2.3.5 装载机液压系统过热问题的分析

1.概述

在装载机液压系统中,即使是设计良好的液压系统在理想的工作状态下,也有大约20%的输入功率转化为热量。由于受结构、重量等条件的限制,液压油箱的容积和散热面积不能太大,单靠自然冷却不足以使油温保持在正常温度范围内,通常在液压系统中设置液压油散热器进行强制冷却,但还是容易出现过热问题。例如:某装载机的液压油散热器设计散热功率为20kW(油温不超过80℃),液压油散热器和变矩器油散热器集成为一个部件,并和水散热器背靠背布置为两层,通过一个吹风式风扇冷却。冷却风先扫过发动机等部件,然后通过风扇、水散热器、液压油散热器、排气格栅,最后进入大气。夏天,装载机在停机状态时的环境温度就可能超过40℃,在使用过程中经常出现工作装置作业逐渐无力,且不能连续作业的故障现象,影响生产效率。检查发现是液压油油温过热导致的结果。为了找出液压系统油温过高的原因,在自行研制的整车热平衡试验台上,进行性能试验,检验和分析影响液压冷却系统性能的因素。可以验证冷却系统能否达到设计和规定的性能指标,考核冷却系统是否适应工程机械使用的工况和环境。

2.系统性能试验和分析

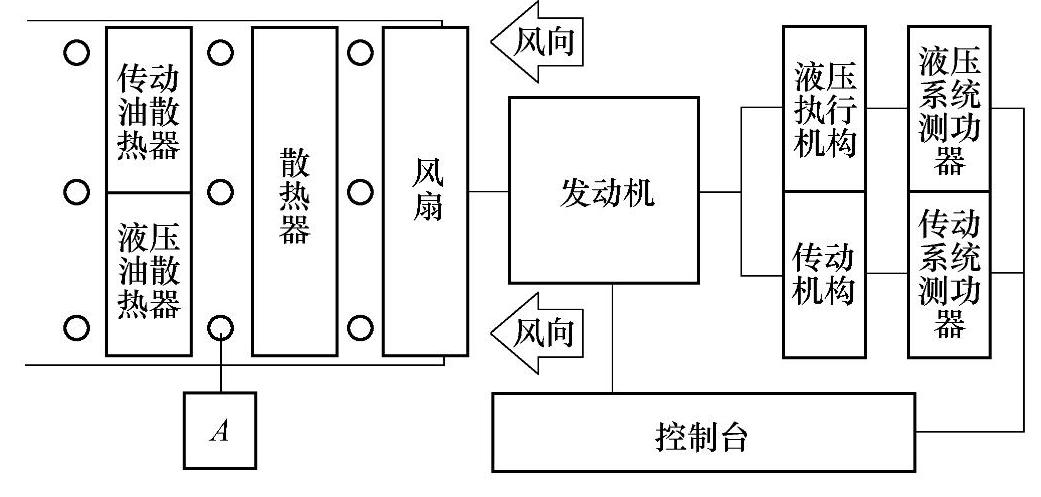

1)试验系统组成。整车热平衡测试平台如图2-23所示。实际测试时,被测对象的各部件及安装布置和实际车辆完全一样,利用两个测功器模拟装载机传动系统(包括液力变矩器和行星齿轮变速器)和液压执行机构(包括液压泵和液压马达等)的负载,通过测定相关的转速、转矩、温度、压力、流量、风速信号,获取整车热负荷及其分布状态。该测试系统可以用来测试各散热器以及整个散热系统的性能,还可以用于散热系统运行控制策略的研究,它是车辆散热系统研究与开发的基础平台,图2-23中A指向的是温度测试点。

图2-23 整车热平衡测试平台简图

2)试验测试环境及方法。试验时环境温度在30℃左右,大气相对湿度75%左右,在两种试验工况下都保持发动机油门全开,通过调整传动系统和(或)液压系统的负载进行加载试验,加载后待系统各部分温度变化不大,即基本达到热平衡后,测试系统中冷却介质的温度、流量、压力等参数。

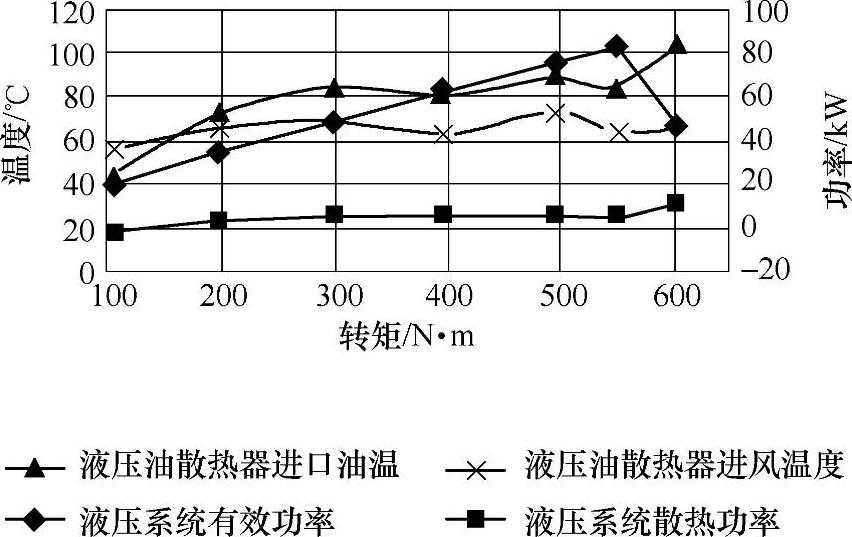

图2-24 液压系统性能试验结果

3)液压系统试验结果。

试验工况一:发动机节气门全开,传动系统空载,装载机只有液压系统工作,调整液压系统的负载,测试液压系统的有效功率、散热功率、油温等与负载的关系。试验结果如图2-24所示。由图2-24可知,随着液压系统负载的增大,液压系统有效功率也增大,当负载转矩在550N·m左右时,有效功率达到最大。当负载继续增大时,有效功率迅速降低。原因是液压系统压力达到最大设定值后,卸荷阀打开,液压油通过旁通回路流回油箱。但是发动机输出功率变化不大,此时很大一部分功率转化为热量。液压油散热器的散热功率随负载的变化不大,负载很小时,散热功率为负值,说明液压油是从空气中吸收热量,被空气加热。随着系统负载的增大,系统发热量迅速增大,液压油温度迅速上升,当负载转矩在300N·m时,液压油油温很快超过设计限值(80℃)。负载越大,油温升高速度越快。在装载作业时液压油油温平衡点远远超过80℃。导致液压油油温过高的原因是油散热器的散热能力远远达不到设计值。当液压油油温处于80℃以下时,散热功率一直低于5kW,甚至是从冷却空气中吸收热量,即使油温超过100℃,液压油散热器的散热功率仍然没有达到设计值。由图2-24中的液压油散热器进风温度曲线可知,冷却风通过水散热器后,进入液压油散热器的初始温度,随着液压系统负载的增大而升高。在试验工况下,液压油散热器的冷却风平均进口温度达到70℃左右,远超过设计计算值50℃(图中温度曲线出现起伏,是由于当液压油油温超过限值后,停止试验,下次试验时油温起点不同,而当增大负载转矩时,由于此时油温的平衡点已经远超过80℃,测试值是尚未等到液压油温达到热平衡时就获得的,导致图中温度曲线比较曲折,理论曲线应该是单调上升的)。

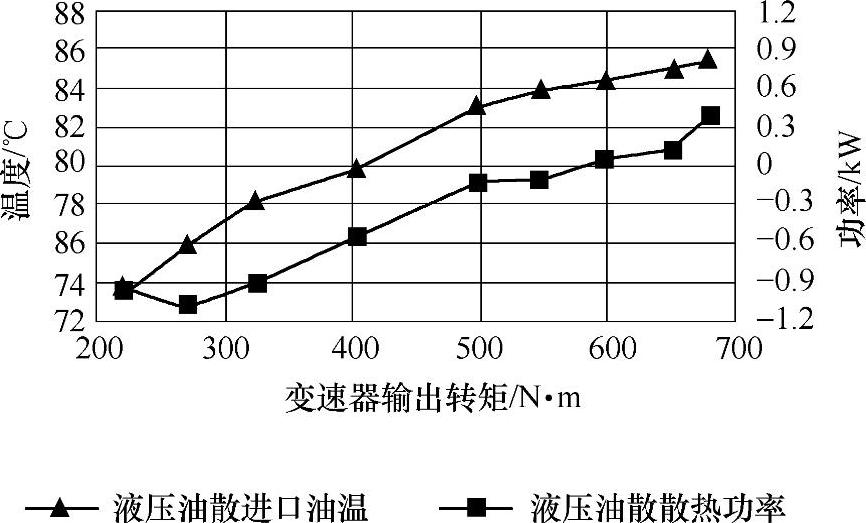

图2-25 高速跑车工况液压系统散热特性

试验工况二:发动机节气门全开,传动系统Ⅳ档,液压系统空载(模拟高速跑车工况)。试验结果如图2-25所示。当传动系统输出转矩增大时,由于变矩器的作用,发动机的转速在额定转速2200r/min左右变化范围不大,因此冷却风量变化也不大。由于液压系统在空载工作时也会产生一定的热量,导致液压油温度升高。由测试结果知道,当液压系统空载时,液压油散热器的散热功率不到0.5kW,在很大范围内是从冷却空气中吸热,液压油温不断升高。当变速器输出转矩在400N·m左右时,液压油温度就可能超过80℃。

从以上两种工况的情况可以知道,当液压系统和传动系统同时处于大负荷工作时,液压油温度也会迅速超过80℃。

4)液压油过热的原因分析。从以上的试验可以知道,液压油温度过高的原因是液压油散热器的散热能力过差,而导致散热能力差的原因主要是通过液压油散热器的冷却风的温度超过设计值较多,即由于装载机的发热量大,散热器多,由于散热器的布置方式导致冷却风的温度与设计值有较大偏差。在试验环境下,通过发动机舱和散热器(冷却水温最高可达99℃)的冷却风的温度较高,大约在70℃左右,而液压油温度最高设计限值仅为80℃,液压油与空气温度差很小,致使液压油散热器的散热能力低下。

3.改进方案

由以上试验结果可知,采用传统的增大液压油散热器散热面积和提高风扇转速等措施无法解决问题。要提高液压油散热器的散热能力,必须考虑增大液压油与空气的温度差。可采用如下几种措施。

1)不改变冷却风的流动模式(即不改变原来的吹风式结构),把液压油散热器布置在最靠近风扇的位置,比如把它放在散热器前面,或者和散热器构成一个组件,这种措施对系统的改动不大。实际改进形即采用这种方式,经过试验和计算,可以满足设计要求,但是存在缺陷。

2)由于装载机通常采用吹风式风扇,冷却风先扫过发动机罩下方的空间(经过高温的消声器、排气管道、机体、变速器等),再进入散热器组,这使散热器组的冷却风的进口温度升高,冷却风的密度变小,散热能力下降。如果采用吸风式风扇,并合理布置散热器,可以使散热器的散热量增大,但需要进一步研究对驾驶室的舒适性、行车时与迎面风的矛盾及对发动机罩下方的各部件的影响等。更进一步的措施是考虑把动力舱与散热器组隔离开,可以进一步提高散热能力,但是会对现有的结构有较大改变。

3)进一步分析冷却系统的工作情况可以知道,当液压系统在大负荷下工作时,发动机工作在最大转矩、转速附近,由于风扇、液压泵都是通过机械方式和发动机曲轴连接在一起,此时冷却风扇转速较低,冷却风量较小,而且通过液压泵进入液压油散热器的油量也较小,此时系统发热量很大,导致系统容易过热。可以考虑使液压泵在空载时与发动机曲轴分离,并且使液压油流量可调。风扇可以采用其他的驱动方式,如液压马达、电动机来驱动并控制风扇转速。这样不仅可以减少系统能耗,而且可以根据需要提供足够的冷却能力。由计算可知,液压油散热器需要消耗的冷却风扇的功率不大,可以考虑把液压油散热器单独布置,通过液驱风扇或者电子风扇等进行冷却。驱动方式的改变,也使得散热器的布置方式更加灵活,如在挖掘机上已采用液压驱动风扇单独对液压油散热器进行冷却的方案。设置独立冷却风扇会使系统的复杂程度增大,导致成本的提高。但冷却系统的智能化,模块化必然是发展的方向。

还可以通过提高液压油的油温而增大温差,但液压油温度升高会导致油液粘度降低、油液泄漏增加、密封材料加速老化等问题,使液压系统的性能和可靠性降低。目前这种措施的成本和技术要求太高。

当然,还可以通过增大液压系统中油箱的容积和管路的散热面积,增强其散热能力。但这种措施必然导致其他一些问题的出现,而且其散热能力提高有限。对散热器进行优化设计,提高换热系数,降低油侧和风侧阻力,对冷却风道进行一些改进,比如改善散热器组的密封性能,减少风道的死区,以减少热风回流的影响等,也是提高散热能力的有效措施。

4.改进型液压油散热器的计算和试验

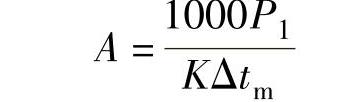

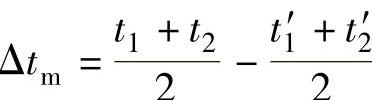

针对仅改变布置方式的液压油散热器进行简单计算。把液压油散热器布置到散热器前面,假设液压系统的发热量全部由散热器进行散热,则散热器的散热面积可按下式计算:

式中,P1为散热器的散热功率,P1=20kW;K为散热器的传热系数,取值K=90W/(m2·K);Δtm为油和空气之间的平均温度差, ,其中,t1为散热器液压油人口温度,该液压系统工作油液的设计温度为80℃,t1=(273+80)K;t2为散热器液压油出口温度,取t2=(273+73)K;t′1为冷却风入口温度,t′1=(273+50)K;t2′为冷却风出口温度,t2′=(273+60)K。得Δtm=21.5K,A=10.3m2。

,其中,t1为散热器液压油人口温度,该液压系统工作油液的设计温度为80℃,t1=(273+80)K;t2为散热器液压油出口温度,取t2=(273+73)K;t′1为冷却风入口温度,t′1=(273+50)K;t2′为冷却风出口温度,t2′=(273+60)K。得Δtm=21.5K,A=10.3m2。

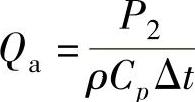

液压油散热器需要的冷却风量:

式中,Qa为风扇的风量(m3/s);P2为散热器散热功率,P2=20kW;Cp为空气的定压比热容,取Cp=1.006kJ/(kg·K);ρ为空气密度,取ρ=1.09kg/m3;Δt为散热温差,取Δt=10℃。计算得Qa=1.8m3/s。

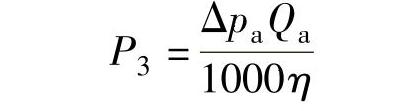

风扇的驱动功率表达式为

式中,P3为风扇的驱动功率(kW);Δpa为自由排风时的风压,一般可以取Δpa=100~1000Pa,此处取Δpa=500Pa;η为轴流式风扇的效率,取η=0.4。计算得P3=2.25kW。

考虑到油箱和其他液压元件的散热作用,因此不改变原系统设计的散热器面积。由于液压油散热量不大,而且其正面面积比散热器面积小很多,它对后面散热器的影响较小。改型液压油散热器的风洞试验结果如下:在发动机额定转速下,液压油散热器散热功率为21.7kW,已经超过系统设计要求。由此证明这种改进是可行的。