2.5.9 用Tee试验法检测ZL50型装载机液压系统故障

Tee试验法就是将T形接头接入液压回路工作泵出口,T形头另两个接口中一个与测试仪相连,另一个则与工作回路进油口相连,通过堵塞等手段,测得不同回路的基准流量和系统流量,算出相应回路的容积效率,从而判断回路中液压元件的性能。该方法能在不拆卸液压系统的情况下,迅速而简便地检测各类液压系统技术状况及故障所在。

1.试验条件

应用这一方法需要使用一种能测量两个以上参数(例如压力、流量)的多功能便携式液压测试仪。

这种测试仪应具有如下性能:能够测量流量、压力、温度和转速;能够对系统进行必要的加载,而且压力的调整能够迅速、准确地进行,使整个试验过程可以在很短的时间内结束:仪表读数容易辨认,应有模拟量显示和数字显示两种;可以在现场与各种修理场所使用;结构尺寸小、重量轻,便于携带;配上一些附件后,可以检测各种工程机械的液压系统。

这种便携式液压测试仪在国外已经标准化和系列化了,如美国生产的PFM2系列液压测试仪为指针仪表显示,性能稳定。该仪器除设计有压力和流量传感器外,还设计有温度及转速传感器的插座,配合相应传感器后即能测出所测系统的油温和试验转速,给测试带来极大方便。

2.工程机械液压系统使用性能指标

为了评价液压系统的质量好坏和使用限度,一般常采用系统容积效率或流量损失百分比作为评价指标。

将液压测试仪并联到装载机液压系统液压泵出口(图2-65),测试仪的加载阀全开,即对系统不加载或加载很少,则压力表读数应为零或0.7MPa以下,此时在某一温度t(一般为65℃±3℃)、泵转速为n的情况下,测得流量为Q0,称Q0为系统基准流量。在同一温度t和同一转速n的条件下,用加载阀对系统加载,使系统压力达到主溢流阀设定值的0.4~0.5倍时,再测得流量为Qs,称Qs为系统流量。系统流量损失ΔQ按下式计算:

ΔQ=Q0-Qs

系统流量损失百分比P.F.L按下式计算:

P.F.L=ΔQ/Q0×100%

或:P.F.L=1-Qs/Q0

系统流量与系统基准流量之比为系统容积效率ηvs,即

ηvs=Qs/Q0

或:ηvs=1-P.F.L

式中,Q0为系统基准流量(L/min);Qs为系统流量(L/min);ΔQ为系统流量损失(L/min);P.F.L为系统流量损失百分比;ηvs为系统容积效率。

若需确定液压系统是否需要修理或更换元件,将各回路实际测量的流量损失与允许的最大流量损失进行比较,如前者大于后者,则需要进行修理或更换元件。允许的最大流量损失百分比对于中小吨位的起重工程机械工作回路,应为10%~30%之间。

3.ZL50型装载机工作系统液压回路Tee测试法

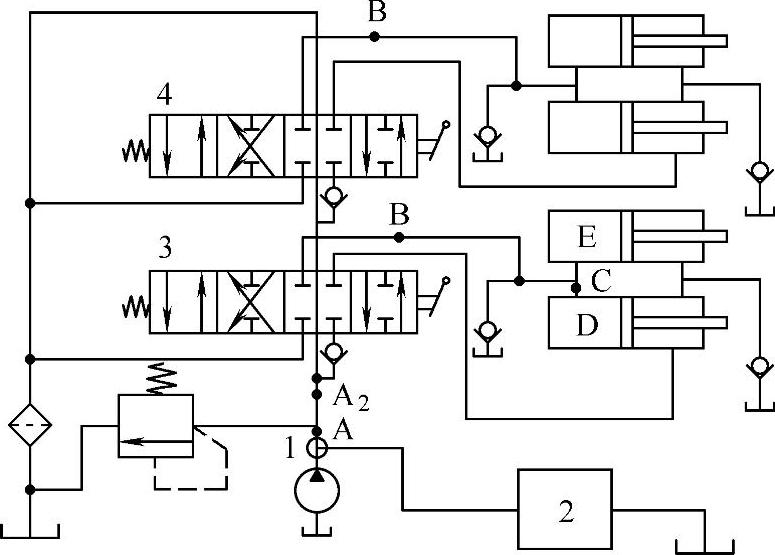

图2-65 接入测试仪的装载机液压系统

1—T形接头 2—测试仪 3、4—换向阀

以厦工(厦门厦工机械股份有限公司)ZL50型装载机工作系统液压回路为例,介绍Tee试验法的基本过程,如图2-65所示。回路分为转斗和举升两个子回路,工作系统控制阀为复合式多路换向阀,即由溢流阀和换向阀3、4组成的一个整体阀。测试过程分为三个试验:回路检查试验,用以找出有问题的回路:泵试验,用以判断液压泵的故障情况;堵缸试验,用以判断控制阀和液压缸的好坏。

1)回路检查试验。测试仪安装在T形接头与油箱之间,如图2-65所示,检查整个系统的泄漏情况。在这项试验中,要把每个换向阀操纵杆依次置于各个工作位置上,测出所有的系统流量损失ΔQ,以便对系统中每条回路都做到检查。如果试验结果表明,全部换向阀在所有工作位置上的系统流量损失ΔQ都很大而且相同,则必定是泵有故障,这样就需要转入泵试验,以确定泵流量不足的原因。如果测得的系统流量损失ΔQ仅在某个换向阀的一两个位置上偏高,则泄漏来自该换向阀或其所控制的液压缸,需转入堵缸试验。

2)液压泵试验。如图2-65所示液压系统中A处油管接头处装上密封挡板,使液压泵出来的全部液压油只流经测试仪回油箱。该试验分两个阶段进行,第一阶段是检查泵容积效率是否在允许的范围内,从而确定泵流量不足是否由泵内泄引起;第二阶段用以分清泵流量不足是由于吸油不足还是因为吸入空气而引起的。具体如下:

第一阶段,保持油温t和泵转速不变,测得此时系统流量损失ΔQ,算出系统容积效率ηvs,将此值与系统中泵对应的规定值进行比较,若前者小于后者,则可认为泵泄漏严重;若前者大于或等于后者,则认为泵良好。

第二阶段,泵本身良好,但吸油不足。此时保持液压泵出口压力和温度不变,并从其低速时开始进行测量,如从600r/min开始,每升高200r/min时测一次流量值,直至泵额定转速时为止。这样,就能得到不同转速下的流量,然后依次计算出相邻两转速下的流量差ΔQn。如果流量差ΔQn突然变小,同时此后又为零,则故障是由于泵吸油不足引起的;如果流量差ΔQn都相同或随转速增加而加大,则故障是因为液压泵吸入空气引起的。

经过第二阶段测试,如果泵本身性能良好,但其工作不良,则可判定泵的吸油管路存在故障。

3)堵塞液压缸试验。为了判断换向阀或液压缸的泄漏情况,要进行堵塞液压缸试验,具体做法是在图2-65中的B处装上密封挡板,使液压油不能进入液压缸。然后通过回路检查试验、泵试验及堵塞液压缸试验所测得的系统流量,定量地确定液压缸或换向阀的泄漏量。

如换向阀3控制液压缸伸出时,回路检查试验的系统流量为Qs1,泵试验时的系统流量为Qs2,堵塞液压缸试验时的系统流量为Qs3。设回路总泄漏量为ΔQ,某阀某位的泄漏量为ΔQ1,某液压缸某位的泄漏量为ΔQ2,不难得出:

ΔQ1=Qs2-Qs3,ΔQ=Qs2-Qs1,或ΔQ=ΔQ1+ΔQ2

由上面计算式可计算出换向阀3或由其控制的液压缸泄漏量。需要指出的是,阀泄漏量应是换向阀在这种工况下的泄漏量和系统溢流阀泄漏量之和。因为ZL50型装载机的换向阀和溢流阀是复合在一起的复合式多路换向阀。

若要进一步测量E缸泄漏量,可在C处安装密封挡板(取消D、F缸进油挡板B),使油只进入E缸,测得的系统流量为Qs4,则E缸泄漏量为ΔQE=Qs3-Qs4。

用同样的方法,可测出换向阀4或由其控制的液压缸的泄漏量。

全部试验过程中,温度t可取(65±2)℃,根据泵额定转速(2000r/min)时的流量320L/min,测出此时发动机转速n,设转速比例因子为n/2000,当要求泵为某一转速n时,只需将n乘以转速比例因子即可得到发动机对应的转速,这样就可以通过控制发动机转速得到要求的泵转速值。

采用Tee试验法检测装载机械液压系统故障,具有花费时间少、判断故障准确等特点。相比传统的凭经验、总成试换等维修方法,效率有明显提高,具有较大的推广价值。