2.5.11 装载机液压缸活塞杆失稳原因综合分析及改进措施

装载机上液压缸活塞杆弯曲失稳问题,虽然在市场质量反馈中数量较少,但是属于较为严重的质量问题,用户反应比较强烈。多数人按照一般的经验分析是液压缸在设计时活塞杆直径小,导向长度短,造成活塞杆失稳。但是通过连续几年来对市场上发生活塞杆弯曲失稳问题比率较高的装载机机型进行的调查分析研究来看,结果并非如此。因此,针对实际调研情况,进行了综合分析,并制订出相应改进措施和建议,供大家参考。

1.装载机上液压缸活塞杆弯曲原因分析

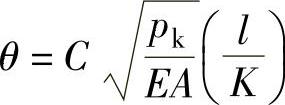

(1)结构设计原因 主要表现在车架与液压缸两端支承宽度对活塞杆弯曲的影响。按照液压缸稳定性设计原则,在液压缸活塞杆稳定性设计时,主要对活塞杆直径与长度关系、活塞杆伸出时导向长度进行设计,但是对液压缸两端与车架支承宽度没有考虑,造成了在设计方面存在一定不足。如图2-69所示,一般液压缸两端与车架连接为孔轴结构,孔和轴均为间隙配合,考虑液压缸加工精度误差和安装误差,实际上液压缸活塞杆承受的是偏心载荷。

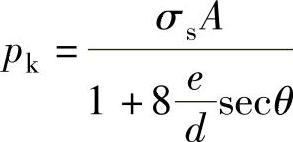

根据液压缸活塞杆在偏心载荷条件下弯曲临界载荷计算公式和挠度计算公式,有

式中,pk为临界载荷力;σs为活塞杆材料的屈服点(Pa);A为活塞杆截面积(m);e为载荷偏心量(m);d为活塞杆直径(m);θ为挠度。

式中,C为系数;E为活塞杆材料的弹性模量(Pa);l为活塞杆的计算长度(m);K为活塞杆截面的回转半径(m)。

从以上计算公式可以看出,活塞杆弯曲临界载荷除了与活塞杆材料、直径、长度有关系外,还与载荷偏心量e有关系。当偏心量e增大时,活塞杆所能承受的弯曲I临界载荷值就降低。如果偏心量e超过一定值,弯曲I临界载荷p低于活塞杆材料弯曲强度,就会产生活塞杆弯曲问题。而偏心量e的大小与液压缸两端和车架、动臂或摇臂两端支承宽度有关。

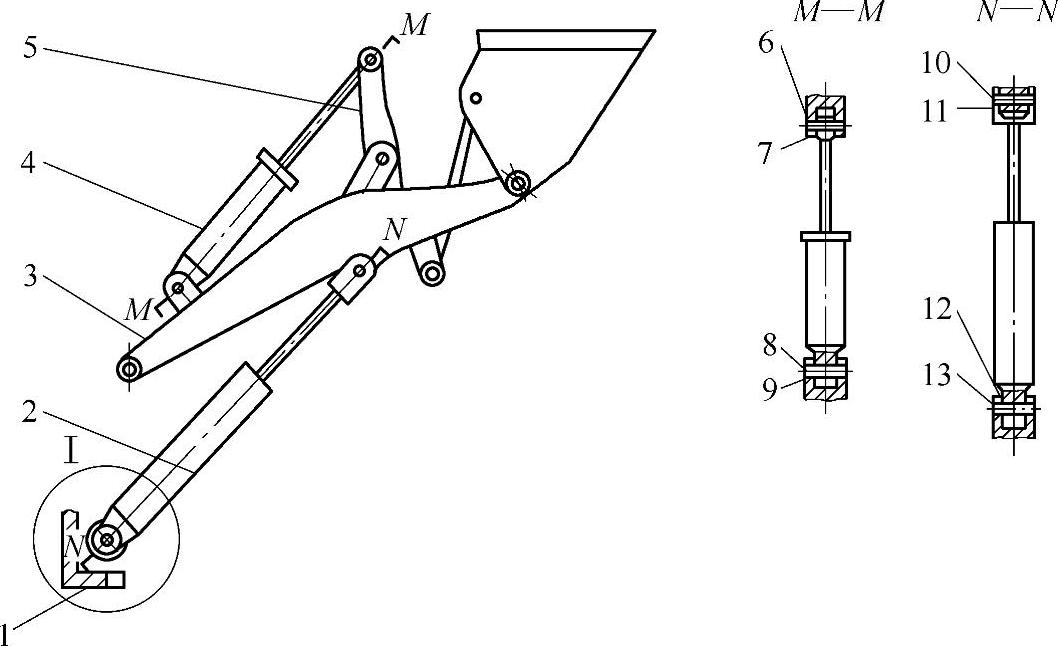

为了方便计算,把液压缸两端和车架连接结构简化,如图2-70所示。

图2-69 装载机工作装置示意图

1—排料装置 2—动臂液压缸 3—动臂 4—铲斗液压缸 5—摇臂 6、8、10、12—销轴 7、9、11、13—调整垫

图2-70 液压缸两端与动臂、摇臂、 车架连接轴孔配合示意图

在液压缸与车架连接处,支承宽度为B1、轴孔配合间隙为δ1、液压缸缸体处长度为L1。

在液压缸与动臂或摇臂连接处,支承宽度为B2、轴孔配合间隙为δ2、活塞杆伸出部分长度为L2。

根据以上已知条件:则液压缸与车架连接端,轴孔倾斜角度:

tanβ1=δ1/B1

pK偏心量:e1=L1tanβ1=L1δ1/B1

液压缸与动臂或摇臂连接端,轴孔倾斜角度:

tanβ2=δ2/B2

pK偏心量:e2=L2tanβ2=L2δ2/B2

总的偏心量:e=e1+e2=L1δ1/B1+L2δ2/B2

从以上公式可以看出,在液压缸连接尺寸和轴孔配合公差确定后,偏心量e大小取决于液压缸两端支承宽度。如果支承宽度设计偏小,尤其是装载机使用一段时期后,配合轴孔磨损间隙δ2和δ1增大,就会造成临界载荷降低,活塞杆容易弯曲。

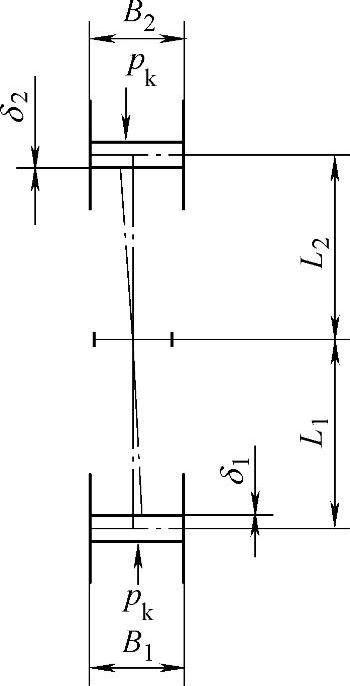

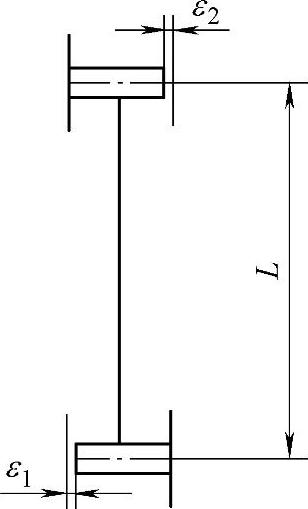

(2)装配质量原因 主要表现在液压缸两端侧面与车架、动臂或摇臂配合间隙对活塞杆弯曲的影响。结构示意图如图2-71所示,液压缸与车架连接处侧面配合间隙为ε1,与动臂或摇臂连接处侧面配合间隙为ε2。

则pK偏心量:e=ε1+ε2

ε1和ε2值的大小与装配精度,使用过程侧面磨损状况有直接关系。如果两端装配间隙过大或者对中性差,会造成使用过程偏磨,容易使偏心载荷e值大,造成活塞杆弯曲。

(3)使用维护过程不当原因 主要表现在轴孔配合摩擦力和液压缸两端与车架形成摩擦力异常方面。

1)轴孔配合摩擦力分析。正常情况下,液压缸两端与车架轴孔运动为有润滑剂状态下的滑动摩擦,摩擦因数为0.05~0.1。如果在使用过程中轴孔润滑不及时,会造成轴孔磨损加快,配合间隙加大,偏载严重。装载机工作环境比较恶劣,当轴孔配合间隙比较大时,外界砂粒、灰尘进入轴孔配合处,形成轴孔磨粒磨损,配合面损伤严重,摩擦因数变为0.2,摩擦力增大1倍,液压缸旋转时产生较大弯矩,造成活塞杆弯曲。通过对退回的发生活塞杆弯曲问题的液压缸进行检验分析得到了验证。

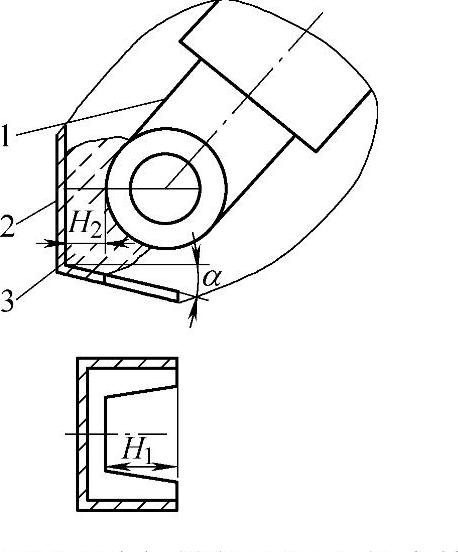

2)液压缸两端与车架排料装置之间的外摩擦分析。如图2-72所示,在装载机使用一段时期后,尤其是在砂料、煤厂、铁矿等环境下,如果液压缸外端与车架连接处排料清理不及时,长期积累,就会产生液压缸外端与积累料的摩擦,摩擦因数为0.5,摩擦力增大了5倍,液压缸旋转运动时,产生较大弯矩,容易使活塞杆弯曲。

图2-71 液压缸两端与动臂、摇臂、车架连接侧面配合示意图

图2-72 液压缸两端与排料处沉积料摩擦示意图

1—液压缸 2—排料装置 3—沙石料

H1—排料板和距离 H2—排料距离 α—倾斜角度

(4)综合因素 以上分析是对液压缸活塞杆弯曲的原因进行了单项因素论述,在实际情况下,往往是以上几种因素综合发生,或者一种因素占主要地位,因此在具体情况分析时,应全面检查,才能确定。简要判断方法如下:①观察液压缸两端与车架和液压缸连接垂直度,如果有倾斜现象,则说明装配调整间隙不当或者侧面磨损严重。②观察液压缸两端与车架连接处支承宽度,如果比活塞杆直径小,则说明支承宽度设计不当。③观察液压缸下端排料处沉积料积累情况和动臂或摇臂液压缸下端外侧磨损情况,如果液压缸下端有明显磨损痕迹,则说明沉积料积累严重,旋转摩擦力较大。

2.改进措施

1)在原始设计时,充分考虑液压缸两端支承宽度。由于液压缸两端支承宽度受车架和动臂结构件设计尺寸影响,因此在以上零件设计时,要对液压缸的使用性能进行考虑。根据经验,一般支承宽度B为活塞杆直径的1.1~1.3倍。

2)在装配过程中,充分利用调整垫,保证液压缸两端与车架动臂的配合间隙与对中性,调整垫材料的耐磨性能要高。

3)液压缸与车架轴孔配合处必须增加防尘装置,润滑系统设计合理,便于润滑油注入,并在注入口进行标识,每周注一次润滑油。

4)完善排料结构,一是尽量增大排料板的开口距离H1和倾斜角度α,减少落料的积存,利于落料,有利于落料的自然排出;二是增大液压缸下端与主机连接处排料的距离H2,以利于大尺寸石料的排出;三是在主机使用维修保养说明书中增加该处积存料的定期清除要求,提醒用户在每周保养时及时清理。

经过改进后的装载机没有再次发生液压缸活塞杆弯曲的故障现象,取得了良好的改进效果。