四、制动系统

制动系统是高速列车的关键子系统,在列车正常运行时提供减速及停车所需的制动力,并在意外故障发生时或其他紧急情况下,保证列车在规定的紧急制动距离内安全停车。由于列车的动能和速度的平方成正比,随着运行速度的提高,列车制动系统需要吸收的制动能量显著上升,这就对高速列车的制动能力和可靠性提出了更高的要求。

(一)制动系统基本要求

人为地使运动物体(列车)减速或阻止其加速的行为被称作制动,制动装置即为了施行制动而在列车上安装的由一整套零部件组成的系统,由制动装置产生的与列车运行方向相反的外力,称为“制动力”。

制动的实质是列车动能的转換和转移,转换指的是从动能转换为其他形式的能量,转移指的是动能在制动装置间的传递和消散。

高速列车的制动作用包括调速制动和停车制动,在很多情况下都需要列车制动发挥作用,例如车站停车、保持车辆静止、运行过程中减速、下坡时抑制列车加速和突发状况紧急停车等,是保证高速列车运行安全的一个关键系统。对于高速列车制动系统有如下要求。

1.制动能力要求

在需要停车的时候,制动系统必须能让高速列车在规定的制动距离内停下来。列车轮轨之间摩擦系数小,需要的牵引力小,这是优点。然而,轮轨之间摩擦系数小,却也带来制动时列车制动距离长的缺点。

高速列车制动系统能力主要体现在紧急制动距离上。所谓紧急制动距离,就是在紧急情况下,列车必须在事先规定距离内停车的距离。紧急制动距离的设计值主要基于轮轨间制动黏着的利用、基础制动装置的热容量以及制动控制性能等各种制约因素所容许的最大紧急制动能力,此外,还应该考虑必要的安全裕量,特别是在动力制动作用不良状态下的紧急制动能力。

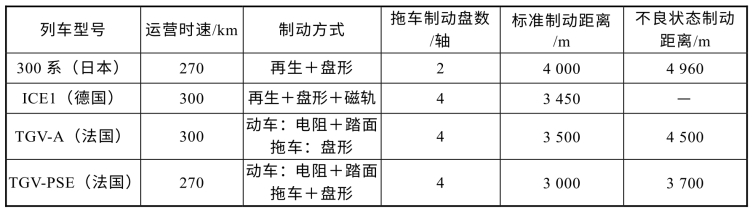

目前,国际上最高运行速度300 km/h的高速列车标准状态紧急制动距离一般规定在3 000~4 000 m的范围内(见表4-2-2)。

表4-2-2 高速列车制动距离和制动方法

2.可靠性要求

高速列车制动系统一旦失灵,后果将不堪设想。为保证系统可靠性,除了要求组成系统的零部件和软件控制系统必须可靠外,还要求系统的重要子系统或关键部件应有足够的冗余。除此之外,整体系统的设计都需要始终贯穿故障导向安全的思想。

3.舒适性要求

即使制动系统能力再高,如果实施制动时让站立的乘客摔倒的话,这样的高速列车显然也是不合格的。列车制动时的舒适性,主要是由减速度变化率,即减速度的微分来反映的。通过研究发现:

(1)减速度变化率不超过0.6 m/s3,乘客不会产生不舒适感。

(2)减速度变化率在0.6~0.75 m/s3,乘客基本可以接受。

(3)减速度变化率超过1.0 m/s3,站立状态的乘客会有摔倒的危险。

高速列车制动时,减速度变化率的最大值发生在制动初期、不同制动方式切换过程、列车停车3个时点。为了保证良好的舒适性,业内对高速列车制动时减速度的变化率都有明确规定。

(二)制动方式及制动功能

高速列车通常是在若干辆动车和拖车组成的制动单元内进行制动力的协调配合的,在单元内,制动力通常由多种制动方式提供的制动力配合组成。

1.黏着制动与非黏着制动

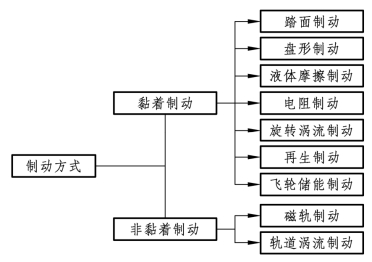

制动方式是指制动时列车动能的转移方式或制动力获取的方式。按是否依赖黏着划分,制动方式的分类如图4-2-16所示。

图4-2-16 制动方式的分类

(1)黏着制动。

以闸瓦制动为例,车轮、闸瓦、钢轨三者之间通常存在3种可供分析的状态:难以实现的理想的纯滚动状态、应极力避免的“滑行”状态、实际运用中的“黏着”状态。

① 靠滚动着的车轮与钢轨接触点在接触瞬间的静(不发生相对滑动)摩擦阻力作为制动力,车轮沿钢轨边滚动边减速停止。在此过程中,车轮与钢轨之间是静摩擦,车轮与闸瓦之间是动摩擦。这是一种难以实现的理想状态。倘若能达到这种状态,那么,可能实现的制动力的最大值约是轮轨间静摩擦阻力的极限值。

② 第二种情况恰恰与第一种相反。即轮瓦间为静摩擦,轮轨间为动摩擦。 那么,原第一种状态中车轮滚动减速改变为滑行(车轮在车辆未停住前即被闸瓦抱死,在钢轨上滑行)减速。这是必须杜绝的事故状态。此时,轮轨间的动摩擦阻力就成为滑行时的制动力。

③ 实际上,车轮在钢轨上滚动时,轮轨接触处既非静止亦非滑动,在铁路术语中用“黏着”来称呼这种状态。要依靠黏着滚动的车轮与钢轨黏着点之间的黏着力来实现机车车辆的制动方式,叫作黏着制动。黏着制动时,可能实现的最大制动力,不会超过黏着力。

闸瓦制动、盘形制动、液力制动、电阻制动、旋转涡流制动、再生制动以及飞轮储能制动,从制动力形成的方式来看,都属于黏着制动。它们的制动力的大小都要受黏着力的限制。

(2)非黏着制动。

轨道电磁制动与轨道涡流制动属于非黏着制动。制动时钢轨给出的制动力并不通过轮轨黏着点作用于车辆,而由钢轨直接作用于吊挂在转向架上的电磁铁。制动力的大小不受轮轨间黏着力的限制,是黏着力以外获取制动力的一种制动方式。所以,也叫作黏着外制动。非黏着制动目前主要用于黏着制动力不够的高速列车上,作为一种辅助的制动方式。

2.摩擦制动和动力制动

高速列车制动是通过制动装置将列车的运行动能吸收或转化来实现列车的减速或停车的。高速列车的制动方式,根据制动力是否依靠轮轨黏着获取,可分为黏着制动和非黏着制动两种方式;根据动能吸收或转化方式的不同,又可分为摩擦制动和动力制动两类。

目前,世界商业运营的高速列车主要采用闸瓦制动、盘形制动、电阻制动、再生制动、圆盘涡流制动、磁轨制动和轨道涡流制动7种制动形式。其中,应用最广泛的是盘形制动和再生制动。

(1)盘形制动。

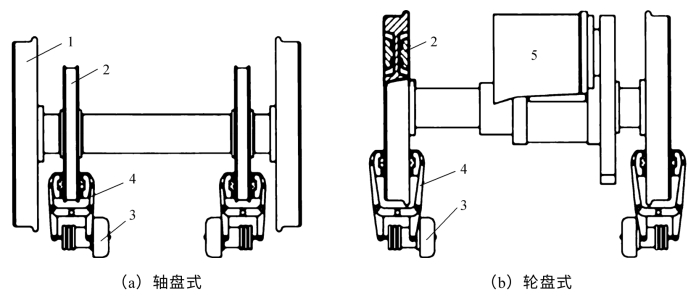

盘形制造如图4-2-17所示。用制动夹钳使闸片夹紧装固在车轴或车轮辐板上的制动固盘,使闸片与制动圆盘间产生摩擦,把动能转变为热能,转移入制动圆盘与闸片,最终逸散于大气。

图4-2-17 盘形制动示意图

1—轮对;2—制动盘;3—单元制动缸;4—制动夹钳;5—牵引电机。

(2)再生制动。

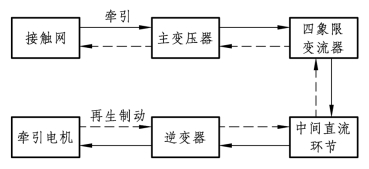

再生制动如图4-2-18所示。使列车动能转变成电能回收。电力机车或电动车辆可实现再生制动,将电能反馈至电网。

3.按制动功能划分

根据列车运行状态的不同,高速列车制动系统实施的制动作用通常包括常用制动、快速制动、紧急制动、辅助制动及耐雪制动等种类。常用制动是列车在正常调试和进站时采用的一种制动作用,在各种制动作用中,常用制动的实施频率最高。

图4-2-18 再生制动原理示意图

快速制动是列车在非正常情况下,为使列车迅速停车而实施的制动作用,采用与常用制动相同的复合制动模式,可提供最大常用制动1.5倍的制动力。(https://www.daowen.com)

紧急制动是列车在紧急情况下,为了让列车迅速减速,并在最短的距离内停车而实施的制动作用。

辅助制动是在制动装置异常、制动指令线路断线及传输异常时启用,能产生相当于近似不同级别常用制动及快速制动的空气制动。

耐雪制动能够防止降雪时雪块进入制动盘和闸片之间,制动动作时,制动缸会轻轻地推出闸片以消除闸片和制动盘面之间的空隙,防止雪的进入。

(三)制动系统组成及控制原理

1.制动系统组成

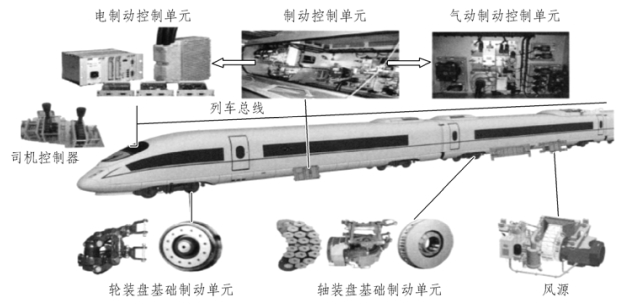

高速列车制动系统具体可分为司机制动控制器、车辆控制系统、制动控制装置、风源装置(包括主风源装置和辅助风源装置)、气路系统、基础制动装置、再生制动装置和电子防滑装置等子系统,如图4-2-19所示。

图4-2-19 高速列车制动系统的组成

(1)司机制动控制器是高速列车制动信号的发生装置。

(2)车辆控制系统采集和传输制动指令,同时接收制动状态指令。

(3)制动控制装置接收制动指令、实施制动力的控制。

(4)风源装置用于产生制动、升弓等用气设备所需的压缩空气,主要包括主空气压缩机、辅助控制压缩机、干燥装置、滤油器、风缸和安全阀等部分。

(5)基础制动装置由制动盘(包括盘片和闸片)、制动增压装置和制动夹钳组成,拖车制动盘采用轴盘式(1根车轴上有2张制动盘)和轮盘式(每车轮处设置轮盘),动车制动盘仅采用轮盘式。

(6)再生制动装置与牵引传动系统一致,在制动时将牵引电动机变为发电机运行,此时牵引电机将列车动能变为三相交流电,通过主变流器将此三相交流电转换为单相交流电,单相交流电再由牵引变压器升压后,经受电弓回馈到电网,实现制动能量的回收再利用。

(7)电子防滑装置包括电制动的防滑和空气制动的防滑,检测到滑行后,通过协调采用减小再生制动力或降低制动缸压力的方法来进行再黏着的控制。

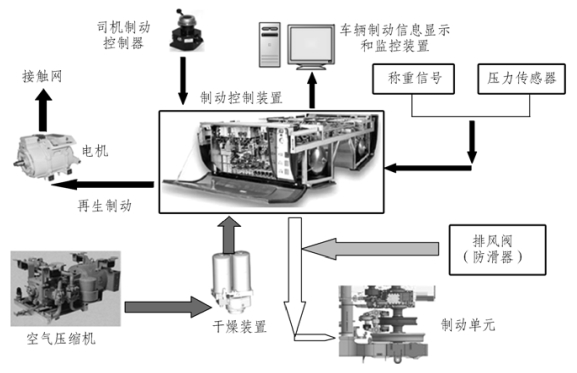

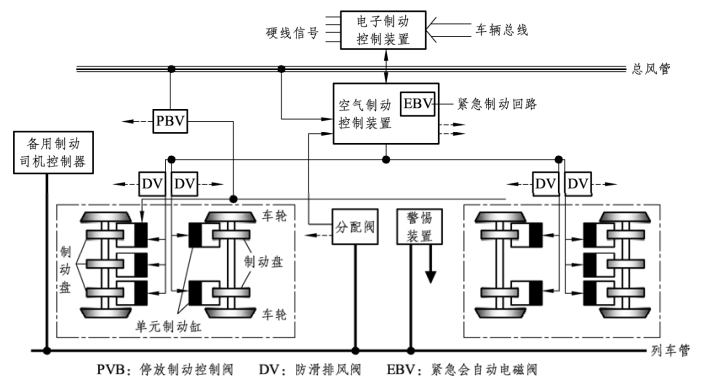

2.制动系统控制原理

高速动车组采用复合制动系统,即由空气制动、动力制动和非黏着制动综合的制动系统。对于高速动车组,在正常情况下应当优先并充分发挥动力制动能力,空气制动作为辅助;在特殊情况时应以空气制动为主;在紧急制动时除空气制动和动力制动外还有非黏着制动的保安作用。

如图4-2-20所示,在高速列车实施常用制动时,由司机制动控制器发出制动指令,经列车网络控制系统传送到各车辆的制动控制装置,制动控制装置根据制动指令、速度和列车空重车等信息进行运算,输出所需的制动力,并对再生制动力和机械制动力进行调节分配。首先,由牵引控制单元接收制动控制装置发出的制动力指令值,控制牵引传动系统,输出再生制动力,并将所得到的再生制动力的结果反馈到制动控制装置。制动控制装置接收从牵引控制单元反馈的再生制动力,不足部分的制动力由空气制动补足。空气制动通过控制电空转换阀(EP阀)的电流,给出预控压力信号,压缩空气经中继阀放大和增压缸增压后,推动制动夹钳将制动力作用到制动盘上,实现制动作用(见图4-2-21)。高速列车在实施紧急制动时,压缩空气由控制风缸,经过调压阀、紧急制动电磁阀直接控制中继阀调整传输的气动压力,通过气缸增压,对盘形制动装置进行制动操作。

图4-2-20 制动系统控制过程

图4-2-21 空气制动动控制原理图

(四)防滑控制

对于黏着制动方式,在制动时不可避免地要面对车轮滑行的问题。车轮滑行带来的危害,不只是增加制动距离,更严重的是对车轮踏面的破坏将可能导致行车事故。而且随着列车速度的提高,轮轨间的黏着系数降低,车轮滑行的概率也大大增加,因此要保证列车高速运行安全,必须解决车轮滑行问题。

防止车轮滑行的办法有两类:一类是采取措施,消除滑行产生的条件,降低滑行概率,称为主动防滑;另一类是在出现滑行时,及早发现并采取相应措施防止滑行的继续,称为被动防滑。

1.主动防滑

根据黏着条件可知,产生滑行的原因不外乎两个,一个是制动力过大,另一个是黏着降低。一般制动力在设计时已经考虑了设计黏着系数的限制,因此在制动时突然增大的可能性较小。唯一的可能是在电空配合的控制上不协调,才有可能出现制动力过大。只要合理设计电空配合控制,制动力过大的可能性就可以排除。因而,滑行的原因大多是由于黏着的降低。主动防滑的主要措施就是围绕黏着做文章。

(1)采用减速度控制技术。

黏着系数受列车运行速度、气候环境、轮轨表面状态的影响较大。其中列车速度的影响是可以预料的,并由设计黏着系数给出。在采用减速度控制技术时,列车制动力是不超过设计黏着条件的。

(2)利用增黏技术改善黏着。

踏面清扫是改善黏着的有效方法。在制动时,使踏面清扫瓦贴靠车轮踏面,将踏面上的污浊物清扫干净,恢复轮轨间应有的黏着状态;同时,由于清扫瓦是由特殊的增黏材料制成的,在清扫踏面的同时,使微量的增黏材料附着在车轮踏面上,导致轮轨间黏着系数增加,有效地改善了黏着状态。

(3)首车制动减速模式。

根据相关研究,发现列车滑行大多出现在列车前部,尤其是头车。进一步的研究表明,由于头车容易受到钢轨面上的水、油等影响,高速区段的黏着系数明显低于后部车辆。为此,在大级别制动控制时,考虑将首车的制动能力按列车平均值减低一个比例,同时,头车减低的制动能力,由后部车辆补足。

(4)撒砂增黏。

研究表明,增加轮轨表面粗糙度可以破坏轮轨之间的水膜或油膜,从而改善黏着。在轮轨间撒砂改善黏着是一个古老的技术(见图4-2-22),其新意是“砂”的材料的变更。根据国外研究,用一种特殊的陶瓷粒子,增黏效果远好于普通砂粒。

图4-2-22 撒砂增黏装置

撒砂方法简单,增黏效果较好。缺点是高速列车背负数十个砂箱及其控制部件,对减重极为不利。如果考虑只在头车,甚至第一根轴采用这种方法,则可兼顾增黏和减重。

2.被动防滑

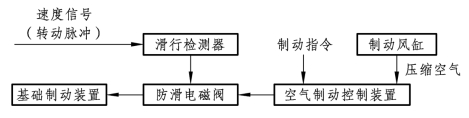

被动防滑的主要方法就是利用防滑器,改善车轮运行状态。防滑器是由速度传感器、滑行检测装置及防滑电磁阀组成。防滑器的基本原理如图4-2-23所示。

图4-2-23 防滑器基本的原理

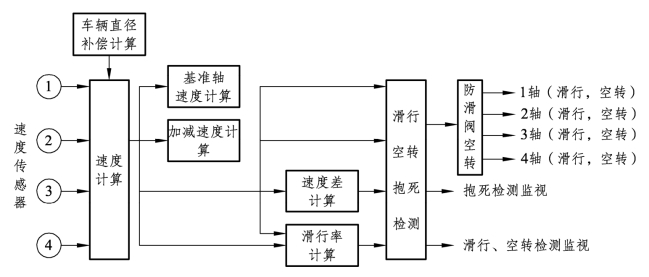

微机控制的防滑器可对制动、即将滑行、缓解、再黏着的全过程进行动态检测与控制。数字式防滑装置的控制原理如图4-2-24所示。

在制动过程中,滑行检测装置根据速度传感器送来的各个轴的转动脉冲信号进行计算、分析和判断,如果判断滑行的大小(车轮的速度差或减速度)超过了规定值,就指示防滑电磁阀动作,降低车轮上的制动力,至车轮恢复转动(再黏着),停止防滑电磁阀的动作。

在滑行中即使制动力降低,因为已经利用了黏着力的极限,所以列车的制动力并没有损失。理想的情况是能在车轮的再黏着点使制动力矩上升,但在实际控制过程中采用根据制动力和黏着力的关系来确定再黏着点的控制方式同时考虑制动力控制的滞后性,所以在理想点让制动力上升是很困难的。但是为了防止制动距离的延长,应尽可能采用减少图中剖面线部分,即尽可能减少制动力损失的防滑控制方法。图4-2-24中的制动力即为作用在车轮上的制动力。

图4-2-24 数字式防滑装置控制原理图