3.3.4 模拟结果分析

3.3.4.1 闭合平行裂隙中立方定律适用性验证(S1模拟结果)

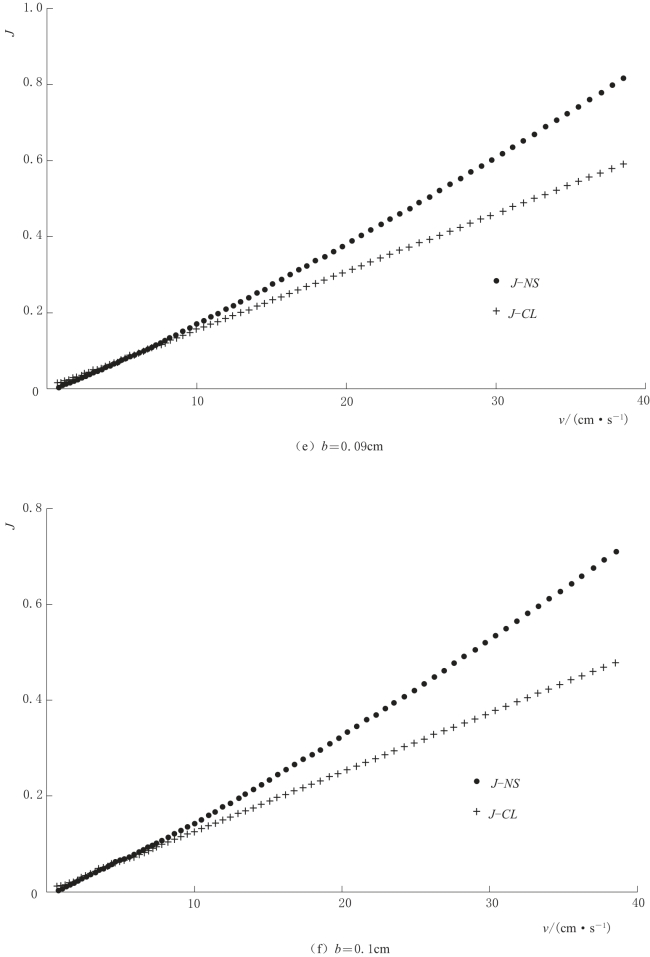

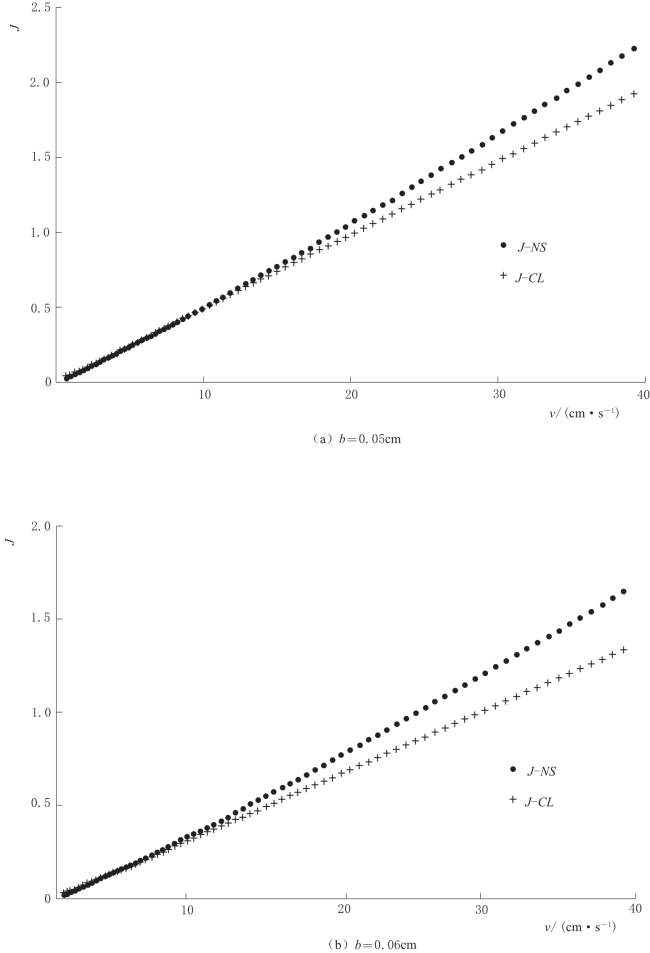

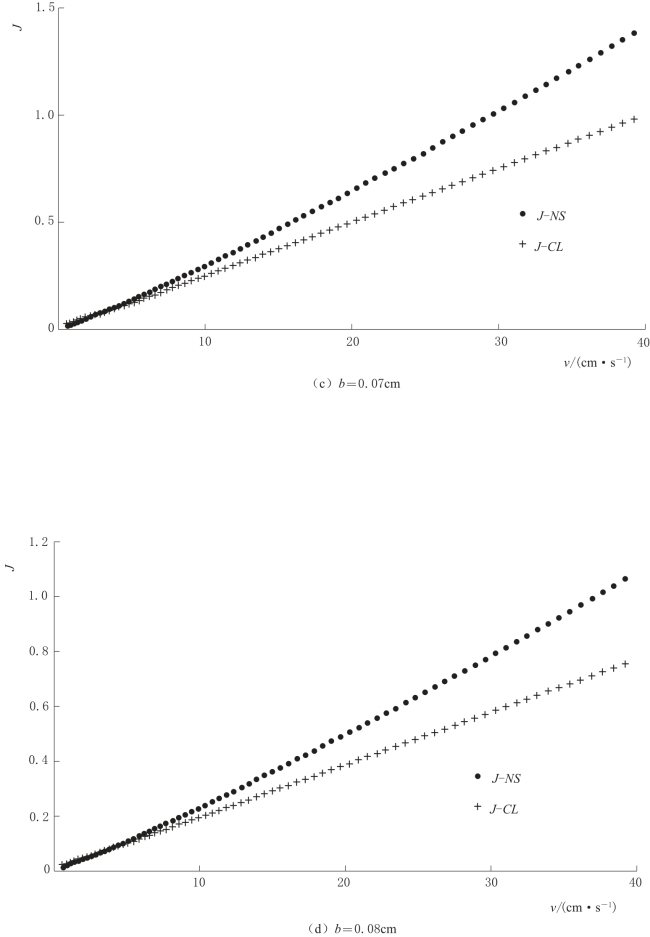

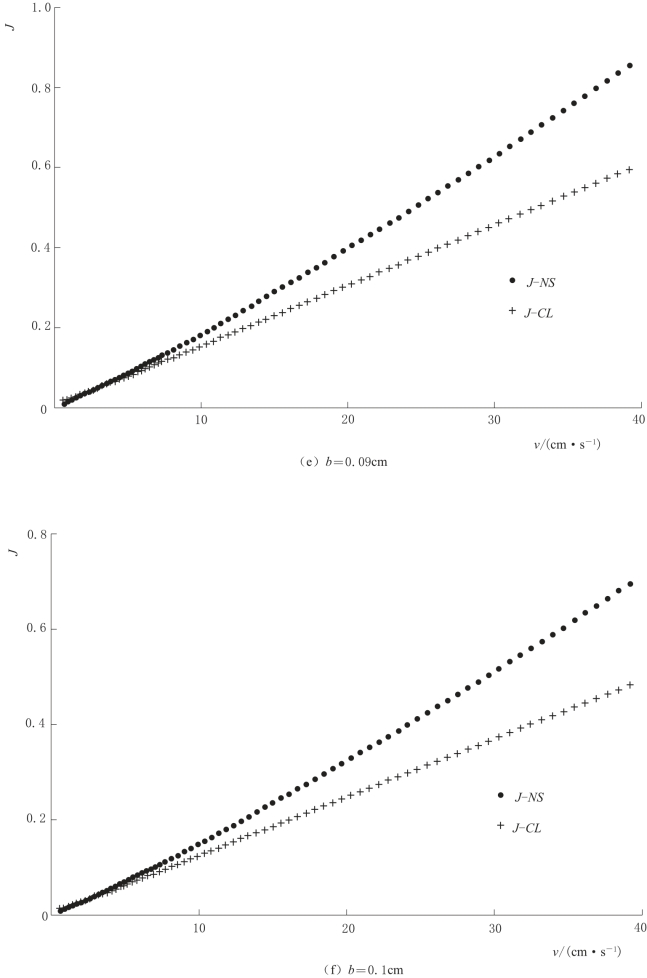

数值模拟得到7个不同裂隙宽度(W=0.5cm,1cm,2cm,3cm,4cm,5cm,6cm),6个不同裂隙开度(b=0.05cm,0.06cm,0.07cm,0.08cm,0.09cm,0.1cm),共42个不同尺寸的裂隙水流模拟结果(表3-3中S1模拟结果)。将N-S方程模拟结果与立方定律计算结果进行对比,以此来确定立方定律的使用范围。

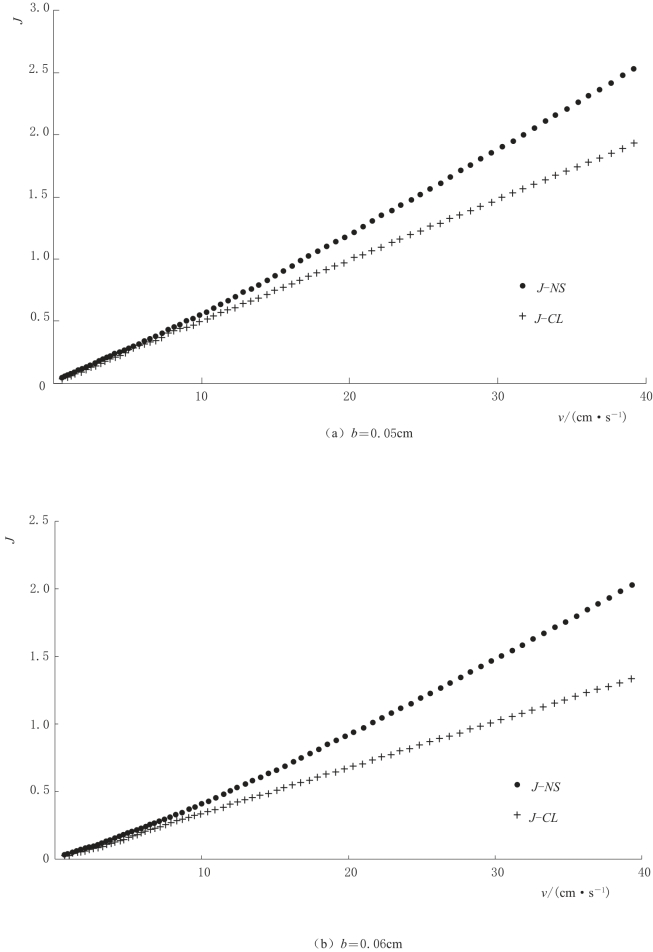

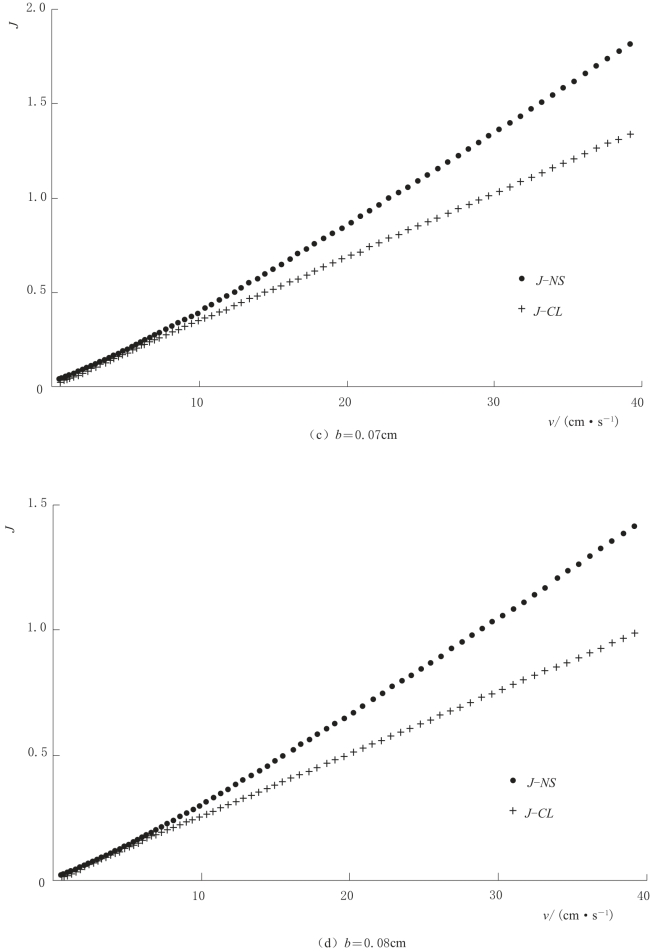

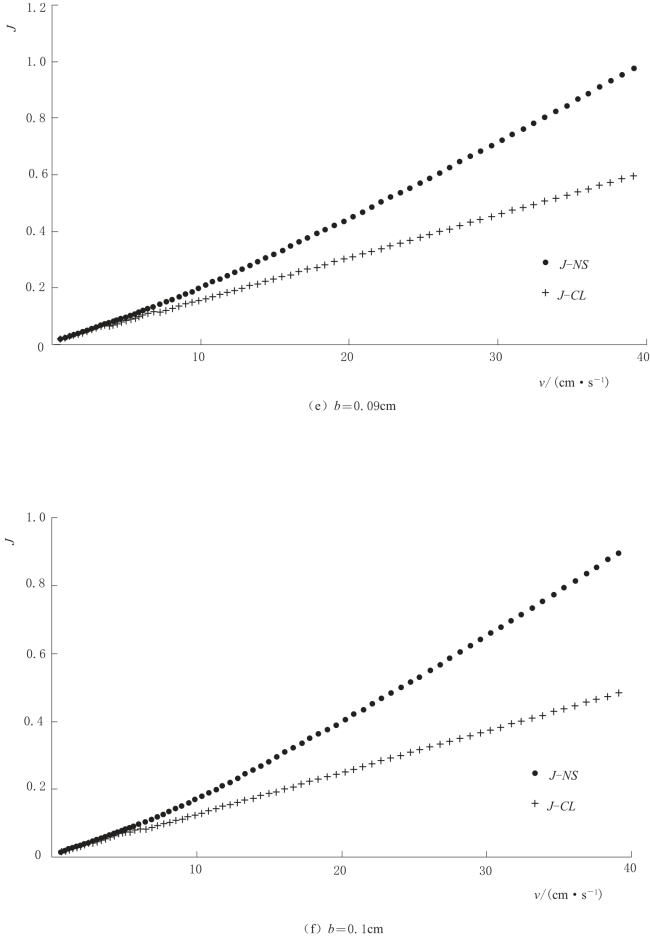

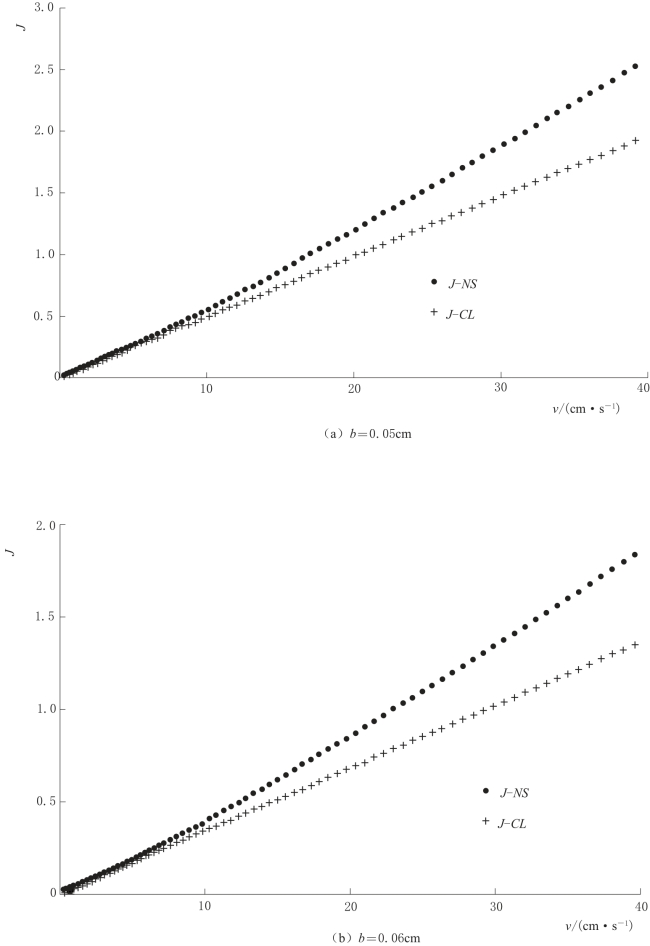

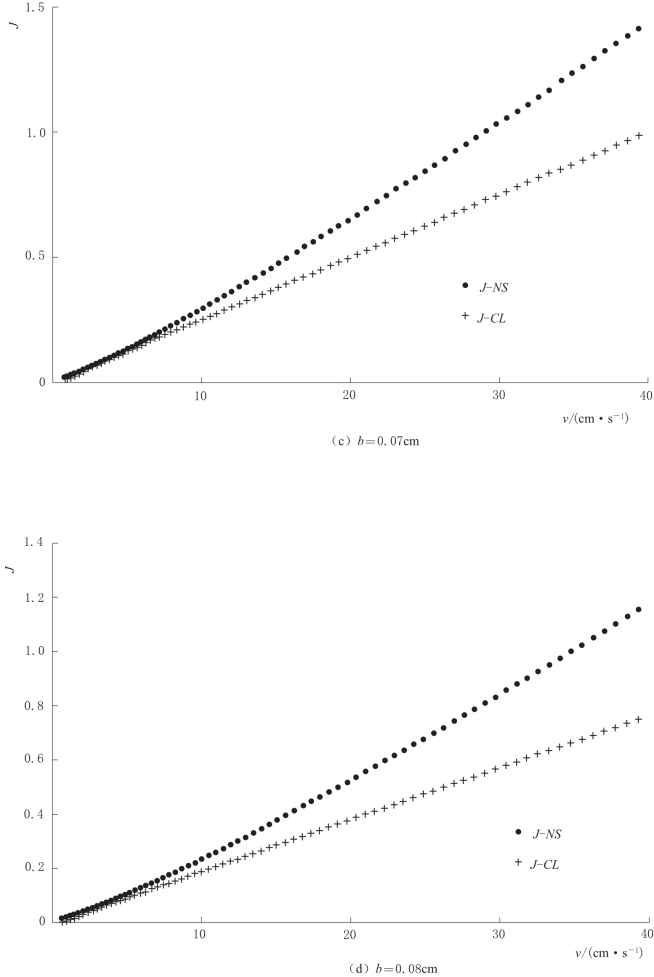

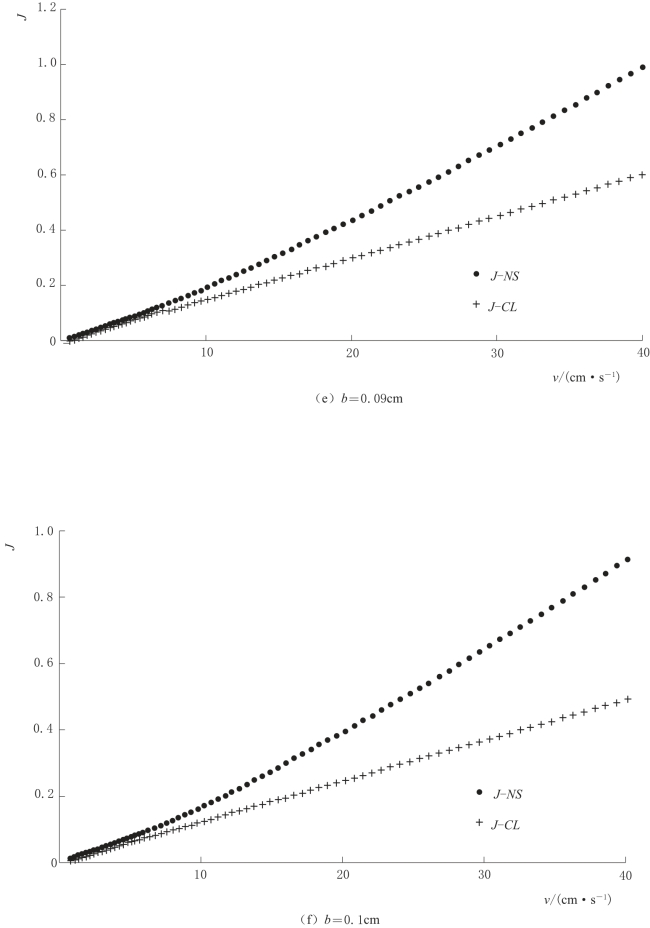

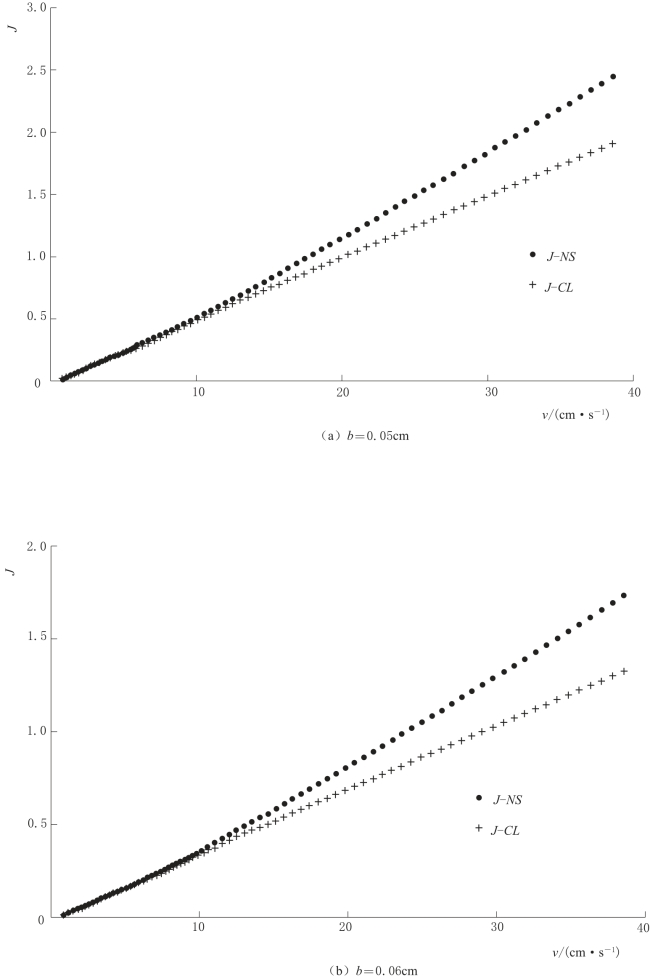

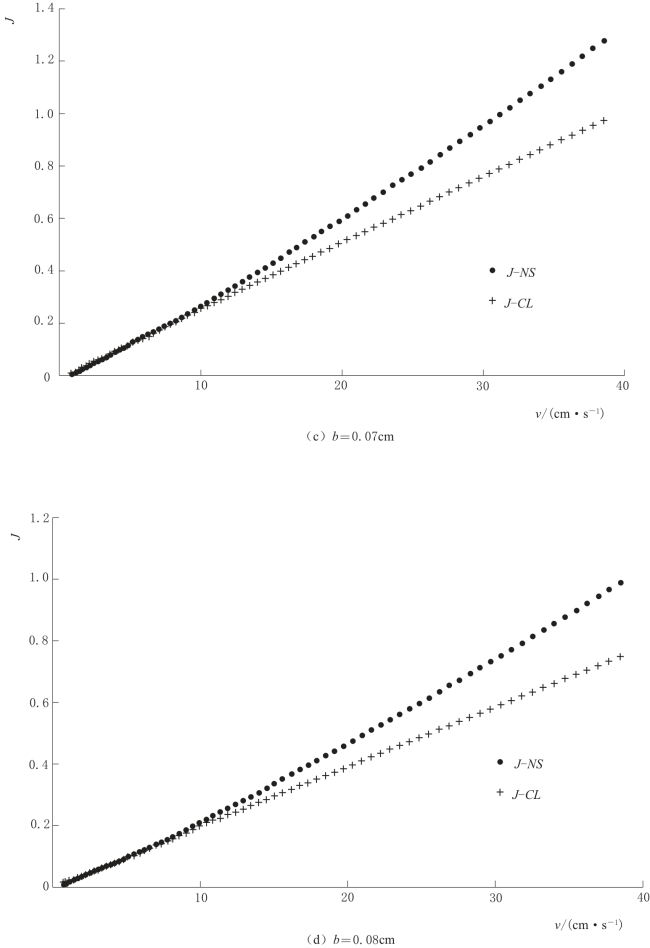

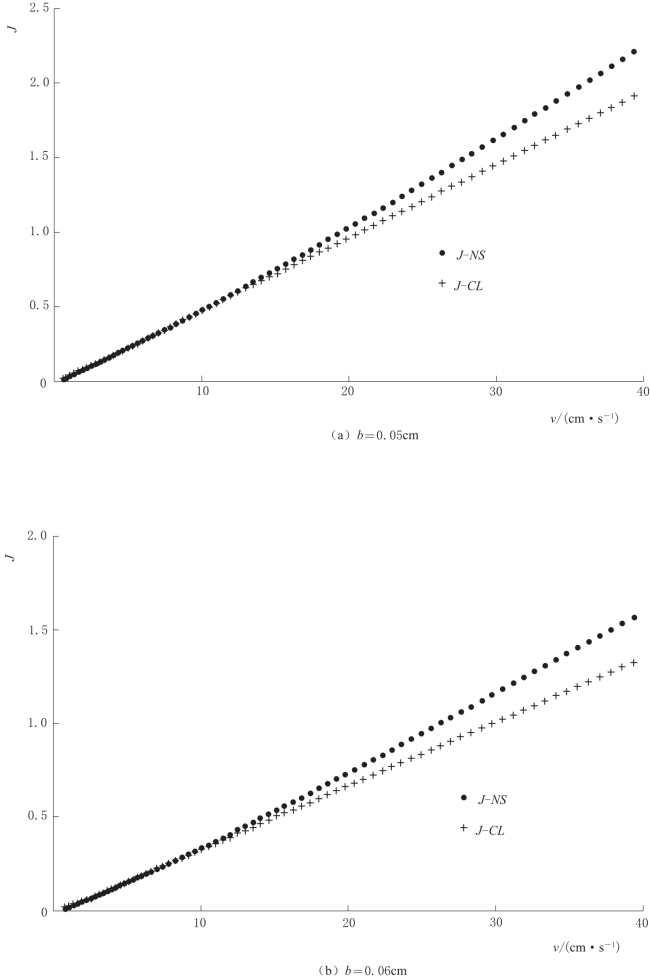

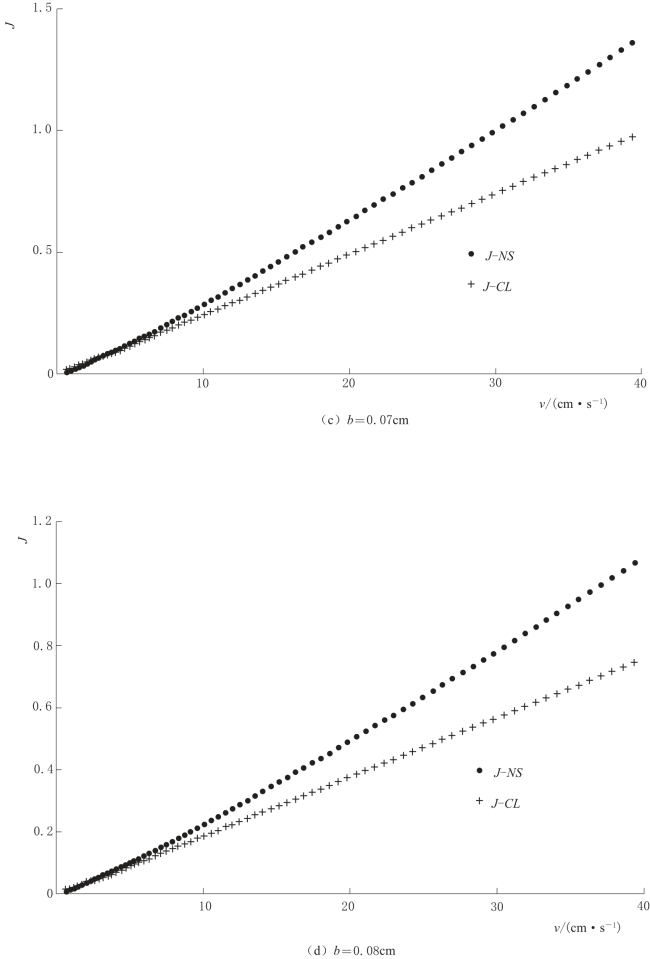

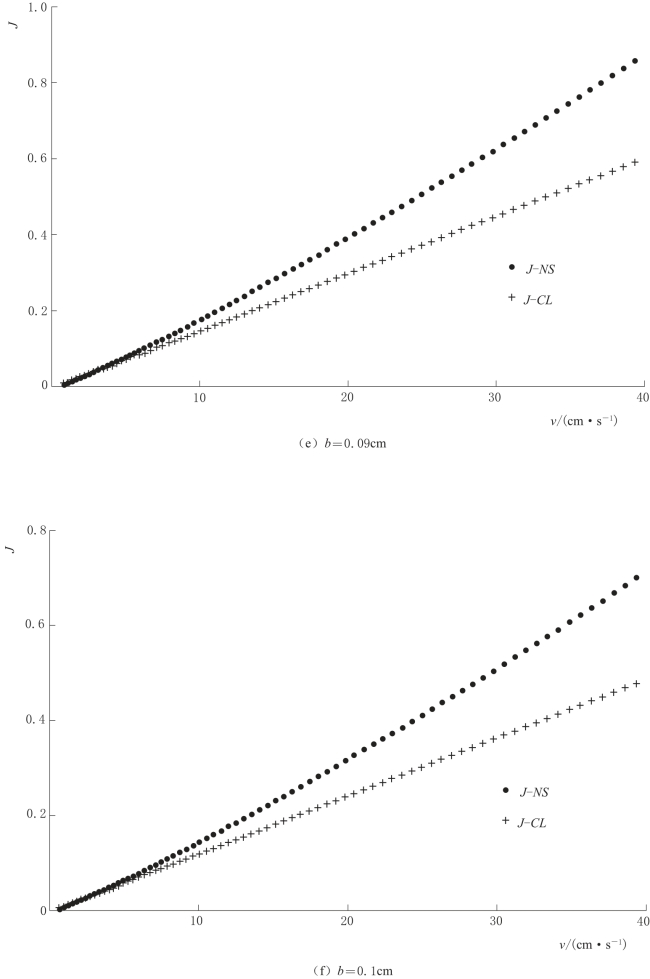

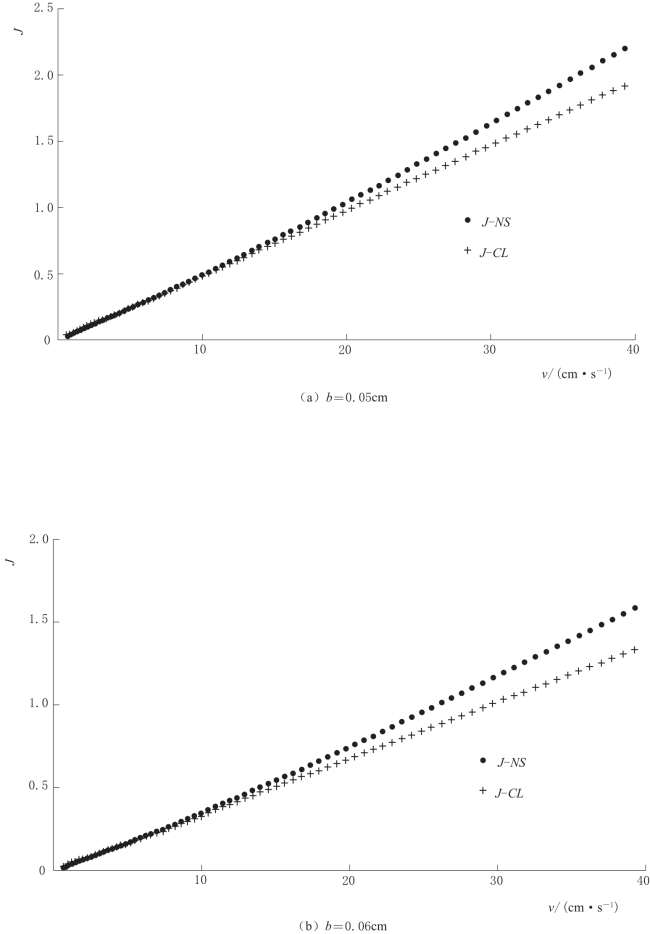

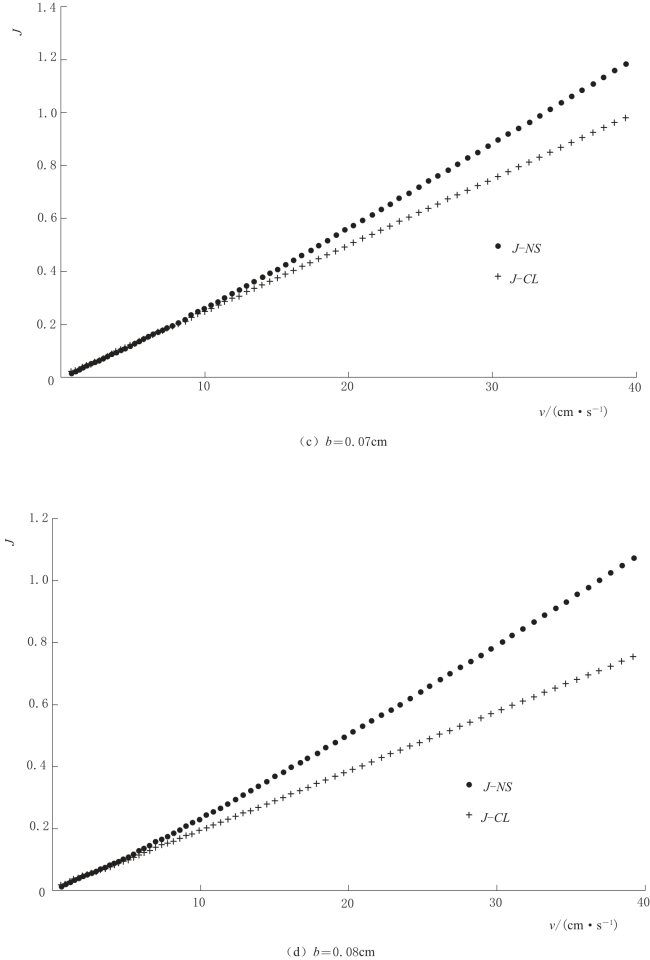

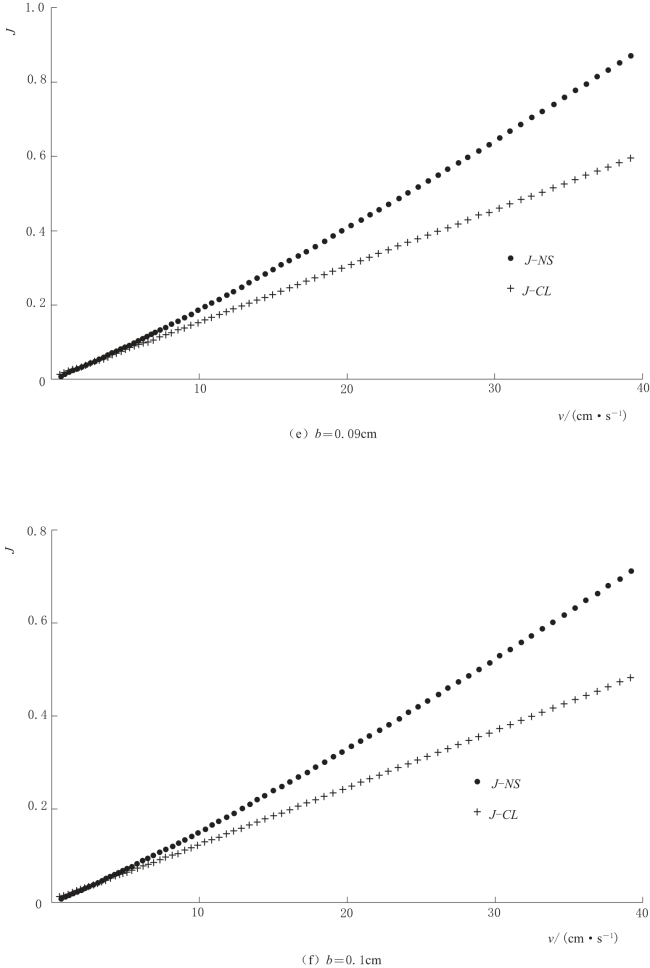

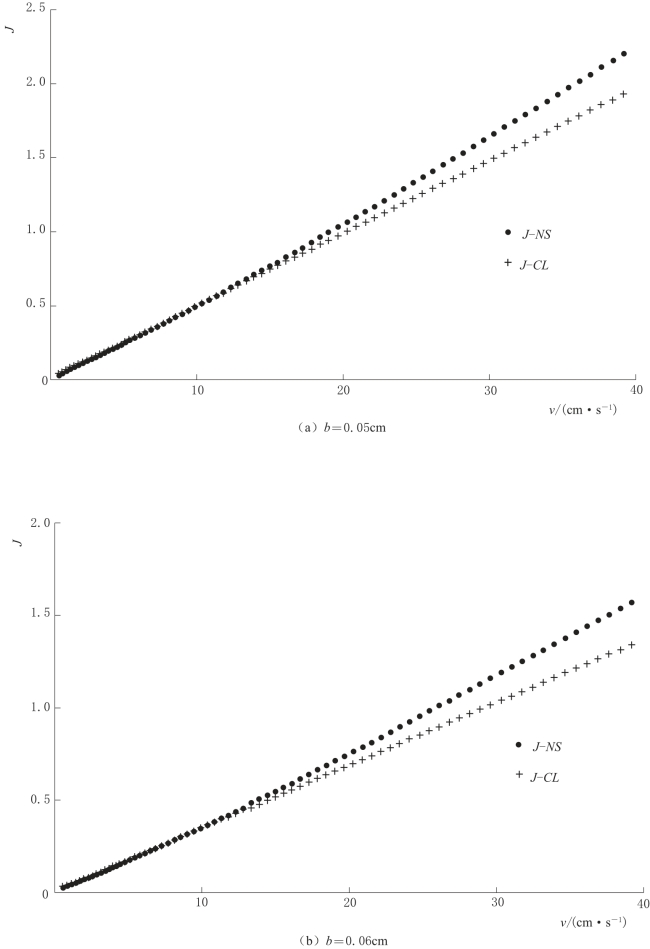

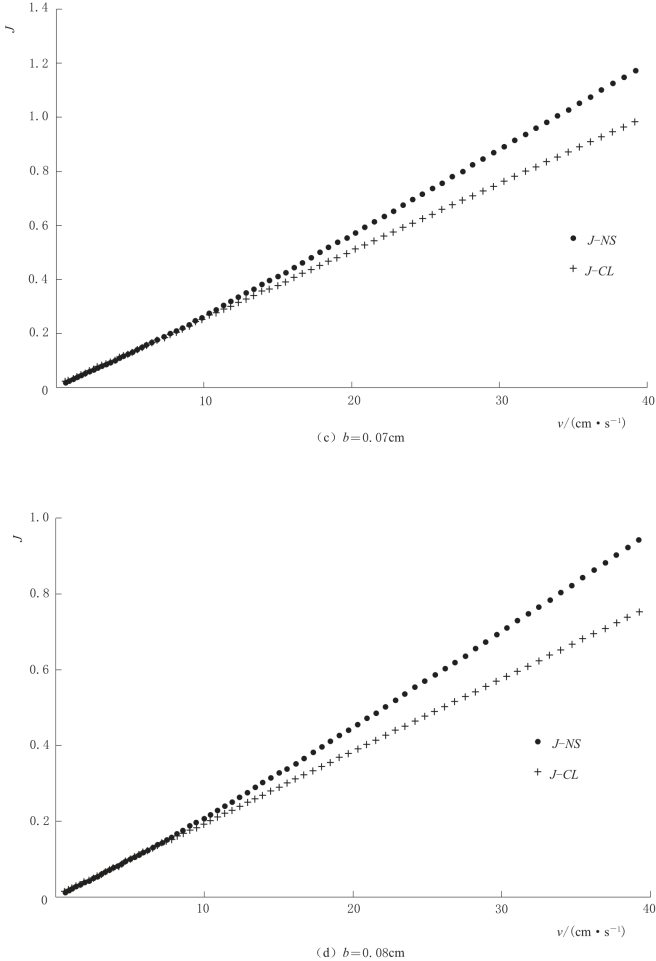

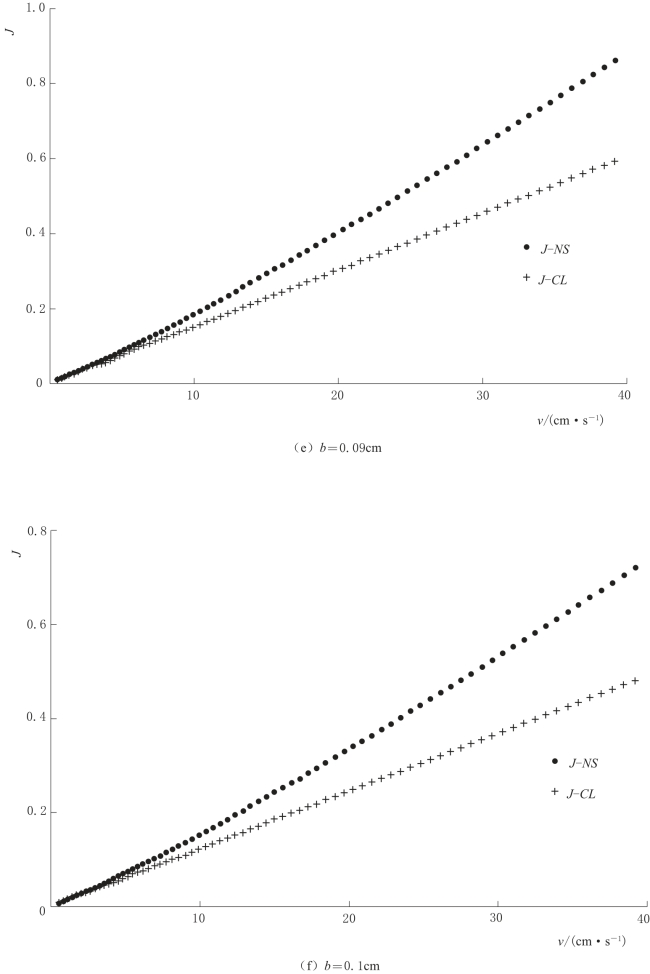

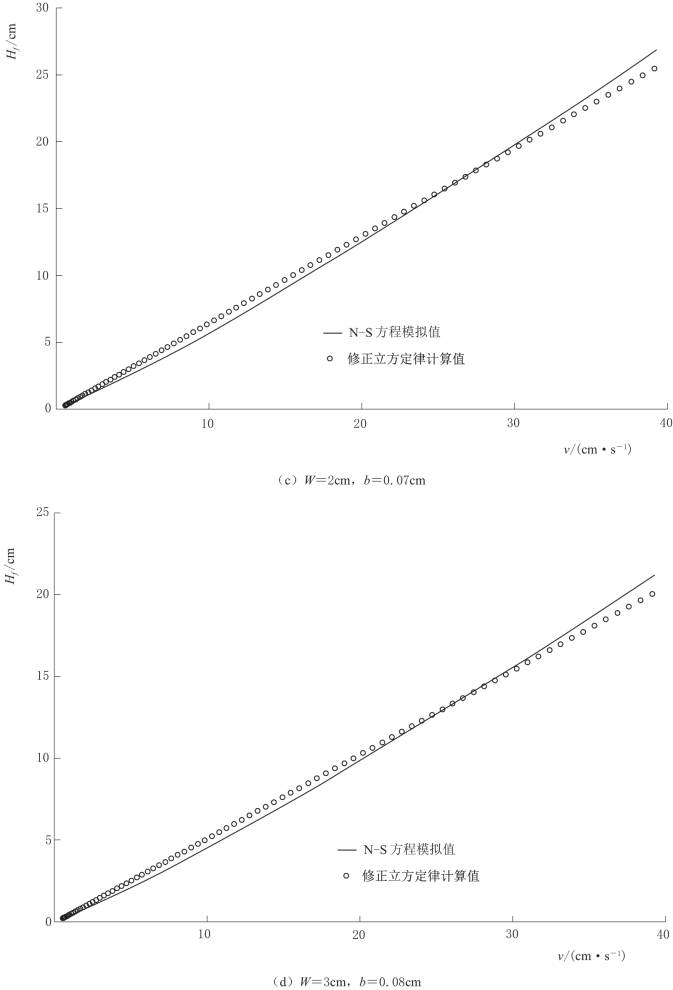

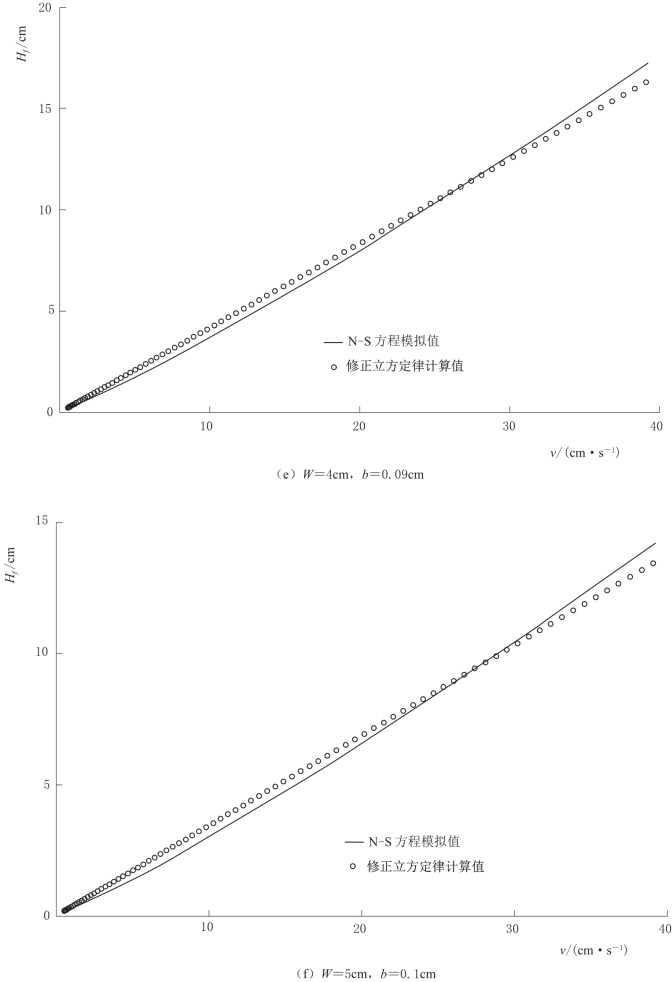

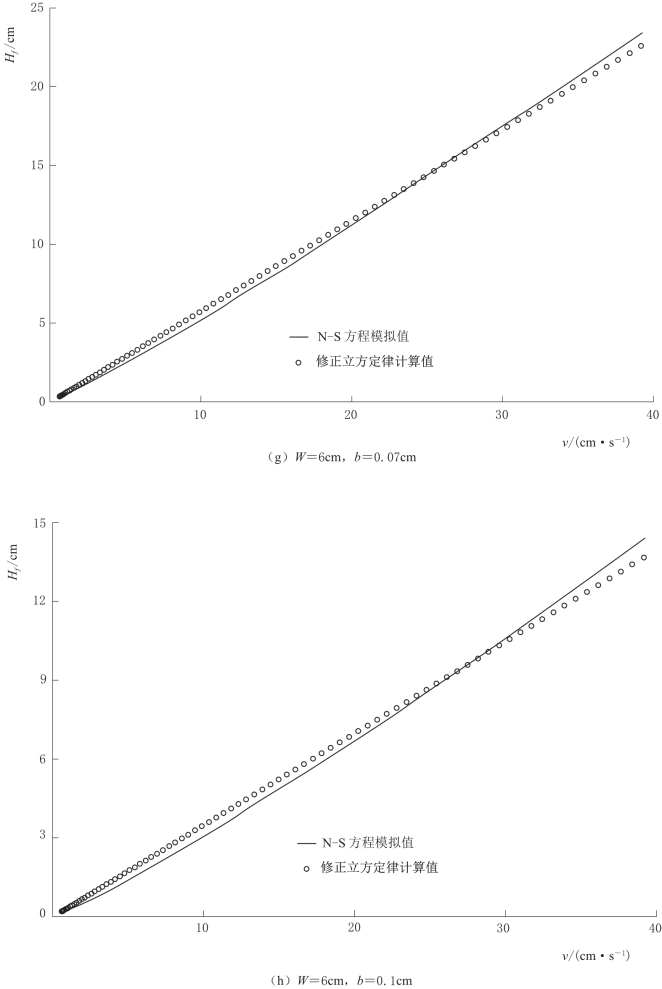

数值模拟所得水力坡度(J-NS)与立方定律所得水力坡度(J-CL)随流速变化对比图如图3-9~图3-15所示。从图中可以看出,流速较小时,J-NS与J-CL重合度较高,表明流速较小时,可用立方定律来描述裂隙水流;然而随着流速的增大,J-CL与J-NS之间的差值越来越大,且J-CL均小于J-NS,表明流速较大时,立方定律计算所得水力坡度与实际值偏离越大,立方定律不可以再用来描述裂隙水流。

以数值模拟所得水力坡度与立方定律计算所得水力坡度的比值 为研究对象,来确定立方定律的使用范围。若

为研究对象,来确定立方定律的使用范围。若![]() ,CL计算值等于NS模拟值;若

,CL计算值等于NS模拟值;若 ,CL计算值小于NS模拟值;若

,CL计算值小于NS模拟值;若![]() ,CL计算值大于NS模拟值。现将不同裂隙宽度W,不同裂隙开度b条件下,

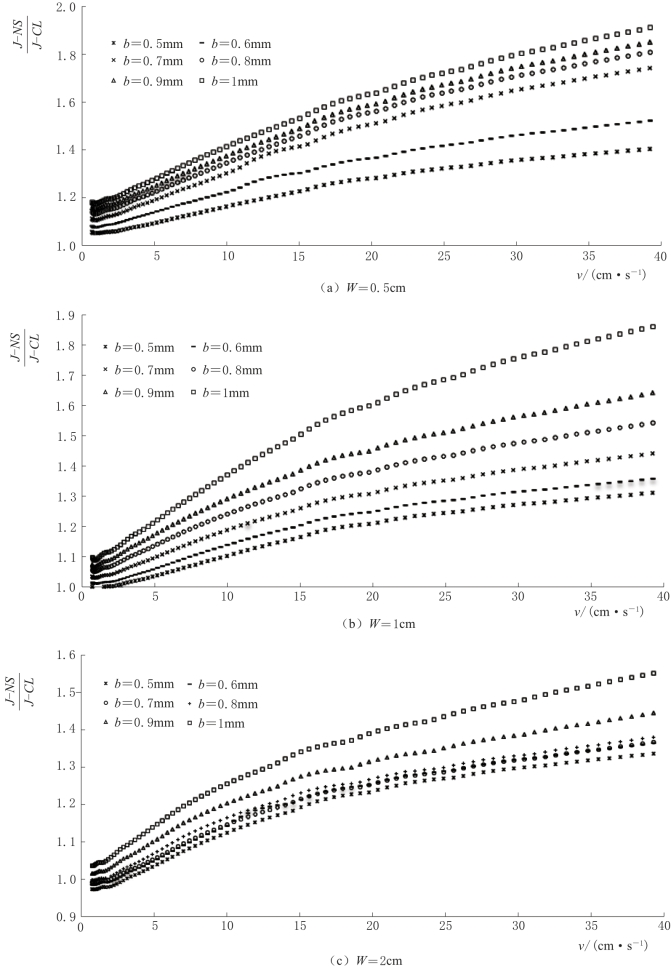

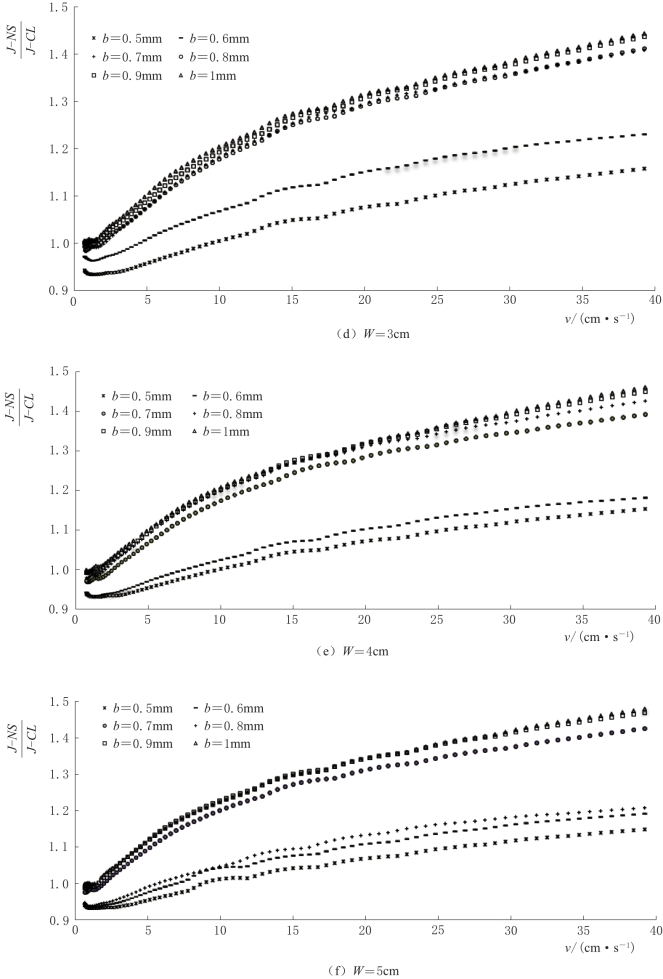

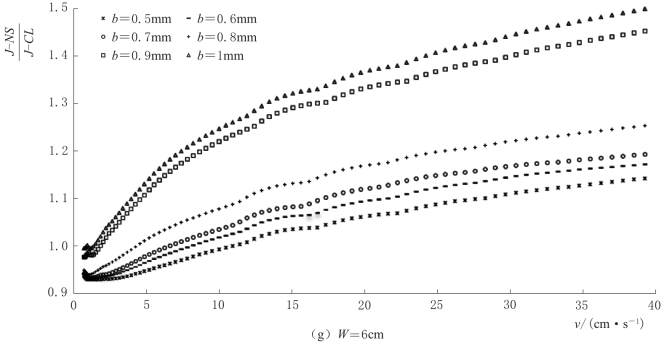

,CL计算值大于NS模拟值。现将不同裂隙宽度W,不同裂隙开度b条件下, 随 流速变化作对比分析,如图3-16所示。

随 流速变化作对比分析,如图3-16所示。

图3-9(一) 裂隙宽度W=0.5cm时,不同裂隙开度J-NS与J-CL对比图

图3-9(二) 裂隙宽度W=0.5cm时,不同裂隙开度J-NS与J-CL对比图

图3-9(三) 裂隙宽度W=0.5cm时,不同裂隙开度J-NS与J-CL对比图

图3-10(一) 裂隙宽度W=1cm时,不同裂隙开度J-NS与J-CL对比图

图3-10(二) 裂隙宽度W=1cm时,不同裂隙开度J-NS与J-CL对比图

图3-10(三) 裂隙宽度W=1cm时,不同裂隙开度J-NS与J-CL对比图

图3-11(一) 裂隙宽度W=2cm时,不同裂隙开度J-NS与J-CL对比图

图3-11(二) 裂隙宽度W=2cm时,不同裂隙开度J-NS与J-CL对比图

图3-11(三) 裂隙宽度W=2cm时,不同裂隙开度J-NS与J-CL对比图

图3-12(一) 裂隙宽度W=3cm时,不同裂隙开度J-NS与J-CL对比图

图3-12(二) 裂隙宽度W=3cm时,不同裂隙开度J-NS与J-CL对比图

图3-12(三) 裂隙宽度W=3cm时,不同裂隙开度J-NS与J-CL对比图

图3-13(一) 裂隙宽度W=4cm时,不同裂隙开度J-NS与J-CL对比图

图3-13(二) 裂隙宽度W=4cm时,不同裂隙开度J-NS与J-CL对比图

图3-13(三) 裂隙宽度W=4cm时,不同裂隙开度J-NS与J-CL对比图

图3-14(一) 裂隙宽度W=5cm时,不同裂隙开度J-NS与J-CL对比图

图3-14(二) 裂隙宽度W=5cm时,不同裂隙开度J-NS与J-CL对比图

图3-14(三) 裂隙宽度W=5cm时,不同裂隙开度J-NS与J-CL对比图

图3-15(一) 裂隙宽度W=6cm时,不同裂隙开度J-NS与J-CL对比图

图3-15(二) 裂隙宽度W=6cm时,不同裂隙开度J-NS与J-CL对比图

图3-15(三) 裂隙宽度W=6cm时,不同裂隙开度J-NS与J-CL对比图

图3-16(一) 不同裂隙宽度及开度条件下,闭合平行裂隙![]() 随流速变化曲线图

随流速变化曲线图

图3-16(二) 不同裂隙宽度及开度条件下,闭合平行裂隙![]() 随流速变化曲线图

随流速变化曲线图

图3-16(三) 不同裂隙宽度及开度条件下,闭合平行裂隙![]() 随流速变化曲线图

随流速变化曲线图

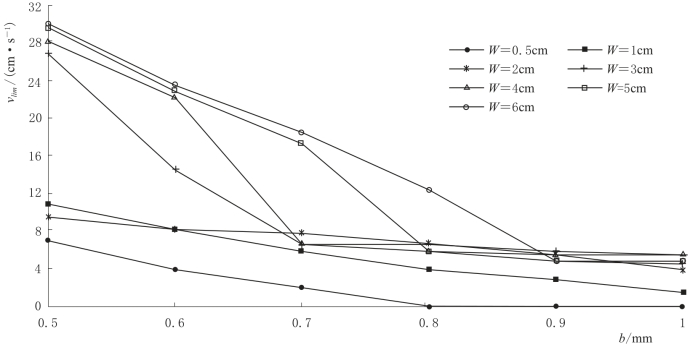

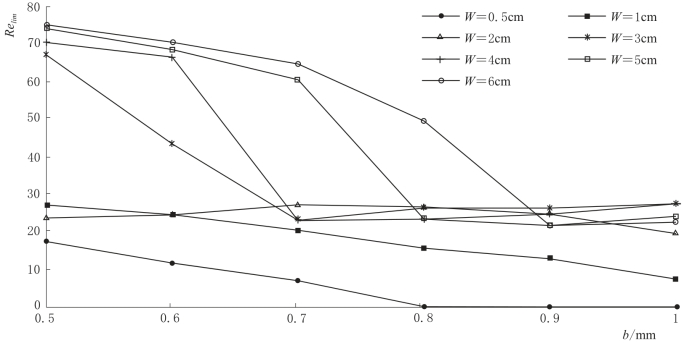

结果表明,在本研究中(裂隙宽度在0.5~6cm,裂隙开度在0.05~0.1cm),![]() 在 0.9~2,当流速较小时,立方定律计算值大致等于N-S方程模拟值,当流速较大时,立方定律计算值小于N-S方程模拟值。且立方定律计算值与N-S方程模拟值之差值随流速的增大而增大,随裂隙开度的增大而增大,随裂隙宽度的增大而减小,这是因为流速越大,黏滞力的作用越不可忽略。为定义立方定律的使用范围,定义相对偏差为(立方定律计算值-纳维-斯托克斯方程模拟值)/N-S方程模拟值。定义相对偏差达到10%时对应的流速称为极限流速vlim,相对偏差达到10%时对应的雷诺数称为极限雷诺数Relim。将不同裂隙宽度条件下,极限流速随裂隙开度的变化作对比分析,如图3-17所示;极限雷诺数随裂隙开度的变化如图3-18所示。从图3-17、图3-18可以看出极限流速或极限雷诺数随裂隙宽度的增大而增大,说明裂隙宽度越大,立方定律越适用;极限流速或极限雷诺数随裂隙开度的增大而减小,说明裂隙开度越大,立方定律越不适用。这一结果与图3-16所得结果一样。本研究中,极限流速的最大值为30.08cm/s,极限雷诺数的最大值为75.2。

在 0.9~2,当流速较小时,立方定律计算值大致等于N-S方程模拟值,当流速较大时,立方定律计算值小于N-S方程模拟值。且立方定律计算值与N-S方程模拟值之差值随流速的增大而增大,随裂隙开度的增大而增大,随裂隙宽度的增大而减小,这是因为流速越大,黏滞力的作用越不可忽略。为定义立方定律的使用范围,定义相对偏差为(立方定律计算值-纳维-斯托克斯方程模拟值)/N-S方程模拟值。定义相对偏差达到10%时对应的流速称为极限流速vlim,相对偏差达到10%时对应的雷诺数称为极限雷诺数Relim。将不同裂隙宽度条件下,极限流速随裂隙开度的变化作对比分析,如图3-17所示;极限雷诺数随裂隙开度的变化如图3-18所示。从图3-17、图3-18可以看出极限流速或极限雷诺数随裂隙宽度的增大而增大,说明裂隙宽度越大,立方定律越适用;极限流速或极限雷诺数随裂隙开度的增大而减小,说明裂隙开度越大,立方定律越不适用。这一结果与图3-16所得结果一样。本研究中,极限流速的最大值为30.08cm/s,极限雷诺数的最大值为75.2。

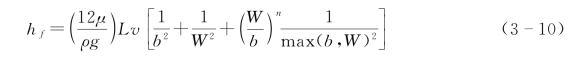

3.3.4.2 修正立方定律的提出

原始的立方定律适用于开放平行裂隙,并用 来描述流体特征对流量大小的影响,用

来描述流体特征对流量大小的影响,用![]() 来刻画流体边界对流量大小的影响,对于闭合平行裂隙而言,应当考虑裂隙宽度的影响,以及裂隙宽度与裂隙开度比值的影响。因此,闭合平行裂隙中的

来刻画流体边界对流量大小的影响,对于闭合平行裂隙而言,应当考虑裂隙宽度的影响,以及裂隙宽度与裂隙开度比值的影响。因此,闭合平行裂隙中的

立方定律可以表示为(https://www.daowen.com)

图3-17 不同裂隙宽度条件下,极限流速随裂隙开度的变化对比分析图

图3-18 不同裂隙宽度条件下,极限雷诺数随裂隙开度的变化曲线图

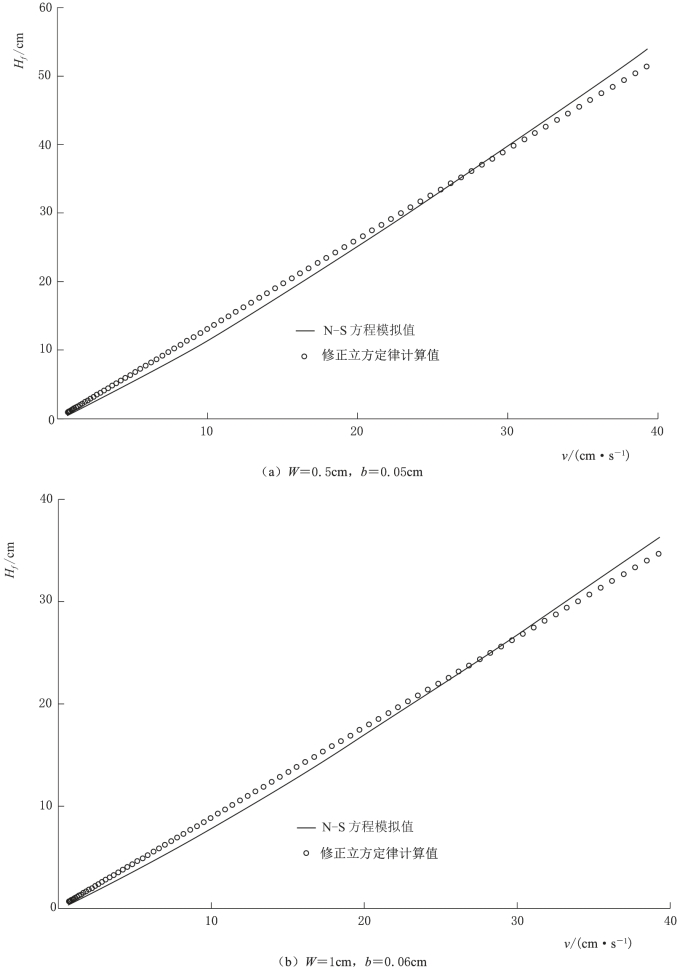

其中,n值可由S1模拟结果拟合确定,N-S方程模拟值与修正立方定律计算值对比如图3-19所示。

图3-19(一) N-S方程模拟值与修正立方定律计算值对比图

图3-19(二) N-S方程模拟值与修正立方定律计算值对比图

图3-19(三) N-S方程模拟值与修正立方定律计算值对比图

图3-19(四) N-S方程模拟值与修正立方定律计算值对比图

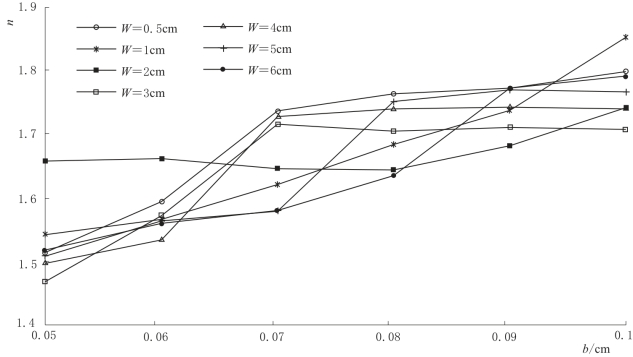

用Matlab软件拟合S1模拟结果可得到n值分布,不同裂隙宽度条件下,n值随裂隙开度的变化如图3-20所示。研究结果表明,裂隙开度越大,n值越大,表明随着裂隙开度增大,立方定律适用性降低。总体来讲,裂隙宽度越大,n值越小,表明随着裂隙宽度的增大,立方定律适用性增强。这一结果与本书第3.3.4.1节得到的结果一致。

图3-20 不同裂隙宽度条件下,n值随裂隙开度的变化曲线图

3.3.4.3 闭合平行裂隙渗透系数分析计算

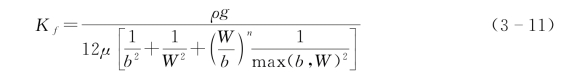

根据修正立方定律和达西定律,闭合平行裂隙渗透系数计算式为

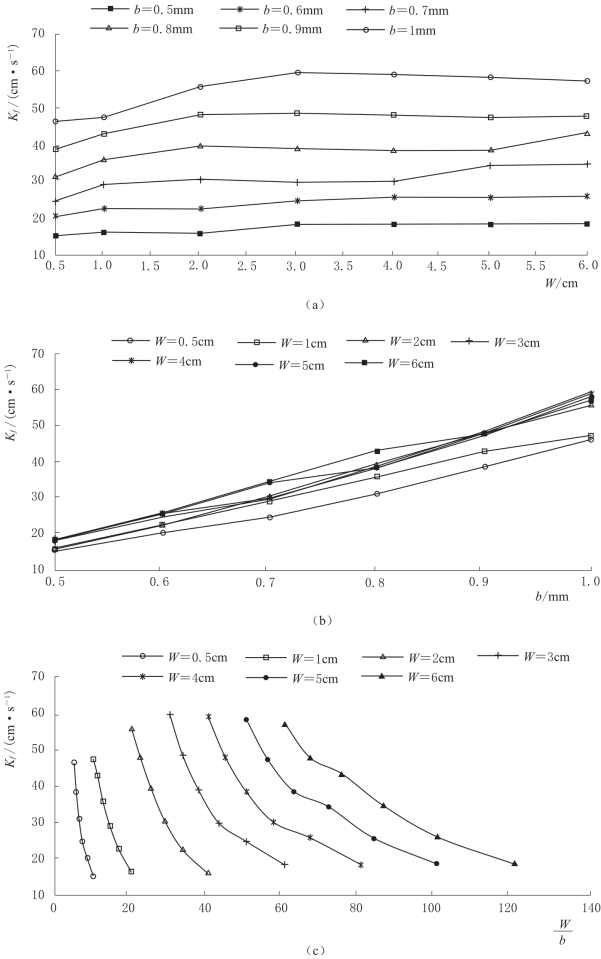

为研究闭合裂隙渗透系数随裂隙开度的变化,将不同裂隙开度条件下,闭合裂隙渗透系数随裂隙宽度变化作对比分析,结果如图3-21(a)所示。从图中可以看出,同一裂隙开度条件下,渗透系数随裂隙宽度的变化幅度不大。为研究闭合裂隙渗透系数随裂隙宽度的变化,将不同裂隙宽度条件下,闭合裂隙渗透系数随裂隙开度变化作对比分析,结果如图3-21(b)所示。从图中可以看出,同一裂隙宽度条件下,渗透系数随裂隙开度的增大而增大。为研究渗透系数随裂隙宽度与裂隙开度比值的变化,将不同裂隙宽度条件下,闭合裂隙渗透系数随裂隙宽度与裂隙开度比值的变化作对比分析,结果如图3-21(c)。研究结果表明,渗透系数随裂隙宽度与裂隙开度比值的增大而增大,两者之间呈指数关系。本次研究中,闭合裂隙渗透系数Kf在10~70cm/s之间变化。

3.3.4.4 流速分布剖面分析

图3-21 闭合平行裂隙渗透系数随裂隙宽度、开度、宽度开度比值变化曲线图

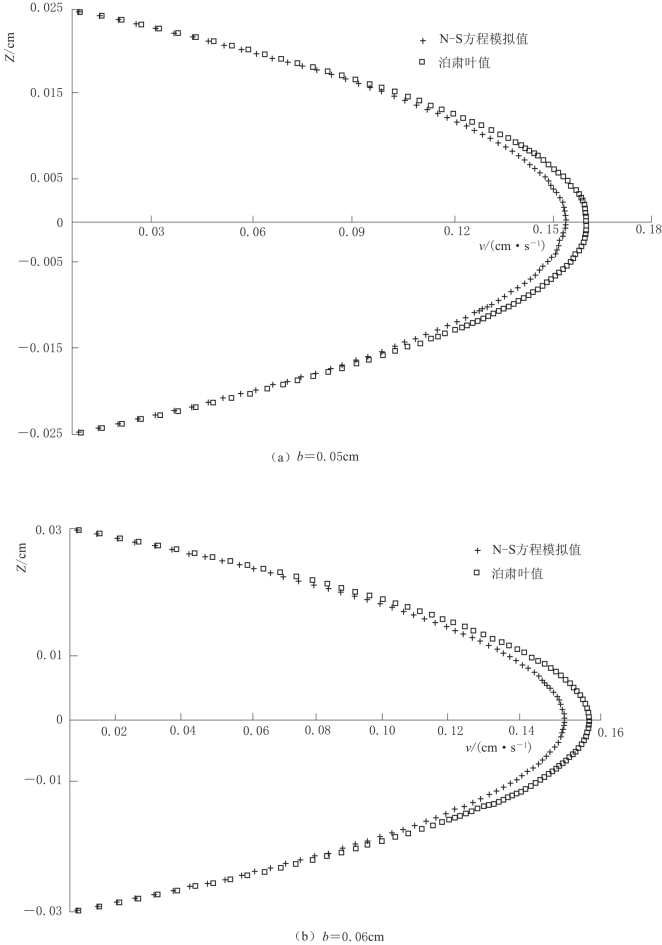

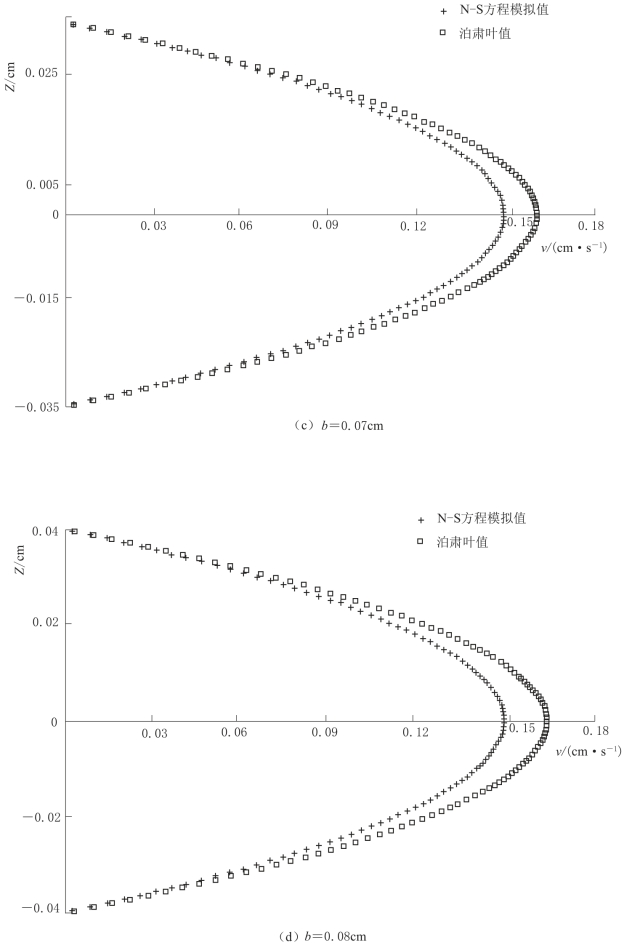

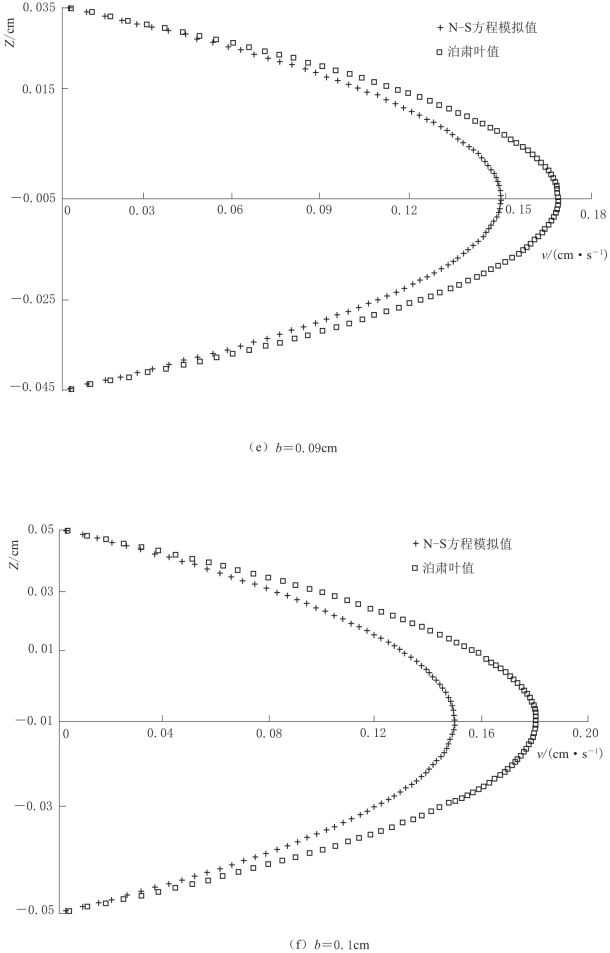

图3-22(一) 不同裂隙开度条件下,流速剖面分布图

图3-22(二) 不同裂隙开度条件下,流速剖面分布图

图3-22(三) 不同裂隙开度条件下,流速剖面分布图

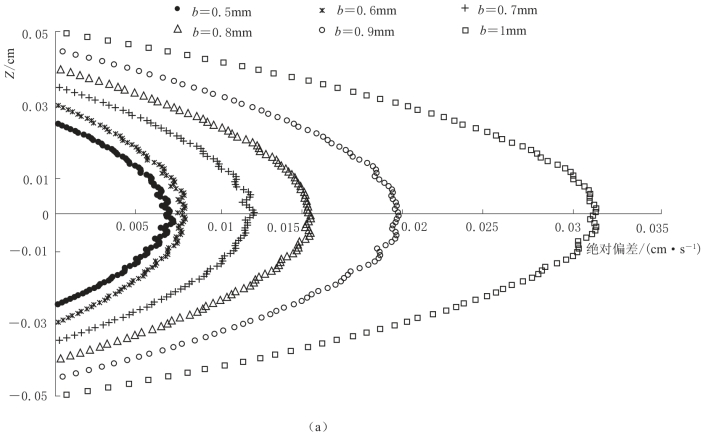

(1)不同开度条件下,流速分布剖面分析(S2模拟结果)。不同裂隙开度条件下,X=10cm处流速分布如图3-22所示。从图中可以看出,二维裂隙面流速剖面形状变化与理想泊肃叶流体流速形状变化基本一致,但是数值上有所差异。流速的最大值位于裂隙中心线处。流速最小值位于裂隙壁处且为零。不同开度条件下,流速模拟值与泊肃叶值之差(绝对偏差)沿质点位置(Z轴)的变化如图3-23(a)所示,相对偏差沿Z轴变化如图3-23(b)所示。从图中可以看出,绝对偏差随裂隙开度的增大而增大,且离裂隙中心线(X轴)越近,偏差越大。相对偏差沿质点位置(Z轴)呈波动变化,变幅很小;相对偏差随裂隙开度的增大而增大,表明裂隙开度越大,流速分布越不符合标准抛物线分布。

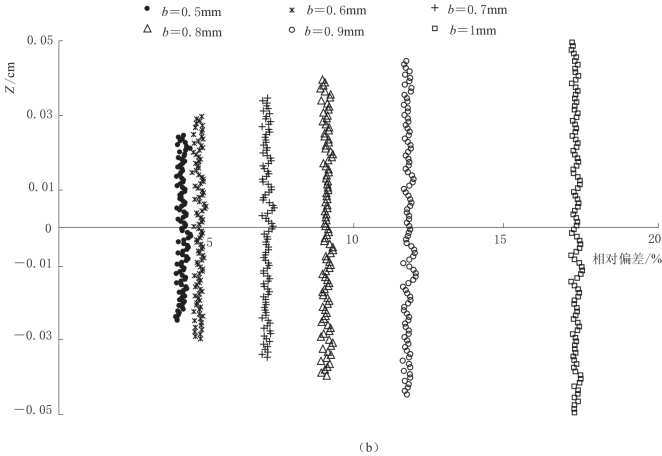

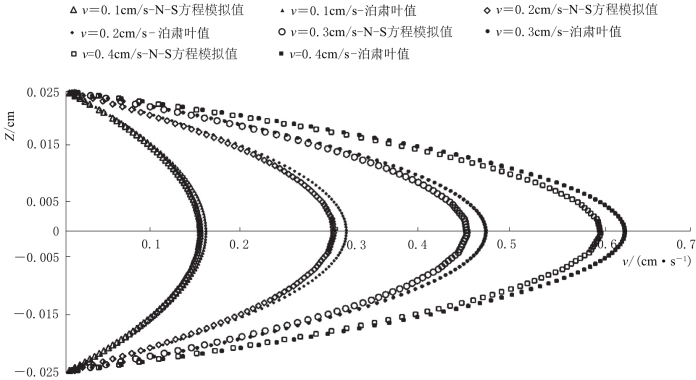

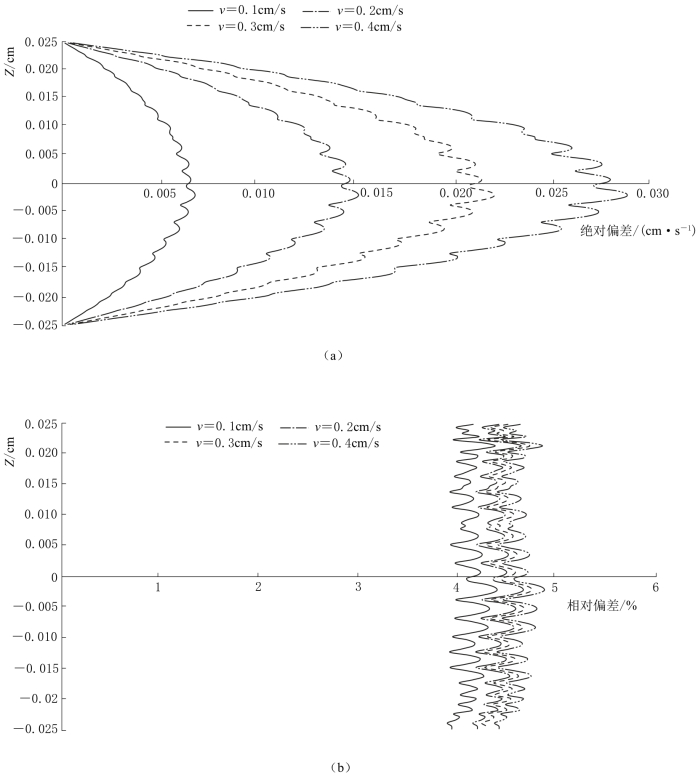

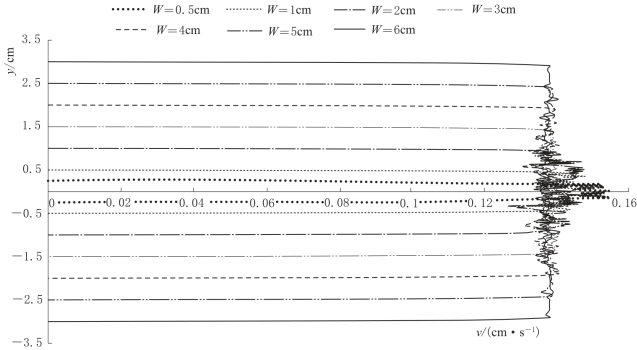

(2)不同流速大小条件下,流速分布影响分析(S3模拟结果)。不同流速条件下,流速分布剖面如图3-24所示。N-S方程模拟值与泊肃叶值之绝对偏差和相对偏差变化分别如图3-25所示。从图中可以看出,无论流速大小,模拟所得流速分布大致符合抛物线分布,流速最大值位于裂隙中心线处(即X轴上),离裂隙壁越近,流速越小,在裂隙壁处流速为零;流速越大,绝对偏差越大,在裂隙中心线处最大,离裂隙壁越近,偏差越小。而相对偏差随流速的变化幅度相对较小,表现为集中型。

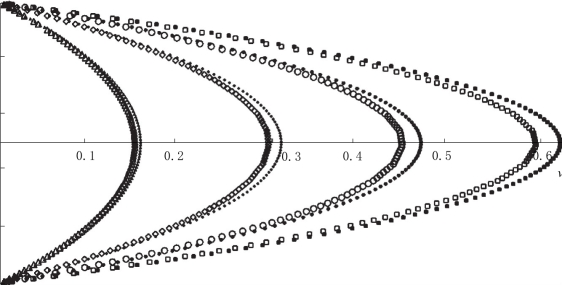

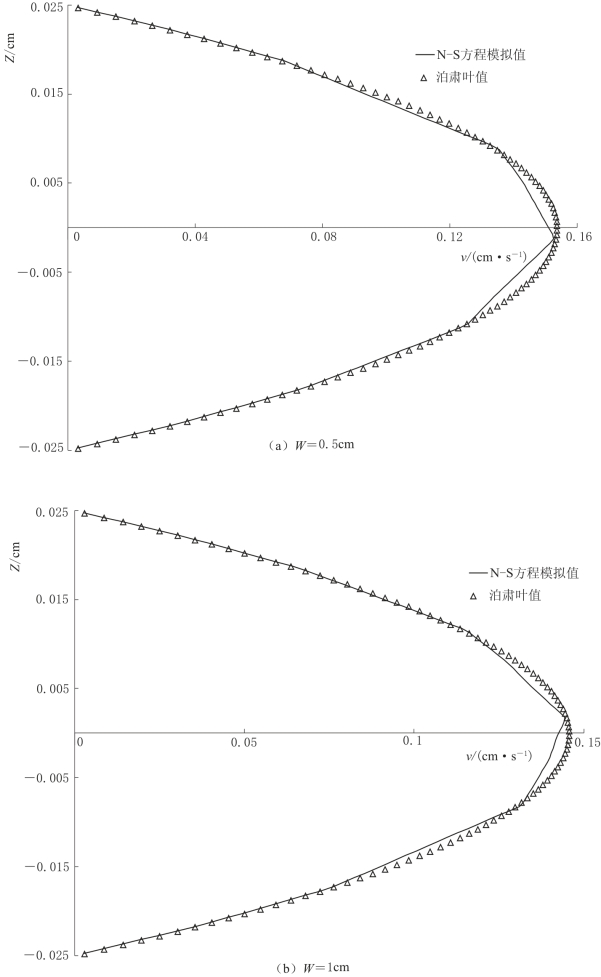

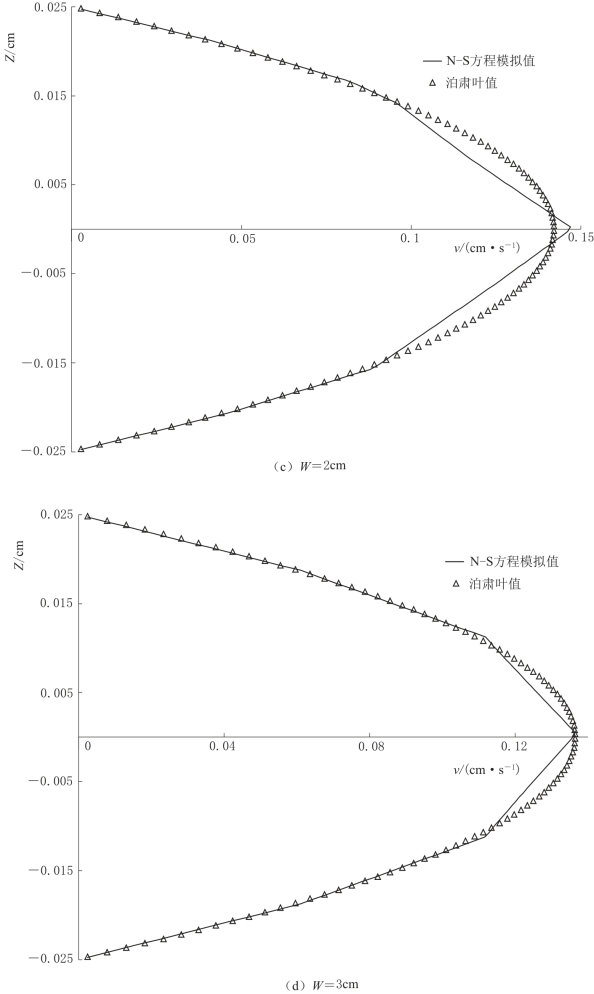

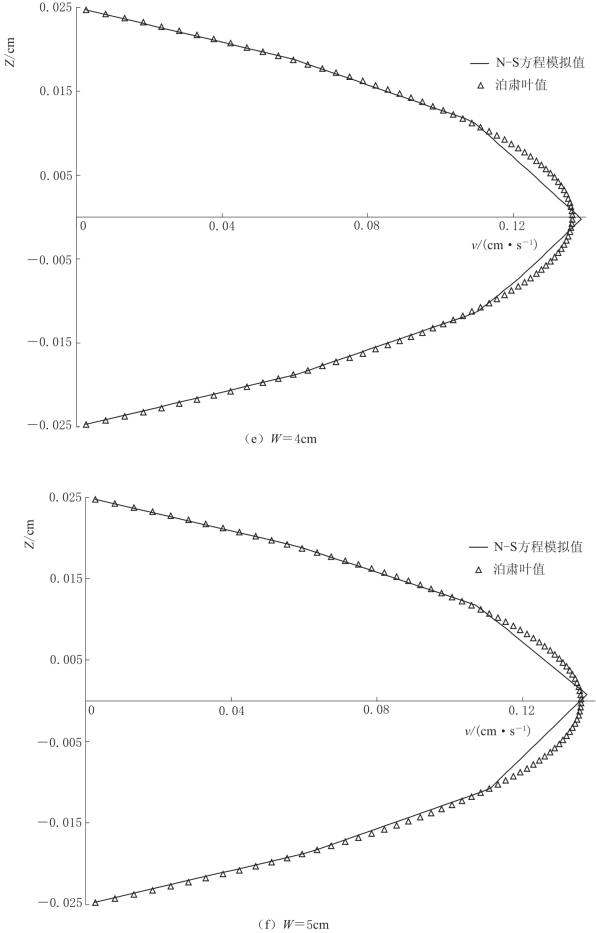

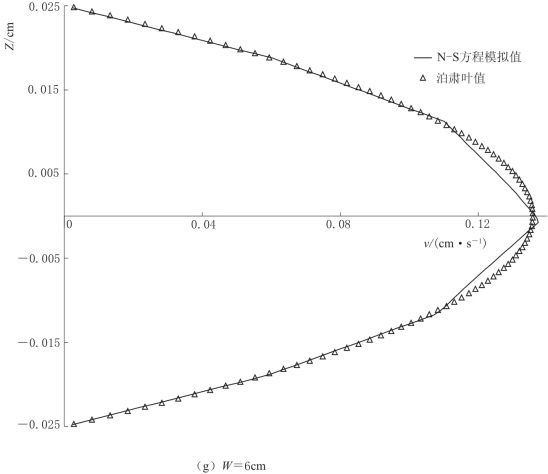

(3)不同裂隙宽度条件下,流速分布影响分析(S4模拟结果)。取XZ面中线处![]() ,沿

,沿![]() 的质点流速为研究对象,不同裂隙宽度条件下,流速分布如图3-26所示。在左、右两个裂隙面的影响下,流速分布不再是标准抛物线分布,裂隙中心线(即

的质点流速为研究对象,不同裂隙宽度条件下,流速分布如图3-26所示。在左、右两个裂隙面的影响下,流速分布不再是标准抛物线分布,裂隙中心线(即![]() 处)两侧各分布有一个拐点。流速最大值不再分布于裂隙面中心线处,而是分布于裂隙中心线附近。将不同裂隙宽度条件下,流速分布曲线绘制在一张图中,如图3-27所示。从图中可以看出,不同裂隙宽度条件下,除数值有所差别外,流速分布曲线形状特征相似,裂隙宽度W≥3cm的4条曲线几乎重合在一起,表明随着裂隙宽度的增大,裂隙宽度的大小对流速分布曲线的影响越弱。

处)两侧各分布有一个拐点。流速最大值不再分布于裂隙面中心线处,而是分布于裂隙中心线附近。将不同裂隙宽度条件下,流速分布曲线绘制在一张图中,如图3-27所示。从图中可以看出,不同裂隙宽度条件下,除数值有所差别外,流速分布曲线形状特征相似,裂隙宽度W≥3cm的4条曲线几乎重合在一起,表明随着裂隙宽度的增大,裂隙宽度的大小对流速分布曲线的影响越弱。

图3-23(一) 流速分布绝对偏差及相对偏差对比图(N-S方程模拟值与泊肃叶值对比)

图3-23(二) 流速分布绝对偏差及相对偏差对比图(N-S方程模拟值与泊肃叶值对比)

图3-24 不同流速大小条件下,流速剖面分布对比图(N-S方程模拟值与泊肃叶值对比图)

图3-25 不同流速大小条件下,流速分布绝对偏差与相对偏差分布图

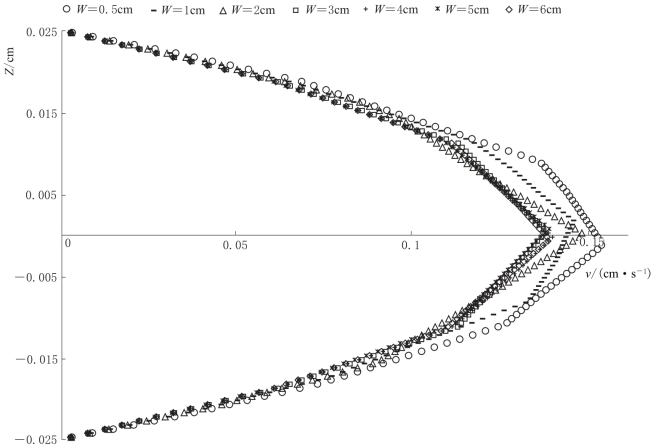

取XY面中心线处![]() ,沿

,沿![]() 质点流速为研究对象,不同裂隙宽度条件下,流速分布如图3-28所示。从图中可以看出流速值沿Y轴波动较小,在裂隙壁处骤减为0,随着裂隙宽度的增大,流速波动幅度变小,裂隙宽度W≥3cm的4条曲线几乎重合在一起,表明随着裂隙宽度的增大,裂隙宽度的大小对流速分布曲线的影响减弱。

质点流速为研究对象,不同裂隙宽度条件下,流速分布如图3-28所示。从图中可以看出流速值沿Y轴波动较小,在裂隙壁处骤减为0,随着裂隙宽度的增大,流速波动幅度变小,裂隙宽度W≥3cm的4条曲线几乎重合在一起,表明随着裂隙宽度的增大,裂隙宽度的大小对流速分布曲线的影响减弱。

图3-26(一) 不同裂隙宽度条件下,![]() 处,沿

处,沿![]() 的质点流速分布图

的质点流速分布图

图3-26(二) 不同裂隙宽度条件下,![]() 处,沿

处,沿![]() 的质点流速分布图

的质点流速分布图

图3-26(三) 不同裂隙宽度条件下,![]() 处,沿

处,沿![]() 的质点流速分布图

的质点流速分布图

图3-26(四) 不同裂隙宽度条件下,![]() 处,沿

处,沿![]() 的质点流速分布图

的质点流速分布图

图3-27 不同裂隙宽度条件下,![]() 处,沿

处,沿![]() 的质点流速分布综合图

的质点流速分布综合图

图3-28 不同裂隙宽度条件下,XY面中心线处![]() ,沿

,沿![]() 质点流速综合图

质点流速综合图