4.4.2 数控车床对刀操作

数控车床一般采用试切法对刀,工件和刀具装夹完毕后,驱动主轴旋转,移动刀具试切工件右侧端面,在相应刀具偏置中的刀号位置输入“Z0”,系统会自动将此时刀具的Z坐标(机床坐标)减去刚才输入的数值“Z0”,即得工件坐标系Z原点的位置。移动刀架至工件并试切一段外圆,然后保持X坐标不变移动Z轴刀具离开工件,测量出该段外圆的直径。将其相应刀具偏置中的刀号位置输入X值(测量的外圆直径值),系统会自动用刀具当前X坐标减去试切出的那段外圆直径,即得到工件坐标系X原点的位置。具体操作方法如下:

1.Z方向对刀

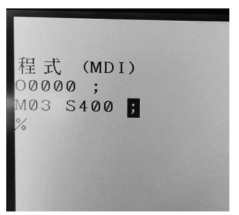

(1)MDI模式下给定主轴转速。数控车床第一次开机后一般可以通过程序来给定主轴转速,按下“MDI”按钮![]() 进入MDI模式,按下“程序”按键

进入MDI模式,按下“程序”按键![]() 显示MDI程序界面,输入主轴正转指令(见图4-4-2),按下“循环启动”按钮

显示MDI程序界面,输入主轴正转指令(见图4-4-2),按下“循环启动”按钮![]() 主轴开始按照指定转速正转。

主轴开始按照指定转速正转。

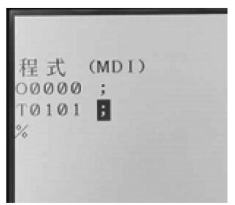

(2)MDI模式下调用相应刀具。在MDI模式下输入相应的刀具号和刀补号,按下“循环启动”按钮可以调用相应刀具,如图4-4-3所示。

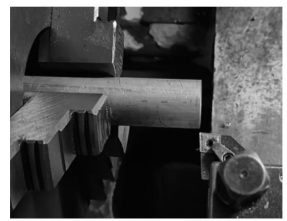

(3)手轮模式下试切工件右侧端面。按下“手轮模式”按钮![]() ,机床进入手轮模式,手摇脉冲发生器的轴选择开关

,机床进入手轮模式,手摇脉冲发生器的轴选择开关![]() 选择刀具的进给轴,手轮(见图4-4-4)控制刀具的进刀与退刀,顺时针旋转为退刀,逆时针旋转为进刀,“倍率选择”按钮

选择刀具的进给轴,手轮(见图4-4-4)控制刀具的进刀与退刀,顺时针旋转为退刀,逆时针旋转为进刀,“倍率选择”按钮![]() 控制每个手轮脉冲下刀具的移动量。

控制每个手轮脉冲下刀具的移动量。

图4-4-2 主轴正转程序

图4-4-3 刀具调用程序

图4-4-4 手轮

按下“X100倍率”按钮![]() (刀具步进量0.1 mm),转动手轮可使刀具快速移动,当刀具移动到接近工件时,按下“×10”倍率按钮

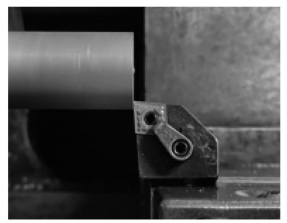

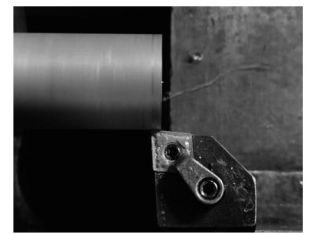

(刀具步进量0.1 mm),转动手轮可使刀具快速移动,当刀具移动到接近工件时,按下“×10”倍率按钮![]() (刀具步进量0.01 mm),通过选择轴选择开关和转动手轮使刀具至如图4-4-5所示位置,并和工件产生轻轻接触。轴选择开关拨到“X”位置,顺时针转动手轮

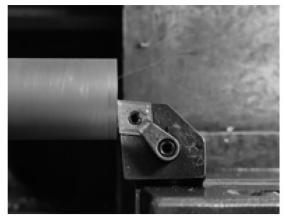

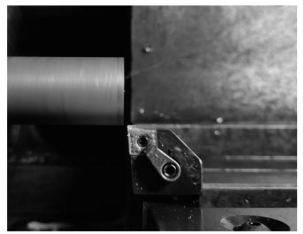

(刀具步进量0.01 mm),通过选择轴选择开关和转动手轮使刀具至如图4-4-5所示位置,并和工件产生轻轻接触。轴选择开关拨到“X”位置,顺时针转动手轮![]() ,X方向退刀至如图4-4-6所示位置。轴选择开关

,X方向退刀至如图4-4-6所示位置。轴选择开关![]() 打到“Z”位置,按下“×100”倍率按钮

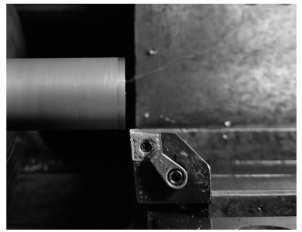

打到“Z”位置,按下“×100”倍率按钮![]() ,逆时针转动手轮5个小格,刀具Z方向移动0.5 mm,如图4-4-7所示。轴选择开关打到“X”位置,

,逆时针转动手轮5个小格,刀具Z方向移动0.5 mm,如图4-4-7所示。轴选择开关打到“X”位置,![]() 按下“×10”倍率按钮

按下“×10”倍率按钮![]() ,逆时针转动手轮车削工件至端面中心(见图4-4-8),然后再顺时针转动退出刀具(见图4-4-9)。按下“复位”按键

,逆时针转动手轮车削工件至端面中心(见图4-4-8),然后再顺时针转动退出刀具(见图4-4-9)。按下“复位”按键![]() 主轴停止转动(见图4-4-10)。试切工件右侧端面完成。

主轴停止转动(见图4-4-10)。试切工件右侧端面完成。

图4-4-5 刀具距离外圆2~3 mm

图4-4-6 X方向退出刀具

图4-4-7 沿Z方向进刀0.5 mm

图4-4-8 沿X方向车削至中心

图4-4-9 车削至端面中心后X方向退刀

图4-4-10 复位后主轴停止

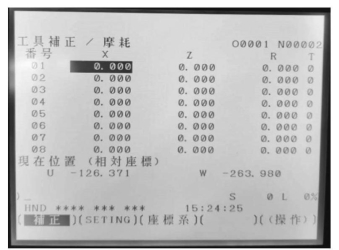

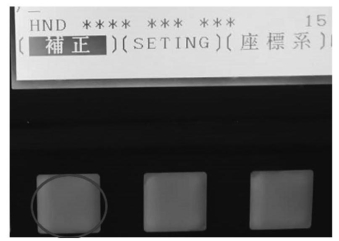

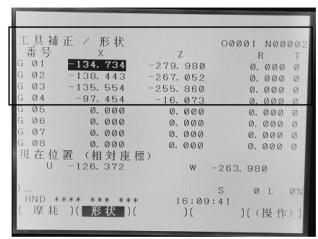

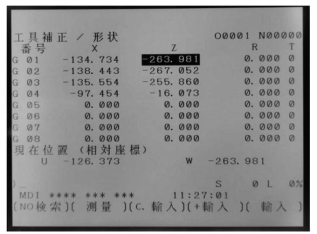

(4)显示刀具偏置界面。按下“OFS/SET”按键![]() ,显示如图4-4-11所示界面,按下“补正”软键(见图4-4-12),显示刀具补正界面(见图4-4-13),在刀具补正界面中有“磨耗”和“形状”两个界面, “磨耗”为刀具磨损值修改界面(精加工使用),“形状”为工件坐标系设定界面,按下“形状”软键(见图4-4-14),显示如图4-4-15所示刀具形状界面,由于刀架只能安装4把刀具,因此只使用刀具表中番号为01、02、03和04的刀具号。

,显示如图4-4-11所示界面,按下“补正”软键(见图4-4-12),显示刀具补正界面(见图4-4-13),在刀具补正界面中有“磨耗”和“形状”两个界面, “磨耗”为刀具磨损值修改界面(精加工使用),“形状”为工件坐标系设定界面,按下“形状”软键(见图4-4-14),显示如图4-4-15所示刀具形状界面,由于刀架只能安装4把刀具,因此只使用刀具表中番号为01、02、03和04的刀具号。

图4-4-11 刀具偏置界面

图4-4-12 功能区“补正”软键

图4-4-13 刀具补正界面

(https://www.daowen.com)

(https://www.daowen.com)

图4-4-14 功能区“形状”软键

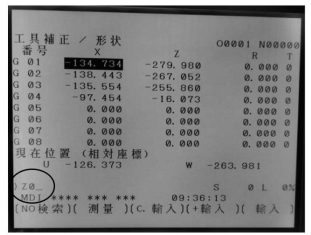

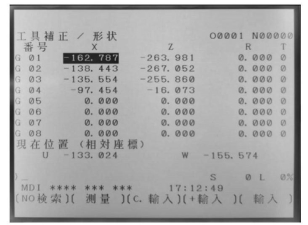

(5)输入“Z0”值。在输入缓冲区输入“Z0”(见图4-4-16),按下“测量”按键(见图4-4-17),数控系统会利用刀具在当前机床坐标系中的位置减去零,在显示器中显示的就是工件坐标系原点在机床坐标系中的Z轴坐标值,如图4-4-18所示。

图4-4-15 刀具形状界面

图4-4-16 缓冲区输入“Z0”

图4-4-17 按下“测量”按键

图4-4-18 坐标系原点的Z方向机床坐标

2.X方向对刀

(1)手动模式下给定主轴转速。当机床开机通过程序给定主轴转速,运行并复位后,可以通过手动模式运行主轴,方法为:按下“手动模式”按钮,机床进入手动模式![]() ,再按下“主轴正转”按钮,机床按照第一次MDI模式

,再按下“主轴正转”按钮,机床按照第一次MDI模式![]() 下程序指定的转速转动,主轴转动过程中可以通过“主轴升速”

下程序指定的转速转动,主轴转动过程中可以通过“主轴升速”![]() 和“主轴降速”

和“主轴降速”![]() 按钮来调节转速。

按钮来调节转速。

(2)手轮模式下试切工件外圆。与试切工件端面类似,刀具快速接近工件后,按下“×10”倍率按钮![]() ,通过选择轴选择开关

,通过选择轴选择开关![]() 和转动手轮使刀具为如图4-4-19所示位置,并和工件产生轻轻接触。轴选择开关拨到“Z”位置

和转动手轮使刀具为如图4-4-19所示位置,并和工件产生轻轻接触。轴选择开关拨到“Z”位置![]() ,顺时针转动手轮,Z方向退刀至如图4-4-20所示位置。轴选择开关拨到“X”位置

,顺时针转动手轮,Z方向退刀至如图4-4-20所示位置。轴选择开关拨到“X”位置![]() ,按下“×100”倍率按钮

,按下“×100”倍率按钮![]() ,逆时针转动手轮5个小格,刀具沿X负方向移动0.5 mm(见图4-4-21);轴选择开关拨到“Z”位置

,逆时针转动手轮5个小格,刀具沿X负方向移动0.5 mm(见图4-4-21);轴选择开关拨到“Z”位置![]() ,按下“×10”倍率按钮

,按下“×10”倍率按钮![]() ,逆时针转动手轮车削外圆约10 mm长度,如图4-4-22所示。然后再顺时针转动手轮退出刀具(见图4-4-23)较长一段距离。按下“复位”按键

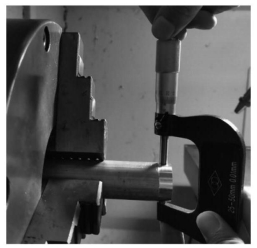

,逆时针转动手轮车削外圆约10 mm长度,如图4-4-22所示。然后再顺时针转动手轮退出刀具(见图4-4-23)较长一段距离。按下“复位”按键![]() ,主轴停止转动,试切工件外圆完成,并用千分尺测量工件的外圆直径(见图4-4-24)。

,主轴停止转动,试切工件外圆完成,并用千分尺测量工件的外圆直径(见图4-4-24)。

图4-4-19 刀具与工件接触距离端面2~3 mm

图4-4-20 Z方向退出刀具

图4-4-21 X方向进刀0.5 mm(直径值)

图4-4-22 Z方向长度试切约10 mm

图4-4-23 Z方向退出刀具

图4-4-24 千分尺测量外圆直径

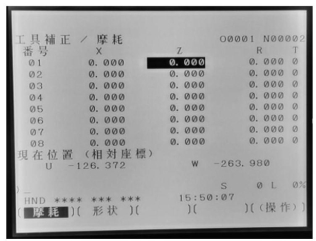

(3)显示刀具偏置界面。与Z方向对刀显示刀具偏置界面的方法一样,按下“OFS/SET”按键![]() ,按下“补正”软键,在刀具补正界面按下“形状”软键,显示工件坐标系设定界面。

,按下“补正”软键,在刀具补正界面按下“形状”软键,显示工件坐标系设定界面。

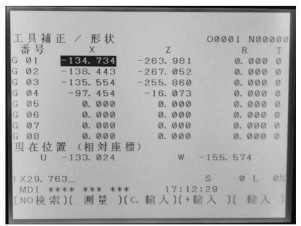

(4)输入试切外圆的直径值。在输入缓冲区输入千分尺测量的外圆直径值,例如“X29.763”,如图4-4-25所示,按下“测量”软键,数控系统会利用刀具在当前机床坐标系中的位置减去29.753,得到的机床坐标就是工件坐标系原点X轴的机床坐标,并在显示器中显示,如图4-4-26所示。

图4-4-25 缓冲区输入外圆直径

图4-4-26 坐标系原点的X方向机床坐标