5.4.2 数控铣床对刀操作

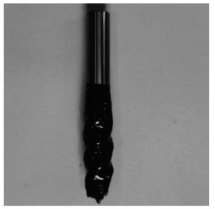

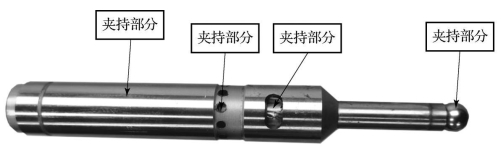

数控铣床有X、Y和Z三个坐标轴,X轴和Y轴可采用试切、偏心寻边器(见图5-4-1)和光电寻边器(见图5-4-2)三种方式进行对刀,Z轴可采用试切以及标准芯棒(见图5-4-3)对刀。

图5-4-1 偏心寻边器

图5-4-2 光电寻边器

图5-4-3 Z轴标准芯棒

其中,偏心寻边器和光电寻边器对刀方法都是从试切法衍生过来的,掌握了试切法对刀就基本掌握了另外两种对刀方法。另外需要注意的是,对于Z轴对刀设定工件标原点时,可以将其设在工件表面,也就是工件坐标系编程原点,还可以将其设在机床坐标Z轴原点,也就是将机床坐标Z轴原点与工件坐标Z轴原点重合,在刀偏中将刀具长度值设为机床坐标原点与工件表面的距离(对刀时的机械坐标),在加工时以刀具长度补偿调用(H指令)的方式将工件坐标原点偏移至工件表面。

1.试切法对刀

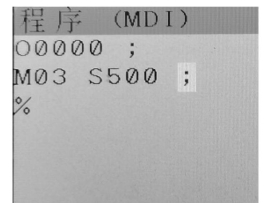

(1)在MDI模式下给定主轴转速。数控铣床第一次开机后一般可以通过程序来给定主轴转速,按下“MDI”按钮![]() 进入MDI模式,按下“程序”按键

进入MDI模式,按下“程序”按键![]() 显示MDI程序界面,输入主轴正转指令(见图5-4-4),按下“循环启动”按钮

显示MDI程序界面,输入主轴正转指令(见图5-4-4),按下“循环启动”按钮![]() ,主轴开始按照指定转速正转。

,主轴开始按照指定转速正转。

图5-4-4 主轴正转程序

FANUC数控铣床对刀操作

(2)手轮模式下X方向对刀。在手轮模式下移动刀具,通过试切工件左侧表面,将相对坐标系中X轴相对坐标归零,然后再试切工件右侧表面,此时查看相对坐标系中X轴相对坐标值,移动刀具,当X相对坐标值变为原始值的1/2时,刀具在X方向处于工件中心位置,即为X方向工件原点位置,最后将刀具处于X方向工件中心的位置输入到G54~G59中。具体方法及步骤如下:

①试切工件左端面:单击“手轮模式”按钮![]() ,选择“手持单元选择”按钮

,选择“手持单元选择”按钮![]() ,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率

,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率![]() ,通过“轴选”旋钮

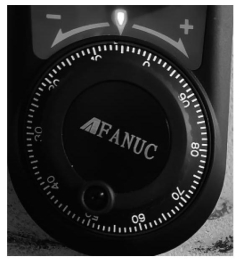

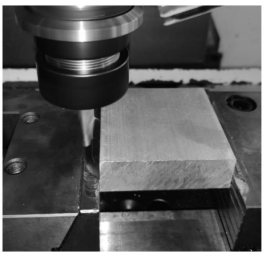

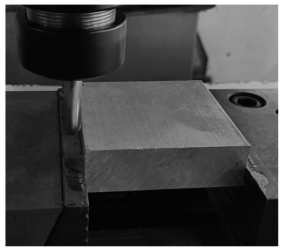

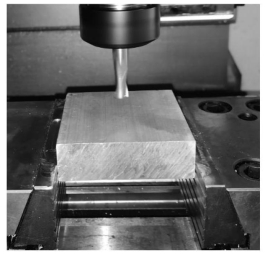

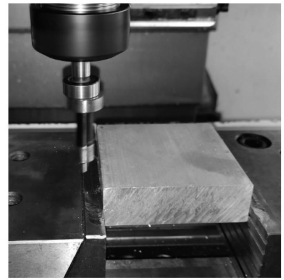

,通过“轴选”旋钮![]() 和摇动手轮(见图5-4-5)使刀具接近工件左侧表面(见图5-4-6),然后将“倍率”旋钮旋转到“×10”倍率

和摇动手轮(见图5-4-5)使刀具接近工件左侧表面(见图5-4-6),然后将“倍率”旋钮旋转到“×10”倍率![]() 、轴选旋钮旋转到“X”位置

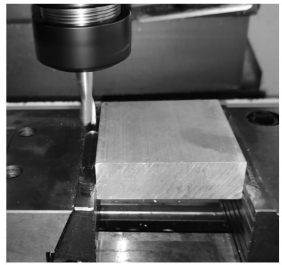

、轴选旋钮旋转到“X”位置![]() ,缓慢摇动手轮使刀具轻轻切削左侧表面(见图5-4-7),然后将“轴选”旋钮

,缓慢摇动手轮使刀具轻轻切削左侧表面(见图5-4-7),然后将“轴选”旋钮![]() 旋转到“Z”位置,摇动手轮向上退出刀具(见图5-4-8)。

旋转到“Z”位置,摇动手轮向上退出刀具(见图5-4-8)。

图5-4-5 手轮

图5-4-6 刀具接近工件左侧表面

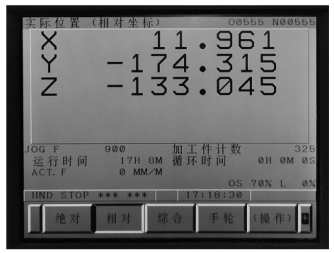

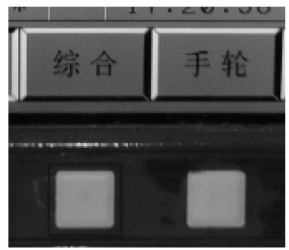

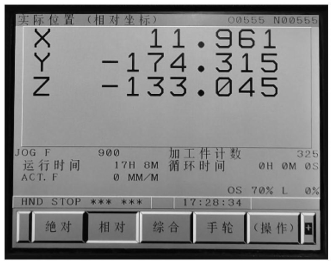

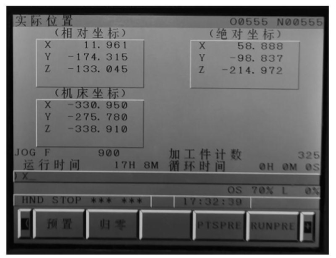

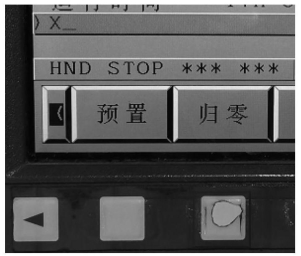

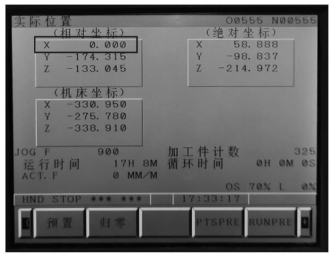

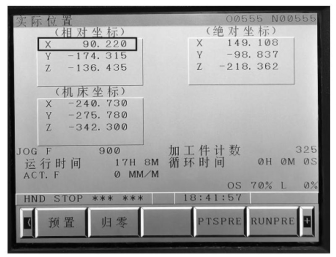

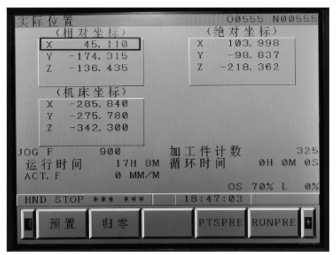

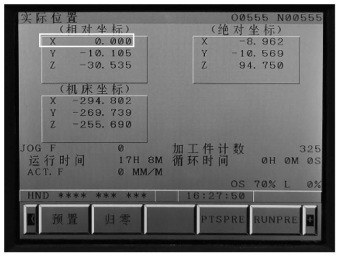

②将机床X相对坐标归零:按下“位置”按键![]() ,显示出机床相对坐标界面(见图5-4-9),再按下“综合”软键(见图5-4-10),将屏幕切换至机床坐标界面(见图5-4-11),在缓冲区输入X值(见图5-4-12),此时机床上相对坐标系中X坐标闪烁,单击“归零”软键(见图5-4-13),将X相对坐标归零(见图5-4-14)。

,显示出机床相对坐标界面(见图5-4-9),再按下“综合”软键(见图5-4-10),将屏幕切换至机床坐标界面(见图5-4-11),在缓冲区输入X值(见图5-4-12),此时机床上相对坐标系中X坐标闪烁,单击“归零”软键(见图5-4-13),将X相对坐标归零(见图5-4-14)。

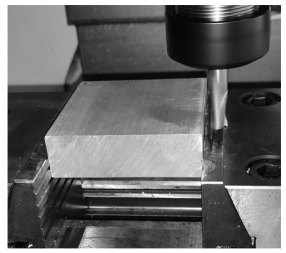

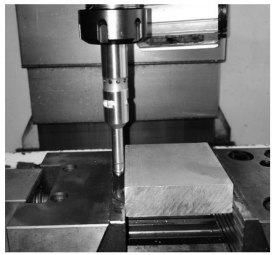

图5-4-7 刀具切削工件左侧表面

图5-4-8 Z方向退出刀具

图5-4-9 机床相对坐标界面

图5-4-10 按下“综合”软键

图5-4-11 机床综合坐标界面

图5-4-12 缓冲区输入X值

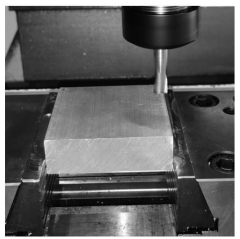

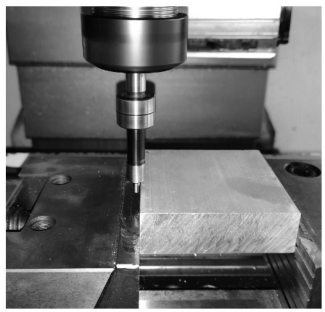

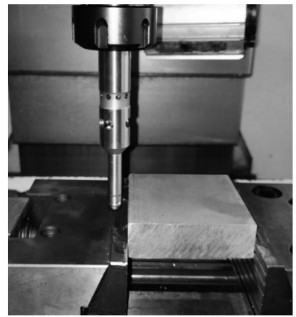

③试切工件右端面:与试切工件左端面类似,刀具快速接近工件后(见图5-4-15),将“倍率”旋钮旋转到“×10”倍率![]() ,“轴选”旋钮旋转到“X”位置

,“轴选”旋钮旋转到“X”位置![]() ,缓慢摇动手轮使刀具轻轻切削右侧表面(见图5-4-16),然后将“轴选”旋钮旋转到“Z”位置

,缓慢摇动手轮使刀具轻轻切削右侧表面(见图5-4-16),然后将“轴选”旋钮旋转到“Z”位置![]() ,摇动手轮向上退出刀具(见图5-4-17)。

,摇动手轮向上退出刀具(见图5-4-17)。

图5-4-13 按下“归零”软键

图5-4-14 X相对坐标“归零”软键

图5-4-15 刀具接近工件右侧表面

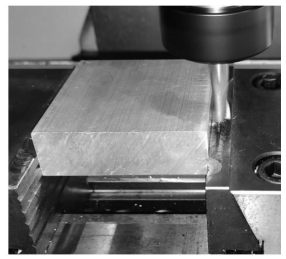

图5-4-16 刀具切削工件右侧表面

④将刀具移至工件X方向中心位置:查看显示界面机床相对坐标系中X坐标值(见图5-4-18),将“轴旋”旋钮旋转到“X”位置![]() ,切换“倍率选择”旋钮,摇动手轮使刀具沿X负方向移动,直至相对坐标X显示为原来值的1/2(见图5-4-19),此时刀具位置即为工件X方向原点位置(见图5-4-20)。

,切换“倍率选择”旋钮,摇动手轮使刀具沿X负方向移动,直至相对坐标X显示为原来值的1/2(见图5-4-19),此时刀具位置即为工件X方向原点位置(见图5-4-20)。

图5-4-17 Z方向退出刀具

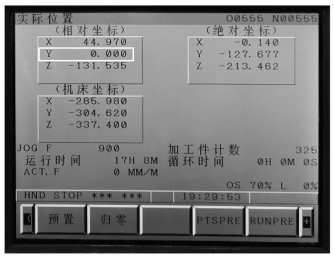

图5-4-18 刀具处于工件右侧表面时X相对坐标值

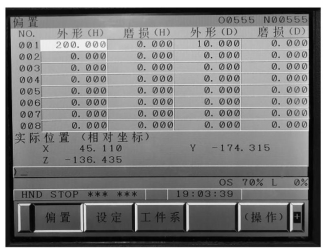

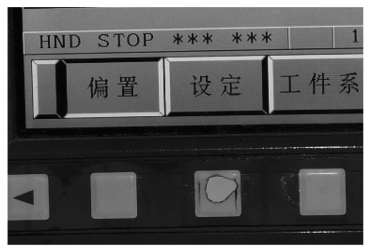

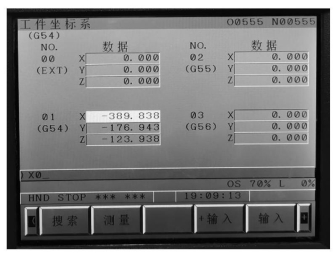

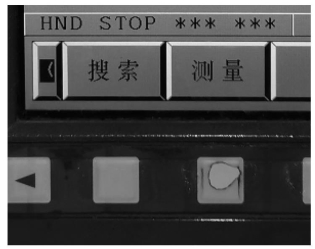

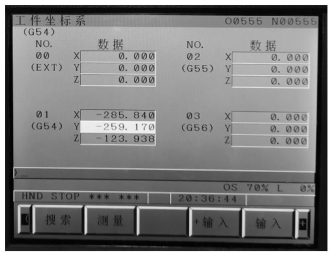

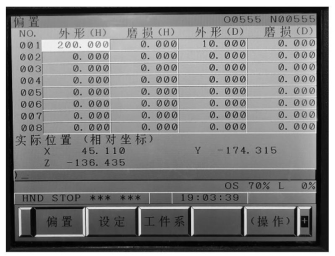

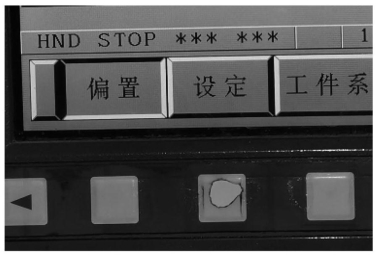

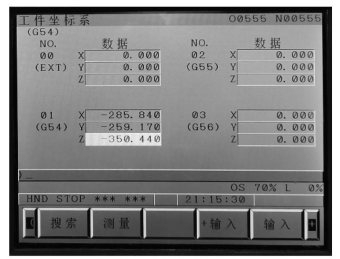

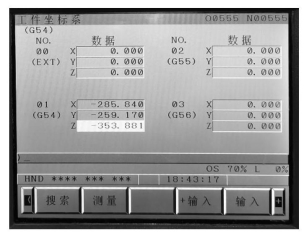

⑤记录工件X方向原点位置的机床坐标:单击“偏置”按键![]() ,显示出如图5-4-21所示界面,再按下“工件系”软键(见图5-4-22),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“X0”(见图5-4-23),单击“测量”软键(见图5-4-24),此时G54工件系X坐标值显示的即为刀具X方向原点位置的机床坐标(见图5-4-25)。

,显示出如图5-4-21所示界面,再按下“工件系”软键(见图5-4-22),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“X0”(见图5-4-23),单击“测量”软键(见图5-4-24),此时G54工件系X坐标值显示的即为刀具X方向原点位置的机床坐标(见图5-4-25)。

图5-4-19 X相对坐标值为原来值的二分之一

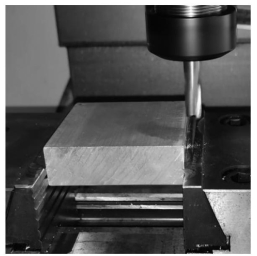

图5-4-20 刀具X方向处于原点位置

图5-4-21 偏置设定界面

图5-4-22 按下“工件系”软键

图5-4-23 缓冲区输入“X0”

图5-4-24 按下“测量”软键

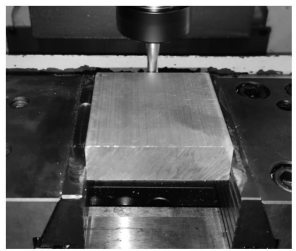

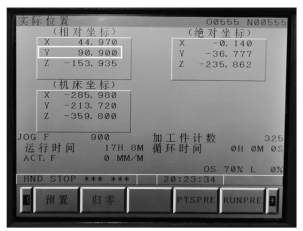

(3)手轮模式下Y方向对刀。Y方向对刀与X方向对刀操作方法基本相同,在手轮模式下移动刀具,通过试切工件前侧表面(见图5-4-26),将相对坐标系中Y轴相对坐标归零(见图5-4-27),然后再试切工件后侧表面(见图5-4-28),此时查看相对坐标系中Y轴相对坐标值(见图5-4-29),移动刀具,当Y相对坐标值变为原始值的1/2时(见图5-4-30),刀具在Y方向处于工件中心位置(见图5-4-31),即为Y方向工件原点位置。最后将刀具处于Y方向工件中心的位置输入到G54~G59中(见图5-4-32)。

图5-4-25 X机床坐标输入到G54中

图5-4-26 试切工件前侧表面

图5-4-27 Y轴相对坐标归零

图5-4-28 试切工件后侧表面

图5-4-29 查看Y轴相对坐标值

图5-4-30 刀具处于工件中心位置

图5-4-31 刀具处于工件中心位置

图5-4-32 Y轴机床坐标输入到G54中

(4)手轮模式下Z方向对刀。在手轮模式下移动刀具,试切工件上表面,然后X方向退出刀具,此时刀具在Z方向处于工件原点位置。最后将刀具处于Z方向工件中心的位置输入到G54~G59中。具体方法及步骤如下:(https://www.daowen.com)

①试切工件上表面:按下“手轮模式”按钮![]() ,按“手持单元选择”按钮

,按“手持单元选择”按钮![]() ,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率

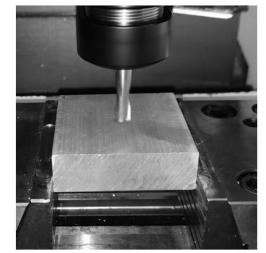

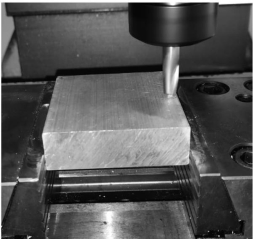

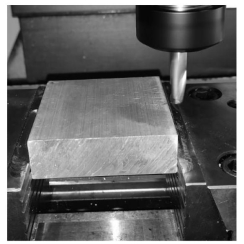

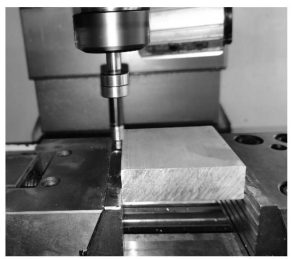

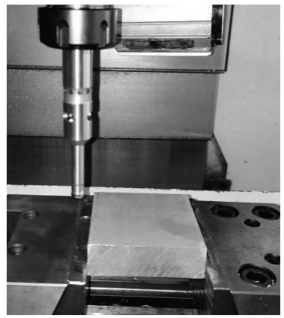

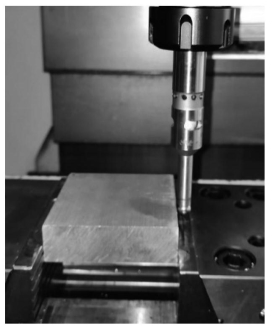

,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率![]() ,通过“轴选”旋钮和摇动手轮使刀具接近工件上表面(见图5-4-33),然后将“倍率”旋钮旋转到“×10”倍率,将“轴选”旋钮

,通过“轴选”旋钮和摇动手轮使刀具接近工件上表面(见图5-4-33),然后将“倍率”旋钮旋转到“×10”倍率,将“轴选”旋钮![]() 旋转到“Z”位置

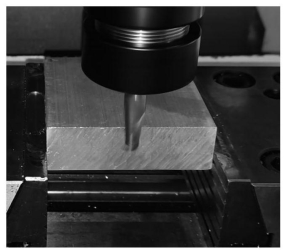

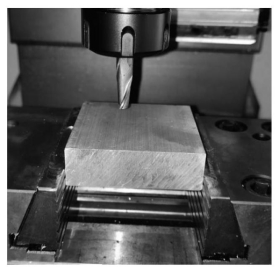

旋转到“Z”位置![]() ,缓慢摇动手轮使刀具轻轻切削上表面(见图5-4-34),然后将“轴选”旋钮旋转到“X”位置

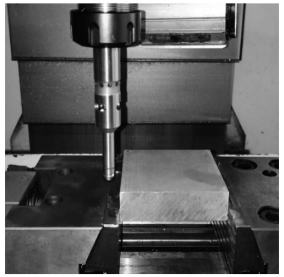

,缓慢摇动手轮使刀具轻轻切削上表面(见图5-4-34),然后将“轴选”旋钮旋转到“X”位置![]() ,摇动手轮沿X方向退出刀具(见图5-4-35)。

,摇动手轮沿X方向退出刀具(见图5-4-35)。

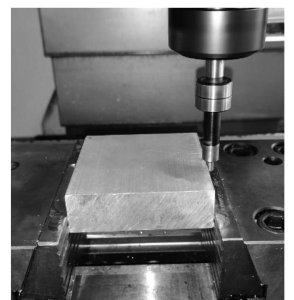

图5-4-33 刀具接近工件上表面

图5-4-34 刀具切削工件上表面

图5-4-35 沿X方向退出刀具

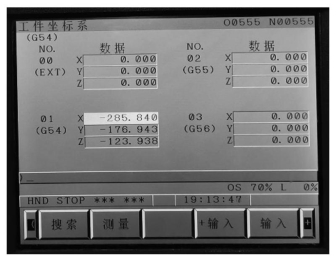

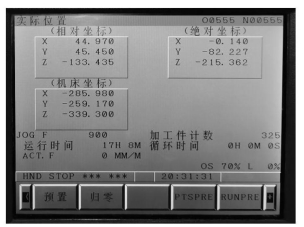

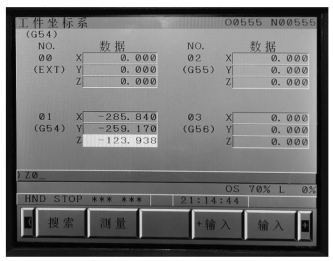

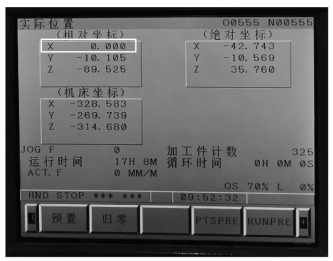

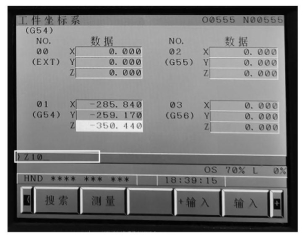

②记录工件Z方向原点位置的机床坐标:单击“偏置”按键![]() ,显示出刀具偏置设定界面(见图5-4-36),再按下“工件系”软键(见图5-4-37),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“Z0”(见图5-4-38),单击“测量”软键(见图5-4-39),此时G54工件系Z坐标值显示的即为刀具Z方向原点位置的机床坐标(图5-4-40)。

,显示出刀具偏置设定界面(见图5-4-36),再按下“工件系”软键(见图5-4-37),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“Z0”(见图5-4-38),单击“测量”软键(见图5-4-39),此时G54工件系Z坐标值显示的即为刀具Z方向原点位置的机床坐标(图5-4-40)。

图5-4-36 偏置设定界面

图5-4-37 按下“工件系”软键

图5-4-38 缓冲区输入“Z0”

图5-4-39 按下“测量”软键

图5-4-40 Z轴机床坐标输入到G54中

2.偏心寻边器对刀

偏心寻边器是利用偏心原理进行X和Y方向对刀,优点在于不会在工件表面产生刀痕,整个对刀过程与试切法X、Y轴对刀过程相同,可参考试切法对刀过程。

(1)偏心寻边器的结构与寻边原理。

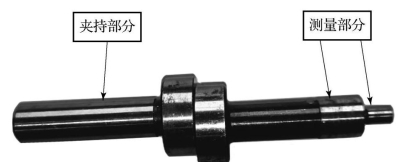

偏心寻边器由夹持部分、拉紧弹簧以及测量部分组成(见图5-4-41),在使用时一般将偏心寻边器的夹持部分装入主轴刀柄,测量部分有两个用于与工件表面接触的圆柱面,用于寻找工件侧边,在寻边时,使用手轮控制偏心寻边器测量部分的圆柱面接近工件表面,当圆柱面接触到工件表面后,偏心部分逐渐与夹持部分保持同心转动,随着手轮转动,当再次出现偏心的瞬间停止摇动手轮,此时即认为完成寻边过程。

图5-4-41 偏心寻边器组成

(2)偏心寻边器的使用方法。

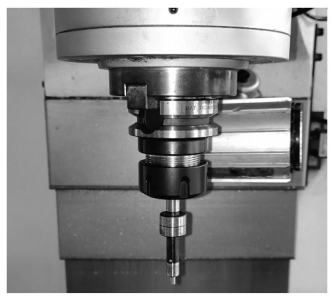

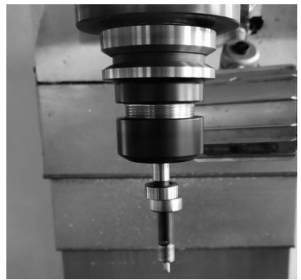

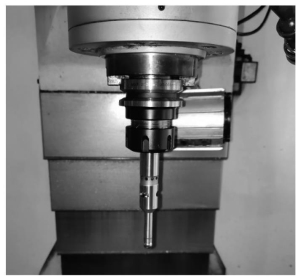

将带有偏心寻边器的刀柄装入主轴(见图5-4-42);手指轻触偏心部分,使其偏心(见图5-4-43);给定主轴转速400~700 r/min(见图5-4-44);手轮模式下转动手轮,使偏心部分缓慢靠近工件一侧表面(见图5-4-45),接触后将“倍率”调为“×10”或“×1”,继续旋转手轮使偏心部分与夹持部分同心转动(见图5-4-46);继续缓慢转动手轮,当测头出现偏心的瞬间(见图5-4-47)停止转动;向上退出刀具(见图5-4-48),将相对坐标归零(见图5-4-49),寻另一侧边(见图5-4-50)。

图5-4-42 偏心寻边器装入主轴

图5-4-43 使偏心部分偏心

图5-4-44 给定主轴转速400~70 r/min

图5-4-45 寻边器靠近工件左侧表面

图5-4-46 寻边器同心

图5-4-47 寻边器再次出现偏心瞬间

图5-4-48 Z方向退出刀具

图5-4-49 归零相对坐标

图5-4-50 寻另一侧边

3.光电寻边器对刀

光电寻边器是利用工件导电性原理,用于X和Y方向对刀,对刀时无须转动主轴,优点在于不会在工件表面产生刀痕,整个对刀过程与试切法X、Y轴对刀过程相同,可参考试切法的对刀过程。

(1)光电寻边器的结构与寻边原理。

光电寻边器由球测头、柄部、LED灯、蜂鸣器等部件组成,如图5-4-51所示。在寻边器内部装有电池,对刀时若球测头与工件表面接触,即形成电流回路,寻边器会发出声、光信号,寻边完成。

图5-4-51 光电寻边器结构组成

(2)光电寻边器的使用方法。

将带有光电寻边器的刀柄装入主轴(见图5-4-52);手轮模式下摇动手轮使寻边器靠近工件一侧平面(见图5-4-53),调慢进给(倍率选择“×10”或“×1”),按脉冲步进量摇动手轮,当LED灯亮起或听见蜂鸣声时(见图5-4-54),说明寻边器与侧面接触,此时将X轴相对坐标归零(见图5-4-55),反方向退出后(防止损伤巡边器) (见图5-4-56)再进行Z方向抬刀操作(见图5-4-57),寻另一侧边时,需将寻边器转动180°(见图5-4-58),两次都利用寻边器上的同一点与侧边接触,提高对刀精度。

图5-4-52 光电寻边器装入主轴

图5-4-53 光电寻边器靠近左侧平面

图5-4-54 光电寻边器接触左侧平面

图5-4-55 X轴相对坐标归零

图5-4-56 寻边器沿X反方向退出

图5-4-57 寻边器沿Z方向退出

4.Z轴标准芯棒对刀

标准芯棒用于Z方向对刀,对刀时无须转动主轴,优点在于不会在工件表面产生刀痕,整个对刀过程与试切法Z轴对刀过程相似,可参考试切法对刀过程。

芯棒对刀方法如下:

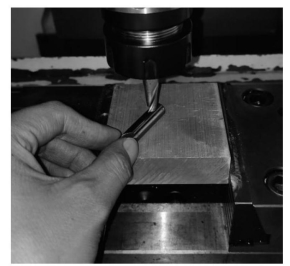

手轮模式下摇动手轮(“倍率”旋转至“×100”)使刀具平面接近工件上表面(见图5-4-59),接近后调慢进给(“倍率”选择“×10”或“×1”),同时使芯棒在刀具和工件来回移动,当刚好芯棒不能自由移动时,停止进给(见图5-4-60),由于芯棒直径为标准φ10 mm,此时刀具位于工件表面10 mm位置。在记录刀具的工件坐标Z坐标时,光标移至G54 Z坐标位置,输入刀具中心在工件坐标系原点上方10 mm位置的Z坐标值,即Z10(见图5-4-61),单击“测量”软键,完成Z轴对刀(见图5-4-62)。

图5-4-58 寻边器旋转180°后接触右侧平面寻另一侧边

图5-4-59 刀具接近工件上表面

图5-4-60 芯棒在刀具和工件之间移动

图5-4-61 缓冲区输入“Z10”

图5-4-62 Z机床坐标输入到G54中