5.7.2 数控铣床的日常维护

项目5 数控铣床操作

![]()

知识目标

1.掌握数控铣床对刀原理;

2.掌握数控铣床参考点和机床原点的意义;

3.掌握数控铣床加工程序校验的操作要领;

4.掌握数控铣床的三个坐标轴方向;

5.掌握数控铣床的日常维护内容。

技能目标

1.能操作数控铣床正常开关机和上下电;

2.能操作数控铣床正常返回参考点;

3.能使用数控铣床NC键盘输入数控加工程序;

4.能正确操作数控铣床面板、校验程序。

5.能正确显示刀路轨迹画面;

6.能正确对编制的数控铣床程序进行自动加工;

7.能对数控铣床进行日常维护。

素质目标

1.具有团队协作精神和沟通能力;

2.具有吃苦耐劳、锐意进取的敬业精神。

项目描述

数控铣床是数控机床的一种,具有X、Y、Z三个坐标轴,且能够实现三个坐标轴联动,是从普通铣床的基础之上发展起来的一种自动加工设备,世界上第一台成功研制的数控机床便是数控铣床。数控铣床与普通铣床两者的加工工艺基本相同,结构也有些相似。数控铣床有不带刀库和带刀库两大类,一般带刀库的称为数控加工中心,不带刀库的称为数控铣床。本项目将以配备FANUC Series Oi-MC系统的KV650数控铣床为载体,详细介绍在零件加工中数控铣床的操作过程。KV650数控铣床如图5-0-1所示。

图5-0-1 KV650数控铣床

任务5.1 数控铣床开关机及数控系统上下电

在数控铣床上装夹工件和刀具之前需要先对机床进行开机操作,在零件加工完成后对数控铣床进行关机操作,其操作顺序和步骤如下。

5.1.1 数控铣床开机操作

1.开机

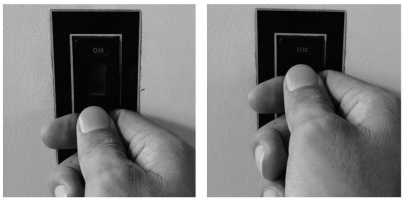

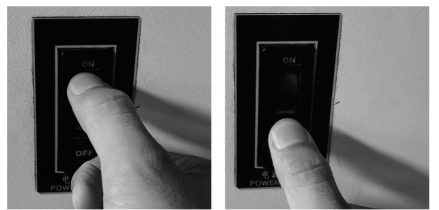

在机床背面有机床总电源开关,处于OFF状态为机床断电状态(见图5-1-1),上推开关从OFF状态到ON状态(见图5-1-2),完成机床开机操作。

图5-1-1 机床总电源开关

图5-1-2 上推开关完成开机操作

2.数控系统上电

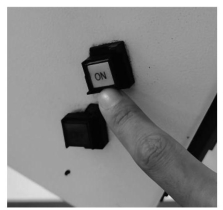

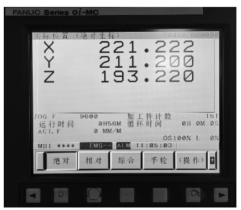

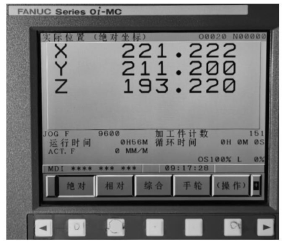

在机床操作面板左侧面按下数控系统启动按钮(见图5-1-3),数控系统处于上电状态(见图5-1-4),几秒钟后数控系统上电完成,但机床处于急停报警状态(见图5-1-5)。

图5-1-3 数控系统上电操作

图5-1-4 数控系统上电状态

图5-1-5 数控系统上电完成

3.解除急停报警

因为“急停”按钮是按下的状态,所以数控系统上电后会显示急停报警,此时向右旋转“急停”按钮(见图5-1-6), “急停”按钮弹出后,报警状态自动解除(见图5-1-7)。

图5-1-6 解除急停操作

图5-1-7 报警解除状态

5.1.2 数控铣床关机操作

1.按下“急停”按钮

按下“急停”按钮(见图5-1-8),系统进入急停报警状态(见图5-1-9)。

图5-1-8 按下急停按钮

图5-1-9 机床报警状态

2.数控系统下电

在机床操作面板侧面按下数控系统关闭按钮(见图5-1-10),数控系统断电,显示器关闭(见图5-1-11)。

图5-1-10 关闭数控系统

图5-1-11 数控系统下电状态

3.关机

将机床总电源开关由ON状态下拉至OFF状态,完成机床关机,如图5-1-12所示。

图5-1-12 下拉机床总电源开关

FANUC数控铣床开关机

任务5.2 数控铣床回参考点操作

在KV650数控铣床X、Y和Z轴的伺服电动机末端均安装有相对编码器,相对编码器无坐标位置记忆功能,掉电后坐标位置丢失,系统重新上电后需要对机床进行回参考点操作,为了防止机床回参考点过程中发生碰撞,应先回Z轴参考点,操作方法如下。

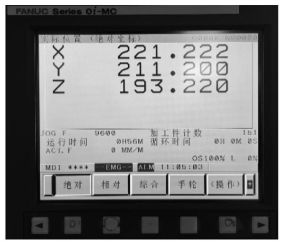

(1)按下“回零”按键![]() ,系统进入回参考点模式,如图5-2-1所示。

,系统进入回参考点模式,如图5-2-1所示。

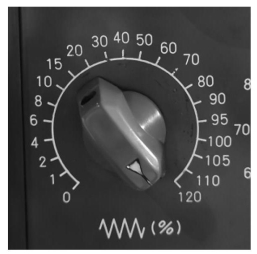

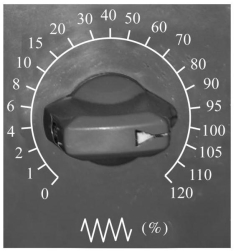

(2)将“进给倍率”旋钮旋转到合适位置,如图5-2-2所示。

图5-2-1 回参考点模式

图5-2-2 进给倍率调节旋钮

(3)Z轴回参考点。按下Z轴控制按钮![]() ,再按下正方向按钮

,再按下正方向按钮![]() ,主轴开始沿Z轴正方向移动,当Z轴回零完成后停止运动,显示灯闪烁,表示Z轴回参考点完成。

,主轴开始沿Z轴正方向移动,当Z轴回零完成后停止运动,显示灯闪烁,表示Z轴回参考点完成。

(4)X轴回参考点。按下X轴控制按钮![]() ,再按下正方向按钮

,再按下正方向按钮![]() ,工作台开始沿X轴正方向移动,当X轴回零完成后停止运动,显示灯闪烁,表示X轴回参考点完成。

,工作台开始沿X轴正方向移动,当X轴回零完成后停止运动,显示灯闪烁,表示X轴回参考点完成。

(5)Y轴回参考点。按下Y轴控制按钮![]() ,再按下正方向按钮

,再按下正方向按钮![]() ,工作台开始沿Y轴正方向移动,当Y轴回零完成后停止运动,显示灯闪烁,表示Y轴回参考点完成。

,工作台开始沿Y轴正方向移动,当Y轴回零完成后停止运动,显示灯闪烁,表示Y轴回参考点完成。

FANUC数控铣床回参考点

任务5.3 数控铣床加工程序输入操作

KV650数控铣床目前主要支持手动输入、内存卡输入和在线输入(DNC)。

5.3.1 手动输入

具体输入方法和步骤如下。

1.机床进入编辑模式

在机床控制面板按下“编辑模式”按钮![]() ,使系统进入编辑状态。在数控系统NC键盘中按下“程序”按键

,使系统进入编辑状态。在数控系统NC键盘中按下“程序”按键![]() ,系统进入程序界面,如图5-3-1所示。

,系统进入程序界面,如图5-3-1所示。

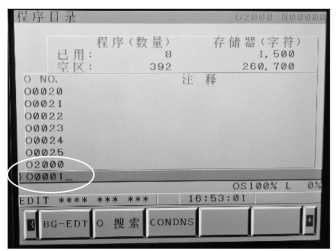

2.新建程序名

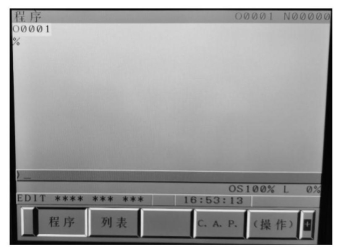

按下“功能”软键区的“列表”软键(见图5-3-2),通过NC键盘输入程序名Oxxxx,在显示器的缓冲区显示输入的程序名(见图5-3-3),按下“插入”按键![]() ,进入程序编辑界面(见图5-3-4)。

,进入程序编辑界面(见图5-3-4)。

图5-3-1 程序界面

图5-3-2 按下“列表”软键

图5-3-3 缓冲区输入O0001

图5-3-4 程序编辑界面

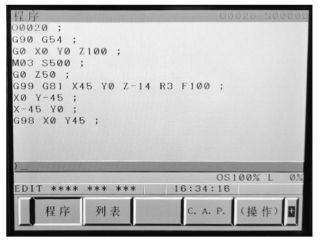

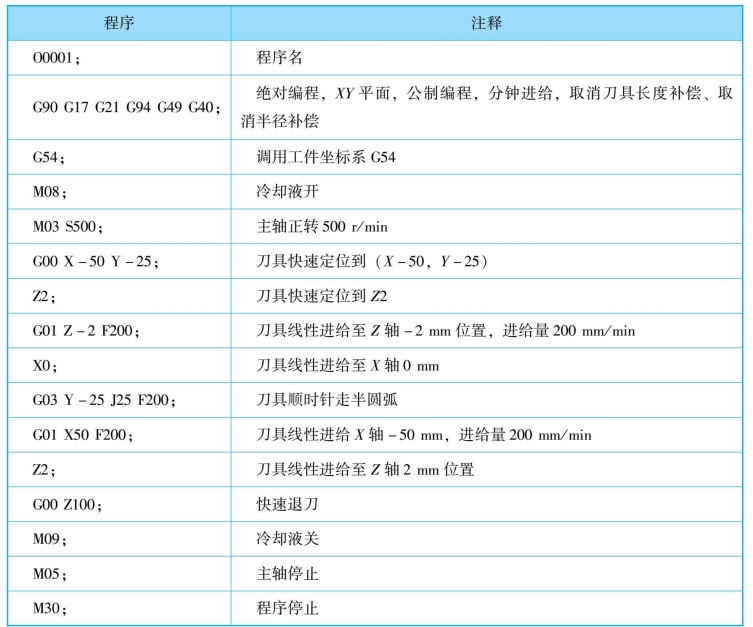

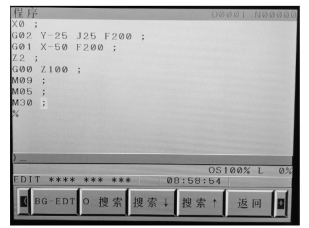

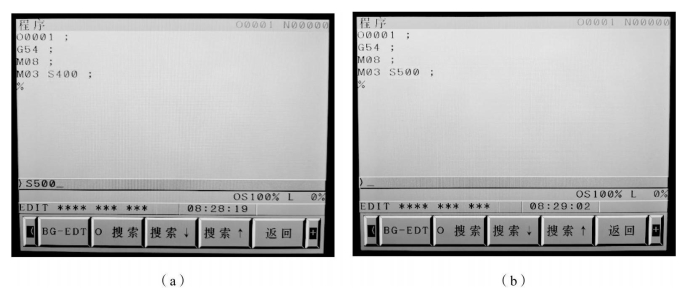

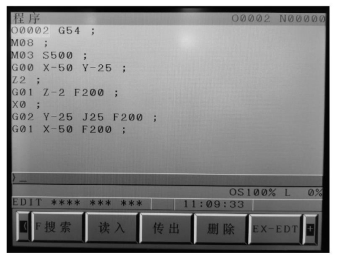

3.手动输入加工程序

以表5-3-1所示的加工程序为例,每一行即每一个分号前面的代码为一个程序段,在输入程序时,每输入一个程序段进入缓冲区(见图5-3-5)就需要按下NC键盘区的“插入”按键![]() ,直至最后输入完所有程序,如图5-3-6所示。

,直至最后输入完所有程序,如图5-3-6所示。

表5-3-1 零件加工程序示例

图5-3-5 程序段输入到缓冲区

图5-3-6 程序输入完毕

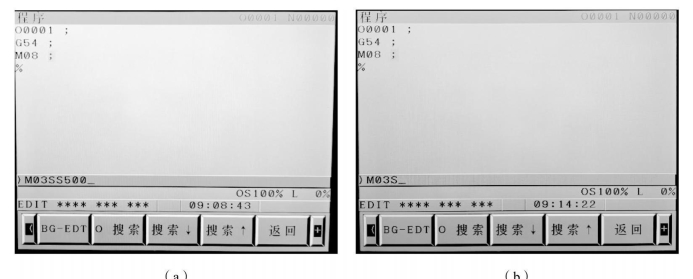

在零件输入过程当中,当键入到输入缓冲区的程序出现错误时按下“取消”键![]() 取消输入(见图5-3-7),当由缓冲区已经键入到显示器中,程序出现错误时,通过光标按键将光标移动到需要删除的区域按下“删除”键

取消输入(见图5-3-7),当由缓冲区已经键入到显示器中,程序出现错误时,通过光标按键将光标移动到需要删除的区域按下“删除”键![]() 进行删除(见图5-3-8);或者把正确的程序输入到缓冲区,按下“修改”键

进行删除(见图5-3-8);或者把正确的程序输入到缓冲区,按下“修改”键![]() 进行修改(见图5-3-9)。(a)程序输入出错;(b)错误删除

进行修改(见图5-3-9)。(a)程序输入出错;(b)错误删除

图5-3-7 在缓冲区按取消键取消错误输入方法

(a)缓冲区输入程序错误;(b)错误取消

图5-3-8 按“删除”键删除错误程序

5.3.2 内存卡输入

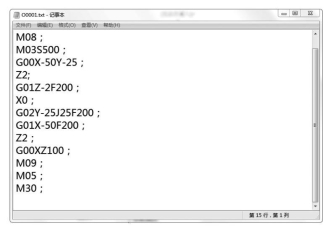

具体方法为:在电脑上新建.txt记事本文件,写入零件的加工程序(见图5-3-10),关闭记事本文件,将文件后缀名改为.nc即可,文件名称对应零件加工程序的命名规则(O0001~O9999)。另外通过CAM软件编写的零件加工程序,也可以通过内存卡的方式输入到机床中。

图5-3-9 利用修改键修改程序

(a)输入正确程序代码到缓冲区;(b)代码修改

机床与内存卡建立联系的方法如下:

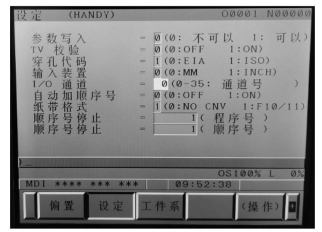

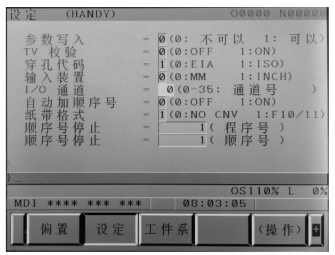

(1)修改I/O传输通道,设定I/O CHANNEL=4之后,机床就可以读取存储卡文件了。

具体方法:

①在显示器左侧插入内存卡,按下“MDI”按键![]() ,机床进入MDI模式。

,机床进入MDI模式。

②按下“OFFSET”按键![]() ,显示偏置界面。

,显示偏置界面。

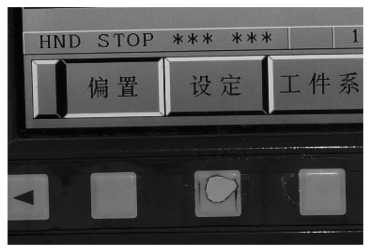

③按下“功能”软键区(显示器下方)的“设定”软键(见图5-3-11),显示参数设定画面,通过光标移动键![]() ,将光标移动到I/O通道设定区域(见图5-3-12)。

,将光标移动到I/O通道设定区域(见图5-3-12)。

图5-3-10 在电脑输入程序代码

图5-3-11 按下设定软键

④在缓冲区输入“4”,按下“输入”按键![]() ,设定I/O通道=4,如图5-3-13所示。

,设定I/O通道=4,如图5-3-13所示。

(2)显示器显示存储卡中的程序。

具体方法如下:

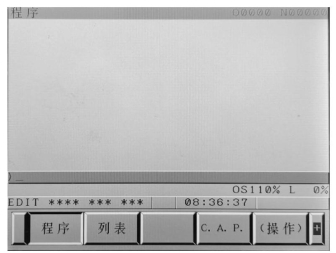

①按下“EDIT”按键![]() ,机床进入编辑模式。

,机床进入编辑模式。

②按下“程序”按键![]() ,显示出程序界面。

,显示出程序界面。

图5-3-12 光标移动到I/O通道设定区域

图5-3-13 设定I/O通道=4

③按下“功能”软键区的“向后扩展”按键![]() 。

。

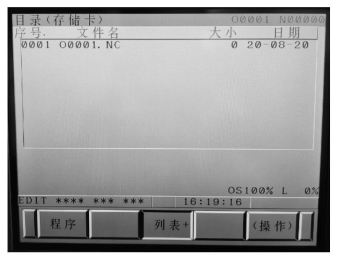

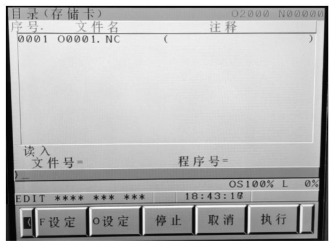

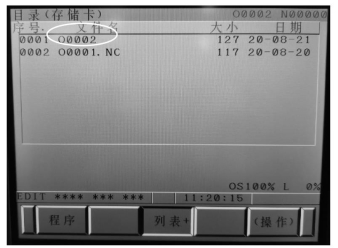

④按下“功能”软键区的“卡”软键(见图5-3-14),显示器显示内存卡程序(见图5-3-15)。

图5-3-14 按下“功能”区“卡”软键

图5-3-15 显示内存卡程序

(3)程序从存储卡传输到机床中。

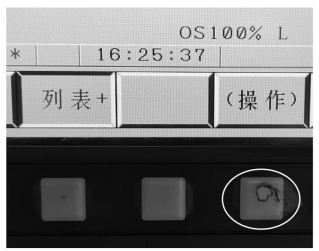

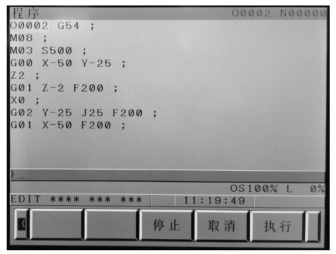

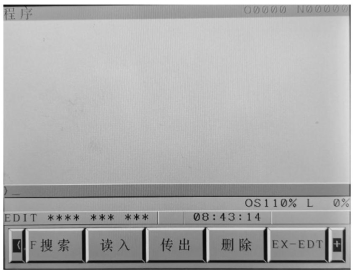

①按下“操作”功能软键(见图5-3-16),显示文件操作界面(见图5-3-17)。

图5-3-16 按下功能区“操作”软键

图5-3-17 文件操作界面

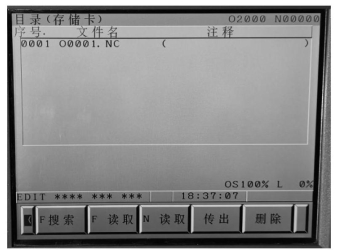

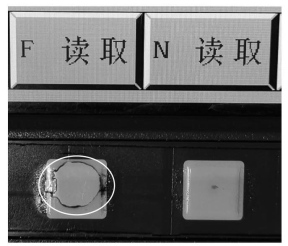

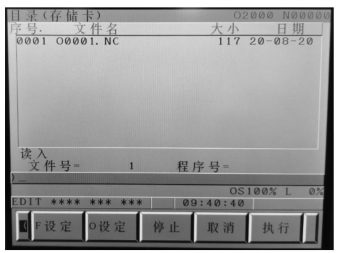

②按下“F读取”软键(见图5-3-18),读取存储卡程序,显示文件读取界面(见图5-3-19)。

图5-3-18 按下“F读取”软键

图5-3-19 文件读取界面

③设定要读取的文件序号,在缓冲区输入1,选择存储卡中的序号1程序,按下“F设定”软键,文件号变为1,如图5-3-20所示。

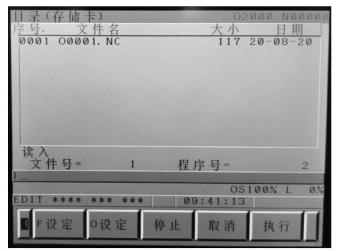

④设定传输到机床中的程序名,在缓冲区输入2,按下“O设定”软键,程序号变为2,如图5-3-21所示。

图5-3-20 选择文件号

图5-3-21 设定程序号(程序名)

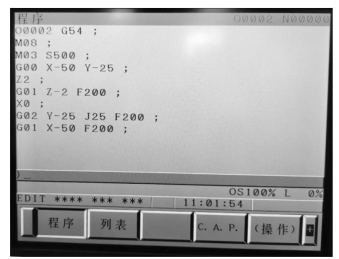

⑤按下“执行”软键,将选中的程序读入到机床中,按下“程序”按键![]() ,显示器显示读入的程序,如图3-3-22所示。

,显示器显示读入的程序,如图3-3-22所示。

(4)程序从机床传输到存储卡中。

①显示程序传出界面,在图5-3-22程序界面中按下“操作”软键,再按下“向后扩展”软键![]() ,显示程序传出界面,如图5-3-23所示。

,显示程序传出界面,如图5-3-23所示。

②按下“传出”软键,显示执行界面(见图5-3-24),再按下“执行”软键,程序传入存储卡中,找到存储卡中的程序,可以看出文件名以程序名命名,如图5-3-25所示。

图5-3-22 显示读入的程序

图5-3-23 程序传出界面

图5-3-24 程序执行界面

图5-3-25 文件传入到存储卡

5.3.3 在线输入(DNC)

通过CAM软件生成的零件加工程序,也可以利用在线传输的方式进行传输,这种传输方式更加方便、快捷和高效。

1.数控程序的在线传输

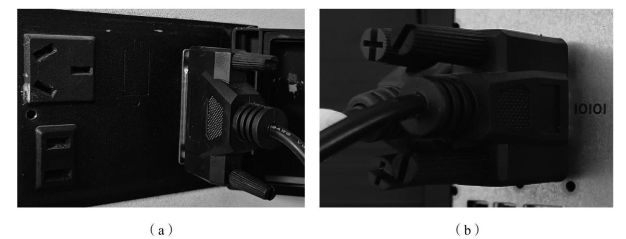

数控程序的在线传输适用于通过RS-232 C串口线(见图5-3-26)将程序传输至数控系统中,具体操作方法如下。

图5-3-26 RS-232C串口线

(1)将RS-232C的端口分别接入机床端与PC端,如图5-3-27所示。

图5-3-27 RS-232C串口连接

(a)机床接入端;(b)PC接入端

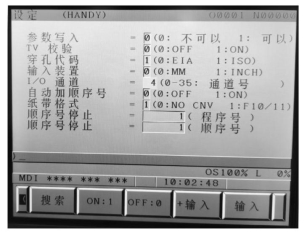

(2)修改I/O传输通道,设定I/O CHANNEL=0之后,机床就建立了与PC之间的传输通道,如图5-3-28所示。

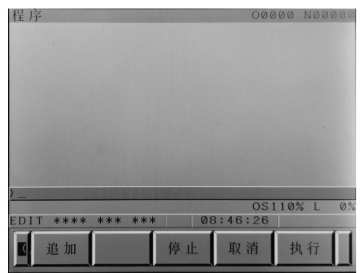

(3)机床端设定程序传输等待状态:在机床控制面板按下“编辑模式”按钮,使系统进入编辑状态![]() 。在数控系统NC键盘按下程序按键

。在数控系统NC键盘按下程序按键![]() ,系统进入程序界面(见图5-3-29)。再按下“功能”软键区的“操作”软键,显示出程序传输操作界面(见图5-3-30),再按下“向后扩展”软键

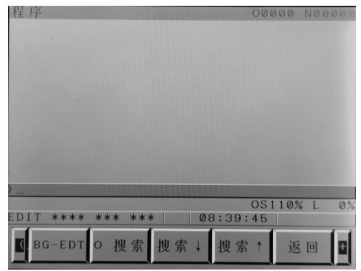

,系统进入程序界面(见图5-3-29)。再按下“功能”软键区的“操作”软键,显示出程序传输操作界面(见图5-3-30),再按下“向后扩展”软键![]() ,显示出程序传输读入与读出操作界面(见图5-3-31),然后按下“读入”软键,显示出程序传输执行操作界面(见图5-3-32),最后按下“执行”软键,机床进入程序传输等待状态(见图5-3-33)。

,显示出程序传输读入与读出操作界面(见图5-3-31),然后按下“读入”软键,显示出程序传输执行操作界面(见图5-3-32),最后按下“执行”软键,机床进入程序传输等待状态(见图5-3-33)。

图5-3-28 I/O通道=0

图5-3-29 程序界面

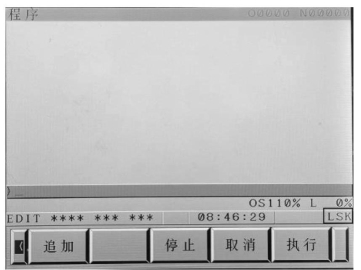

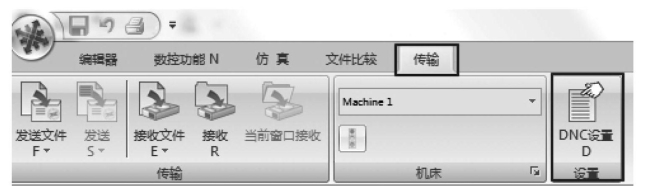

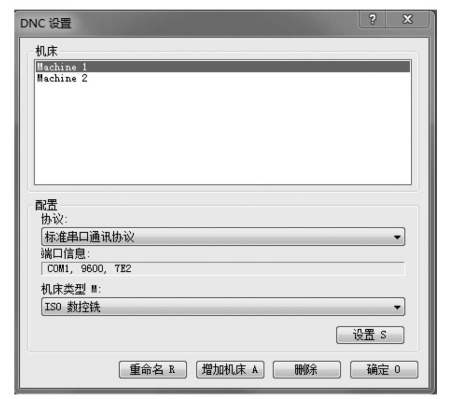

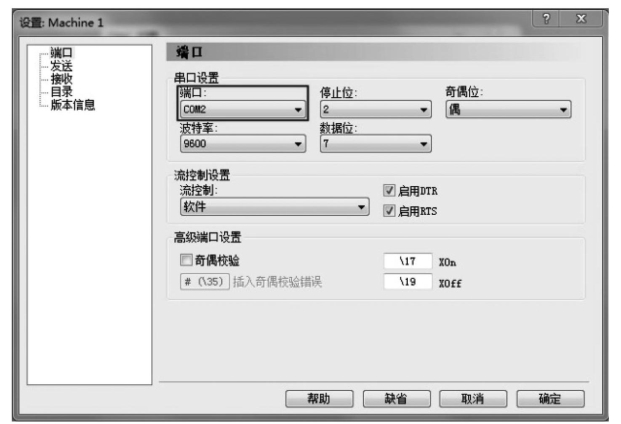

(4)PC端设定程序传输参数(以常用传输软件CIMCO Edit为例):运行程序传输软件之后,在传输菜单栏鼠标左键单击DNC设置选项(见图5-3-34),进入程序传输设置默认界面(见图5-3-35),再用鼠标左键单击设置S选项,进入传输参数界面(见图5-3-36),在该界面选用相应的传输端口号,其他参数均选用默认参数即可。最后单击“确定”按钮,设置好程序传输参数。

图5-3-30 程序传输操作界面

图5-3-31 程序传输读入读出界面

图5-3-32 程序传输执行操作界面

图5-3-33 程序传输等待状态(LSK闪烁)

图5-3-34 程序传输DNC设置

图5-3-35 程序传输DNC设置默认界面

图5-3-36 程序传输参数设置界面

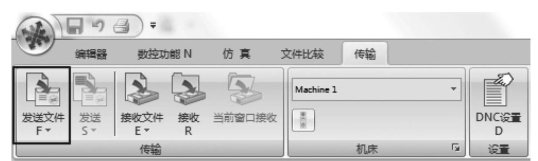

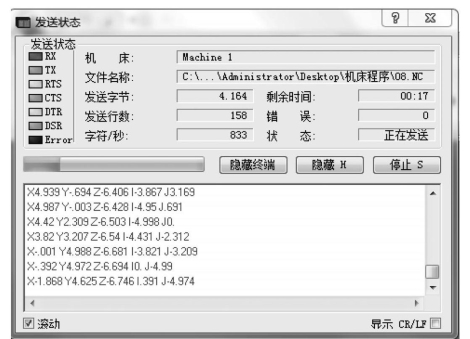

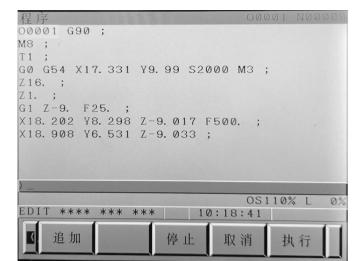

(5)传输程序:在传输菜单栏鼠标左键单击发送文件选项(见图5-3-37),弹出文件选项对话框(见图5-3-38),选中要传输的文件,单击“打开”即可,程序进入传输状态(见图5-3-39),传输完成后机床显示出传输完成的程序(见图5-3-40)。

图5-3-37 程序传输发送文件

图5-3-38 文件选项对话框

图5-3-39 程序传输状态

图5-3-40 程序传输完成

2.数控程序的在线加工

数控程序的在线加工就是数控程序通过外接PC在线传输程序,并且边传输、边加工,能够更快地提高编程与加工效率,具体操作方法如下。

在机床控制面板按下“在线加工模式”按钮![]() ,使系统进入在线加工状态,再按下“循环启动”按钮

,使系统进入在线加工状态,再按下“循环启动”按钮![]() ,机床进入在线加工等待状态。当按照数控程序在线传输的方式进行传输程序代码时,程序传入机床的瞬间机床就会立即进入加工状态。

,机床进入在线加工等待状态。当按照数控程序在线传输的方式进行传输程序代码时,程序传入机床的瞬间机床就会立即进入加工状态。

FANUC数控铣床程序输入与校验

任务5.4 数控铣床对刀原理与操作

5.4.1 对刀目的与原理

通过数控车床对刀已经知道,对刀的目的就是建立工件坐标系,对刀的过程就是建立工件坐标系的过程。对于数控系统来说,操作者要做的就是把编程原点(工件坐标系原点)的机械坐标位置告知数控系统,数控铣床对刀过程中的所有操作都是在寻找工件坐标系原点位置,也就是X、Y、Z坐标轴零点的机械坐标值。

5.4.2 数控铣床对刀操作

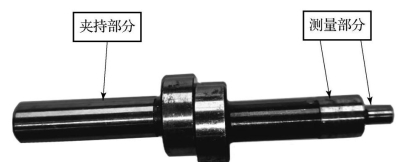

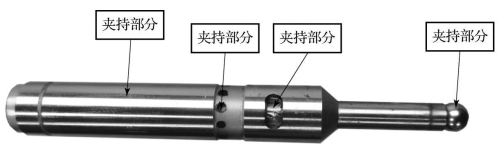

数控铣床有X、Y和Z三个坐标轴,X轴和Y轴可采用试切、偏心寻边器(见图5-4-1)和光电寻边器(见图5-4-2)三种方式进行对刀,Z轴可采用试切以及标准芯棒(见图5-4-3)对刀。

图5-4-1 偏心寻边器

图5-4-2 光电寻边器

图5-4-3 Z轴标准芯棒

其中,偏心寻边器和光电寻边器对刀方法都是从试切法衍生过来的,掌握了试切法对刀就基本掌握了另外两种对刀方法。另外需要注意的是,对于Z轴对刀设定工件标原点时,可以将其设在工件表面,也就是工件坐标系编程原点,还可以将其设在机床坐标Z轴原点,也就是将机床坐标Z轴原点与工件坐标Z轴原点重合,在刀偏中将刀具长度值设为机床坐标原点与工件表面的距离(对刀时的机械坐标),在加工时以刀具长度补偿调用(H指令)的方式将工件坐标原点偏移至工件表面。

1.试切法对刀

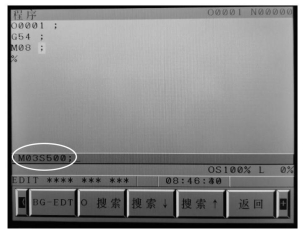

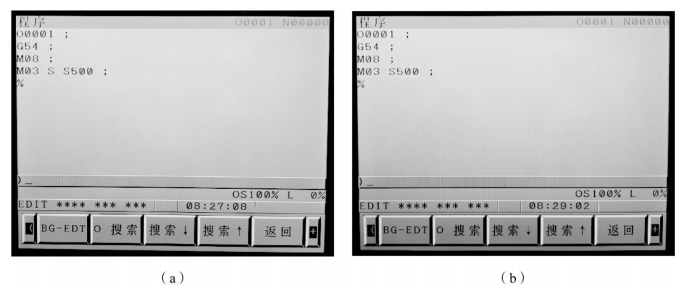

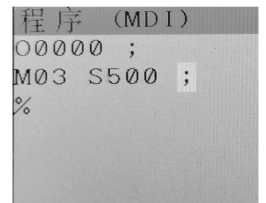

(1)在MDI模式下给定主轴转速。数控铣床第一次开机后一般可以通过程序来给定主轴转速,按下“MDI”按钮![]() 进入MDI模式,按下“程序”按键

进入MDI模式,按下“程序”按键![]() 显示MDI程序界面,输入主轴正转指令(见图5-4-4),按下“循环启动”按钮

显示MDI程序界面,输入主轴正转指令(见图5-4-4),按下“循环启动”按钮![]() ,主轴开始按照指定转速正转。

,主轴开始按照指定转速正转。

图5-4-4 主轴正转程序

FANUC数控铣床对刀操作

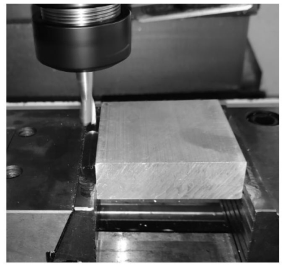

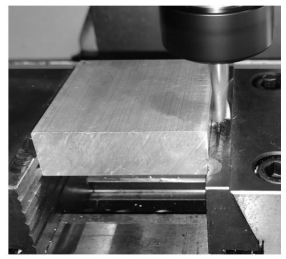

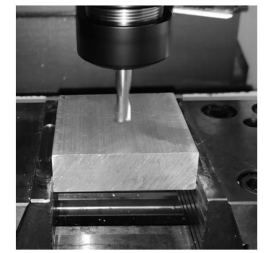

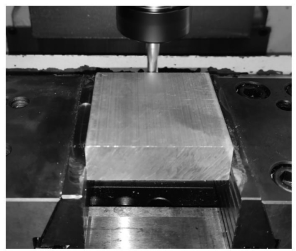

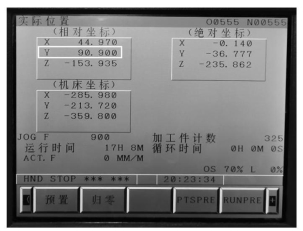

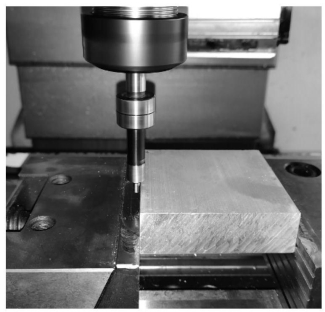

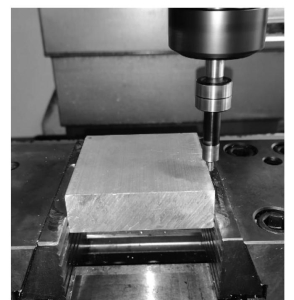

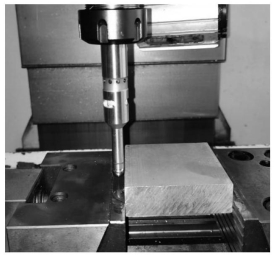

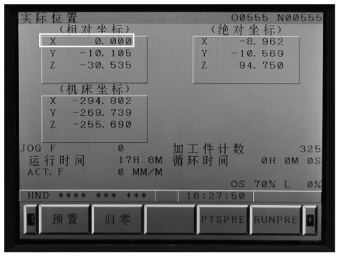

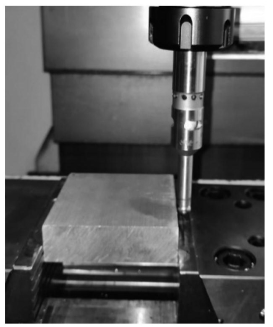

(2)手轮模式下X方向对刀。在手轮模式下移动刀具,通过试切工件左侧表面,将相对坐标系中X轴相对坐标归零,然后再试切工件右侧表面,此时查看相对坐标系中X轴相对坐标值,移动刀具,当X相对坐标值变为原始值的1/2时,刀具在X方向处于工件中心位置,即为X方向工件原点位置,最后将刀具处于X方向工件中心的位置输入到G54~G59中。具体方法及步骤如下:

①试切工件左端面:单击“手轮模式”按钮![]() ,选择“手持单元选择”按钮

,选择“手持单元选择”按钮![]() ,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率

,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率![]() ,通过“轴选”旋钮

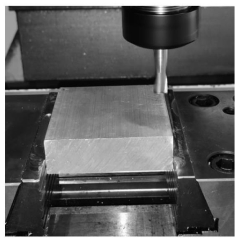

,通过“轴选”旋钮![]() 和摇动手轮(见图5-4-5)使刀具接近工件左侧表面(见图5-4-6),然后将“倍率”旋钮旋转到“×10”倍率

和摇动手轮(见图5-4-5)使刀具接近工件左侧表面(见图5-4-6),然后将“倍率”旋钮旋转到“×10”倍率![]() 、轴选旋钮旋转到“X”位置

、轴选旋钮旋转到“X”位置![]() ,缓慢摇动手轮使刀具轻轻切削左侧表面(见图5-4-7),然后将“轴选”旋钮

,缓慢摇动手轮使刀具轻轻切削左侧表面(见图5-4-7),然后将“轴选”旋钮![]() 旋转到“Z”位置,摇动手轮向上退出刀具(见图5-4-8)。

旋转到“Z”位置,摇动手轮向上退出刀具(见图5-4-8)。

图5-4-5 手轮

图5-4-6 刀具接近工件左侧表面

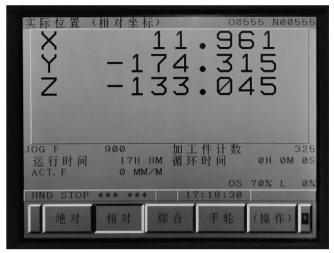

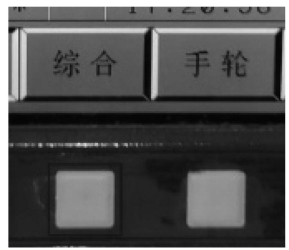

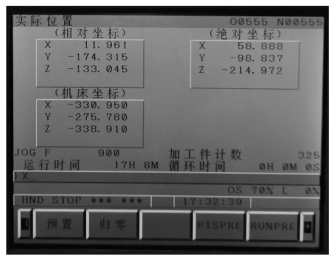

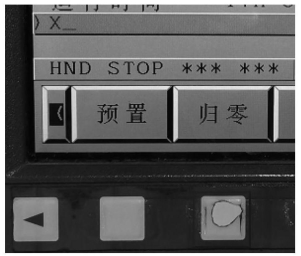

②将机床X相对坐标归零:按下“位置”按键![]() ,显示出机床相对坐标界面(见图5-4-9),再按下“综合”软键(见图5-4-10),将屏幕切换至机床坐标界面(见图5-4-11),在缓冲区输入X值(见图5-4-12),此时机床上相对坐标系中X坐标闪烁,单击“归零”软键(见图5-4-13),将X相对坐标归零(见图5-4-14)。

,显示出机床相对坐标界面(见图5-4-9),再按下“综合”软键(见图5-4-10),将屏幕切换至机床坐标界面(见图5-4-11),在缓冲区输入X值(见图5-4-12),此时机床上相对坐标系中X坐标闪烁,单击“归零”软键(见图5-4-13),将X相对坐标归零(见图5-4-14)。

图5-4-7 刀具切削工件左侧表面

图5-4-8 Z方向退出刀具

图5-4-9 机床相对坐标界面

图5-4-10 按下“综合”软键

(https://www.daowen.com)

(https://www.daowen.com)

图5-4-11 机床综合坐标界面

图5-4-12 缓冲区输入X值

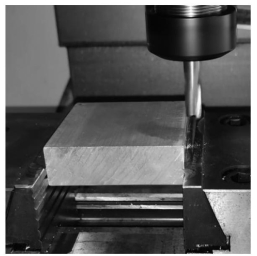

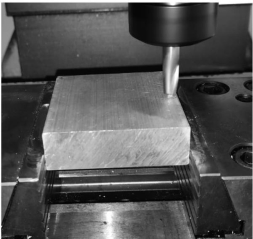

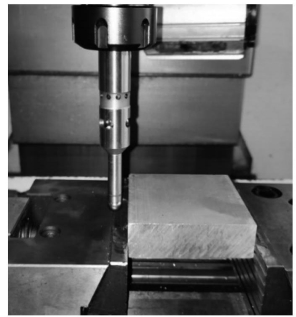

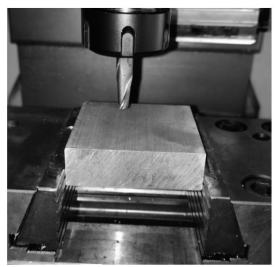

③试切工件右端面:与试切工件左端面类似,刀具快速接近工件后(见图5-4-15),将“倍率”旋钮旋转到“×10”倍率![]() ,“轴选”旋钮旋转到“X”位置

,“轴选”旋钮旋转到“X”位置![]() ,缓慢摇动手轮使刀具轻轻切削右侧表面(见图5-4-16),然后将“轴选”旋钮旋转到“Z”位置

,缓慢摇动手轮使刀具轻轻切削右侧表面(见图5-4-16),然后将“轴选”旋钮旋转到“Z”位置![]() ,摇动手轮向上退出刀具(见图5-4-17)。

,摇动手轮向上退出刀具(见图5-4-17)。

图5-4-13 按下“归零”软键

图5-4-14 X相对坐标“归零”软键

图5-4-15 刀具接近工件右侧表面

图5-4-16 刀具切削工件右侧表面

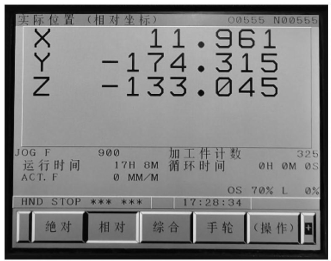

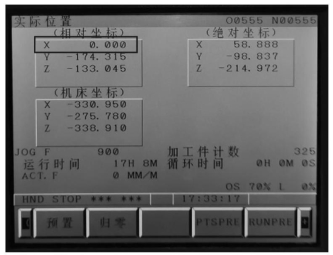

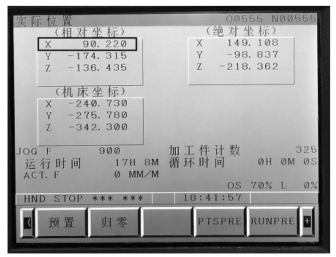

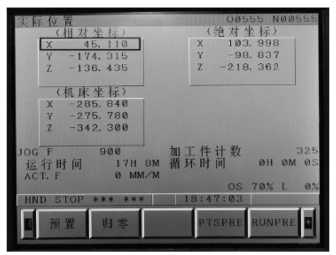

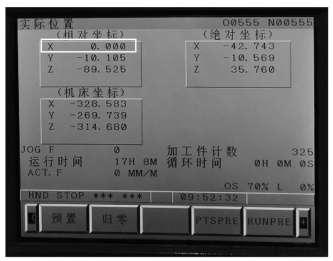

④将刀具移至工件X方向中心位置:查看显示界面机床相对坐标系中X坐标值(见图5-4-18),将“轴旋”旋钮旋转到“X”位置![]() ,切换“倍率选择”旋钮,摇动手轮使刀具沿X负方向移动,直至相对坐标X显示为原来值的1/2(见图5-4-19),此时刀具位置即为工件X方向原点位置(见图5-4-20)。

,切换“倍率选择”旋钮,摇动手轮使刀具沿X负方向移动,直至相对坐标X显示为原来值的1/2(见图5-4-19),此时刀具位置即为工件X方向原点位置(见图5-4-20)。

图5-4-17 Z方向退出刀具

图5-4-18 刀具处于工件右侧表面时X相对坐标值

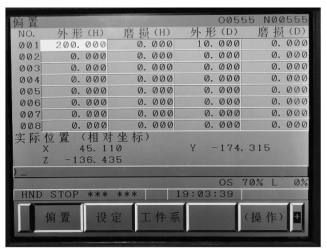

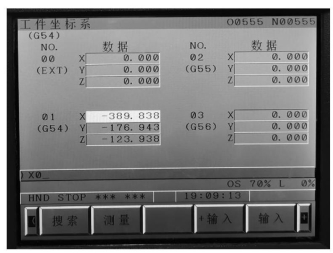

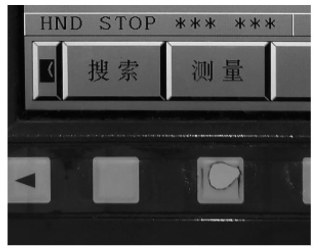

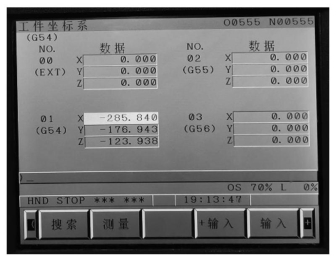

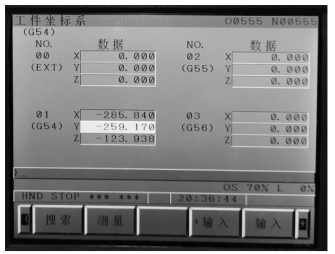

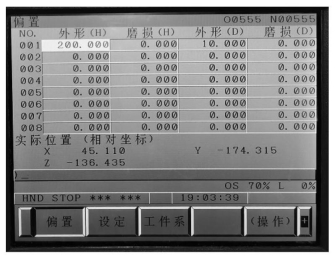

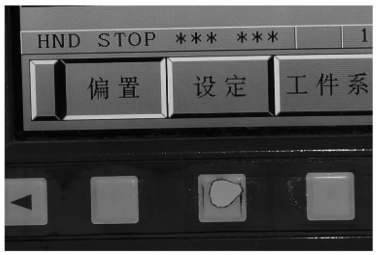

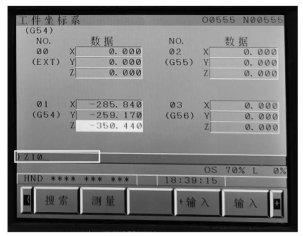

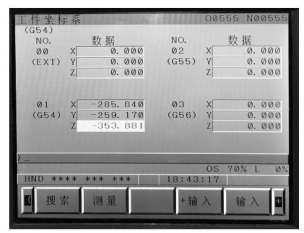

⑤记录工件X方向原点位置的机床坐标:单击“偏置”按键![]() ,显示出如图5-4-21所示界面,再按下“工件系”软键(见图5-4-22),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“X0”(见图5-4-23),单击“测量”软键(见图5-4-24),此时G54工件系X坐标值显示的即为刀具X方向原点位置的机床坐标(见图5-4-25)。

,显示出如图5-4-21所示界面,再按下“工件系”软键(见图5-4-22),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“X0”(见图5-4-23),单击“测量”软键(见图5-4-24),此时G54工件系X坐标值显示的即为刀具X方向原点位置的机床坐标(见图5-4-25)。

图5-4-19 X相对坐标值为原来值的二分之一

图5-4-20 刀具X方向处于原点位置

图5-4-21 偏置设定界面

图5-4-22 按下“工件系”软键

图5-4-23 缓冲区输入“X0”

图5-4-24 按下“测量”软键

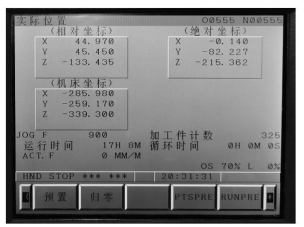

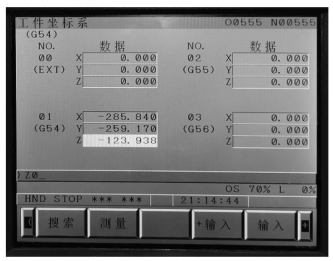

(3)手轮模式下Y方向对刀。Y方向对刀与X方向对刀操作方法基本相同,在手轮模式下移动刀具,通过试切工件前侧表面(见图5-4-26),将相对坐标系中Y轴相对坐标归零(见图5-4-27),然后再试切工件后侧表面(见图5-4-28),此时查看相对坐标系中Y轴相对坐标值(见图5-4-29),移动刀具,当Y相对坐标值变为原始值的1/2时(见图5-4-30),刀具在Y方向处于工件中心位置(见图5-4-31),即为Y方向工件原点位置。最后将刀具处于Y方向工件中心的位置输入到G54~G59中(见图5-4-32)。

图5-4-25 X机床坐标输入到G54中

图5-4-26 试切工件前侧表面

图5-4-27 Y轴相对坐标归零

图5-4-28 试切工件后侧表面

图5-4-29 查看Y轴相对坐标值

图5-4-30 刀具处于工件中心位置

图5-4-31 刀具处于工件中心位置

图5-4-32 Y轴机床坐标输入到G54中

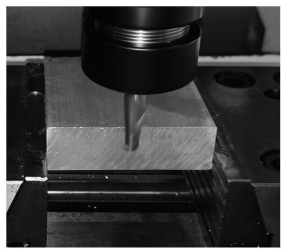

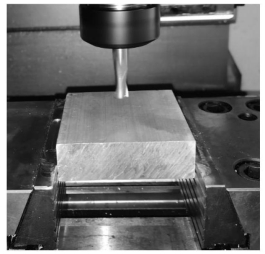

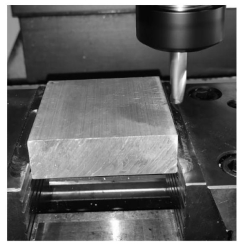

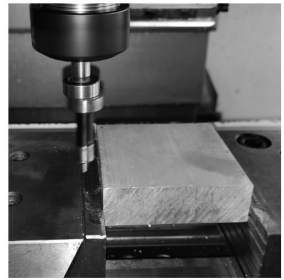

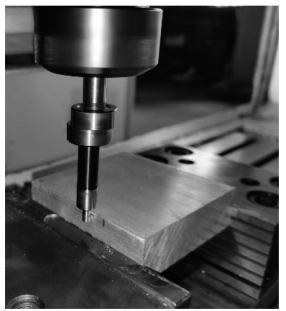

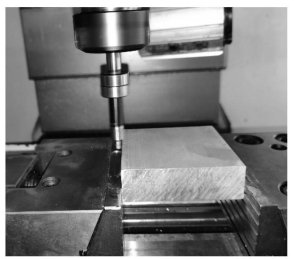

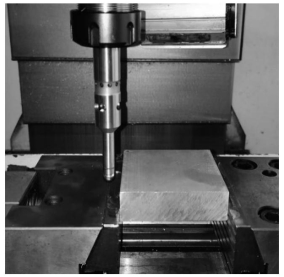

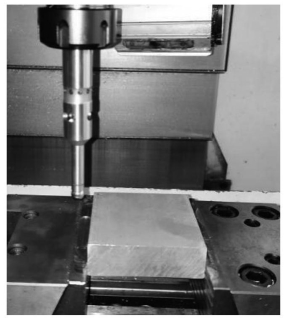

(4)手轮模式下Z方向对刀。在手轮模式下移动刀具,试切工件上表面,然后X方向退出刀具,此时刀具在Z方向处于工件原点位置。最后将刀具处于Z方向工件中心的位置输入到G54~G59中。具体方法及步骤如下:

①试切工件上表面:按下“手轮模式”按钮![]() ,按“手持单元选择”按钮

,按“手持单元选择”按钮![]() ,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率

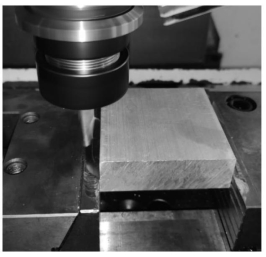

,将手摇脉冲发生器“倍率”旋钮旋转到“×100”倍率![]() ,通过“轴选”旋钮和摇动手轮使刀具接近工件上表面(见图5-4-33),然后将“倍率”旋钮旋转到“×10”倍率,将“轴选”旋钮

,通过“轴选”旋钮和摇动手轮使刀具接近工件上表面(见图5-4-33),然后将“倍率”旋钮旋转到“×10”倍率,将“轴选”旋钮![]() 旋转到“Z”位置

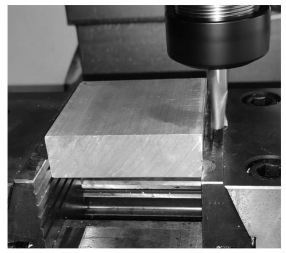

旋转到“Z”位置![]() ,缓慢摇动手轮使刀具轻轻切削上表面(见图5-4-34),然后将“轴选”旋钮旋转到“X”位置

,缓慢摇动手轮使刀具轻轻切削上表面(见图5-4-34),然后将“轴选”旋钮旋转到“X”位置![]() ,摇动手轮沿X方向退出刀具(见图5-4-35)。

,摇动手轮沿X方向退出刀具(见图5-4-35)。

图5-4-33 刀具接近工件上表面

图5-4-34 刀具切削工件上表面

图5-4-35 沿X方向退出刀具

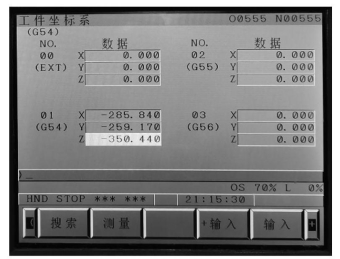

②记录工件Z方向原点位置的机床坐标:单击“偏置”按键![]() ,显示出刀具偏置设定界面(见图5-4-36),再按下“工件系”软键(见图5-4-37),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“Z0”(见图5-4-38),单击“测量”软键(见图5-4-39),此时G54工件系Z坐标值显示的即为刀具Z方向原点位置的机床坐标(图5-4-40)。

,显示出刀具偏置设定界面(见图5-4-36),再按下“工件系”软键(见图5-4-37),显示工件系设定界面,光标移至G54工件系,在缓冲区输入“Z0”(见图5-4-38),单击“测量”软键(见图5-4-39),此时G54工件系Z坐标值显示的即为刀具Z方向原点位置的机床坐标(图5-4-40)。

图5-4-36 偏置设定界面

图5-4-37 按下“工件系”软键

图5-4-38 缓冲区输入“Z0”

图5-4-39 按下“测量”软键

图5-4-40 Z轴机床坐标输入到G54中

2.偏心寻边器对刀

偏心寻边器是利用偏心原理进行X和Y方向对刀,优点在于不会在工件表面产生刀痕,整个对刀过程与试切法X、Y轴对刀过程相同,可参考试切法对刀过程。

(1)偏心寻边器的结构与寻边原理。

偏心寻边器由夹持部分、拉紧弹簧以及测量部分组成(见图5-4-41),在使用时一般将偏心寻边器的夹持部分装入主轴刀柄,测量部分有两个用于与工件表面接触的圆柱面,用于寻找工件侧边,在寻边时,使用手轮控制偏心寻边器测量部分的圆柱面接近工件表面,当圆柱面接触到工件表面后,偏心部分逐渐与夹持部分保持同心转动,随着手轮转动,当再次出现偏心的瞬间停止摇动手轮,此时即认为完成寻边过程。

图5-4-41 偏心寻边器组成

(2)偏心寻边器的使用方法。

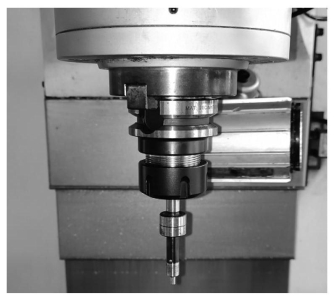

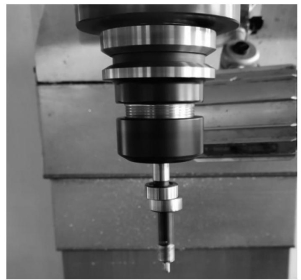

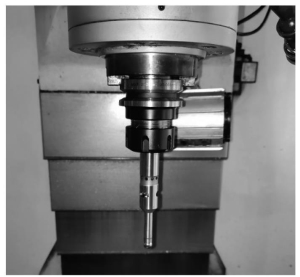

将带有偏心寻边器的刀柄装入主轴(见图5-4-42);手指轻触偏心部分,使其偏心(见图5-4-43);给定主轴转速400~700 r/min(见图5-4-44);手轮模式下转动手轮,使偏心部分缓慢靠近工件一侧表面(见图5-4-45),接触后将“倍率”调为“×10”或“×1”,继续旋转手轮使偏心部分与夹持部分同心转动(见图5-4-46);继续缓慢转动手轮,当测头出现偏心的瞬间(见图5-4-47)停止转动;向上退出刀具(见图5-4-48),将相对坐标归零(见图5-4-49),寻另一侧边(见图5-4-50)。

图5-4-42 偏心寻边器装入主轴

图5-4-43 使偏心部分偏心

图5-4-44 给定主轴转速400~70 r/min

图5-4-45 寻边器靠近工件左侧表面

图5-4-46 寻边器同心

图5-4-47 寻边器再次出现偏心瞬间

图5-4-48 Z方向退出刀具

图5-4-49 归零相对坐标

图5-4-50 寻另一侧边

3.光电寻边器对刀

光电寻边器是利用工件导电性原理,用于X和Y方向对刀,对刀时无须转动主轴,优点在于不会在工件表面产生刀痕,整个对刀过程与试切法X、Y轴对刀过程相同,可参考试切法的对刀过程。

(1)光电寻边器的结构与寻边原理。

光电寻边器由球测头、柄部、LED灯、蜂鸣器等部件组成,如图5-4-51所示。在寻边器内部装有电池,对刀时若球测头与工件表面接触,即形成电流回路,寻边器会发出声、光信号,寻边完成。

图5-4-51 光电寻边器结构组成

(2)光电寻边器的使用方法。

将带有光电寻边器的刀柄装入主轴(见图5-4-52);手轮模式下摇动手轮使寻边器靠近工件一侧平面(见图5-4-53),调慢进给(倍率选择“×10”或“×1”),按脉冲步进量摇动手轮,当LED灯亮起或听见蜂鸣声时(见图5-4-54),说明寻边器与侧面接触,此时将X轴相对坐标归零(见图5-4-55),反方向退出后(防止损伤巡边器) (见图5-4-56)再进行Z方向抬刀操作(见图5-4-57),寻另一侧边时,需将寻边器转动180°(见图5-4-58),两次都利用寻边器上的同一点与侧边接触,提高对刀精度。

图5-4-52 光电寻边器装入主轴

图5-4-53 光电寻边器靠近左侧平面

图5-4-54 光电寻边器接触左侧平面

图5-4-55 X轴相对坐标归零

图5-4-56 寻边器沿X反方向退出

图5-4-57 寻边器沿Z方向退出

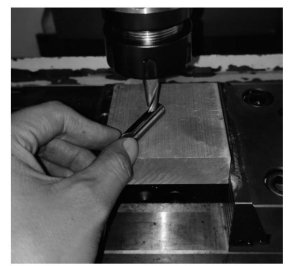

4.Z轴标准芯棒对刀

标准芯棒用于Z方向对刀,对刀时无须转动主轴,优点在于不会在工件表面产生刀痕,整个对刀过程与试切法Z轴对刀过程相似,可参考试切法对刀过程。

芯棒对刀方法如下:

手轮模式下摇动手轮(“倍率”旋转至“×100”)使刀具平面接近工件上表面(见图5-4-59),接近后调慢进给(“倍率”选择“×10”或“×1”),同时使芯棒在刀具和工件来回移动,当刚好芯棒不能自由移动时,停止进给(见图5-4-60),由于芯棒直径为标准φ10 mm,此时刀具位于工件表面10 mm位置。在记录刀具的工件坐标Z坐标时,光标移至G54 Z坐标位置,输入刀具中心在工件坐标系原点上方10 mm位置的Z坐标值,即Z10(见图5-4-61),单击“测量”软键,完成Z轴对刀(见图5-4-62)。

图5-4-58 寻边器旋转180°后接触右侧平面寻另一侧边

图5-4-59 刀具接近工件上表面

图5-4-60 芯棒在刀具和工件之间移动

图5-4-61 缓冲区输入“Z10”

图5-4-62 Z机床坐标输入到G54中

任务5.5 数控铣床零件加工程序校验

一般情况下零件加工程序输入到数控系统中,通过对刀操作完成工件坐标系设定之后,就可以对零件加工程序进行校验了。程序校验可以是图形仿真的方式,也可以是程序单段运行方式。图形仿真模拟方式可以检查程序运行过程中刀具轨迹正确与否;单段运行方式则依靠人工逐段检查程序代码的正确性,检查当前程序段无误后按一次“循环启动”按钮,程序只执行当前程序段,然后再检查下一段程序,检查无误后再按下“循环启动”按钮执行,直到程序执行完毕。单段运行多用于首件试切过程中程序边执行、边人工校验。

5.5.1 程序图形仿真校验

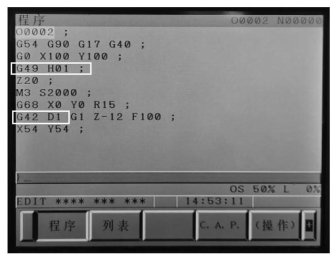

以表5-5-1所示的加工程序为例,编辑模式下将程序完整的输入到数控系统,通过手动和手轮模式完成工件坐标系设定,就可以进行图形仿真校验了。具体操作如下:

(1)按下“自动模式”按钮![]() ,机床进入加工状态。

,机床进入加工状态。

(2)按下“机床锁住”按钮![]() ,在程序运行过程中各个进给轴锁住不动,防止仿真过程中撞刀,但在显示器中可以显示刀具位置的变化。

,在程序运行过程中各个进给轴锁住不动,防止仿真过程中撞刀,但在显示器中可以显示刀具位置的变化。

(3)按下“空运行”按钮![]() ,所有的F进给指令失效,机床全部以G00设定速度运行,这样可以提高图形仿真过程中的运行速度。

,所有的F进给指令失效,机床全部以G00设定速度运行,这样可以提高图形仿真过程中的运行速度。

(4)图形显示设置。

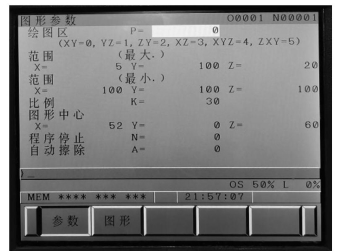

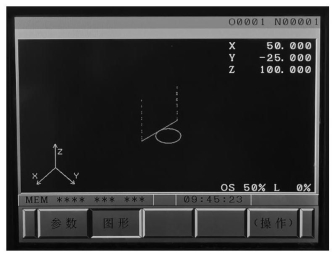

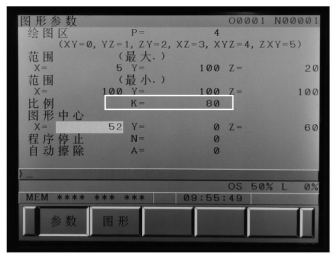

①设置图形参数。按下“图形”按键![]() ,显示图形参数设置画面(见图5-5-1),可以设定绘图平面(绘图区)、绘图范围和绘图比例等,一般只设定绘图平面和绘图比例就可以了。绘图平面可以设定P值为0~5,分别代表X Y平面、YZ平面、Z Y平面、XZ平面、X YZ平面和ZX Y平面,绘图比例可以设定图形显示的大小。

,显示图形参数设置画面(见图5-5-1),可以设定绘图平面(绘图区)、绘图范围和绘图比例等,一般只设定绘图平面和绘图比例就可以了。绘图平面可以设定P值为0~5,分别代表X Y平面、YZ平面、Z Y平面、XZ平面、X YZ平面和ZX Y平面,绘图比例可以设定图形显示的大小。

图5-5-1 图形显示画面

②设置图形平面和绘图比例。

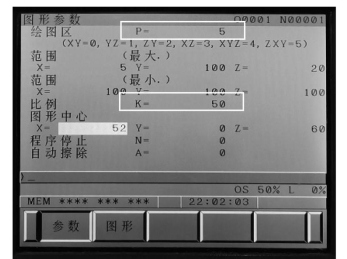

输入方法为:用光标键移动到所需设置的参数处,在缓冲区输入相应的数据,然后按“输入”按键![]() ,如图5-5-2所示。

,如图5-5-2所示。

图5-5-2 设定绘图平面和绘图比例

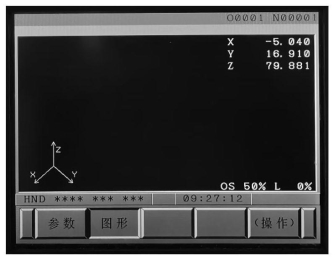

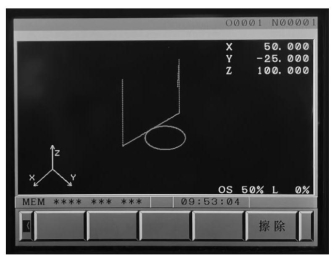

③显示图形画面。按下“图形”软键(见图5-5-3),显示出如图5-5-4所示图形画面。

图5-5-3 按下“图形”功能软键

图5-5-4 图形显示界面

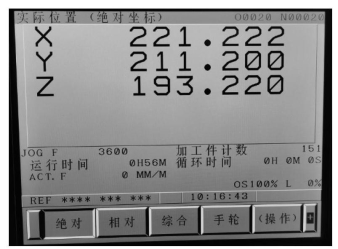

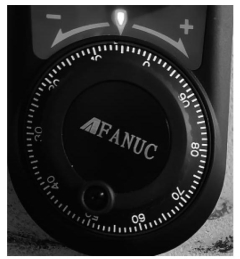

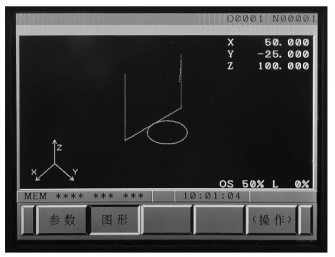

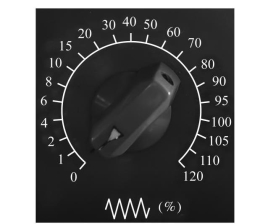

④运行机床加工程序。按下“循环启动”按钮![]() ,机床程序开始运行,在运行过程中,可以通过“进给倍率”控制旋钮(见图5-5-5)来控制程序的运行速度,同时图形画面会显示完整的刀具轨迹,虚线代表G00快速进给,实线代表切削时的按设定进给速度进给。仿真的刀具轨迹如图5-5-6所示。

,机床程序开始运行,在运行过程中,可以通过“进给倍率”控制旋钮(见图5-5-5)来控制程序的运行速度,同时图形画面会显示完整的刀具轨迹,虚线代表G00快速进给,实线代表切削时的按设定进给速度进给。仿真的刀具轨迹如图5-5-6所示。

⑤图形显示比例修改。通过加工程序运行可以看出,在设定图形比例过小时,图形显示界面显示的刀具轨迹会出现显示不清的情况,可以放大显示比例(见图5-5-7),程序重新运行后刀路显示如图5-5-8所示。

图5-5-5 进给倍率控制旋钮

图5-5-6 刀具仿真轨迹

图5-5-7 修改绘图比例

图5-5-8 调整后刀路显示

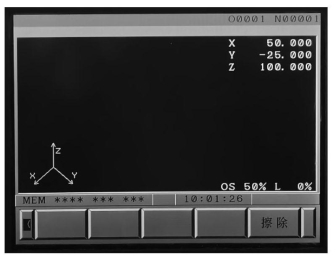

⑥图形清除。在图形显示界面按下“操作”功能软键,显示如图5-5-9所示画面,按下“擦除”功能软键,图形清除,如图5-5-10所示。

图5-5-9 刀路清除画面

图5-5-10 刀路擦除

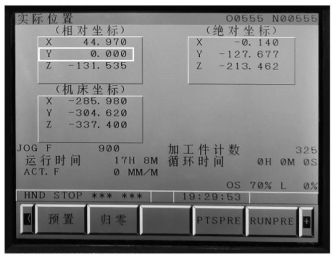

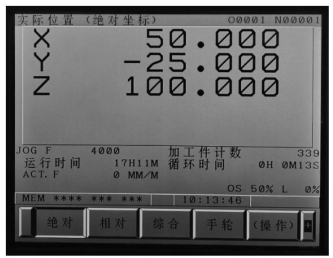

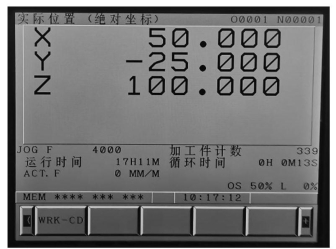

⑦坐标位置修正。机床进行刀路仿真校验时机床坐标轴处于锁住状态,但是系统中坐标位置却在发生变化,即会出现刀具位置与系统坐标位置不符的情况,运行程序就会出现撞刀现象,对于采用相对编码器的可以采用机床回参考点的方式进行修正,也可以采用机床坐标位置修正的方法进行修正,修正方法如下:

按下“位置”按键![]() ,显示坐标画面(见图5-5-11),按下“操作”软键,再按下“向后扩展”软键

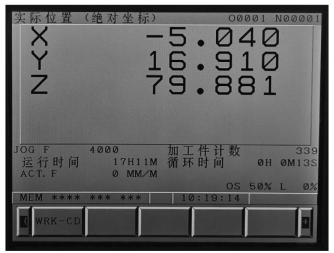

,显示坐标画面(见图5-5-11),按下“操作”软键,再按下“向后扩展”软键![]() ,出现坐标修正画面(见图5-5-12),按下“WRK-CD”功能软键,显示出如图5-5-13所示画面,按下“所有轴”功能软键,坐标修正,如图5-5-14所示。

,出现坐标修正画面(见图5-5-12),按下“WRK-CD”功能软键,显示出如图5-5-13所示画面,按下“所有轴”功能软键,坐标修正,如图5-5-14所示。

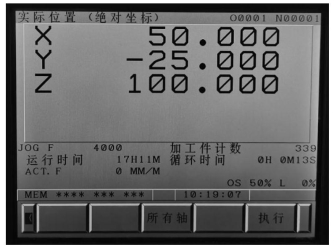

图5-5-11 绝对坐标画面

图5-5-12 坐标修正画面(WRK-CD)

图5-5-13 坐标修正画面(所有轴)

图5-5-14 坐标修正

5.5.2 程序单段运行校验

手工编写的程序相对比较简单,可以通过单段运行的方式边加工、边进行试切校验,要求操作者对于程序读取比较熟练。操作方法如下:

(1)按下“自动模式”按钮![]() ,机床进入加工状态。

,机床进入加工状态。

(2)按下“单段运行”按钮![]() ,机床进入单段运行模式。

,机床进入单段运行模式。

(3)将“进给倍率”控制旋钮旋转到零(见图5-5-15),机床启动后可以通过该旋钮控制刀具的进给速度。

(4)按下“循环启动”按钮单步执行程序。

图5-5-15 进给倍率控制旋钮调至零

任务5.6 数控铣床零件自动加工

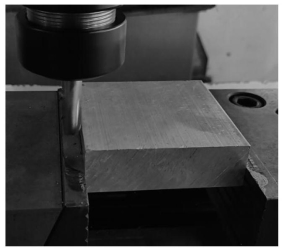

程序经过校验没有问题之后就可以进行零件加工了,一般零件的加工过程要经过粗加工、半精加工和精加工三个过程。粗加工采用较大的切削用量去除毛坯尺寸,以提高生产效率;半精加工为精加工做准备,目的是把粗加工后的残留加工面加工平滑,在工件加工面上留下比较均匀的加工余量,为精加工的高速切削加工提供最佳的加工条件,对于精度要求较高的零件,半精加工是很有必要的;精加工则采用高转速、慢进给、小吃刀来保证尺寸精度和表面粗糙度。

一般数控铣床加工程序包含两种形式,一种是按刀位点编程,另外一种是按图纸零件轮廓尺寸编程。

按刀位点编程也就是按刀具端面中心点移动轨迹编程,加工时通过修改程序中X、Y和Z方向的坐标值来保证加工精度,这种编程适合加工一些简单的轮廓,比如铣削面、槽等。对于一些复杂轮廓编程,需要预先根据图纸零件轮廓尺寸计算出刀具的实际移动轨迹。精加工程序编制较为复杂,适合自动编程。

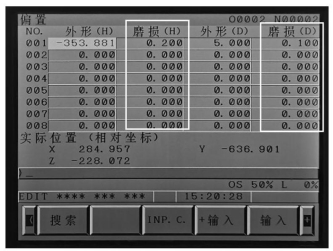

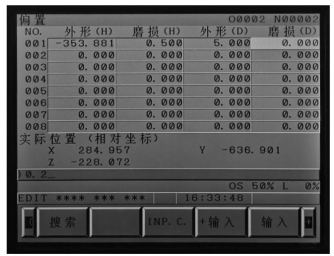

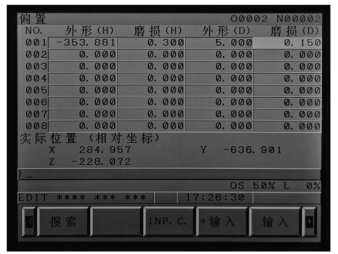

按图纸中零件轮廓进行编程,编程时需要引入刀具半径补偿(见图5-6-1),这种编程适合手工编写一些较为复杂轮廓的零件,而且精加工时只需要修正刀具长度和半径方向的磨损值(见图5-6-2),同一个程序通过修改刀具长度和半径方向的磨损值就可以实现半精加工程序和精加工程序之间的切换,适合手工编程,操作十分方便。

图5-6-1 程序调用刀具长度和刀具半径补偿

图5-6-2 刀具偏置表

5.6.1 粗加工

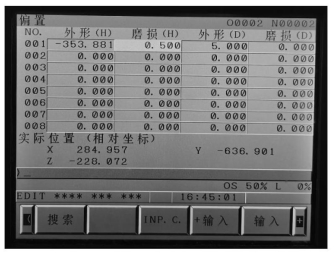

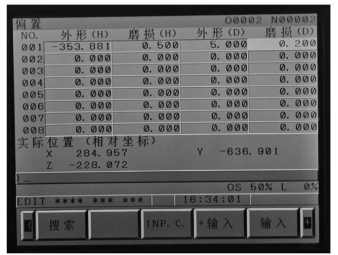

将按图纸中零件轮廓进行编程的粗加工程序输入到数控系统中,按下“OFS/SET”按键![]() ,显示刀具偏置界面,通过光标移动键将光标移动到对应刀号的磨损(H)位置,在缓冲区输入Z方向粗加工余量0.5 mm(一般为正值),如图5-6-3所示,再按下“输入”软键,系统会将Z方向粗加工余量储存到对应刀号的磨损(H)中,如图5-6-4所示。

,显示刀具偏置界面,通过光标移动键将光标移动到对应刀号的磨损(H)位置,在缓冲区输入Z方向粗加工余量0.5 mm(一般为正值),如图5-6-3所示,再按下“输入”软键,系统会将Z方向粗加工余量储存到对应刀号的磨损(H)中,如图5-6-4所示。

图5-6-3 缓冲区输入Z方向粗加工余量

图5-6-4 Z方向预留粗加工余量

通过光标移动键将光标移动到对应刀号的磨损(D)位置,在缓冲区输入刀具半径(X,Y)方向粗加工余量(一般为正值),如图5-6-5所示,再按下“输入”软键,系统会将Z方向粗加工余量储存到对应刀号的磨损(D)中(见图5-6-6)。

按下“自动模式”按钮![]() ,再按下“循环启动”按钮

,再按下“循环启动”按钮![]() ,粗加工程序自动开始运行,直至运行完毕。

,粗加工程序自动开始运行,直至运行完毕。

图5-6-5 缓冲区输入半径(X,Y)方向粗加工余量

图5-6-6 半径(X,Y)方向预留粗加工余量

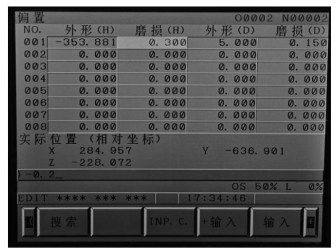

5.6.2 半精加工

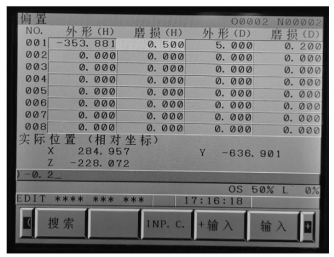

按下“OFS/SET”按键![]() ,按下“偏置”软键,显示刀具偏置界面,通过光标移动键将光标移动到对应刀号的磨损(H)位置,在缓冲区输入Z方向半精加工吃刀量=-(Z方向实际粗加工余量0.4 mm-预留半精加工余量0.2 mm),如图5-6-7,再按下“+输入”软键,得到Z方向理论半精加工余量0.3 mm(实际为0.2 mm),如图5-6-8所示。

,按下“偏置”软键,显示刀具偏置界面,通过光标移动键将光标移动到对应刀号的磨损(H)位置,在缓冲区输入Z方向半精加工吃刀量=-(Z方向实际粗加工余量0.4 mm-预留半精加工余量0.2 mm),如图5-6-7,再按下“+输入”软键,得到Z方向理论半精加工余量0.3 mm(实际为0.2 mm),如图5-6-8所示。

图5-6-7 缓冲区输入Z方向半精加工吃刀量

图5-6-8 Z方向理论半精加工余量

通过光标移动键将光标移动到对应刀号的磨损(D)位置,在缓冲区输入半径方向半精加工吃刀量=-(半径方向实际粗加工余量0.15 mm-预留半精加工余量0.1 mm),如图5-6-9所示,再按下“+输入”软键,得到半径(X,Y)方向理论半精加工余量0.15 mm(实际为0.1 mm),如图5-6-10所示。

图5-6-9 缓冲区输入半径方向半精加工吃刀量

图5-6-10 修正后的半径方向理论半精加工余量

将精加工程序输入到数控系统中,按下“自动模式”按钮![]() ,再按下“循环启动”按钮

,再按下“循环启动”按钮![]() ,加工程序自动开始运行,直至运行完毕。

,加工程序自动开始运行,直至运行完毕。

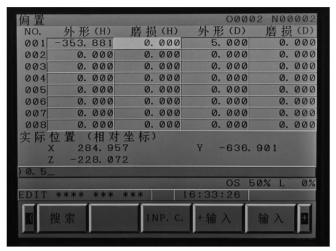

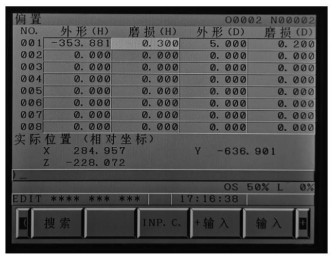

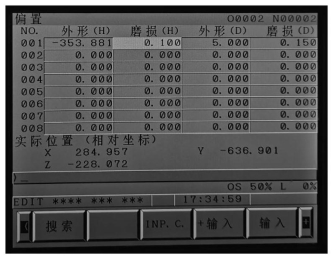

5.6.3 精加工

按下“OFS/SET”按键![]() ,显示刀具偏置界面,通过光标移动键将光标移动到对应刀号的磨损(H)位置,在缓冲区输入Z方向精加工吃刀量=-Z方向实际半精加工余量0.2 mm,如图5-6-11所示,再按下“+输入”软键,得到Z方向理论精加工余量0.1 mm(实际为0),如图5-6-12所示。

,显示刀具偏置界面,通过光标移动键将光标移动到对应刀号的磨损(H)位置,在缓冲区输入Z方向精加工吃刀量=-Z方向实际半精加工余量0.2 mm,如图5-6-11所示,再按下“+输入”软键,得到Z方向理论精加工余量0.1 mm(实际为0),如图5-6-12所示。

图5-6-11 缓冲区输入Z方向精加工吃刀量

图5-6-12 修正后的理论Z方向精加工余量

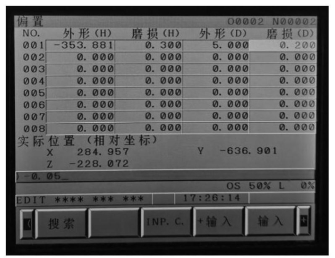

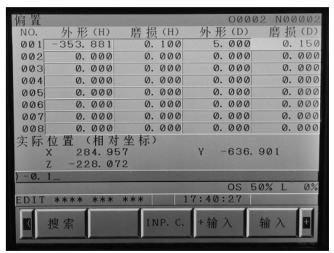

通过光标移动键将光标移动到对应刀号的磨损(D)位置,在缓冲区输入半径方向精加工吃刀量=-半径方向实际半精加工余量0.1 mm,如图5-6-13所示,再按下“+输入”软键,得到修正后的理论半径方向半精加工余量0.05 mm(实际为0),如图5-6-14所示。

图5-6-13 缓冲区输入半径方向精加工吃刀量

图5-6-14 理论半径方向精加工余量

修正后重新运行精加工程序即可。

FANUC数控铣床自动加工

任务5.7 数控铣床维护

数控铣床按主轴安装位置分为卧式和立式数控铣床,按控制方式分为开环、半闭环和全闭环数控铣床,按性能参数分为经济型、中档和高档数控铣床。数控铣床类型不同,维护内容也有所不同,此任务主要是对数控铣床的机械维护进行描述。

5.7.1 数控铣床机械维护

1.主传动链的维护

定期调整主轴驱动带的松紧程度,防止因带打滑造成丢转现象;检查主轴润滑的恒温油箱,调节温度范围,及时补充油量,并清洗过滤器;主轴中刀具夹紧装置长时间使用后会产生间隙,影响刀具的夹紧,需及时调整液压缸活塞的位移量。

2.滚珠丝杠螺纹副的维护

定期检查、调整丝杠螺纹副的轴向间隙,保证反向传动精度和轴向刚度;定期检查丝杠与床身的连接是否有松动;丝杠防护装置有损坏要及时更换,以防灰尘或切屑进入。

3.刀库及换刀机械手的维护

严禁把超重、超长的刀具装入刀库,以免机械手换刀时掉刀或刀具与工件、夹具发生碰撞;经常检查刀库的回零位置是否正确,检查机床主轴回换刀点位置是否到位,并及时调整;开机时,应使刀库和机械手空运行,检查各部分工作是否正常,特别是各行程开关和电磁阀能否正常动作;检查刀具在机械手上锁紧是否可靠,发现不正常应及时处理。

4.液压、气压系统维护

定期对各润滑、液压、气压系统的过滤器或分滤网进行清洗或更换;定期对液压系统进行油质化验检查,添加和更换液压油;定期对气压系统分水滤气器放水。

5.机床精度的维护

定期进行机床水平和机械精度检查并校正。机械精度的校正方法有软、硬两种,其软方法主要是通过系统参数补偿,如丝杠反向间隙补偿、各坐标定位精度定点补偿、机床回参考点位置校正等;硬方法一般要在机床大修时进行,如进行导轨修刮、滚珠丝杠螺母副预紧调整反向间隙等。

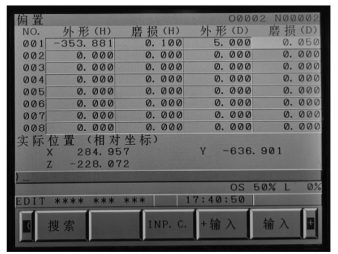

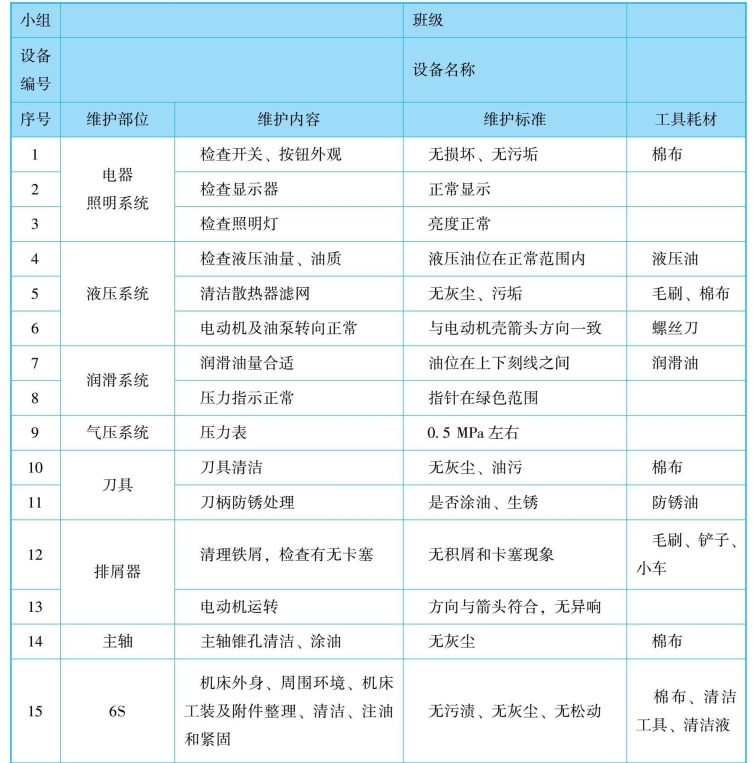

5.7.2 数控铣床的日常维护

每班分若干小组,每组6人,完成日常维护,内容见表5-7-1。

表5-7-1 数控铣床日常维护

FANUC数控铣床保养与维护