4.6.3 数控车床常用加工流程

1.粗加工

在粗加工程序中一般都会通过程序留有相应的加工余量,所以粗加工时将粗加工程序输入到数控系统中,调用粗车刀按下“自动模式”按钮![]() ,再按下“循环启动”按钮

,再按下“循环启动”按钮![]() ,粗加工程序自动开始运行,直至运行完毕。

,粗加工程序自动开始运行,直至运行完毕。

图4-6-3 工件系设定界面

图4-6-4 设定刀尖半径与刀尖方位号

2.半精加工

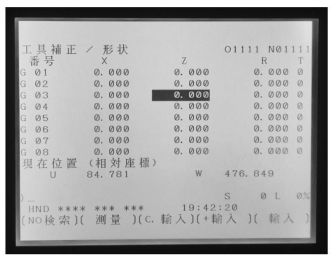

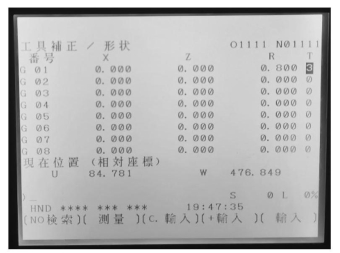

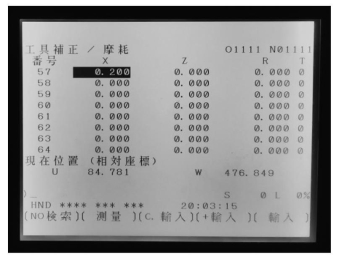

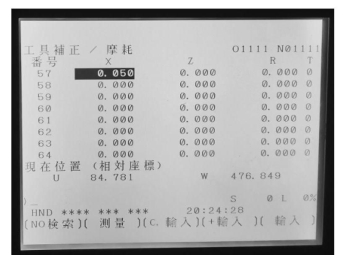

按下“OFF/SET”按键![]() ,按下“补正”软键,显示刀具补正界面,再按下“磨耗”软键,显示刀具磨损值修正界面,如图4-6-5所示,通过光标移动键将光标移动到刀具磨损位置(X方向),在缓冲区输入对应(01号)刀具X方向预留半精加工余量0.2 mm,如图4-6-6所示。若Z方向也需要预留半精加工余量,则将相应的余量值输入到对应刀具的“Z”磨损位置。若需要对刀尖半径值进行修正,则将如图4-6-4所示的刀尖半径修改为“0.4”。

,按下“补正”软键,显示刀具补正界面,再按下“磨耗”软键,显示刀具磨损值修正界面,如图4-6-5所示,通过光标移动键将光标移动到刀具磨损位置(X方向),在缓冲区输入对应(01号)刀具X方向预留半精加工余量0.2 mm,如图4-6-6所示。若Z方向也需要预留半精加工余量,则将相应的余量值输入到对应刀具的“Z”磨损位置。若需要对刀尖半径值进行修正,则将如图4-6-4所示的刀尖半径修改为“0.4”。

将精工程序输入到数控系统中,按下“自动模式”按钮![]() ,再按下“循环启动”按钮

,再按下“循环启动”按钮![]() ,加工程序自动开始运行,直至运行完毕。

,加工程序自动开始运行,直至运行完毕。

图4-6-5 输入X方向预留半精加工余量(直径值)(https://www.daowen.com)

图4-6-6 输入X方向精加工吃刀量(直径值)

3.精加工

一般来讲,对刀时采用千分尺测量的尺寸足够精确,精车后工件尺寸和程序设定尺寸相差无几。对于粗车刀,当刀尖磨钝后更换即可;对于半精车刀,当刀尖磨损后导致工件表面车削粗糙影响精车精度即可更换;对于精车刀,当刀尖磨损后通过补偿刀具磨损值的方法来保证工件加工精度,若通过修改磨损值也无法保证加工精度,则必须更换刀具。

刀具磨损值的修正方法如下:

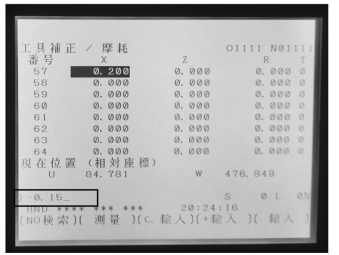

按下“OFF/SET”按键![]() ,按下“补正”软键,显示刀具补正界面,再按下“磨耗”软键,显示刀具磨损值修正界面(见图4-6-6)。通过光标移动键将光标移动到刀具磨损位置(X方向),在缓冲区输入对应(01号)刀具X方向精加工吃刀量=-X方向实际半精加工余量0.15 mm,如图4-6-7所示,再按下“+输入”软键,得到理论X方向精加工余量0.05 mm(实际为0)。若Z方向也有尺寸精度,则将相应的Z方向实际半精加工余量值执行“+输入”输入到对应刀具的“Z”磨损位置。若需要对刀尖半径值进行修正,则将图4-6-4所示的刀尖半径修改为“0.2”,并在刀具磨损界面对相应的刀尖半径进行修正。

,按下“补正”软键,显示刀具补正界面,再按下“磨耗”软键,显示刀具磨损值修正界面(见图4-6-6)。通过光标移动键将光标移动到刀具磨损位置(X方向),在缓冲区输入对应(01号)刀具X方向精加工吃刀量=-X方向实际半精加工余量0.15 mm,如图4-6-7所示,再按下“+输入”软键,得到理论X方向精加工余量0.05 mm(实际为0)。若Z方向也有尺寸精度,则将相应的Z方向实际半精加工余量值执行“+输入”输入到对应刀具的“Z”磨损位置。若需要对刀尖半径值进行修正,则将图4-6-4所示的刀尖半径修改为“0.2”,并在刀具磨损界面对相应的刀尖半径进行修正。

修正后重新运行加工程序即可。

图4-6-7 理论X方向精加工余量

FANUC数控车床自动加工