4.5.1 程序图形仿真校验

以表4-5-1所示的加工程序为例,编辑模式下将程序完整地输入到数控系统,通过手动和手轮模式完成工件坐标系设定,就可以进行图形仿真校验了。具体操作如下:

(1)按下“自动模式”按钮![]() ,机床进入加工状态。

,机床进入加工状态。

(2)按下“机床锁住”按钮![]() ,在程序运行过程中各个进给轴锁住不动,防止仿真过程中撞刀,但在显示器中可以显示刀具位置的变化。

,在程序运行过程中各个进给轴锁住不动,防止仿真过程中撞刀,但在显示器中可以显示刀具位置的变化。

(3)按下“空运行”按钮![]() 后,所有的F进给指令失效,机床全部以G00设定的速度运行,这样可以提高图形仿真过程中的运行速度。

后,所有的F进给指令失效,机床全部以G00设定的速度运行,这样可以提高图形仿真过程中的运行速度。

(4)图形显示设置。

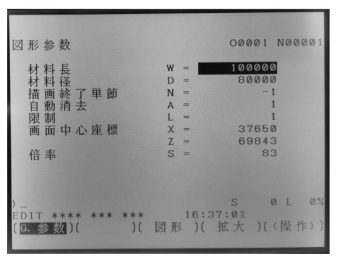

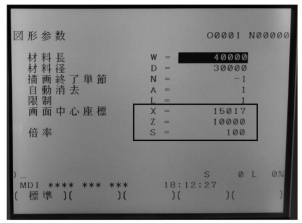

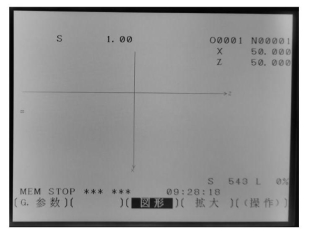

①设置图形中工件长度和直径。按下“图形”按键![]() ,显示图形参数设置画面(见图4-5-1),可以设定工件长度W和工件直径D,单位为0.001 mm,也就是说长度为40 mm、直径为30 mm的工件,输入值应当为D=40000,W=30000,输入方法为:将光标键移动到所需设置的参数处,在缓冲区输入相应的数据,然后按“输入”按键

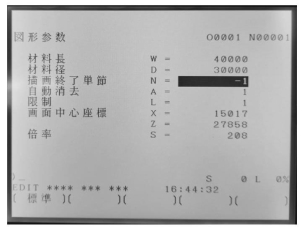

,显示图形参数设置画面(见图4-5-1),可以设定工件长度W和工件直径D,单位为0.001 mm,也就是说长度为40 mm、直径为30 mm的工件,输入值应当为D=40000,W=30000,输入方法为:将光标键移动到所需设置的参数处,在缓冲区输入相应的数据,然后按“输入”按键![]() ,如图4-5-2所示。

,如图4-5-2所示。

②设置图形中心坐标和绘图比例(倍率)。在工件长度和直径输入到系统中后,系统会自动计算图形的中心坐标和绘图比例(倍率),如图4-5-2所示,中心坐标表示工件坐标系原点在图形画面中的位置,绘图比例可以调整刀路在图形画面中显示的大小。

图4-5-1 图形参数设置画面

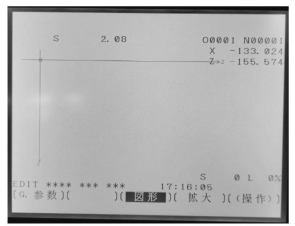

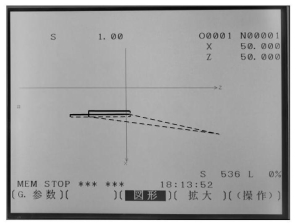

③显示图形画面。按下“向前扩展”按键![]() ,系统回到图形参数设置画面,再按下“图形”功能软键,即可显示出图形坐标原点的位置,如图4-5-3所示。

,系统回到图形参数设置画面,再按下“图形”功能软键,即可显示出图形坐标原点的位置,如图4-5-3所示。

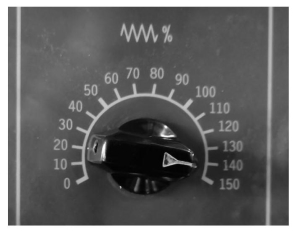

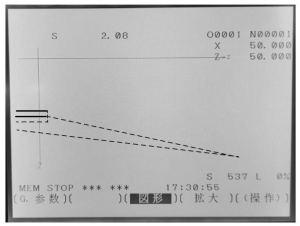

④运行机床加工程序。按下“循环启动”按钮![]() ,机床程序开始运行,在运行过程当中可以通过“进给倍率控制”旋钮(见图4-5-4)来控制程序的运行速度,同时图形画面会显示完整的刀具轨迹,虚线代表G00快速进给,实线代表切削时的按设定进给速度进给。仿真的刀具轨迹如图4-5-5所示。

,机床程序开始运行,在运行过程当中可以通过“进给倍率控制”旋钮(见图4-5-4)来控制程序的运行速度,同时图形画面会显示完整的刀具轨迹,虚线代表G00快速进给,实线代表切削时的按设定进给速度进给。仿真的刀具轨迹如图4-5-5所示。

图4-5-2 输入工件长度和直径

图4-5-3 图形显示界面

图4-5-4 进给倍率旋转刻度盘

图4-5-5 刀具仿真轨迹(https://www.daowen.com)

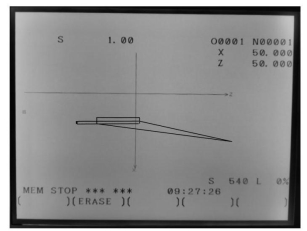

⑤图形中心坐标修改。通过加工程序运行可以看出,系统自动计算的刀具中心位置很多情况下并不能完全显示刀路,可以通过手动修改图形中心坐标和绘图比例来使刀路显示完全。一般可以将工件坐标系原点Z坐标轴调整到画面显示中心位置,为了显示出完整的刀路,调整中心坐标和绘图比例如图4-5-6所示,程序重新运行后刀路显示如图4-5-7所示。

图4-5-6 图形中心坐标和绘图比例

图4-5-7 调整后刀路显示

⑥图形清除。在图形显示界面按下“操作”功能软键,显示如图4-5-8所示画面,按下“清除”“ERASE”功能软键,图形清除,如图4-5-9所示。

图4-5-8 刀路清除画面

图4-5-9 刀路清除

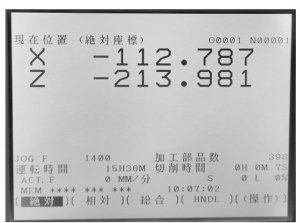

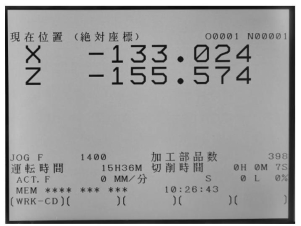

⑦坐标位置修正。机床进行刀路仿真校验时机床坐标轴处于锁住状态,但是系统中坐标位置却在发生变化,故会出现刀具位置与系统坐标位置不符的情况,运行程序就会出现撞车现象,对于采用相对编码器的机床回参考点即可,对于采用绝对编码器的机床则需要进行位置修正,方法如下:按下“位置”按键![]() ,显示坐标画面(见图4-5-10),按下“操作”软键,再按下“功能”软键

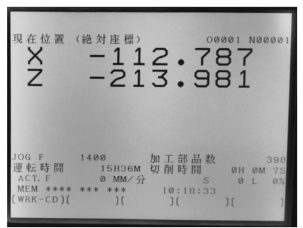

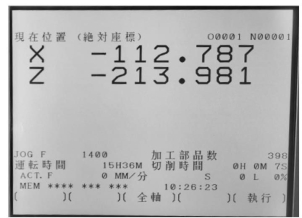

,显示坐标画面(见图4-5-10),按下“操作”软键,再按下“功能”软键![]() ,出现坐标修正画面(见图4-5-11),按下“WRK-CD”功能软键,显示出如图4-5-12所示画面,按下“全轴”功能软键,坐标修正,如图4-5-13所示。

,出现坐标修正画面(见图4-5-11),按下“WRK-CD”功能软键,显示出如图4-5-12所示画面,按下“全轴”功能软键,坐标修正,如图4-5-13所示。

图4-5-10 绝对坐标画面

图4-5-11 坐标修正画面(WRK-CD)

图4-5-12 坐标修正画面(全轴)

图4-5-13 坐标修正