三、施工工艺流程

三、施工工艺流程

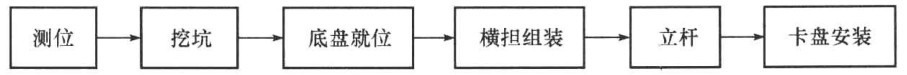

(一)架空线路的立杆施工工艺

架空线路的立杆工艺流程如图8-2所示。

图8-2 架空线路的立杆工艺流程图

1.测位

按设计坐标及标高测定坑位及坑深,钉好标桩,撒好灰线。

2.挖坑

按灰线位置及深度要求挖坑。当采用人力立杆时,坑的一面应挖出坡道。核实杆位及坑深达到要求后,平整坑底并夯实。

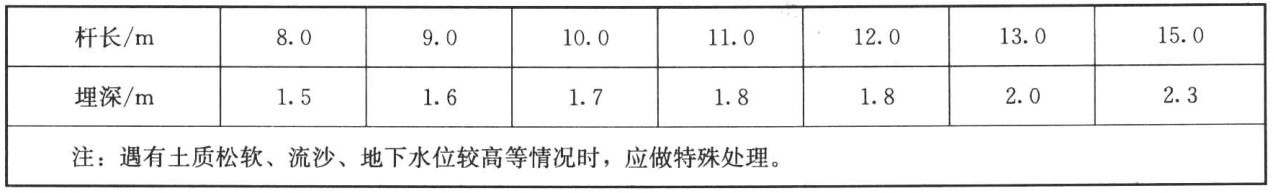

电杆埋设深度应符合设计规定,设计未作规定时,应符合表8-1所列的数值。

表8-1 电杆埋设深度

坑深允许偏差不应大于+100mm、一50mm;双杆基坑的根开中心偏差不应超过±30mm,两杆坑深宜一致。

3.底盘就位

用大绳拴好底盘,立好滑板,将底盘滑入坑内。用线坠找出杆拉中心,将底盘放手、找正。然后,用墨斗在底盘弹出杆位线。

4.横担组装

(1)将电杆、金具等分散运到杆位,并对照图纸核查电杆、金具等的规格和质量情况。

(2)用支架垫起杆身的上部,量出横担安装位置,套上抱箍,穿好垫铁及横担,垫好平光垫圈、弹簧垫圈,用螺母紧固。紧固时,注意找平、找正。然后,安装连板、杆顶支座抱箍、拉线等。横担组装应符合下列要求:

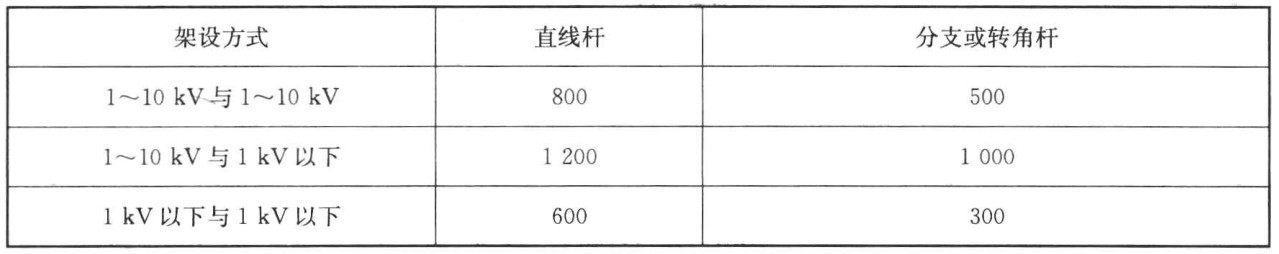

1)同杆架设的双回路或多回路线路,横担间的垂直距离不应小于表8-2的数值。

表8-2同杆架设线路横担间的最小垂直距离 mm

2)1kV以下线路的导线排列方式可采用水平排列;最大挡距不大于50m时,导线间的水平距离为400mm,但靠近电杆的两导线间的水平距离不应小于500mm。10kV及以下线路的导线排列方式及线间距离应符合设计要求。

3)横担的安装:当线路为多层排列时,自上而下的顺序为高压、动力、照明、路灯;当线路为水平排列时,上层横担距杆顶不宜小于200mm;直线杆的单横担应装于受电侧, 90度转角杆及终端杆应装于拉线侧。

4)横担端部上下歪斜及左右扭斜均不应大于20mm。双杆的横担,横担与电杆连接处的高差不应大于连接距离的5/1000;左右扭斜不应大于横担总长度的1/100。

5)螺栓的穿入方向一般为:水平顺线路方向,由送电侧穿入;垂直方向,由下向上穿入,开口销钉应从上向下穿。

6)使用螺栓紧固时,均应装设垫圈、弹簧垫圈,且每端的垫圈不应多于2个;螺母紧固后,螺杆外露不应少于2扣,但最长不应大于30mm,双螺母可平扣。

(5)用水泥砂浆将杆顶端严密封堵。

(6)安装针式绝缘子,并清除表面灰垢、附着物及不应有的涂料。

5.立杆

(1)机械立杆。汽车吊就位。在电杆的适当部位挂上钢丝绳,吊索拴好缆风绳,挂好吊钩,在专人指挥下,起吊就位。

当电杆顶部距离地面1m左右时,应停止起吊,检查各部件、绳扣等是否安全,确认无误后再继续起吊。

电杆起立后,调整好杆位,回填一步土,架上叉木,撤去吊钩及钢丝绳。然后,校正好杆身垂直度及横担方向(纵向可用经纬仪,横向可用线坠),再回填土。回填土时应将土块打碎,每回填500mm应夯实一次,填到卡盘安装部位为止。最后,撤去缆风绳及叉木。

电杆位置、杆身垂直度应符合下列要求:

1)直线杆的横向位移不应大于50mm。直线杆的倾斜、杆梢的位移不应大于杆梢直径的1/2。

2)转角杆的横向位移不应大于50mm。转角杆应向外角预偏,紧线后不应向内角倾斜,应向外角倾斜,其杆梢位移不应大于杆梢直径。

3)终端杆应向拉线侧预偏,其预偏值不应大于杆梢直径。紧线后不应向受力侧倾斜。

4)双杆立好后应正直,双杆中心与中心桩之间的横向位移不应大于50mm;迈步不应大于30mm;根开不应超过±30mm。

(2)人力立杆。绞磨就位。根据需要,打好地锚钎子,用钢丝绳将地锚钎子与绞磨连接好。然后装滑轮组,穿钢丝绳,立人字抱杆(抱杆角度要适当)。在电杆的适当部位挂上钢丝绳(吊牵),拴好缆风绳及前后横绳,挂好吊钩,在专人指挥下,起吊就位。

当电杆顶部离地面1m左右时,应停止起吊,检查地锚钎子、人字抱杆、绳扣等是否安全,确认无误后,再继续起吊。

电杆起立后,调整好杆位,回填一步土,架上叉木,撤去吊钩及钢丝绳(吊索)。然后,校正好杆身垂直度及横担方向(纵向可用经纬仪,横向可用线坠),再回填土。回填土时应将土块打碎,每回填500mm应夯实一次,填到卡盘安装部位为止。最后,撤去缆风绳、前后横绳及叉木。

电杆位置、杆身垂直度的要求同机械立杆。

6.卡盘安装

(1)将卡盘分散运至杆位,核实卡盘埋设位置及坑深,将坑底找平,并夯实。

卡盘安装应符合下列要求:

1)卡盘上口距离地面小应小于350mm。

2)直线杆卡盘应与线路平行并应在电杆左、右侧交替埋设;终端杆卡盘应埋设在受力侧,转角杆应分上、下两层埋设在受力侧。

(2)将卡盘放入坑内,穿上抱箍,垫好垫圈,用螺母紧固。检查无误后回填土。回填土时应将土块打碎,每回填500mm应夯实一次,并设高出地面300mm的防沉土台。

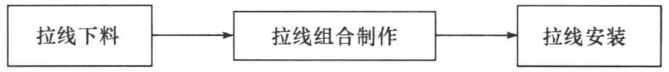

(二)架空线路的拉线施工工艺

架空线路的拉线工艺流程如图8-3所示。

图8-3 架空线路的拉线工艺流程图

1.拉线下料

(1)根据规范和设计要求、拉线的组合方式确定拉线上、中、底把的长度及股数。每把铅丝合成的股数应不少于三股,底把股数应比上、中把多两股。

(2)当使用铅丝时,应先拉直;使用钢绞线时,应在需要断线处的两侧用绑铅丝缠绕;然后下料。

2.拉线组合制作

(1)使用铅丝时,应将铅丝绞成合股。绞合时,应使每股铅丝受力一致,绞合均匀。

(2)上、中、底把连接处械扣鼻圈,安装拉线绝缘子,缠绕制作。一般混凝土电杆的拉线可不装设拉线绝缘子,但穿越导线的拉线及水平拉线应装设绝缘子。在断线情况下,拉线绝缘子距离地面不应小于2.5m。

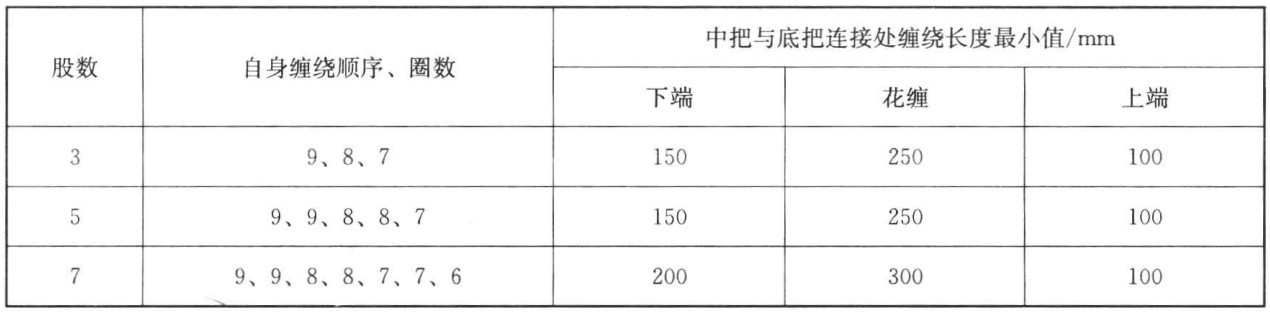

拉线的连接缠绕、固定应符合下列要求:

1)铅丝拉线可自身缠绕固定,中把与底把连接处可另敷铅丝缠绕,缠绕应整齐、紧密,缠绕顺序、圈数及长度见表8-3。

表8-3 缠绕顺序、圈数及长度

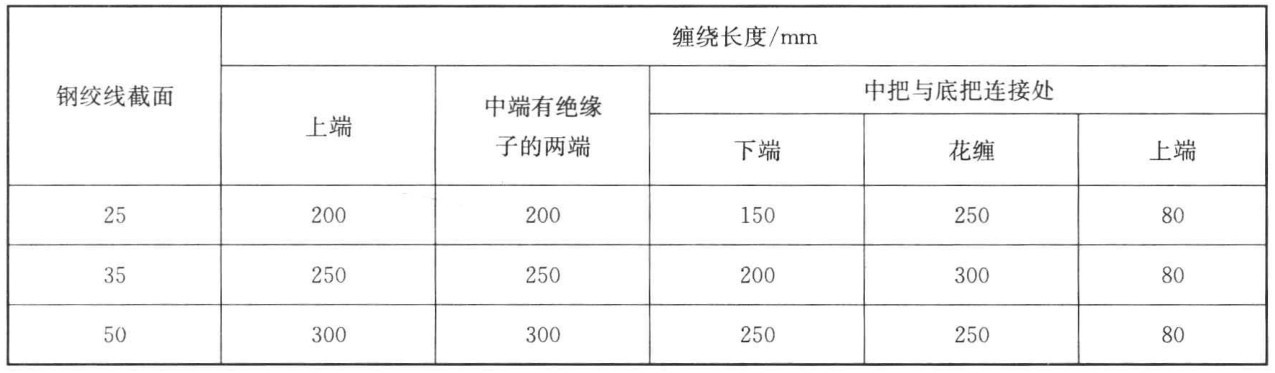

2)钢绞线拉线可使用钢索卡或铅丝缠绕固定。

①使用钢线卡固定时,每个连接端不得少于两个钢线卡。中把的下端不应单独使用钢线卡固定,还应用铅丝缠绕固定。

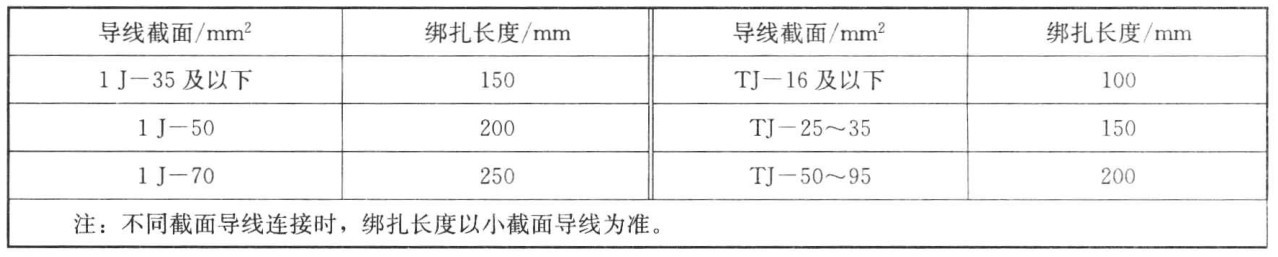

②使用铅丝缠绕时,应缠绕整齐、紧密,缠绕长度见表8-4。

表8-4 缠绕长度最小值

3)使用UT型线夹、楔形线夹时,线夹舌板与拉线接触应紧密,受力后无滑动现象。拉线断头处与拉线主线应可靠固定(可使用铅丝缠绕)。

4)UT型线夹或花篮螺栓的螺杆应露扣,并应有不小于1/2螺杆丝扣长度可供调紧。调整后UT型线夹的双螺母应并紧,花篮螺栓应封固(可使用铅丝缠绕)。

5)拉线棒与接线盘连接后,其圆环开口处应用铅丝缠绕或焊接;当拉线棒与拉线盘的连接使用螺杆时,应垫方形垫圈,并用双螺母固定。接线棒露出地面长度为500~700mm。

6)拉线两端的扣鼻圈内应垫好心形环。

3.拉线安装

(1)将已安装好底把的拉线盘滑入坑内,找正后,分层填土夯实。用拉线抱箍将拉线上端固定在电杆上。

拉线安装应符合下列要求:

1)拉线与电杆的夹角不宜小于45°,当受环境限制时,不应小于30°。水平拉线的拉桩坠线与拉桩杆夹角不应小于30°。

2)终端杆及耐胀杆承力拉线应与线路方向对正;分角拉线应与线路分角线方向对正;防风拉线应与线路方向垂直。

3)拉线盘的埋设深度最低不应低于1.3m,且应符合设计要求。

4)水平拉线的拉桩杆的埋设深度不应小于杆长的1/6,拉线距路面中心的垂直距离不应小于6m,拉桩坠线与拉桩杆夹角不应小于30°,拉桩杆应向张力反方向倾斜10°~20°,坠线上端距杆顶应为250mm;水平拉线对通车路面边缘的垂直距离不应小于5m。

5)当拉线位于交通要道或人易接触的地方,须加装竹套管保护。竹套管上端垂直距地面不应小于1.8m,并应涂有明显标志(如红、白相间的油漆)。

(2)撑杆的安装,撑杆埋深不宜小于0.5m,并设有防沉措施。撑杆与主杆之间夹角应为30°,允许偏差为±5°。

(3)进行拉线中、底把连接。可使用紧线器拉紧拉线,并使终端杆及转角杆问拉线侧倾斜,应保证使紧线后的终端杆及转角杆向拉线侧的倾斜不大于一个电杆稍径;水平拉线的拉桩杆向张力反方向倾斜15°~20°。

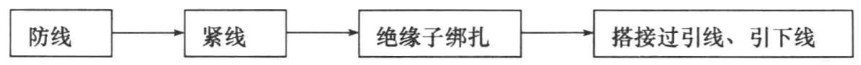

(三)架空线路的导线架设施工工艺

架空线路的导线架设工艺流程如图8-4所示。

图8-4 架空线路的导线架设工艺流程图

1.放线

将导线运到线路首端(紧线处),用放线架架好线轴,然后放线。

一般放线有两种方法:一种方法是将导线沿电杆根部放开后,再将导线吊上电杆;另一种方法是在横担上装好开口滑轮,一边放线一边逐挡将导线吊放在滑轮内前进。

(1)放线过程中,应对导线进行外观检查,不应发生磨伤、断股、扭曲、金钩、断头等现象。当导线发生下列状况、应采取相应措施。

1)当导线在同一处损伤,同时符合下列情况时,应将损伤处棱角与毛刺用0号砂纸磨光,可不作补修:

①单股损伤深度不小于直径1/2。

②钢芯铝绞、钢芯铝合金绞线损伤截面面积小于导电部分截面面积的5%,且强度损失小于4%

③单金属绞线损伤截面面积小于4%。

2)当导线在同一处损伤状况超过以上范围时,均应进行补修。补修做法应符合施工及验收规范的规定。

(2)导线宜避免接头,不可避免时,接头应符合下列要求:

1)在同一档路内,一根导线上的接头不应超过一个。导线接头位置与导线固定处的距离应大于0.5m,当有防震装置时,应在防震装置以外。

2)不同金属、不同规格、不同绞制方向的导线严禁在挡距内连接。

3)当导线采用缠绕方法连接时,连接部分的线股应缠绕良好,不应有断股、松股等缺陷。

4)当导线采用钳压管连接时,应清除导线表面和管内壁的污垢。连接部位的铝质接触面应涂一层电力复合脂,用细钢丝刷清除表面氧化膜,保留涂料,进行压接。压口数及压口位置、深度等应符合规范规定。

5)1kV以上线路采用绝缘线架设时,放线过程中不应损伤导线的绝缘层及出现扭、弯等现象。

2.紧线

(1)在线路末端将导线卡固在耐张线夹上或绑回头挂在蝶式绝缘子上。

裸铝导线在线夹上或在蝶式绝缘子上固定时,应缠包铝带,缠绕方向应与导线外层绞股方向一致,缠绕长度应超出接触部分30mm。

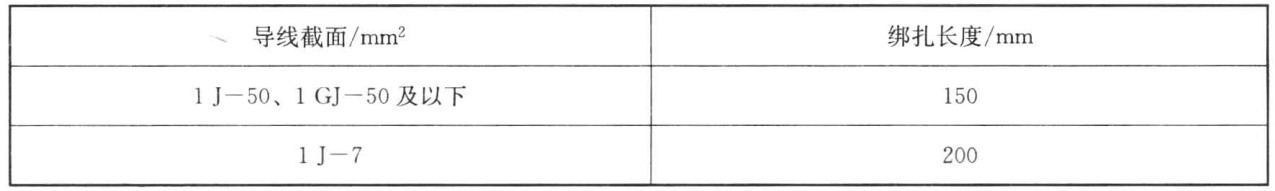

裸铝导线在蝶式绝缘子上的绑扎长度见表8-5。

表8-5 裸铝导线在蝶式绝缘子绑扎长度值

(2)绑扎用的绑线,应选择与导线同金属的单股线,其直径不应小于2mm。

(3)绝缘子安装应有符合下列规定:

1)安装应牢固、连接可靠、防止积水。

2)安装应清除表面灰垢、附着物及不应有的涂料。

3)绝缘子裙边与带电部位间隙不应小于50mm。

(4)悬式绝缘子安装还应符合下列规定:

1)与电杆、电线金具连接处,无卡压现象。

2)耐张串上的弹簧销子、螺栓及穿钉应由上向下穿。

3)悬垂串上的弹簧销子、螺栓及穿钉应向受电侧穿入。两边线应由内向外,中线应由左向右穿入。

(5)在首端杆上,挂好紧线器或在地锚上拴好倒链。先将两边线用人力初步拉紧,然后用紧线器或倒链紧线。观测导线弛度达到要求后,将导线卡固在耐张线夹上或套在蝶式绝缘子上绑回头(裸铝导线应缠包铝带),最后,平衡绷起其他导线,注意调整好各导线的弛度,并找平。

1)导线架设后,导线对地及交叉跨越距离,应符合设计要求。

2)导线紧好后,弧垂的误差不应超过设计弧垂的±5%。同挡内各相导线弧垂宜一致,在满足弧垂允许误差规定时,各相间弧垂的相对误差,不应超过200mm。

3.绝缘子绑扎

直线杆的导线在针式绝缘子上的固定绑扎,应先由直线角度杆或中间杆开始,然后逐个向两端绑扎。

针式绝缘子绑扎应符合下列要求:

(1)直线角度杆的导线应固定在针式绝缘子转角外侧的槽内。

(2)直线跨越杆的导线应采用双绝缘子固定,导线本体不应在固定处出现角度。

(3)高压线路直线杆的导线应固定在针式绝缘子顶部的槽内,并绑双十字;低压线路直线杆的导线可固定在针式绝缘子侧面的槽内,可绑单十字。

4.搭接过引、引下线

在耐张杆、转角杆、分支杆、终端杆上搭接过引线或引下线。

搭接过引线、引下线应符合下列要求:

(1)过引线应呈均匀弧度、无硬弯;必要时应加装绝缘子。

(2)搭接过引线、引下线,应与主导线连接,不得与绝缘子回头绑扎在一起;铝导线间的连接一般应采用并沟线夹,但70mm2及以下的导线可以采用绑扎连接,绑扎长度不应小于表8-6中的规定数值。

表8-6 过引线绑扎长度值

(3)铜、铝导线的连接应使用铜铝过渡线夹,或有可靠的过渡措施。

(4)10kV线路采用并沟线夹连接过渡引线时,线夹数量不应少于2个;连接面应平整、光洁,导线及并沟线夹槽内应清除化膜,涂电力复合脂。

(5)1~10kV线路每相过引线、引下线与邻相的过引线、引下线或导线之间,安装后的净空距离不应小于300mm;1kV以下线路不应小于150mm。

(6)线路的导线与拉线、电杆或构架之间安装后的净空距离,1~10kV时,不应小于200mm;1kV以下时,不应小于100mm。

(7)1kV以下线路采用绝缘导线时,接头应符合现行国家规范规定,并应进行绝缘包扎。

(8)架空配电线路的防雷与接地应符合设计及规范规定。