8.2.3 定位误差计算

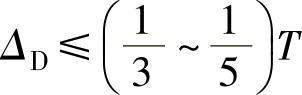

工件定位后,是否满足工序加工精度的要求,需要借助定位误差计算手段来进行判断。判断的基本准则是

式中 ΔD——定位误差(mm);

T——工件公差(mm)。

1.定位误差的产生

有一批工件,尽管所需定位的外圆、端面或内孔的加工在精度要求范围内,但其中找不到完全相同的两个零件,也就是说,一批工件的加工误差是不一致的。因此,每个工件在夹具中定位时,工件上各个表面的位置也不会完全一致,加工后各个工件的工序尺寸也会大小不一,形成误差。这种由定位引起的误差,称为定位误差。

更确切地说,定位误差产生的原因是使用夹具对一批工件按调整法加工时才能产生。所谓调整法是,当使用夹具对一批相同的零件进行加工时,只对首件进行试切调整;一旦调整好之后,对后面的工件不再作调整,而是按调整好后的定位位置,对这一批零件进行加工。

用试切法逐个加工工件不会产生定位误差。

2.定位误差的计算

定位误差包括基准不重合误差和基准位移误差两部分。

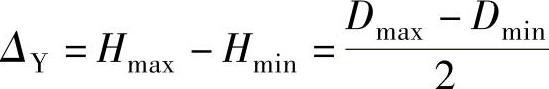

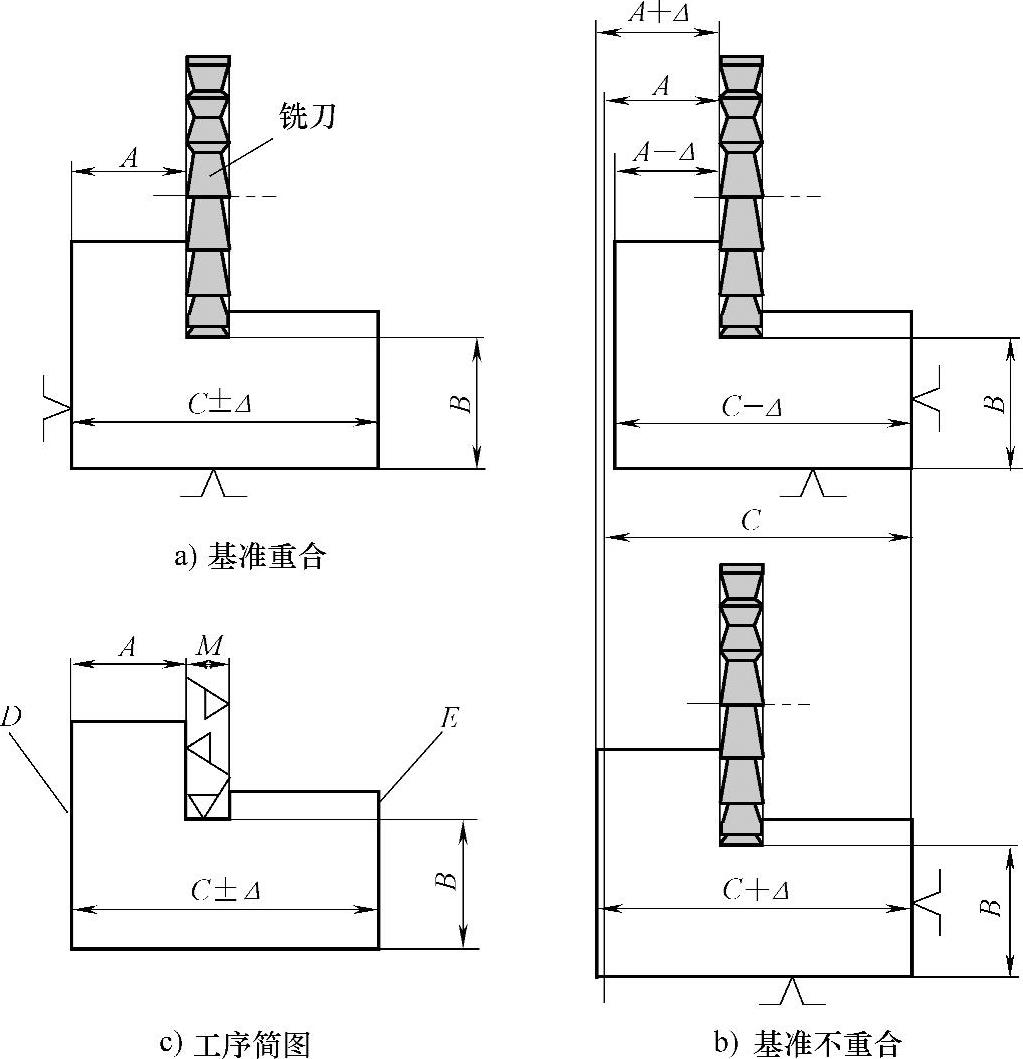

(1)基准不重合误差 定位基准与工序基准不重合而使工件尺寸产生加工误差,称为基准不重合误差,用ΔB表示。下面结合图8-14所示进行基准不重合误差的计算。

如图8-14a所示,在水平方向上,尺寸A的工序基准与定位基准重合,没有定位误差;在垂直方向上,尺寸B的工序基准与定位基准重合,也没有定位误差,即ΔB=0。

如图8-14b所示,在水平方向上,定位基准改为E面,则尺寸A的工序基准(D面)和定位基准(E面)不重合,因而存在定位误差。其误差的大小与上道工序加工的尺寸C±Δ有关。当DE长度尺寸为C时,则A尺寸不变;当DE长度尺寸为C-Δ时,则A尺寸改变为A-Δ;当DE长度尺寸为C+Δ时,则A尺寸改变为A+Δ。可见,随着C尺寸的改变,A尺寸变化了2Δ。这种由于基准不重合造成的误差就是基准不重合误差ΔB=2Δ,则定位误差ΔD为

ΔD=ΔB=2Δ

在垂直方向上,尺寸B的工序基准仍然与定位基准重合,不存在定位误差。

假定A尺寸为(20±0.15)mm,C公称尺寸为50mm,当基准不重合时,只有C尺寸的公差小于或等于工件要求公差的 时,即C尺寸为(50±0.05)mm,才符合允许的定位误差要求。

时,即C尺寸为(50±0.05)mm,才符合允许的定位误差要求。

(2)基准位移误差 由于工件定位基准面和定位元件工作表面的制造误差及配合间隙的影响,而使工件产生的加工误差称为基准位移误差,用ΔY表示。

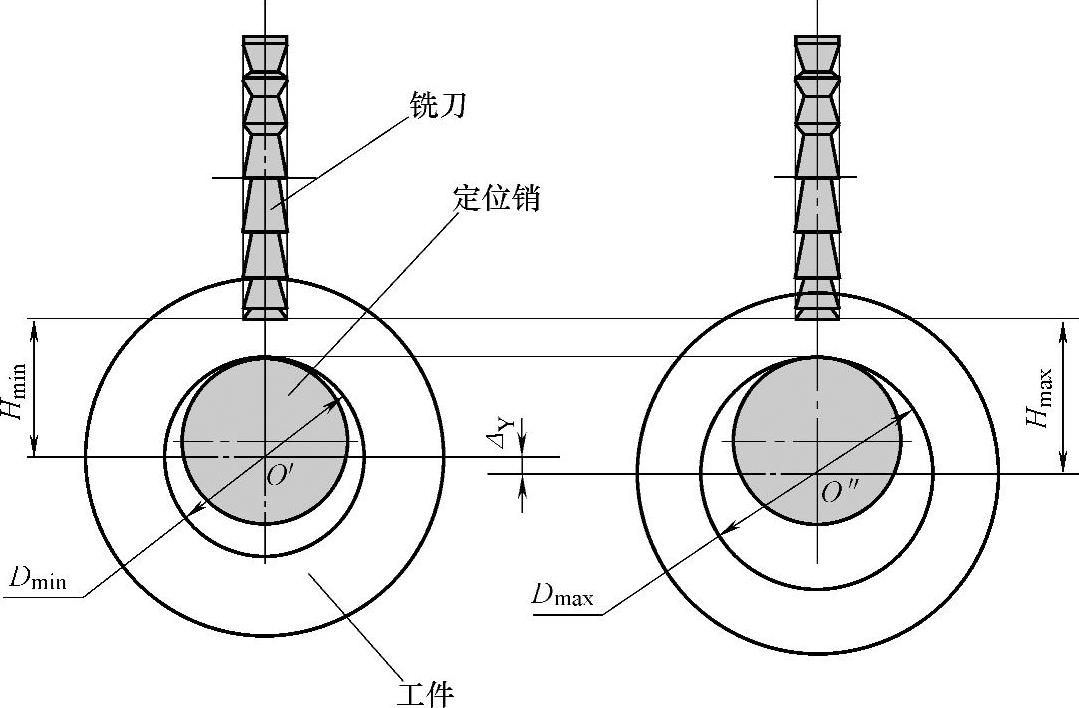

为计算简便,假定定位元件的尺寸不改变,仅零件的定位基面尺寸(孔D的尺寸)在上道工序加工中存在加工误差,如图8-15所示,计算基准位移误差的方法如下。

图8-15所示为以工件内孔作为定位基面,铣削外圆上键槽的基准位移误差。保证键槽底面与孔轴线的高度为H。由于工件在重力作用下,与定位销之间只在上端接触,因此,工件的定位基面(孔)的尺寸改变,将引起孔轴线(H尺寸的定位基准)沿高度方向移动,造成基准位移误差。

1)当孔的直径为Dmin时,孔的轴线位置在O′,此时H尺寸为Hmin。

2)当孔的直径为Dmax时,孔的轴线位置在O″,此时H尺寸为Hmax。则,基准位移误差为(https://www.daowen.com)

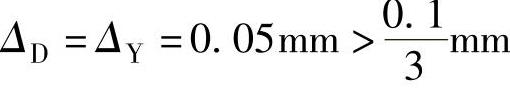

若给定孔的公差为0.1mm,则位移误差ΔY=0.05mm。这个位移误差直接反映在H尺寸上的变化,假定H尺寸的公差为TH=0.1mm,就有

此定位误差不满足要求。

图8-14 基准不重合误差计算图

图8-15 基准位移误差

3.定位误差的综合计算

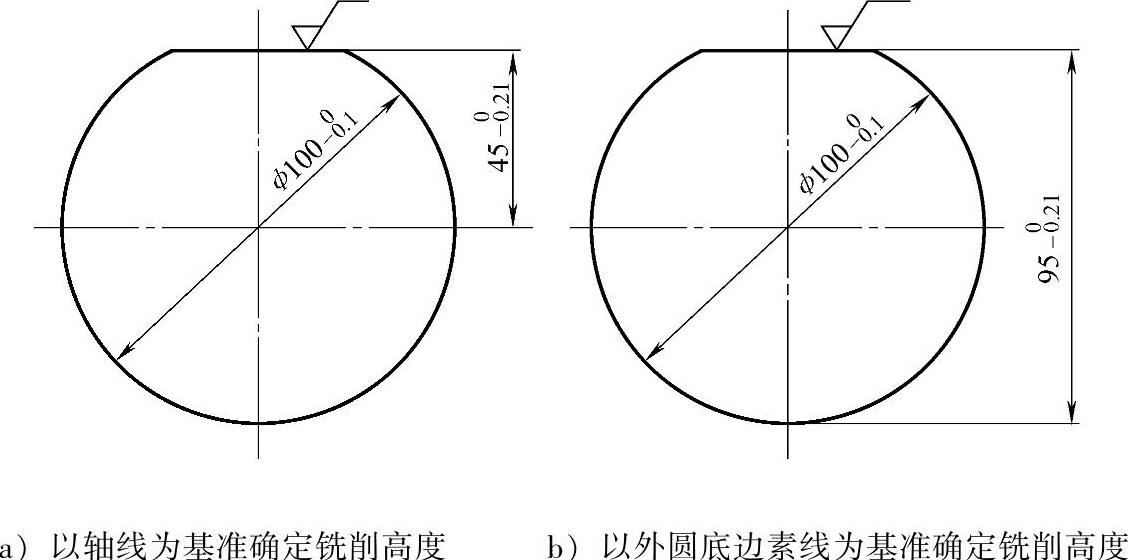

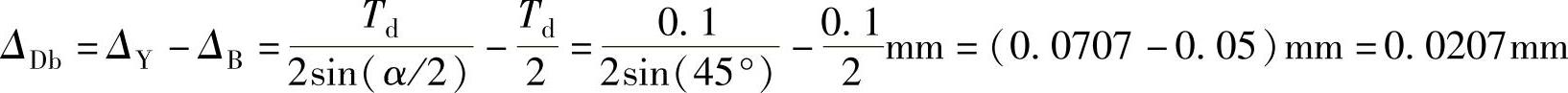

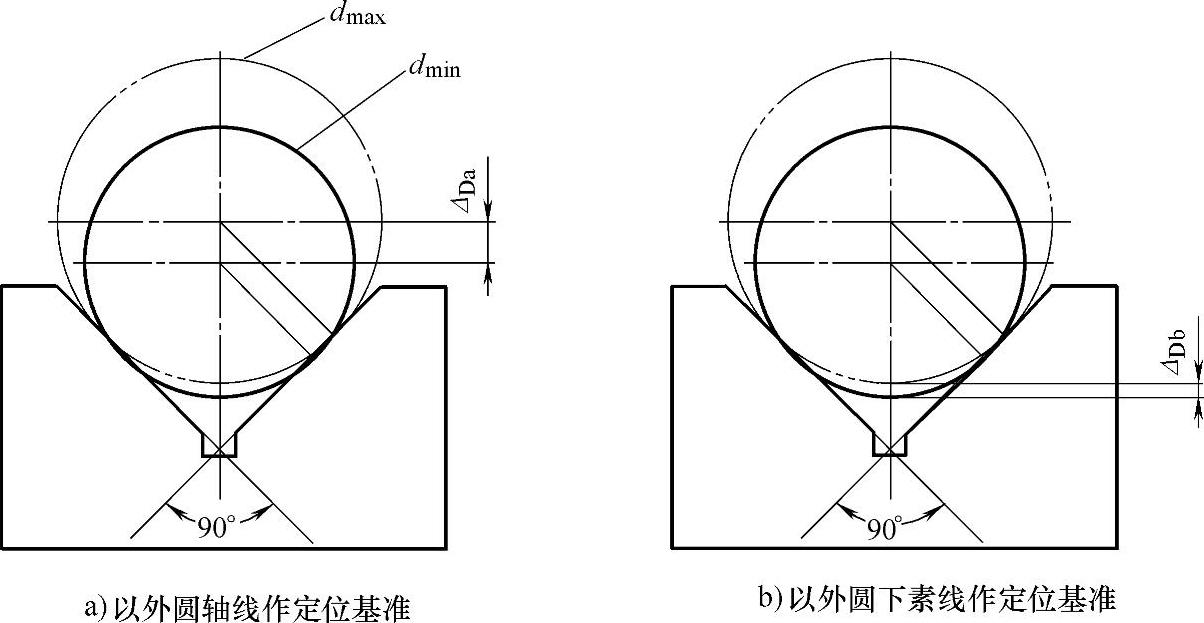

工件以外圆定位,定位元件采用V形块时,就有同时存在基准不重合误差和基准位移误差的情况。图8-16所示为以两种不同基准在圆柱表面上铣削一个平面的例子。

设d=ϕ1000-0.1mm,Td=0.1mm,H1=450-0.21mm,H2=950-0.21mm,TH=0.21mm

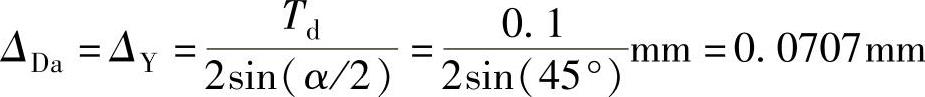

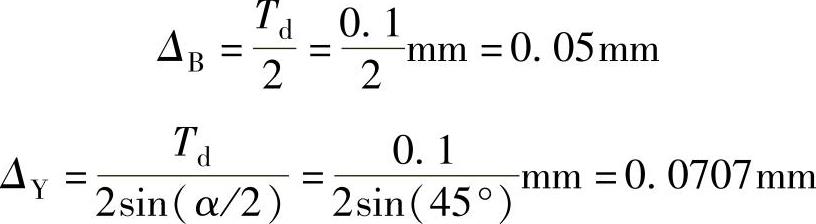

(1)不存在基准不重合误差时定位误差的计算 在V形块上定位是以外圆表面作为基面,体现的基准是工件轴线,而H1尺寸的基准为外圆轴线,则基准重合,不存在基准不重合误差;但从图8-17a中可看出,存在着基准位移误差,则定位误差ΔDa为

图8-16 以两种不同基准在圆柱表面上铣削一个平面

(2)存在基准不重合误差时定位误差计算 因H2的基准为下素线,则与基准不重合,存在基准不重合误差,如图8-17b所示,同时也存在基准位移误差,即

通过观察图8-17b,其定位误差要比图8-17a小,计算已经证明,正好小了一个ΔB,则定位误差ΔDb为

由此得出结论,工件按图8-17b所示定位时,H2的定位误差要小。

图8-17 以V形块定位时的误差计算