3.4.3 滚转轴稳定机设计

1.滚转轴稳定机组成

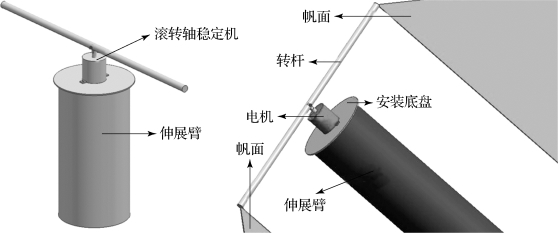

滚转轴稳定机(RSB)由结构模块、控制驱动模块和转杆机构3部分组成,滚转轴稳定机安装于太阳帆伸展臂端部,转杆机构绕伸展臂轴向转动,如图3-33所示。

图3-33 滚转轴稳定机组成图

2.滚转轴稳定机调节原理

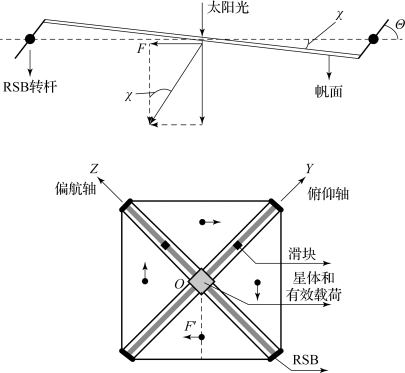

RSB接到转动指令后,转杆转过一定角度,从而带动帆面倾斜,太阳光压力就会在倾斜的帆面上产生分力,如图3-34所示;4个RSB同时转动,且转动的方向和角度均一致,因此4片三角形帆倾斜角度始终能够保持一致,太阳光压力在4片帆上产生的分力恰为2对共面力偶,这2对力偶共同产生了沿帆面法线方向的力矩,即滚转轴控制力矩。

RSB转杆与帆面45°角点相连接,如图3-34所示;其中伸展臂为充气式伸展臂,帆面和伸展臂均与中心箱体连接。RSB安装底盘固定于伸展臂端部,电机安装于底盘上,输出轴垂直于底盘平面;转杆安装于电机输出轴上,可以被电机带动旋转;转杆端部与帆面角点连接,每片帆面均有两个角点与各自邻近的转杆连接,当2个转杆同时转动时,帆面即被带动以帆面斜边中线为轴进行转动。

图3-34 滚转轴稳定机调节原理图

3.滚转轴稳定机设计参数仿真计算

RSB转杆长度是RSB设计优化的核心参数,其直接关系到帆面转动角度即滚转轴控制力矩大小和控制精度,也决定了RSB的设计性能以及电机性能需求,一旦RSB转杆长度确定,其他设计参数便可依此进行设计计算,因此RSB的设计工作主要放在对其转杆长度参数的优化仿真计算上。除此之外,需要设计计算的参数还包括:RSB转杆转动角度范围、RSB转杆极限转速、RSB转杆质量、RSB转杆转动惯量等。

RSB转杆长度设计约束:根据任务需求以及设计要素,需要考虑的设计约束如下:

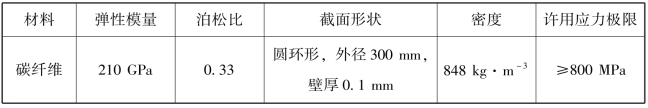

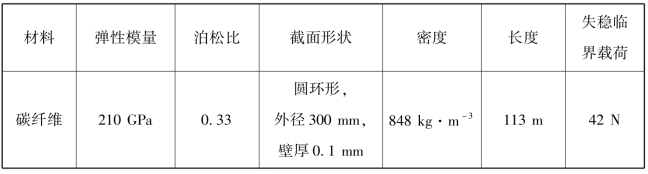

(1)RSB转杆采用拟定材料与拟定截面,参数如表3-11所示,要求其质量尽量小。

表3-11 RSB转杆参数

(2)为了方便太阳帆航天器总体收拢安装,RSB转杆长度取值在1.2~1.5 m范围内。

(3)帆面经过RSB伸杆旋转带动后,发生变形,其应力不能超过帆面材料屈服极限,并且安全系数大于3,其材料参数如表3-12所示。

表3-12 太阳帆帆面参数

(4)帆面达到最大转动角度时,RSB转杆与帆面连接点处受力,从而使转杆发生弯曲,转杆由此产生的应力不能超过其材料屈服极限,并且安全系数大于3。

(5)帆面转动变形后,角点通过RSB转杆施加给伸展臂端部一定的轴向力,此力要小于伸展臂失稳临界载荷,伸展臂材料、结构参数如表3-13所示。

表3-13 伸展臂参数

(6)帆面转动角度越大,其控制力矩也越大,越易于姿态控制,但是随之RSB转杆长度也会越长,所需星上资源也越多,因此,为了节省资源以及降低转杆质量,在满足太阳帆航天器姿态控制精度的前提下,帆面转动角度范围的上限应至少为0.17°,所以RSB转杆设计时就以此值作为帆面转动角度最大值的设计需求。(https://www.daowen.com)

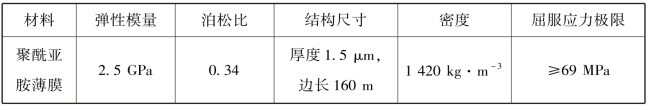

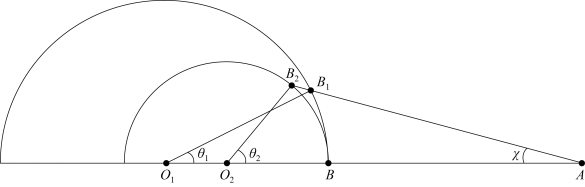

RSB转杆长度优化设计思路:由于必须满足帆面能转动0.17°的设计约束,因此RSB转杆长度的选取存在如下关系,如图3-35所示,AB对应帆面斜边一半长度,O1B为较长情况下的RSB转杆一半杆长,O2B为较短情况下的RSB转杆一半杆长,当AB帆面斜边转动一定角度χ时,对应的O1B转动θ1、O2B转动θ2,同时AB帆面的B点分别被拉伸到B1点与B2点。

图3-35 RSB转杆长度转角关系图

从图可以看出,当帆面需要转动一定角度时,RSB转杆长度越长,帆面被拉伸的程度越小,这对于帆面来说比较有利,但是会增加RSB转杆质量,不利于前述设计约束条件1,所以对于RSB转杆长度的设计优化思路为:在设计约束条件下尽量减小RSB转杆长度,并且通过有限元数值仿真来校核帆面材料应力、转杆弯曲应力以及伸展臂屈曲失稳,从而确定RSB转杆长度值。

RSB转杆长度设计仿真验证:设RSB转杆长度为L,帆面转角与RSB伸杆转角存在如下关系式:

为了使质量最小,依据设计约束条件2取RSB转杆长度为1.2 m,依据设计约束条件6帆面最小转动范围上限应≥0.17°,得出1.2 m RSB转杆转动最小值为23.5°,考虑一定冗余,取RSB伸杆转动范围为±30°,下面针对设计约束条件3、4、5进行验证。

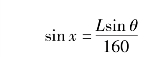

利用有限元软件建立太阳帆航天器四分之一模型,如图3-36所示,其边界条件为:帆面预应力场6 500 Pa;光压9.12e-6 Pa/m2;太阳帆四分之一模型左上角点强制位移(-0.08,0,0.3,单位m),太阳帆四分之一模型右下角点强制位移(0,-0.08,-0.3,单位m)(强制位移用于模拟帆面角点被RSB转杆旋转带动后被拉伸于空间位置)。通过非线性静力分析后,得出RSB转杆转动到极限位置±30°时的帆面应力结果。仿真结果显示,帆面最大应力为7.1 MPa,小于帆面材料屈服极限,安全系数大于3,满足设计约束条件3;通过提取帆面角点力为20.5 N,将其作用在RSB端部,通过有限元建模仿真,结果显示RSB转杆产生最大应力为1.87 MPa(图3-37),小于其材料许用应力极限,安全系数大于3,满足设计约束条件4;帆面角点作用在伸展臂端部的轴向力为36.672 N,小于其失稳临界载荷,满足设计约束条件5。

图3-36 太阳帆四分之一有限元模型

图3-37 RSB转杆应力云图

由此看出,当RSB取设计约束条件2中的最小值时,其他设计约束条件均验证满足,因此得出RSB转杆长度的优化设计取值为1.2 m,下面以此关键设计参数为准,进行RSB其他参数设计。

RSB转杆极限转速设计:RSB转杆极限转速是在RSB转杆长度确定后需要进行计算的另一个关键性能参数,它决定了RSB转杆转动的最大速度,即滚转轴姿态控制力矩变化速度问题,它与太阳帆航天器姿态控制方案设计密切相关。

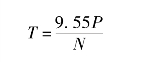

功率、转矩、转速之间的计算公式为

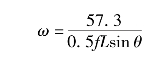

式中,T为转矩,由RSB转杆两端帆面拉力作用而得;P为功率,根据方形太阳帆航天器总体功率分配要求,此处取值为2 W;N为转速,即RSB转杆转动速度,单位为r/min。可以推导出如下公式:

式中,ω为RSB转杆转速,单位为°/s;f为帆面作用在RSB转杆端部拉力在垂直于扭矩力臂方向上的分力;L为RSB转杆长度;θ为RSB转杆转动角度。由上式可见,f与sin θ的乘积与转速ω呈反比例关系。再由RSB结构设计、与帆面连接关系可知:f与sin θ之间呈正相关关系,即帆面转角越大,帆面被拉伸程度就会越大,其作用在RSB转杆端部的拉力也就越大,那么帆面作用在RSB转杆端部拉力在垂直于扭矩力臂方向上的分力f也就越大。基于以上两点分析,可以得出:在帆面刚刚转动时,sin θ与f均趋近于0,此时刻理论上转速可以无限大,但是,帆面继续转动时,sin θ与f均同时增大,那么对应的转速也将随之减小,所以理论上RSB转杆转速不存在全过程极大值,只有全过程极小值,即发生在帆面转角达到转动上限0.17°时,此时代入上式相应数值得出转速值为20.83°/s。

由于RSB转杆极限转速将作为一个重要的约束输入提供给姿态控制方案设计,因此必须给出一个固定值,不能是无穷大,所以将帆面转角达到转动上限时对应的RSB转杆转速值作为RSB转杆极限转速。由于除此之外的帆面转动过程中任一状态对应的转速值都大于20.83°/s,因此将此值作为姿态控制方案设计时的RSB转杆极限转速约束条件,将保证RSB转杆全程不超过此转速,也就保证了在帆面转动全过程中其功率消耗不会超过2W的总体约束条件,否则如果选取大于20.83°/s的值作为姿态控制方案设计时的RSB转杆极限转速约束条件,就有可能使姿态控制时帆面转动的某个时刻其消耗功率大于2 W,给空间任务带来风险。

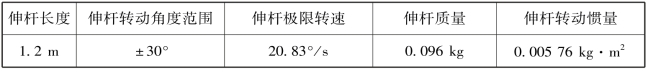

RSB转杆设计参数统计:综合上述参数计算仿真验证,我们可以得出一组优化设计后的RSB设计参数,如表3-14所示。其中的转杆质量与转杆转动惯量可以根据成熟的公式计算得出。

表3-14 RSB参数设计结果

以滑块和RSB作为太阳帆姿态控制执行机构,可以保证有效载荷与太阳帆的相对位置固定;对于太阳帆的展开过程没有特殊要求,执行机构简单紧凑,保障了太阳帆姿态控制系统的可靠性;而且结构简单,易于制造控制,成本低廉,可靠性高,同时也能够满足太阳帆姿态大角度快速机动的要求。太阳帆在变轨过程中,要经常进行较大角度的机动,光压力矩调节器通过改变太阳帆航天器的质心,从而产生太阳帆航天器的姿态控制力矩,进而控制太阳帆航天器的俯仰角和偏航角;RSB通过改变每个帆面的法线方向,进而控制太阳帆航天器的滚转角。采用基于滑块和RSB的姿态控制系统较为合适。