4.3.2 帆面镀膜方案

1.高反射率薄膜材料选择

太阳帆帆面需要在柔性聚酰亚胺基底上镀制高反射率薄膜以提高反射率。目前高反射率薄膜通常采用的材料为Au、Ag、Al,其中Au膜的反射率最高,可达95%以上,Ag膜的反射率次之,约为92%,Al膜的反射率在90%左右。Au材料非常昂贵,成本过高;Ag膜在空间环境下非常容易受到原子氧作用氧化发黑导致性能降低;而Al膜在被氧化时会在表面形成致密的氧化物阻止进一步的氧化反应,因此抗氧化性能较好。综合考虑以上因素,认为Al适用于太阳帆帆面的高反射率薄膜镀层。

2.高反射率薄膜镀制工艺

镀铝膜的制备采用磁控溅射的方法,这是因为从成膜的质量角度考虑,蒸发成膜与溅射成膜相比,无论在薄膜自身的致密度还是薄膜与基底结合的牢固度等方面都相去甚远,因此为了保障薄膜的质量,以选用溅射方法为佳。

柔性基底薄膜镀制设备采用现有大面积连续卷绕直流磁控溅射镀膜设备——JCJ-1200/3磁控溅射卷绕式镀膜设备(图4-37)。通过对磁控靶和镀膜工艺进行优化,对影响产品性能的主要工艺进行详细的研究,获得了最佳镀膜工艺参数。

图4-37 JCJ-1200/3磁控溅射连续卷绕镀膜设备

进行的镀膜工艺试验项目主要有:

a.基底离子束清洗活化工艺试验;

b.基底在不同温度下镀膜工艺试验;

c.不同溅射气体流量对聚酰亚胺镀铝膜产品影响工艺试验;

d.镀膜走带速度及走带张力控制工艺试验;

e.溅射状态的溅射参数选择工艺试验。

1)基底离子束清洗活化工艺试验

采用线性离子源连续清洗活化工艺,不但可提高产品质量,增加工艺稳定性,还可提高生产效率。通过离子束清洗活化工艺试验,使聚酰亚胺基底表面经受离子轰击后出现表面键断裂而使基底表面具有较好的活性。另外,通过具有一定能量和束流的离子束轰击可将基底表面吸附的杂质气体清除,保证在镀膜过程中不会因杂质气体的污染对产品性能产生影响。在工艺试验过程中,通过镀膜试验验证的方法对真空度、离子能量、离子束流等参数进行试验分析与参数优化,完善聚酰亚胺基底材料批量连续活化清洗工艺。

在JCJ-1200/3型1.2 m幅宽磁控卷绕镀膜设备上进行大面积连续离子束清洗活化工艺研究,该设备配备了一套条形离子源,有效轰击幅宽大于1.2 m。离子源工作压力为0.35~1 Pa,最大放电电压不小于500 V,最大放电电流不小于3 A。

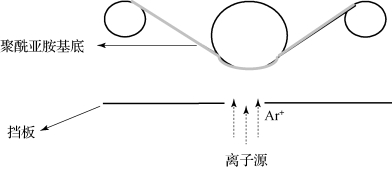

离子束清洗活化工艺装置示意图如图4-38所示。

图4-38 离子束活化工艺装置示意图

离子束活化清洗工艺主要参数:

•基底幅宽:1.2 m;

•连续走带速度:0.3~1.0 m/min;

•离子种类:Ar+;

•离子源功率:600~1 350 W;

•离子源电压:300~500 V;

•放电电流:1.0~3.5 A;

•气体流量:80~120 sccm;

•工作压力:0.35~1 Pa。

活化试验后的薄膜样品进行了镀膜验证试验,并做了镀铝膜的太阳反射率测试。下面分别在离子源功率、气体流量、走带速度三个关键工艺参数改变情况下对离子束活化清洗参数进行研究。

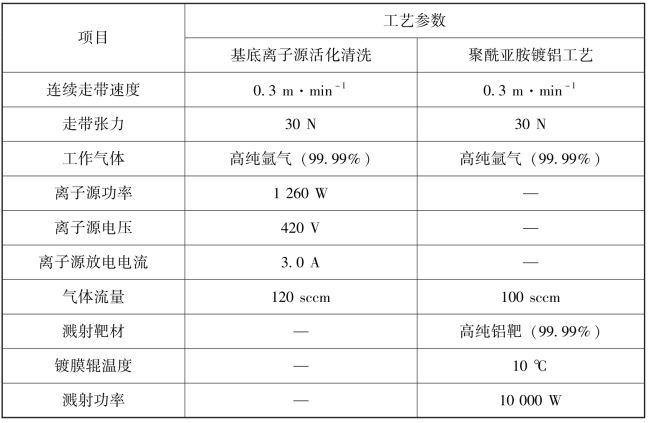

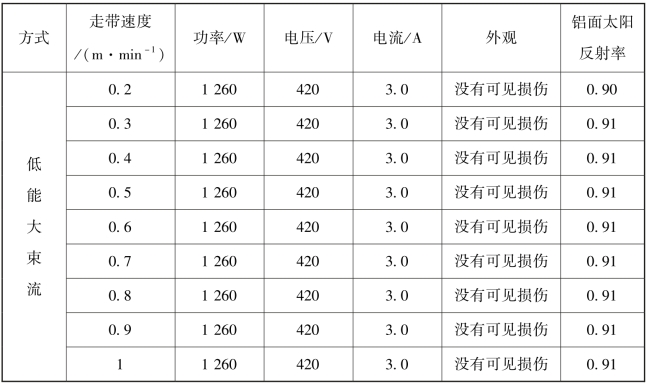

气体流量、走带速度参数不变,离子源功率改变情况下试验结果通过改变离子源功率进行试验,其他参数保持不变。工作压力为5.0×10-1 Pa。每种功率连续作用2 m,试验结果见表4-9。

表4-9 改变离子源功率,离子束清洗活化试验结果

镀膜试验结果显示,离子源功率为1 162 W和1 260 W时,镀铝膜太阳反射率较高;功率较低时清洗活化不够彻底,造成太阳反射率偏低,所以应选择较大功率离子束参数;但随着功率增大,放电电压和束流也随着增大,对基底会产生轻微损伤,因此优选离子束功率为1 260 W。

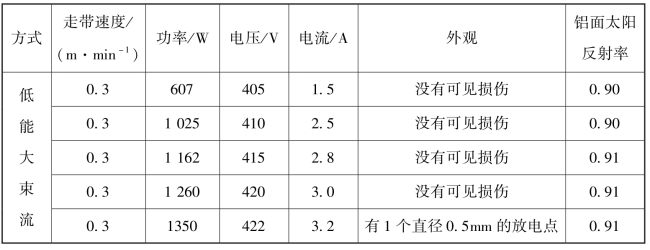

离子源功率、走带速度参数不变,气体流量改变情况下试验结果在离子源功率确定的情况下,通过通入气流量的改变以确定离子源工作的最佳真空度,试验结果见表4-10。

表4-10 改变通入气体流量,离子束清洗活化试验结果

从镀膜试验可以看出,气体流量的变化并不明显影响镀膜结果,但线性离子源在较低的气体压强下工作时,异常放电较多;线性离子源在较高的气体压强下工作时,异常放电非常少。因此优选气体流量为120 sccm。

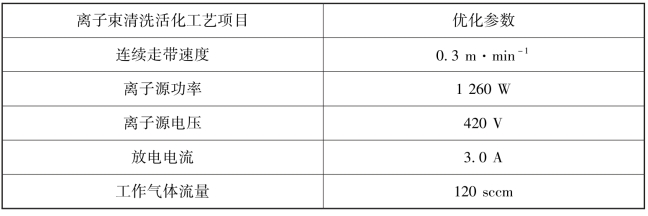

离子源功率、气体流量参数不变,走带速度改变情况下试验结果在确定离子源功率和气体流量的情况下,改变走带速度进行试验,试验结果见表4-11。

表4-11 改变走带速度,离子束清洗活化试验结果

离子束清洗活化试验研究结果:

a)走带速度越慢,单位面积活化时间越长,活化效果越好;但是,太小的走带速度将造成铝面太阳反射率下降。

b)离子源功率越大,放电电压越高,束流越大,活化效果越好;但是,随着功率的升高,基底出现放电损伤点。

c)真空度对活化清洗影响不明显,但过低的真空室压力容易出现异常放电。

根据试验验证确定了最佳工艺参数,见表4-12。

表4-12 离子束清洗活化工艺参数优化结果(https://www.daowen.com)

综上所述,基底连续离子束清洗活化方法是目前比较新颖的一种基底表面活化清洗方法。通过选定合适的参数进行聚酰亚胺基底表面活化处理后,镀制铝膜的光学性能有所提高。

2)聚酰亚胺基底在不同温度下镀膜工艺试验

在磁控溅射成膜过程中,基底温度会对产品性能产生很大影响,如果没有基底冷却系统,随着镀膜过程的进行,镀膜辊将越来越热,造成成膜温度随镀膜时间的延长而升高,影响大面积成膜的工艺稳定性和性能一致性。

采用镀膜辊恒温冷方法并进行相关试验,验证镀膜辊的冷却效果、批量生产时膜性能稳定性,并确定最佳镀膜辊温度。

柔性聚酰亚胺基底上镀铝膜过程中基底冷却工艺试验,主要研究内容包括:

(1)镀膜辊不同冷却温度下镀膜试验;

(2)大面积铝膜性能测试研究。

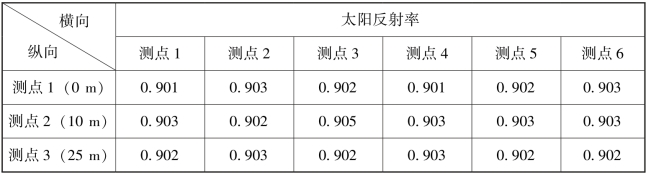

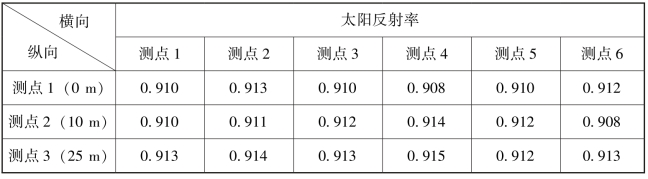

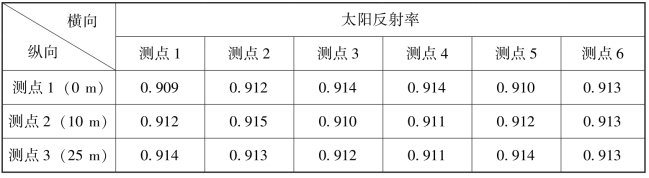

对于大面积连续卷绕镀铝膜,铝膜的太阳反射率均匀性是十分重要的。我们选择镀膜辊10℃、-10℃及-25℃三个温度下镀制铝膜,各镀长度25 m,在镀膜完成后分别对其进行太阳反射率测试。验证量化镀膜时性能稳定,选择最佳镀膜辊冷却温度。对镀制的铝膜进行了测试,测试结果见表4-13、表4-14、表4-15。

表4-13 镀膜辊10℃铝膜太阳反射率测试结果

铝膜外观良好,测试结果满足指标要求。

表4-14 镀膜辊-10℃铝膜太阳反射率测试结果

铝膜表面光洁,测试结果满足指标要求,太阳反射率更大。

表4-15 镀膜辊-25℃铝膜太阳反射率测试结果

铝膜表面光洁,指标与-10℃冷却下指标接近。

1.2 m幅宽铝膜基底冷却工艺结果分析:

从以上结果可以看出,镀膜辊加入恒温冷却系统后可大大提高膜性能的均匀性和一致性,满足量化生产。当镀膜辊处于10℃时所镀制的铝膜粘贴试验性能明显优于-10℃和-25℃下所镀制的铝膜,产生该现象的主要原因是在-10℃和-25℃时镀膜辊温度较低,虽然适当提高了太阳光谱的反射率,但同时也降低了膜层与基底间的结合力,导致了膜层粘贴试验性能略有下降。因此,根据试验结果选择,我们认为当镀膜辊处于10℃时所制备的铝膜性能是最好的,完全满足指标要求。

通过镀膜辊恒温冷却工艺研究,解决了在量化生产中因为镀膜辊过热而造成膜性能均匀性和一致性的问题,并且找到了最佳镀膜辊恒温冷却温度,保证了膜层质量。

3)不同工作气体流量对聚酰亚胺单面镀铝膜的影响工艺试验

采用磁控溅射法制备薄膜,工作气体的成分和流量、压强是影响膜性能的重要因素。参照0.5 m幅宽柔性热控膜的制备经验,结合文献调研确定铝膜镀制选用的工作气体为氩气,纯度为99.99%。通过镀膜试验确定气体流量。

磁控溅射中气压过高会使溅射粒子的平均自由程变短,增加溅射粒子与工作气体分子碰撞的概率,不但降低沉积速率,而且降低溅射粒子的能量,同时过大的气体流量使抽气泵组不能迅速将残余气体抽出,影响靶面气体均匀性,影响镀膜均匀性,增加薄膜杂质含量,从而影响薄膜的质量。气压过低会降低气体分子的电离数量,影响气体的辉光放电,严重时使溅射无法维持,同时影响镀膜均匀性。现有镀膜设备通过质量流量计控制工作气体的流量进而控制工作气体的压强。

试验的方法为在不同气体流量下进行溅射镀膜,观察溅射电压的稳定性、溅射电流的波动大小,并在镀膜完成后观察靶面。

参照0.5 m幅宽柔性热控材料的制备经验,结合铝膜镀膜试验,确定了产品制备的工作气体流量。镀膜试验证明,所选择的气体流量控制稳定,所镀制薄膜性能优良,满足生产稳定性要求。

具体参数如下:

•聚酰亚胺基底磁控溅射镀铝;

•工作气体:高纯氩气;

•纯度:99.99%;

•气体流量:100 sccm;

•溅射室压强:0.38 Pa。

4)镀膜基底卷绕走带速度及基底张力控制工艺试验

对于大面积连续卷绕镀膜,走带速度和基底张力对薄膜质量有较大影响。速度过低,走带速度均匀性降低,基底容易出现皱褶;速度过高,会增加薄膜的内应力,增加薄膜内部缺陷,会拉伤基底,影响镀膜质量,另外薄膜变薄,反射率性能不能满足要求。走带速度的确定必须与溅射功率相结合。

经过多次试验并结合0.5 m幅宽柔性热控材料的镀膜经验确定1.2 m幅宽聚酰亚胺单面渡铝膜制备时的卷绕走带速度为0.3 m/min,基底张力为30 N。

5)铝膜溅射状态的溅射参数选择工艺试验

本设备采用的是直流磁控溅射的方法制备铝膜,其溅射电源是引进的美国AE公司的10 kW直流电源,该电源可提供恒功率、恒电压、恒电流三种控制方式。根据调研资料、0.5 m幅宽镀膜经验,以及1.2 m幅宽镀膜试验,证明恒功率模式更适合于铝膜的均匀性控制。高纯铝靶由北京有色金属研究总院提供,纯度99.99%。

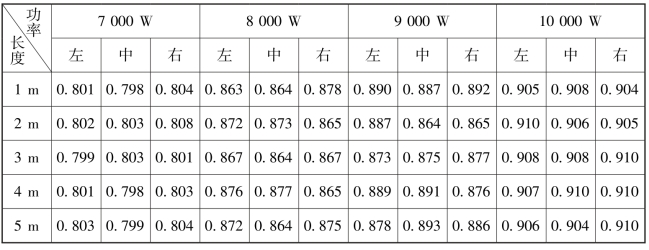

根据以往的经验,分别选择溅射功率7 000 W、8 000 W、9 000 W、10 000 W进行铝膜的制备,各镀制5 m长度,然后测试其纵向和横向太阳反射率,选择最佳溅射功率。表4-16为各功率下镀制铝膜后测试结果。

表4-16 不同溅射功率下镀铝膜太阳反射率测试结果

从结果可以看出,当溅射功率为10 000 W时,铝面太阳反射率最大,溅射功率优选10 000 W。采用恒功率模式制备出的铝膜在指标和均匀性上完全满足使用要求,最佳溅射功率为10 000 W。

3.高反射率镀膜工艺试验

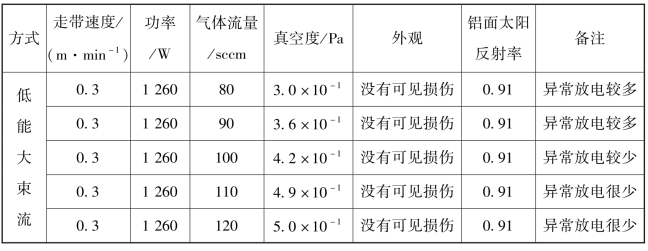

根据上述工艺试验,确定1.2 m幅宽聚酰亚胺镀铝膜工艺参数,如表4-17所示。

表4-17 1.2 m幅宽聚酰亚胺镀铝膜工艺参数