4.3.3 帆面结构设计

1.帆面加强方案

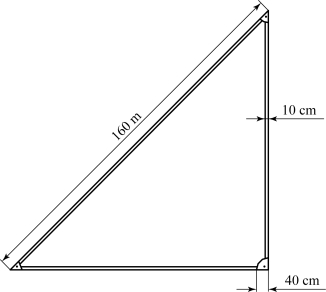

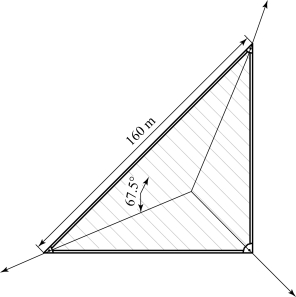

太阳帆帆面为正方形结构,由四个三角形帆面组成,帆面薄膜与支撑臂之间用绳索连接,三角形帆面结构如图4-39所示。

由于聚酰亚胺薄膜抗撕裂性能较弱,一个微小裂纹就会引起薄膜结构的大面积撕裂,为了保证在受到空间微流星或空间碎片撞击之后太阳帆依然能够可靠运行,需要在边缘进行加强,强化材料选用厚度50 μm的聚酰亚胺薄膜,在边缘进行双面粘贴,由于三角帆的三边长度分别为113 m、113 m、160 m,50 μm厚聚酰亚胺薄膜面密度为71 g/m2,如果加强宽度太宽,帆面重量将会增加,如果太窄,边长加强度会降低,因此选择加强宽度为10 cm;三个角处由于处于直接受力位置,因此选用厚度125 μm的聚酰亚胺薄膜进行双面粘贴加强,粘贴加强方式如图4-39所示。三个边加强宽度与质量增加值之间的关系如下式:

图4-39 三角形帆面示意图

Δm=(159.2 m+112.4 m+112.4 m)×71 g/m2×d=27 264×d

加强边主要的作用为:当太阳帆边缘受空间碎片撞击撕裂时,增加帆面的撕裂强度以保证帆面安全,因此,加强边宽度主要取决于空间碎片的大小及边缘受撞击的概率。

三角形帆面的三个角是太阳帆的主要承力点,是帆面与支撑臂以及航天器主体连接的部位,因此所需的力学强度更高,选用强度更高的125 μm厚的聚酰亚胺薄膜进行加强。在加强部分的中心位置进行打孔处理,用于帆面与支撑臂之间的连接,在孔的边缘采用柔性不锈钢箔进行强化处理。

2.帆面拼接方案

目前聚酰亚胺薄膜材料幅宽最大为1.5 m,选用最大幅宽的聚酰亚胺薄膜可以有效减少拼接的接缝数量及长度。聚酰亚胺薄膜镀铝膜的拼接形式有:叠压粘接、对接粘接、叠压热压成形、聚酰亚胺热融成形等,在各种拼接方式中,聚酰亚胺热熔成形是采用了聚酰亚胺的成形工艺,在拼接过程中将聚酰亚胺热熔再成型,因此在接缝处强度与聚酰亚胺薄膜基本一致,是所有拼接方案中强度最高的一种,其缺点是在拼接过程中会破坏接缝附近的镀铝膜层,从而减少帆面的反射率。此外,目前国内的聚酰亚胺材料制备工艺还具有一定的差距,不能实现大面积的聚酰亚胺薄膜热熔拼接;而采用柔性聚酰亚胺胶带的粘接方案工艺过程简单,粘接强度取决于选用的胶带粘合力,在试验中,所选用的胶带粘合力完全可以满足太阳帆帆面的强度要求。在160 m太阳帆设计方案中,采用聚酰亚胺薄膜的热熔拼接法,在原理样机研制方案中,我们采用粘接成形的方式。

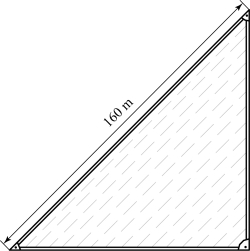

根据帆面结构尺度设计了两种帆面拼接方式,方式1如图4-40所示。

聚酰亚胺镀铝膜为1.5 m幅宽,长度可根据需要裁切,如图4-40沿斜45°铺展,两条聚酰亚胺镀铝膜的边可叠加2 cm,采用粘接技术拼接。从三角形帆面的斜边到直角的顶点距离为80 m,刨除相邻两条1.5 m幅宽聚酰亚胺镀铝膜的边的2 cm叠压,铺展67条1.2 m幅膜的幅宽方向长度为

图4-40 帆面拼接方案1示意图

54×1.5-53×0.02=79.94(m)

距离直角的顶点为

80-79.94=0.06(m)

因此,按此种方式铺展共需要1.5 m幅宽聚酰亚胺镀铝膜55条,长度各异,长度按需要裁切。粘接拼接的缝是54个。

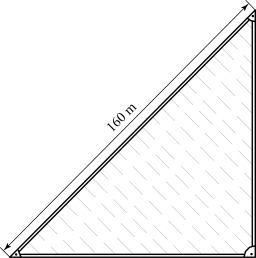

帆面拼接方式2如图4-41所示。

1.5 m幅宽聚酰亚胺镀铝膜,长度可根据需要裁切,如图4-41垂直于斜边铺展,两条聚酰亚胺镀铝膜的边可叠加2 cm采用粘接技术拼接。从三角形帆面的斜边的长度为160 m,刨除相邻两条1.5 m幅宽聚酰亚胺镀铝膜的边的2 cm叠压,铺展108条1.5 m幅膜的幅宽方向长度为

(https://www.daowen.com)

(https://www.daowen.com)

图4-41 帆面拼接方案2示意图

108×1.5-107×0.02=159.86(m)

距离三角帆的一个顶角的距离为

160-159.86=0.14(m)

因此,按此种方式铺展共需要1.5 m幅宽聚酰亚胺镀铝膜109条,长度各异,长度按需要裁切。拼接的缝是108个。

由于帆面受力相对于斜边中线对称,采用其他的拼接方式会使接缝受力不均产生变形,因此只考虑这两种拼接方式。

拼接方案1与方案2的比较:

方案1拼接的缝数为54个,方案2拼接的缝数为108个,虽然拼接缝的长度相当,但拼接缝的数量越多,帆面整体拉伸强度出现故障的概率越大。

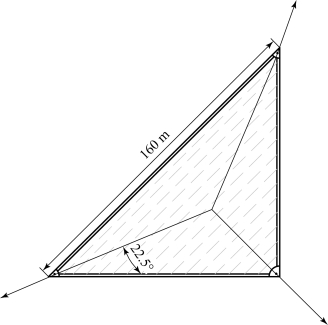

方案2拼接缝方向与帆面展开拉伸力的方向夹角为67.5°,方案1拼接缝方向与帆面展开拉伸力的方向夹角为22.5°,如图4-42所示。方案2拼接缝垂直方向受力大于方案1,如图4-43所示。

图4-42 拼接方案1受力示意图

图4-43 拼接方案2受力示意图

经过比较,方案1的帆面展开拉伸发生接缝撕开的概率要小于方案2,因此优选方案1。

综上设计,经过帆面拼接得到的三角形帆面的质量如下:

•应用1 μm厚聚酰亚胺薄膜,它的面密度为1 g/m2,三角形帆面面积为6 400 m2,总质量为6.4 kg;

•帆面镀高反射Al膜,Al膜面密度小于0.54 g/m2,总质量约3.45 kg;

•三角处加强带面积分别为0.125 m2、0.062 5 m2、0.062 5 m2,总面积为0.25 m2,双面加强材料为125 μm厚聚酰亚胺薄膜,面密度为190 g/m2,总质量为95 g;

•开孔处用柔性不锈钢加固,预计质量40 g;

•三个边加强带总面积为38.6 m2,加强材料为50 μm厚聚酰亚胺薄膜,面密度为71 g/m2,总质量约为5.48 kg。

160 m太阳帆航天器需要的四分之一三角形帆面的质量为15.465 kg。