4.2.2 支撑臂结构设计

本节针对160 m×160 m的太阳帆航天器进行了太阳帆的支撑臂方案设计,主要包括构型筛选、结构设计、折叠展开方式设计、材料选取等。

1.支撑臂构型分析

为了确定太阳帆支撑臂的结构形式,本节通过对比分析的方式,研究了传统桁架结构与充气辅助展开双Ω形截面支撑臂的结构刚度。以外接圆直径为300 mm的正方形和正三角形截面桁架,以及豆荚状和圆形截面薄壁杆件共四种结构为研究对象,设置相同边界条件的悬臂梁结构,通过分析结构模态来反映结构刚度。

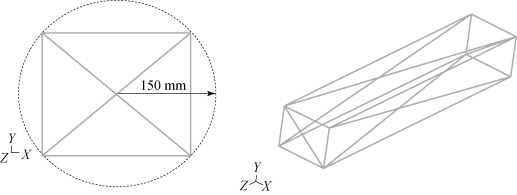

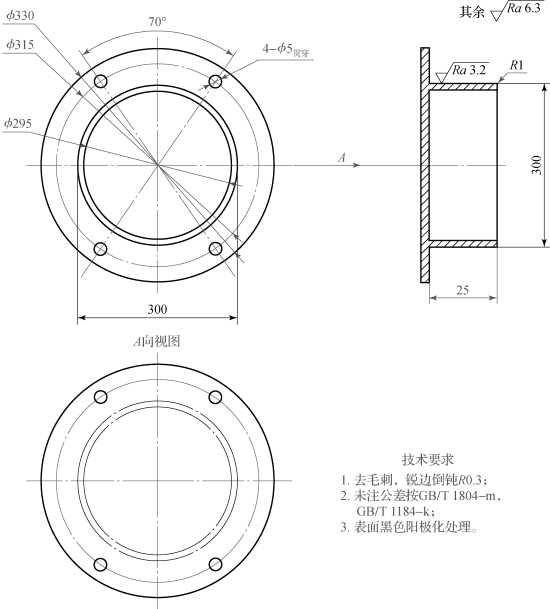

(1)正方形截面桁架:结构形式可描述为单跨长度1 m、总长度100 m的长桁架结构,截面为外接圆直径300 mm的正方形,单跨、截面如图4-21所示。其中杆件均为直径3 mm的实心碳纤维圆杆,密度取值为1 500 kg/m3。

图4-21 正方形截面桁架单跨与截面

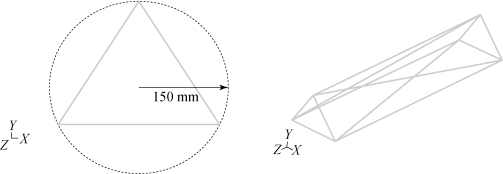

(2)正三角形截面桁架:结构形式同样为单跨长度1 m、总长度100 m的长桁架结构,截面为外接圆直径300 mm的正三角形,单跨及截面如图4-22所示。其中杆件也均为直径3 mm的实心碳纤维圆杆,材料参数同上。

图4-22 三角形截面桁架单跨与截面

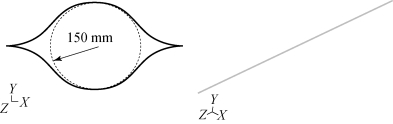

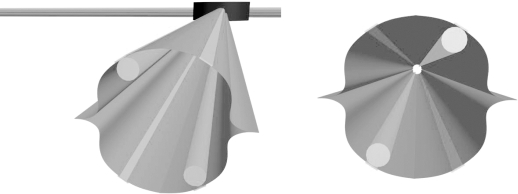

(3)双Ω形截面支撑臂:结构同样为100 m长,截面为豆荚状,压扁平之后可卷曲折叠收拢,采用辅助充气方式驱动展开,具体如图4-23所示。采用薄壁碳纤维材料,属性与上述碳纤维圆杆相同,管壁厚度0.2 mm。

图4-23 双Ω形截面支撑臂及结构整体图

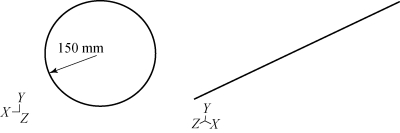

(4)圆形截面薄壁支撑臂:该结构为100 m长圆管状结构,如图4-24所示。管壁由层合铝薄膜和碳纤维增强条组成,其中层合铝薄膜和增强条的厚度分别为0.1 mm和0.2 mm,采用充气方式展开。碳纤维的材料密度取值为1 500 kg/m3,层合铝的密度取值为1 400 kg/m3。

图4-24 圆形截面薄壁支撑臂及结构整体图

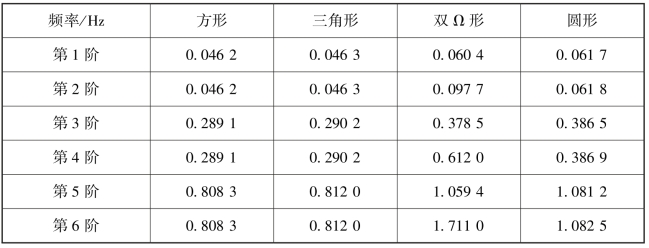

根据上述方案参数,对四种不同构型支撑臂的振型和基频进行分析比较:在截面外接圆300 mm直径的同等条件下,结果表明双Ω形截面支撑臂和圆形截面薄壁支撑臂的基频较大。上述4种结构前6阶频率如表4-4所示。

表4-4 支撑臂不同结构形式的模态

2.支撑臂结构设计

•支撑臂横截面设计

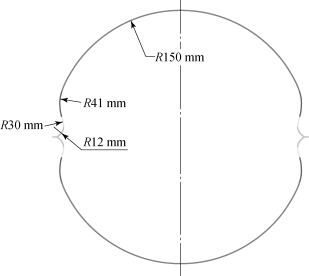

依据航天器总体要求,160 m×160 m太阳帆航天器考虑太阳帆航天器中心体的几何尺寸,得到单个太阳帆的支撑臂长度为112 m。支撑臂采用的碳纤维复合材料外壁一方面要又韧又薄,适合卷曲折叠,另一方面展开成型后具有一定的抗弯和抗扭刚度。为此,根据上节分析结论以及展开性能,本节选取双Ω形截面支撑臂进行设计,此类支撑臂形似豆荚,也称之为豆荚杆,同时在内部有充气内胆作为展开的动力源。其具有两个特点:一是在受到一定的面外外力作用下,可以压扁支撑臂实现卷曲折叠;二是当充气的方式剥离开束缚折叠状态的粘扣后,双“Ω”存储的弹性势能能够展开横截面,且具有一定的抗弯和抗扭刚度。其截面设计如图4-25所示:通过4个曲率半径(简称为4半径)完成双“Ω”截面,实现了变曲率连接点的光滑过渡。

图4-25 双Ω形截面支撑臂结构的截面形状

为了降低质量,选定单层壁厚为0.1 mm,材料为碳纤维复合材料,密度为80 g/m2。单个豆荚杆支撑臂质量为8.5 kg,四个支撑壁的质量为34 kg。

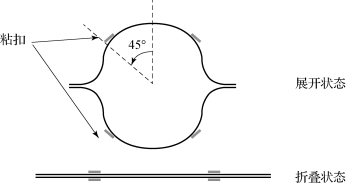

支撑臂上的粘扣设计:设计通过对称布置的四条粘扣来控制卷曲折叠的支撑臂有序平稳地展开,粘扣由勾面和绒面组成,每面厚度约为0.15 mm,宽度为18 mm,线密度约为3 g/m。粘扣位置:图4-26中蓝色的小弧线段,它与垂直轴线成45°角,通过胶黏剂充分与支撑臂的外壁黏合在一起。(https://www.daowen.com)

图4-26 支撑臂展开后与折叠时粘扣位置示意图

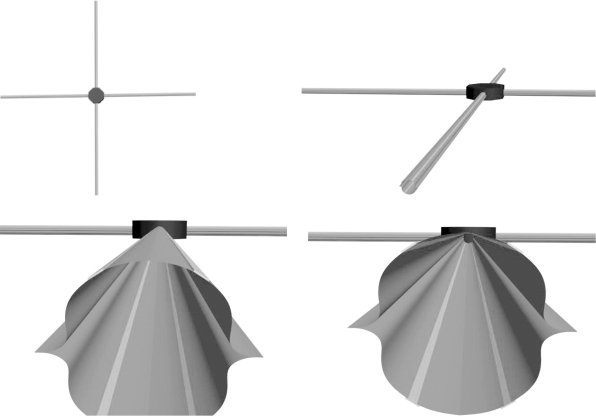

图4-27所示为160 m太阳帆的支撑臂展开后的示意图。

图4-27 160 m太阳帆的支撑臂展开后的示意图

•支撑臂法兰盘设计

支撑臂法兰盘的设计是为了满足支撑臂与中心体相连接,实现支撑臂的固定,所以法兰盘的边沿有四个圆孔通过螺栓与中心体连接,每个支撑臂内在粘扣的正下方有2个充气内胆,通过法兰盘上8 mm直径的圆孔连通实现充气展开。即每个法兰盘上有两个8 mm直径的圆孔,具体如图4-28所示。

图4-28 支撑臂底部法兰盘及充气孔的设计图

•充气内胆设计

支撑臂的碳纤维复合材料外壁一方面要又韧又薄,适合卷曲折叠,另一方面展开成形后具有一定的抗弯和抗扭刚度。卷曲折叠的支撑臂是通过气体充入支撑臂的内胆,由内胆内的气压剥离开粘扣,驱动展开支撑臂。依据气密性和减重的要求,内胆设计为圆柱形,轴对称分布于支撑臂内壁,与截面纵轴夹角为45°,如图4-29所示。

图4-29 双Ω形截面支撑臂内表面的充气内胆设计图

充气内胆材料是聚酰亚胺薄膜,其厚度为0.012 mm,体密度为1 410 kg/m3,面密度为16.9 g/m2。于是,112 m长、直径为30 cm的内胆质量约为1.78 kg。

3.支撑臂折叠展开设计

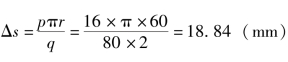

围绕太阳帆帆面的展开特点,支撑臂采用卷曲折叠方案,其采用充气辅助方式展开,为了实现平稳有序的可靠展开过程,在支撑臂的外表面沿长度方向粘贴了一定宽度的粘扣,此粘扣是耐高低温的柔性材料,由绒面和勾面成对组成。在内压的作用下搭扣剥离,且不再需要外力维持。充气支撑臂在充气展开过程中是依靠充气压力剥离搭扣来完成连续展开过程的,这样就保证了展开过程的有序性。依据初样在常温环境下展开过程中的压力p平均为16 kPa,同时由试验测试得到锦丝搭扣剥离的平均应力q约为80 kPa。由公式pπr=qΔs可计算得到控制展开的搭扣所需的宽度Δs,即 。

。

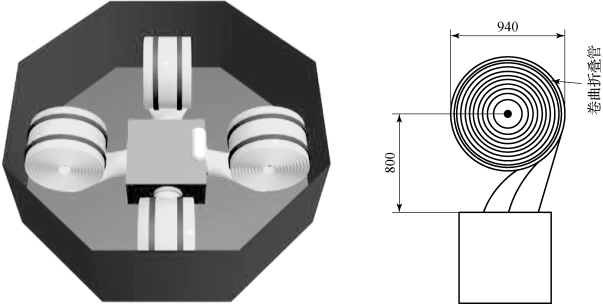

对折叠体积进行估算,折叠半径为0.2 m(200 mm)时,估算每圈的折叠厚度为5 mm(螺距),折叠收拢后形状为圆柱体,其高度为支撑臂压扁宽度50 cm。

依据折叠前后体积保持相同,即50×0.5×11 200=π(R2-202)×50得:折叠收拢形状为圆柱体时的最外圈的直径为2×R=2×470=940(mm)。支撑臂卷曲折叠收拢的中心与固支端的几何距离约为800 mm。最内圈周长为1.25 m,若以卷曲折叠平均圈长1.5 m估算,则112 m支撑臂需共卷曲缠绕70圈。图4-30所示为支撑臂收拢状态示意图。

图4-30 支撑臂收拢状态示意图

4.支撑臂材料设计

确定整体结构方案后,依据空间环境特点,对支撑臂的材料进行设计。结合国内外展开结构在轨空间应用情况,设计的材料既要满足空间环境又要满足质量和折叠体积要求。

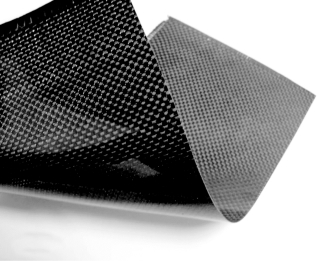

双Ω形截面支撑臂外壁采用T700-12K的碳纤维,它是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料,如图4-31所示。它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。碳纤维“外柔内刚”,重量比金属铝轻,但强度却高于钢铁,并且具有耐腐蚀、高模量的特性,在国防军工和民用方面都是重要材料。它不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。碳纤维具有许多优良性能,碳纤维的轴向强度和模量高,密度低、比性能高,无蠕变,非氧化环境下耐超高温,耐疲劳性好,比热及导电性介于非金属和金属之间,热膨胀系数小且具有各向异性,耐腐蚀性好,X射线透过性好;导电导热性能良好,电磁屏蔽性好等。碳纤维的杨氏模量是传统的玻璃纤维的3倍多;是凯夫拉纤维的2倍左右;在有机溶剂、酸、碱中不溶不胀,耐蚀性突出。碳纤维T700-12K的主要技术参数:单丝直径0~8 μm,抗拉强度≥3 500 MPa,弹性模量≥2.1×105 MPa,纤维密度为1.74~1.79 g/cm3,伸长率≥1.5%,含碳量≥95%。

图4-31 双Ω形截面支撑臂的碳纤维材料