5.3.2 原理样机振动测试

1.测试内容

对充气展开的太阳帆原理样机进行振动试验,得到原理样机帆面和支撑臂的振动频率及模态。

原理样机充气展开,支撑臂处于保压状态,为帆面提供预紧力,帆面水平悬挂,距离台面高度约35 cm,帆面与支撑臂三点连接。

2.测试方法

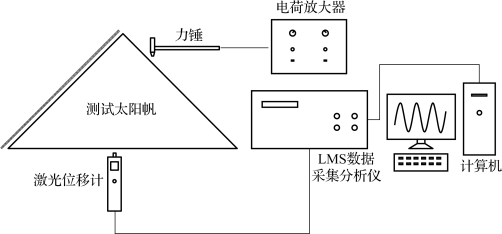

选取充气式太阳帆的四分之一结构进行锤击法模态测试,研究其振动性能。试验方案如图5-73所示。

图5-73 充气式太阳帆模态测试试验方案

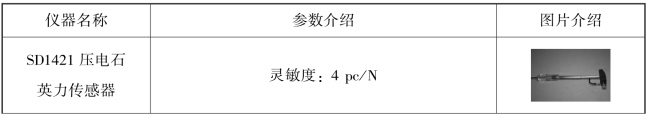

测试中,使用力锤对测试帆面激励点进行激励,利用激光位移计拾取测试点的响应。使用LMS数据采集分析系统对激励和响应信号进行分析,得到相关的模态参数。试验所使用的仪器及其参数介绍如表5-15所示。其中激光测振仪采用100 mm/s的挡位,校准精度为1 mm/s。

表5-15 仪器参数介绍

续表

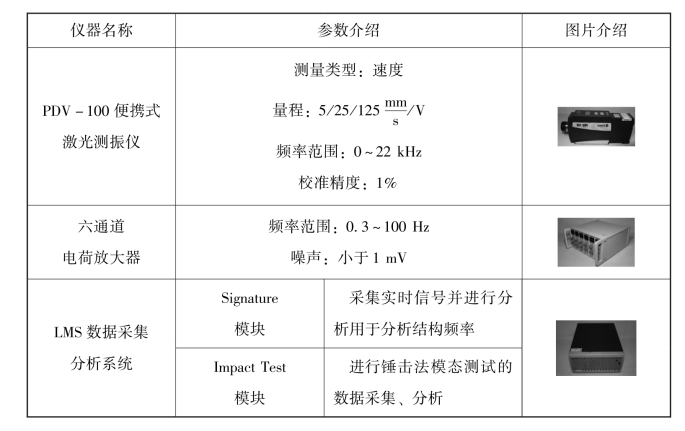

悬挂方式:支撑臂采用尼龙线悬挂,悬线直径约1 mm、长度1.4 m,每根支撑臂两个悬挂点,分别位于距离端部1 m和3.3 m处,如图5-74所示。中心体同样采用尼龙绳悬挂,四个角部吊点分别采用尼龙绳悬挂在试验台支架合成一根,能保证四根支撑臂水平的同时,减少原理样机整体旋转的约束;中心体下方四根充气管始终保持连接状态,对样机的运动有一定影响。

图5-74 支撑臂悬挂示意图

激励点:激励点位于支撑臂端部铝盖,从上向下敲击。

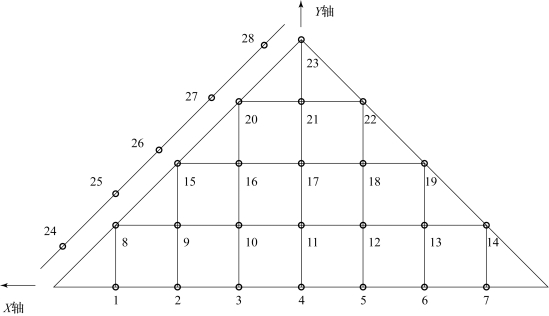

测试点:粘贴激光位移计标记的反光点,反光标志为尺寸15 mm×15 mm的正方形。帆面和支撑臂上的测试点排布如图5-75所示,图中点1到点23为帆面,点24到点28为支撑臂。对于支撑臂,点24距离支撑臂端部0.5 m,点24至点28顺序间隔1 m。对于帆面,以三角形斜边中点4为基准布点;在斜边,点1、点2、点3分别关于点4和点7、点6、点5对称,两点间隔1 m;分别过点1至点7作斜边垂线,在垂线上间隔1 m布点,中垂线过帆顶点,垂线与帆直角边交点分别为点8、点15、点20、点22、点19、点14。

图5-75 测试点的分布(从下方向上看)

坐标系:以点4为原点建立直角坐标系,斜边为X轴,指向被测支撑臂端部的方向为正向;中垂线为y轴,指向顶点方向为正向。

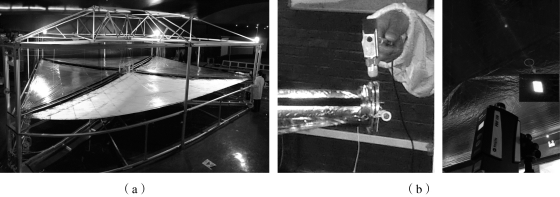

振动测试现场图如图5-76所示。

图5-76 振动测试现场图

(a)太阳帆原理样机振动测试悬挂状态;(b)锤击法、激光测振仪与反光标志

3.试验结果

1)帆面薄膜频率测试

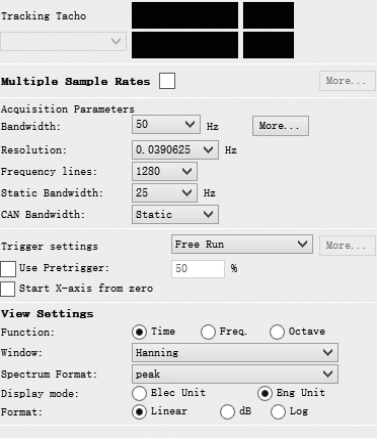

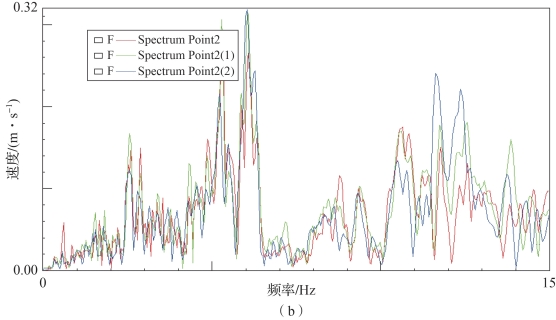

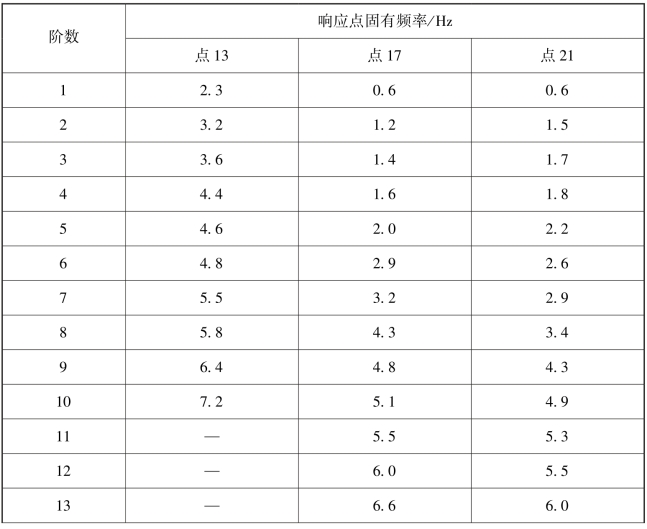

使用LMS数据采集分析系统的Signature分析图5-75中点13、点17、点21的响应信号。测试时,采样时长为20 s,采样的带宽为50 Hz,分辨率约为0.04 Hz,如图5-77所示。通过响应信号的频域分析可以得到响应的固有频率,如图5-78和表5-16所示。

(https://www.daowen.com)

(https://www.daowen.com)

图5-77 采集参数设置

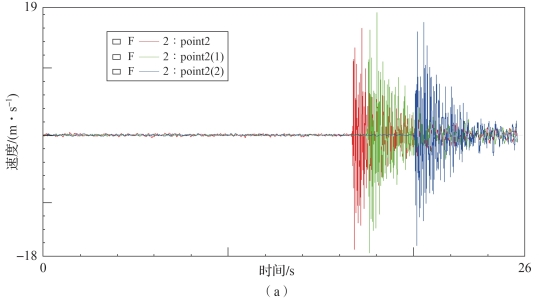

图5-78 Signature频率分析(点21)(书后附彩插)

(a)采集的速度-时间信号

图5-78 Signature频率分析(点21)(续)(书后附彩插)

(b)响应信号的FFT曲线(3次测量)

表5-16 帆面17/21/13点的固有频率测量结果

续表

可见,在3个测试点中,点17和点21所得的频率基本一致,点13所得频率与其他两点相差较大。从3个测量点位置上看,点17靠近四分之一帆面的中心;点21靠近帆面直角顶点,与点17距离较近;点13靠近帆面45°角顶点,与点17相距较远。因此,点17和点21结果接近,而点17应更能反映帆面的整体特性。测得频率包含了全局模态、局部模态以及由悬挂等造成的刚体位移的频率。从帆面测得的结构的基频应该为0.6 Hz或者1.4 Hz。

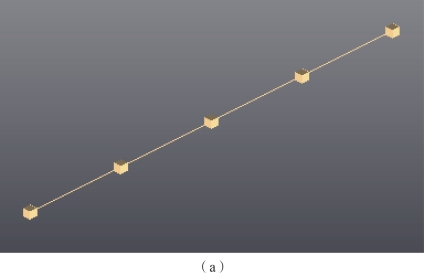

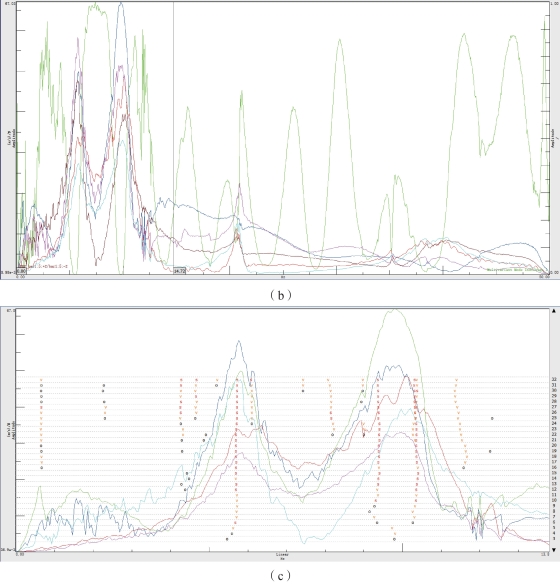

2)支撑臂的锤击法模态测试

使用LMS数据采集分析系统的Impact Test模块对支撑进行锤击法模态测试,测试的数据分析过程如图5-79所示。测试时,采样带宽为200 Hz,采样分辨率约为0.05 Hz。

图5-79 支撑臂模态测试过程(书后附彩插)

(a)LMS中建立的测量模型

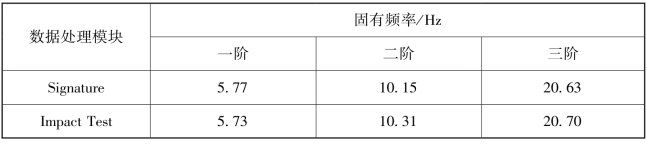

测试结果如表5-17和图5-79(c)所示,采用Signature所得频率更可靠。支撑臂前三阶频率分别为5.77 Hz、10.15 Hz、20.63 Hz。

图5-79 支撑臂模态测试过程(续)(书后附彩插)

(b)响应信号的FFT曲线(5个测量点,每点测3次取平均);

(c)测量结果中固有频率的选取(5个测量点,每点测3次取平均)

表5-17 支撑臂的固有频率

4.结果分析

从以上实验结果可见:①帆面频率测试结果表明,帆面前5阶固有频率都低于1 Hz,分别为0.19 Hz、0.28 Hz、0.43 Hz、0.63 Hz、0.90 Hz;②支撑臂的频率测试和模态测试结果表明,支撑臂的前三阶固有频率分别为5.77 Hz、10.15 Hz、20.63 Hz;③支撑臂一阶频率比帆面一阶频率高一个数量级,太阳帆原理样机的整体振动频率前几阶主要由帆面控制。

尚有部分问题需要进一步研究:①测试环境的改善。测试太阳帆体积较大,容易受到空气流动、支撑臂内充气压不稳定等因素干扰,因此测量时需要对测试环境进行评估及消除噪声源,提高测量结果的准确性。②帆面预紧力的测量。受帆面与支撑臂连接工艺限制,以及受支撑臂气压不稳定性的影响,帆面预紧力发生变化,会导致原理样机频率特性的变化。在不影响原理样机特性的条件下,应设法对连接绳索预紧力进行实时测量。③发展新的激励方式。对于太阳帆大型柔性薄膜结构,由于其低频密集模态,采用锤击法所得帆面的前几阶频率在频谱图上不够清晰,需要发展新的激励方式比如PVDF薄膜驱动等方式,以更好地研究其振动特性。

通过上述结果分析,可得到以下结论:①针对太阳帆折叠展开原理样机的力学特性进行了地面试验和测试,主要包括帆面静力学特性测试和原理样机的振动特性测试。通过试验得到了缩比样机在地面环境下的静力学和动力学特征参数,包括不同预紧力状态下帆面变形、最大挠度以及局部褶皱形态,帆面薄膜的振动频率、支撑臂的振动频率与模态。②采用激光三维扫描测量的方法得到了帆面在不同预紧力状态下的帆面变形、最大挠度以及局部褶皱形态,当预紧力超过4 kgf之后,帆面最大挠度变化趋于平缓,薄膜和厚膜在4 kgf时最大挠度分别达到126 mm和130.3 mm。③采用锤击法对原理样机进行了振动模态测试,帆面前5阶固有频率分别为0.19 Hz、0.28 Hz、0.43 Hz、0.63 Hz、0.90 Hz,支撑臂的前三阶固有频率分别为5.77 Hz、10.15 Hz、20.63 Hz。