主要维护项目作业指南

1.更换发动机机油及机油滤清器

1)通过放油螺塞,如图7-10所示,将机油放出。

2)更换机油滤清器滤芯。

3)在装入新滤芯之前,用机油将密封垫浸透。

4)用手将滤芯拧紧,直到它到位,然后再拧四分之三圈。

5)抽出机油尺。

6)从加油口加注规定容量和质量的机油。

2.更换燃油滤清器滤芯并排除供油系统内的空气

1)更换滤清器滤芯。

2)松开燃油滤清器上的放气螺栓。

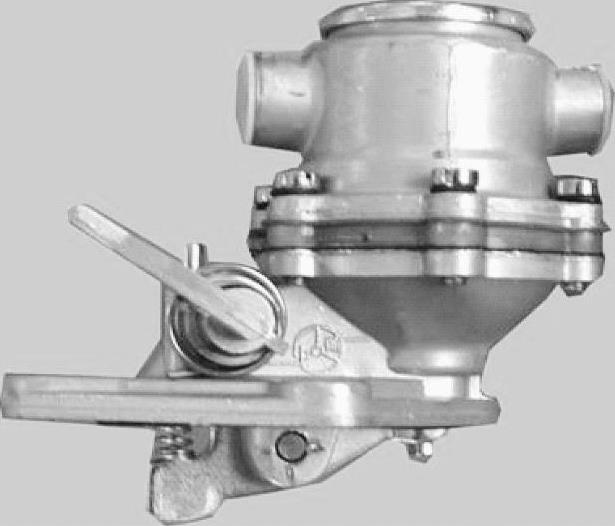

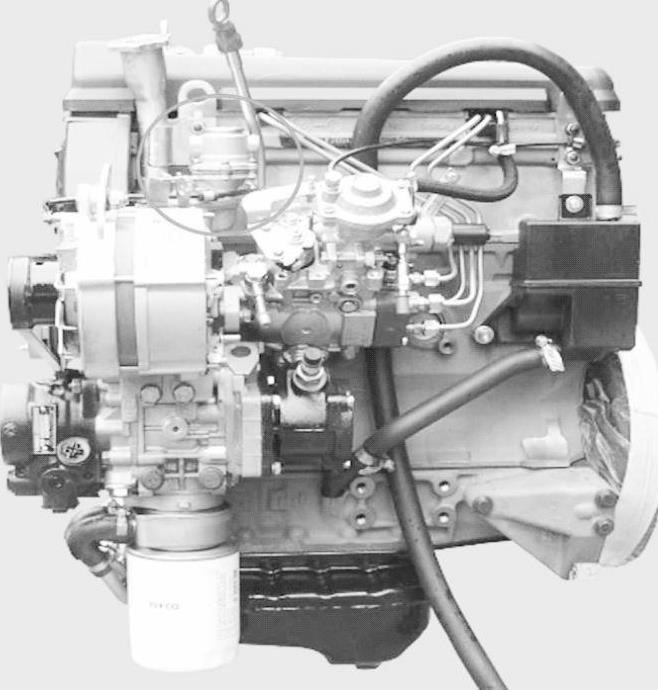

图7-10 机油放油螺塞

3)用手驱动输油泵手柄,如图7-11所示,直到排尽供油系统内的空气。

4)拧紧放气螺栓。

5)继续驱动输油泵手柄,直至感觉到输油泵手柄有较大的自由行程。

在发动机因燃油耗尽而熄火后(空气进入了燃油管),至少要松开两个喷油器接头,然后用起动机带动发动机运转,排出空气后,再拧紧喷油器接头。

3.更换空气滤清器滤芯

1)取下挡泥板。

2)扳开滤清器的三个固定卡,如图7-12所示,取下滤清器外壳下半部。

图7-11 输油泵

图7-12 空气滤清器

3)松开蝶形螺母。

4)清洁滤芯座并更换滤芯。

4.检查传动带

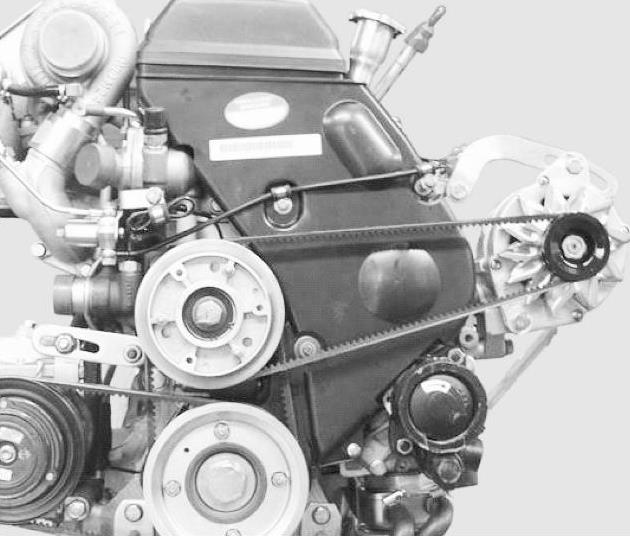

检查水泵、风扇及发电机传动带,如图7-13所示,调整其松紧度,必要时予以更换。

5.检查冷却液

从冷却液灌加液口,用浓度计检查冷却液的浓度,其所含的防冻液的质量分数应至少为40%,并保持常年不变。需要时,应加注水与防冻液各50%(质量分数)的混合液,以保持防冻、防腐蚀效果。

6.气门间隙的调整

为了获得正确的配气相位,应严格调整气门间隙。

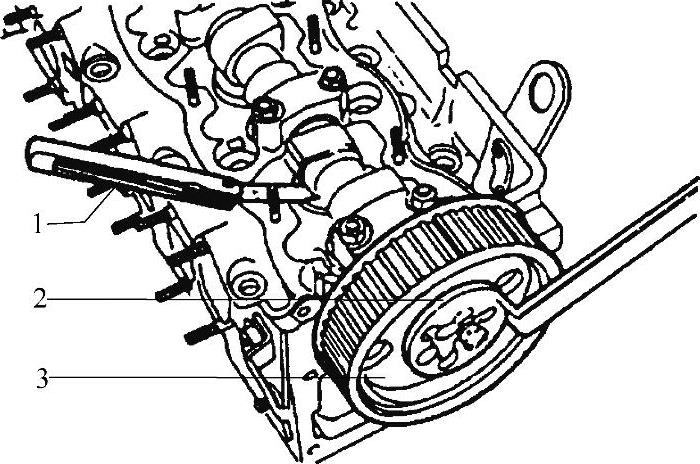

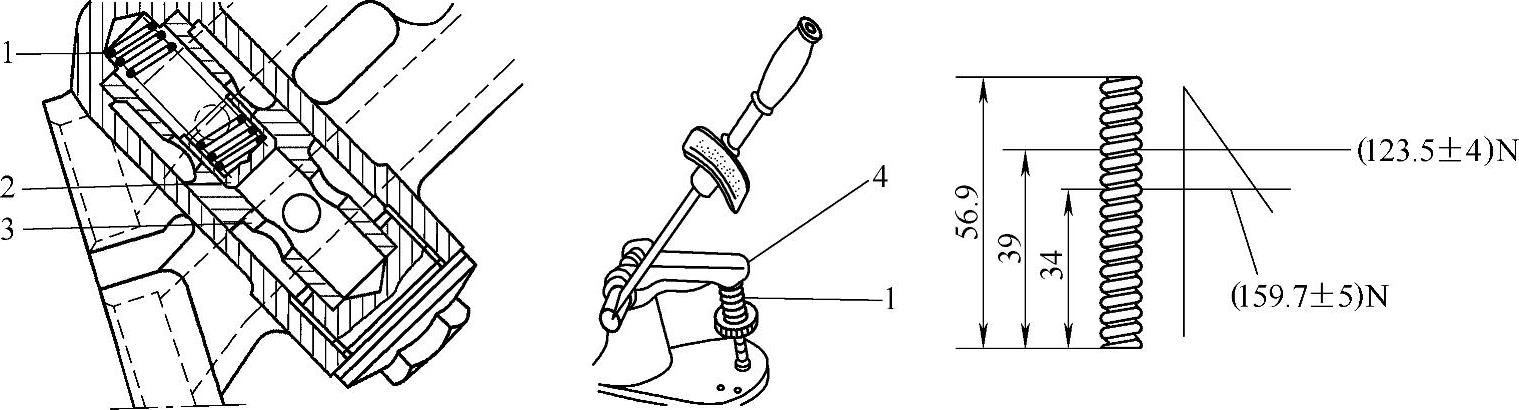

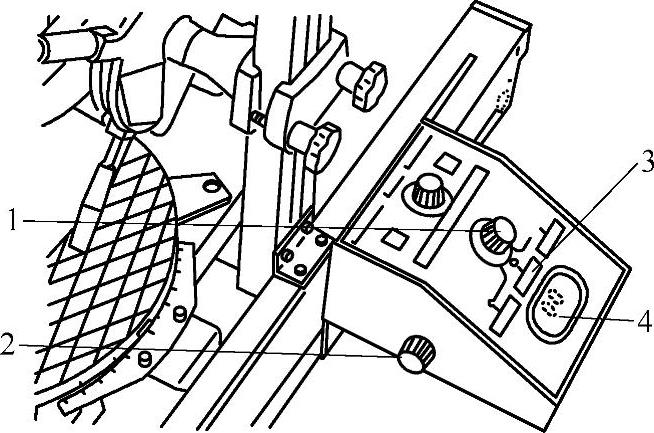

1)如图7-14所示,将专用扳手2装在凸轮轴齿轮3的紧固螺栓上,用其转动凸轮轴,使气门处于完全关闭的位置。

图7-13 发电机传动带

图7-14 检查气门间隙

1—塞尺 2—扳手 3—齿轮

2)用塞尺检查气门间隙,即进、排气凸轮与挺柱间的间隙,其值应为(0.5±0.05)mm。如果气门间隙不符合要求,应更换气门垫片。

3)转动挺柱,使其边缘上的缺口朝向进、排气歧管一侧。

4)在进、排气门挺柱之间插入专用工具,用其将挺柱向下压至最低位置。

5)用压缩空气喷枪对着挺柱缺口喷射压缩空气,使气门间隙调整垫片浮起,如图7-15所示,然后将其取出。

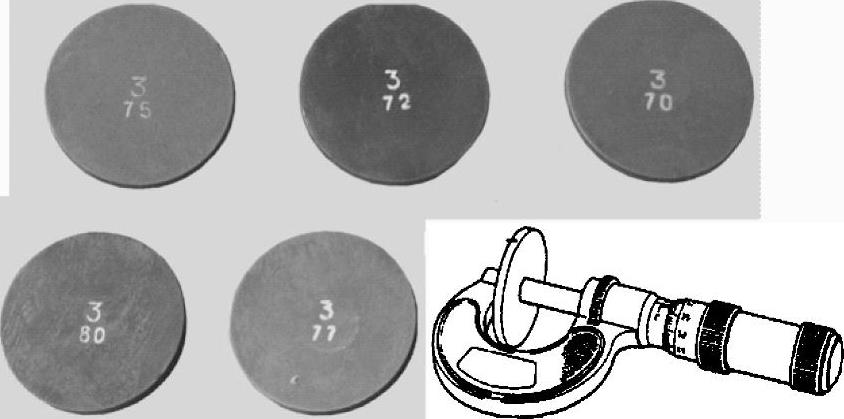

6)气门间隙调整垫片的厚度标注在垫片的某一个表面上,如果印记无法辨认,可以用千分尺测量,如图7-16所示。在安装气门间隙调整垫片时,标有厚度值的一面应朝向挺柱。

图7-15 取出气门间隙调整垫片

1—调整垫片 2—挺柱缺口 3—压缩空气喷枪

图7-16 气门间隙调整垫片的标注及测量

7.输油泵的检查

1)检查输油泵推杆行程。如图7-17所示,从附件箱上拆下输油泵,转动发动机曲轴,观察输油泵推杆的行程,应为2.5~2.6mm。否则表示喷油泵驱动轴上的输油泵驱动凸轮磨损或推杆磨损,应更换输油泵驱动凸轮或推杆。

2)油泵输油压力的检查。在输油泵的输出管上接上压力表,自动调节的油压应能达到250kPa,否则应更换输油泵。

8.静态喷油提前角的调整

进行静态喷油提前角的调整时,要在喷油泵上接上燃油管,将压力表装在输入管上;在供油接头上用螺塞堵住;从密封螺塞上旋下放气螺栓,装上工具,再装上位移表;在电磁阀上连上导线,转动手柄,使分配器柱塞位于下止点位紧压下按钮、供给喷油泵20kPa的燃油,转动手柄,使喷油泵顺时针转动,以防喷油泵燃油从排出管流出。观察分配器柱塞,开始供油时其位置应位于下止点前1mm,即发动机静态喷油提前角为4.5°±45′,否则应更换分配器柱塞供油起点调整垫。

图7-17 从附件箱上拆下输油泵

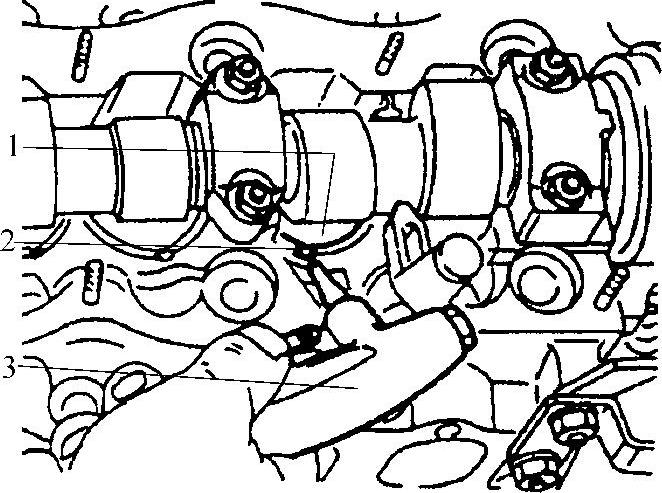

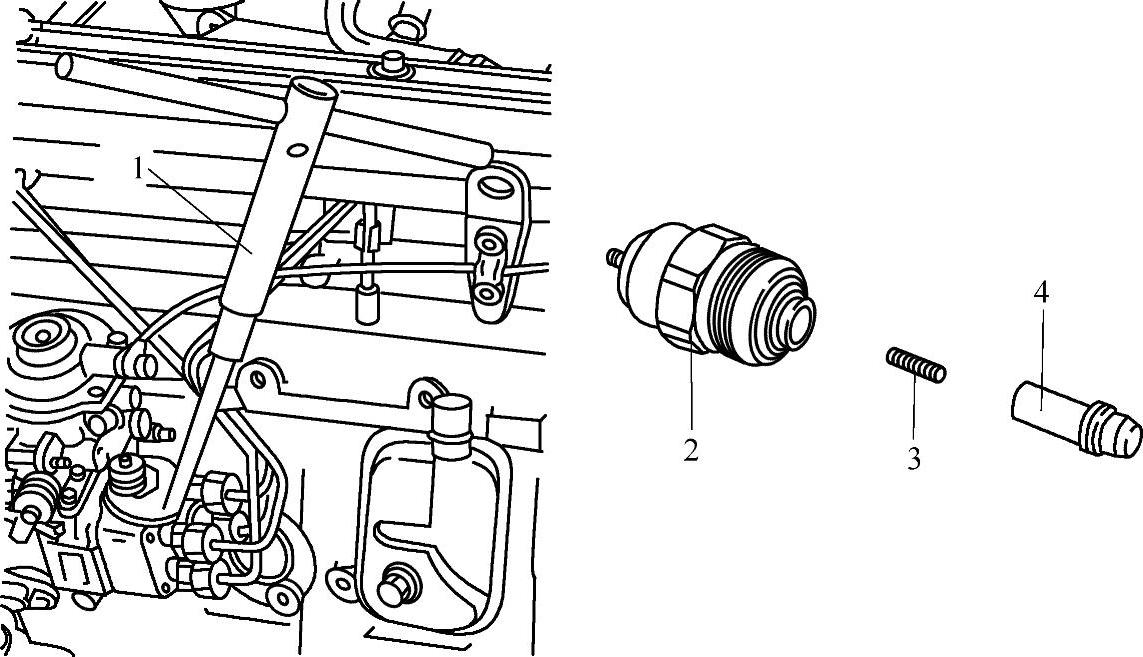

9.机油限压阀的检查

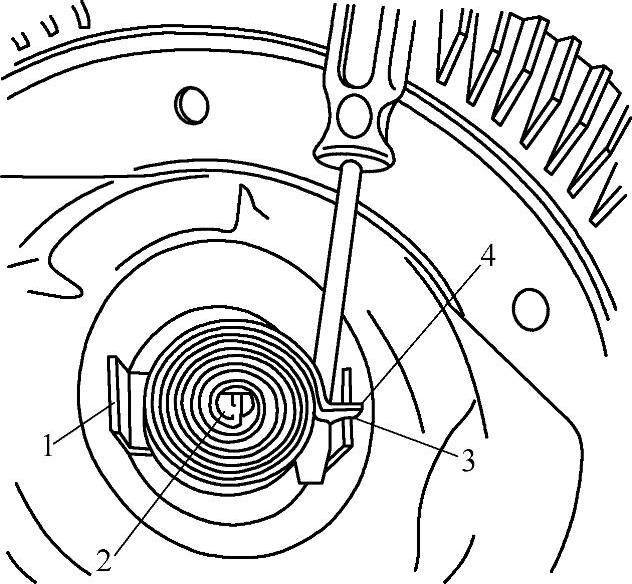

机油限压阀的检查如图7-18所示,拆下机油压力传感器,装上压力表,起动发动机,使发动机机油温度达到100℃。当怠速时,机油压力应达到80kPa;在额定转速下机油压力应达到380kPa。否则应拆下限压阀弹簧进行弹力检查。当弹簧长度为39mm时,弹簧力应达(123.5±4)N;当弹簧长度为34mm时,弹簧力应达到(159.7±5)N。必要时,可在弹簧端用调整垫调整弹簧力。

图7-18 机油限压阀的检查

1—限压阀弹簧 2—限压阀柱塞 3—限压阀体 4—弹簧测力计

10.散热器的检查

1)散热器表面的清洗。散热器表面太脏时易造成气流堵滞,使气流流通不畅,影响散热效果。需要清洗散热器表面时,注意不能用高压水枪直接冲洗,以免损伤散热器的散热片。

2)疏通散热器水管。用压缩空气吹通散热器水管,清除散热器水管内的水垢。

3)散热器的泄漏检查。散热器泄漏可用紫外灯(黑光灯)进行检查。在冷却液中加入添加剂。在紫外灯的照射下,泄漏冷却液的部位会显示清晰可见的绿光。

11.硅油风扇的检查

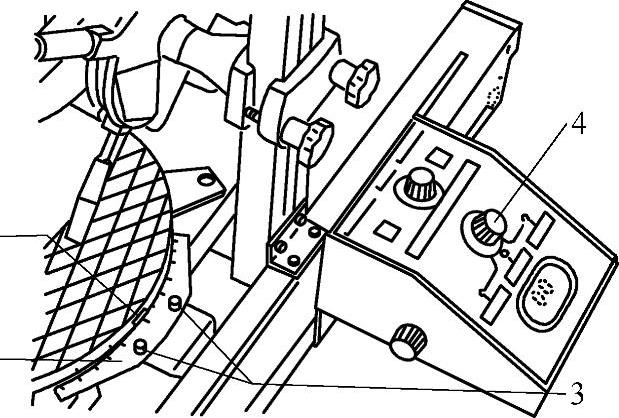

1)硅油风扇的静力测试,如图7-19所示。将硅油风扇的双金属弹簧圈3的一端,用螺纹旋具从槽4中拔出,反时针转到限位片1处,再将此端顺时针转至与槽4相距13mm处,此时风扇轴2应能运转,否则表示温控机构损坏,应更换硅油风扇总成。

2)硅油风扇的温度测试。在发动机温度较低时,用挡板挡住流经散热器的气流,使其不能散热。当冷却液温度升高后(70℃左右),去掉挡板,风扇转速应明显提高;当冷却液温度下降10℃左右时,风扇转速应明显下降,表示硅油风扇工作正常,否则应予以检修或更换。

图7-19 硅油风扇的静力测试

1—限位阀 2—轴 3—双金属弹簧圈 4—槽

12.更换水泵水封

水泵泄漏时必须更换水封,其方法与步骤如下:

1)水泵的拆卸。先将水泵从发动机上拆下,拆下发动机与水泵及节温器连接冷却液管,旋下螺栓,从发动机的前方拆下水泵和节温器。

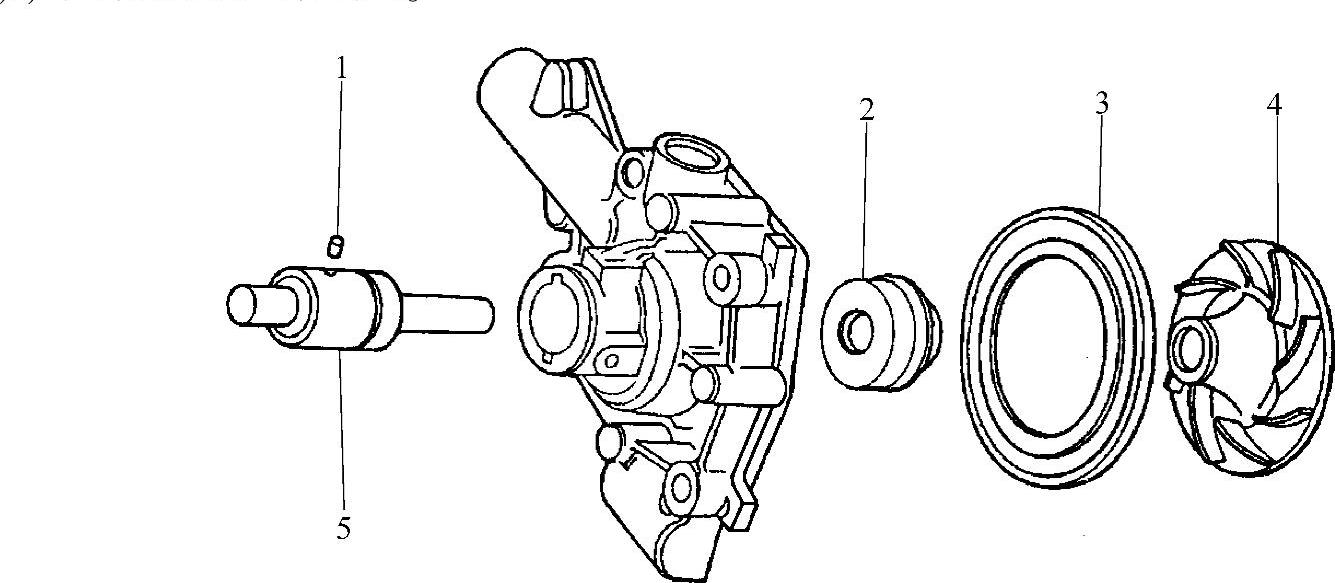

2)水泵的分解。如图7-20所示,用顶拔器将硅油风扇从水泵轴上拉下,再旋下轴承止动螺钉1,然后将水泵轴及轴承5和叶轮4一起从水泵壳体上压出,再将水泵轴及轴承5上压下叶轮4和水封2(水泵轴和轴承5作为一个整体不再分解。若轴承损坏时,应连轴整体更换),更换泄漏的水封2。

图7-20 更换水泵水封

1—轴承止动螺栓 2—水封 3—水泵座圈4—叶轮 5—水泵轴及轴承

图7-21 更换变速器油

1—放油螺塞 2—加油螺塞

3)水泵的组装。在进行水泵的组装时,水泵轴及轴承5为一整体密封式,不需要加注任何润滑脂。水封为陶瓷石墨摩擦副,是用水进行润滑的,所以禁止在无水的情况使水泵空转。先将水封2和叶轮4装在轴5上(叶轮4与轴5应保持足够大的过盈),然后将水泵轴及轴承5装入水泵体上,用轴承止动螺栓1固定后,检查叶轮4与水泵座圈3之间的间隙,应为0.56~1.08mm。否则应重新压装叶轮。用调整垫片调整叶轮的位置(但不要使水封弹簧过分压缩,以避免增加水封轴向端面的磨损),最后转动水泵轴,轴向间隙不要过大,且能灵活转动。在水泵外端压入硅油风扇。

4)水泵的安装。安装时清理干净水泵的安装平面,并涂上润滑脂,装上新的O形密封圈,在发动机前端装上水泵,旋紧固定螺栓,其拧紧转矩为46N·m。

13.离合器操纵机构的调整

松开锁紧螺母,然后拧进或拧出调整螺母,使离合器踏板和制动踏板处于同一个平面上;完成调整后,再拧紧锁紧螺母。如果离合器踏板高于制动踏板10~11mm,也应作此项调整。

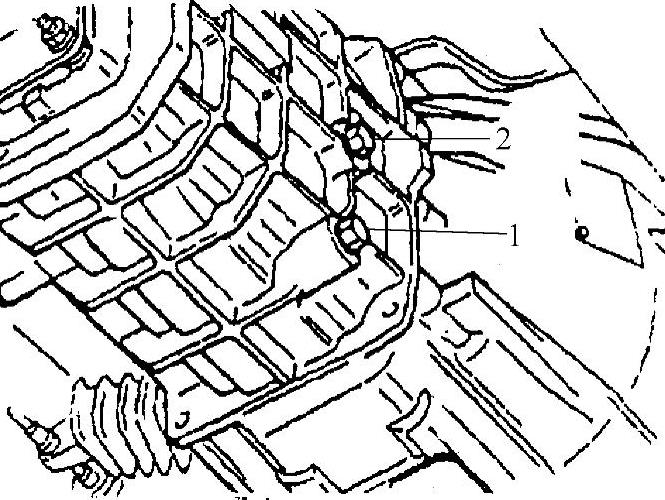

14.更换变速器油

1)在变速器预热后更换变速器油,通过放油螺塞1将变速器油放尽,如图7-21所示。

2)通过螺塞2加入新油。

3)清洁通气孔。

15.变速器的检查

(1)变速器壳体及前、后盖 变速器壳体和前、后盖上不得有裂纹,而且两者间的配合面不应有损坏或变形,其上的轴承座不应有损坏或磨损。

(2)轴和齿轮 轴上的轴承安装部位不应有损坏或磨损。各档齿轮和中间轴上的齿轮不应有损坏或过度磨损。

(3)同步器毂、啮合套、同步环和拨叉 同步器毂和啮合套上的花键不应有损坏,啮合套在同步器毂上应活动自如且没有过大的间隙。啮合套定位滑块(或止动销)不应有过度磨损或损坏,自锁销也应如此。各档齿轮的啮合齿、啮合套和同步环都不应有损坏。同步环与齿轮接触时,应对后者的转动产生阻力。拨叉不应有变形,拨叉与拨叉轴之间、拨叉与啮合套之间都不应有过大的间隙。

(4)轴承 球轴承、圆柱滚子轴承及圆锥滚子轴承应完好无损,不应有过度磨损或烧伤的痕迹。用手把住轴承,分别使它正反向转动,转动不应受阻且无噪声。轴承装配前,应将其内圈加热到80℃。重新装配时,下述零件必须更换:锁片、弹性挡圈、密封垫和油封以及同步器卡簧(或止动销回位弹簧)。

16.传动轴的检查

检查前,应用柴油清洗所有零件,并把所有轴承浸泡在汽油里,保持足够长的时间,以溶解其上已变硬的润滑脂颗粒,然后用压缩空气将零件吹干。

(1)传动轴套管 检查套管上有无裂纹、变形或是否过度磨损;轻度的划痕或毛边可以用油石磨去。

(2)十字轴 十字轴应完整,密封好以及没有变形;十字轴转动时,不应有噪声或有受阻的感觉;它与其孔座的装配间隙不应超差。如有前述缺陷,应更换十字轴。

(3)传动轴 检查花键部分是否过度磨损,以及传动轴管有无焊接缺陷;还应检查传动轴上有无裂纹、变形或过度磨损。否则,则应更换传动轴。

(4)检查传动轴的同轴度 将传动轴放在同轴度检测装置上,使传动轴绕其轴线转动,用一只已调零的百分表进行检查;在传动轴管部中间位置,偏差不应大于规定值,否则,应使用压力机予以校正;轴端部的偏差也不应大于规定值。

(5)传动轴的平衡 在更换了凸缘或十字轴后,应对传动轴进行动平衡。若难以对整个传动轴总成进行平衡,那么也可分段进行,但应在装上各自的万向节之后,同时注意两端的万向节叉在同一平面上。

(6)检查花键与键套的配合 在两个相反的方向上来回转动传动轴数次,不应感觉到有明显的间隙。

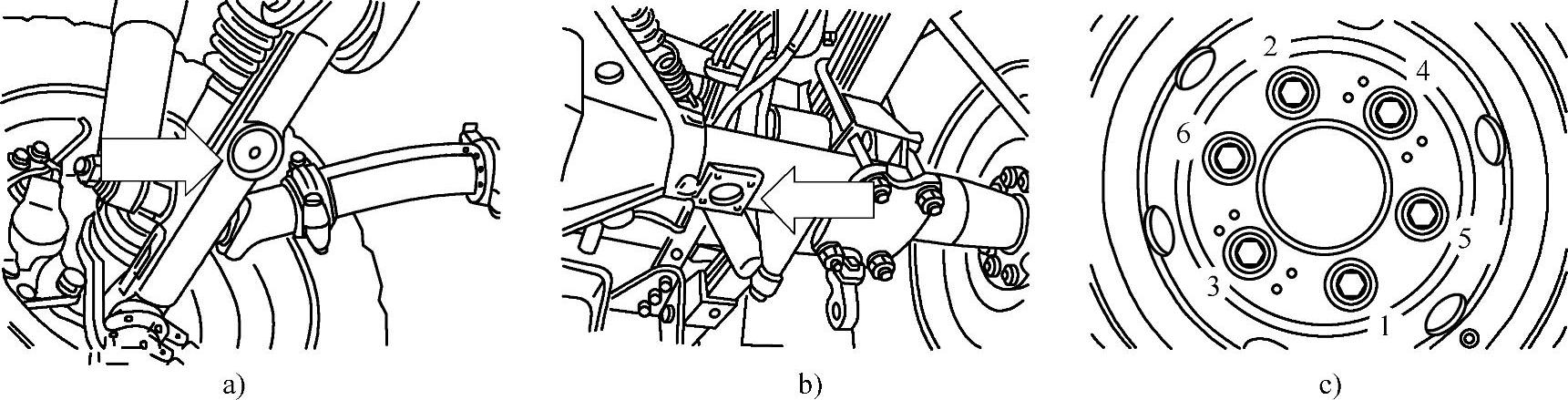

(7)检查十字轴的径向间隙 在更换了十字轴之后,应将其径向间隙调整至规定值。可以通过更换厚度适当的弹性卡簧进行调整,如图7-22所示。

17.更换驱动桥油

1)在驱动桥预热后更换驱动桥油,通过放油螺塞将驱动桥油放尽。

2)通过加油螺塞加入规定容量和质量新的驱动桥油。

3)清洁通气孔。

图7-22 十字轴径向间隙的检查与调整

18.更换车轮

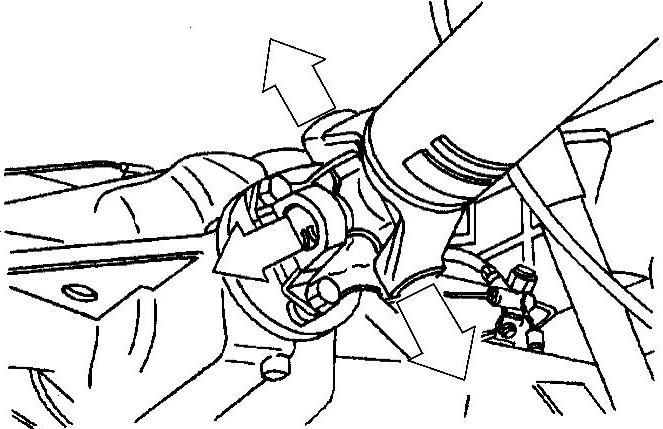

更换轮胎时,为了确保行车安全,无论是前胎或后胎,千斤顶均应处于如图7-23a、b所示的位置。

更换车轮时应注意:换用的车轮必须经过动平衡测试,按说明书的要求使用千斤顶,拉紧驻车制动,在车轮抬起之前用楔块固定其他车轮。

图7-23 更换车轮

a)、b)千斤顶位置 c)拧紧顺序

更换车轮后螺母应分3步拧紧:

1)先旋上螺母。

2)拧至规定转矩的一半。

3)按照图7-23c所示的顺序将螺母拧紧至规定的转矩:(320 +30)N.m。

19.减振器减振能力的检查

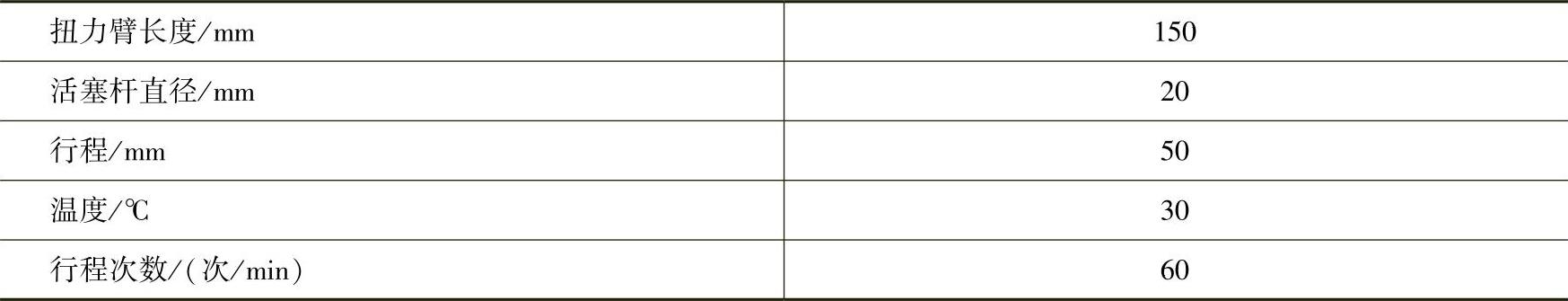

减振能力的检查应在检测装置上进行。将减振器安装到检测装置上,应确保其连接处运动自如。试验应在室温下进行,因为设定的试验参数也是在同样的条件下计算得到的。应在完成了4~5个试验循环后,再开始测试。如果测得的数值与规定值不符,则应更换减振器。调整数据见表7-9。

表7-9 调整数据

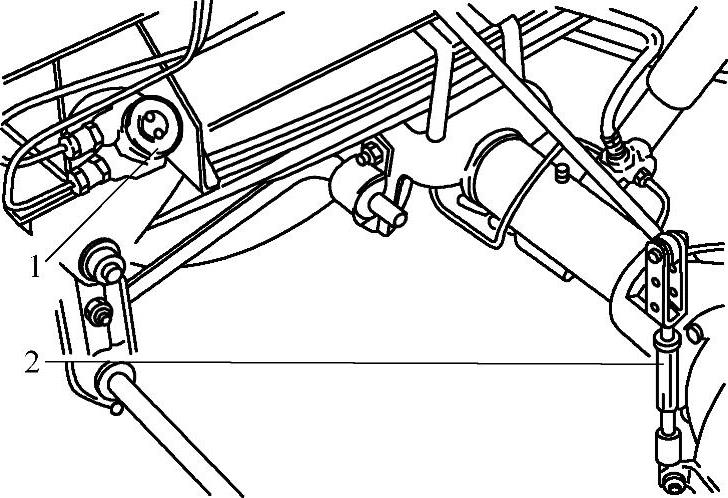

20.感载阀的检查

在更换了钢板弹簧或减振器后,应检查感载阀的工作状态,必要时可通过控制杆,重新进行调整。行驶500km后,应再一次对感载阀的进行调整。行驶500km后,应再一次对感载阀的工作状态进行检查、调整,如图7-24所示。

21.前轮定位参数的检查

检查前,首先要对可能影响前轮定位参数的装置进行检查,如发现有故障,应先予以排除,以免测量结果不正确。

应预先进行的检查有:轮胎气压、前轮毂轴承间隙、转向节销与其衬套间的间隙、转向横拉杆球接头与转向节臂之间的间隙、减振器是否有效、轮辋是否已变形等。

图7-24 感载阀的检查

1—感载阀 2—控制杆

前轮定位参数的检查应使用检测仪。

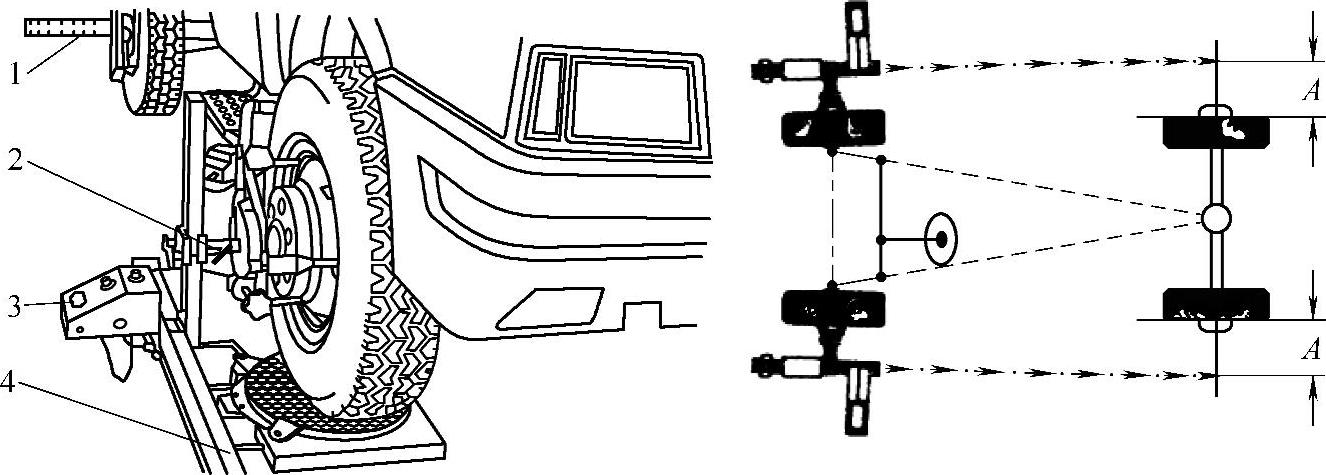

(1)前、后轮的对心

1)如图7-25所示,用水平仪2将测量仪3置于水平位置,然后用螺栓将它锁住;移动标尺1,直到测量仪3发出的光信号不再位于其中心,然后记下此值。

图7-25 前、后轮的对心

1—标尺 2—水平仪 3—测量仪 4—锁紧销

2)如果两边所测得的数值不同,则应转动转向盘使两边的数值A相同,并且恰好等于先前计算出的平均值,这样便完成了前、后轮的对心。

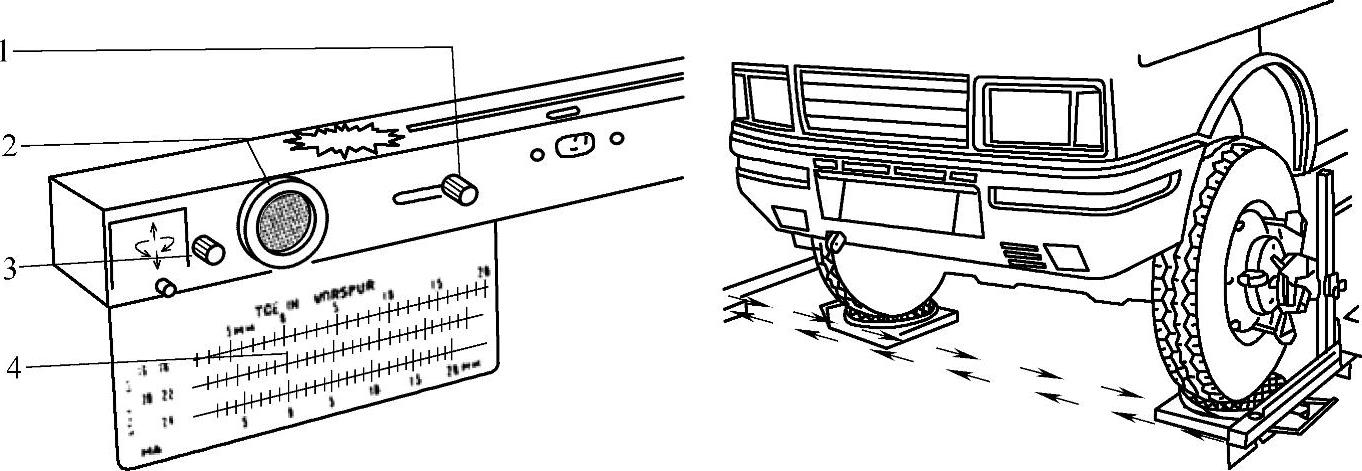

(2)前束的检查和调整

1)如图7-26所示,前、后轮对心后,使测量仪仍然保持在水平位置;用把手1打开透镜罩2,转动旋钮3,调整标尺4上光信号的位置,使其对应于所用轮辋的直径。

图7-26 前束的检查和调整

1—把手 2—透镜罩 3—旋钮 4—标尺

2)在另一边的测量仪上重复上述操作,然后在毫米标度上读出前束值。这样测出的两个数值的代数和,在静载荷条件下应为1~3mm。

3)前束的调整可通过左、右转向横拉杆来进行。

(3)检查前轮外倾角 如图7-27所示,检查前轮外倾角。用电位器2将数字显示器4调到零位,将选择开关1置“前轮外倾角”位置3,此时,数字显示器4将以百分之一度为单位显示前轮外倾角的值。前轮外倾角应为1°。

图7-27 检查前轮外倾角 选择开关2—电位器

1—选择开关 2—电位器 3—前轮外倾角位置 4—数字显示器

(4)检查主销后倾角

1)如图7-28所示,将选择开关4置于主销后倾角位置;松开螺栓3,按照摆动板上标记1,将刻度盘2调到零位。

2)利用转向盘将前轮向内转20°,转动电位器,

将数字显示器调到零位;利用转向盘将前轮向外转

20°,然后读出数字显示器上主销后倾角的数值,此

值即为主销后倾角。用同样的方法对另一边的前轮进

行测量。拧紧或拧松下拉杆球接头(通常只需转动一周)

可调整主销后倾角。

22.真空助力系统的检查

关闭发动机,连续几次踩下制动踏板,以消除真空助力器中的真空;再次踩下制动踏板,并使它保持在制动位置,以使液压回路中建立起一定的压力。起动发动机,检查踏板位置的变化:

图7-28 检查主销后倾角

1—摆动板上标记 2—刻度盘 3—螺栓 4—选择开关

如果踏板行程增大,说明真空助力器和管路系统处于良好状态;如果踏板固定不动,说明真空系统密封不好,有空气渗入,或者是真空助力器损坏。若有必要,可用压力表测出压力。

在着手进行检查或维修前,应使用楔块垫住汽车的前后轮;应定期检查压力表的精度;在检查或维修过程中,为了防止制动液泄漏,应使用适当的塞子堵住相关的管道;检查或维修之后,应排出液压管路中的空气。

23.液压回路中空气的排除

在排气螺栓上套上一根透明塑料管,并将其另一端浸在一容器中。每个制动钳上有三个排气螺栓,应依次对每个螺栓进行排气。

连续几次踩下制动踏板,再将踏板踩到底,并保持这一位置,然后拧松排气螺栓。如此便可排出液压回路中的空气。拧紧排气螺栓,然后重复上述操作,直到无气泡溢出。

应对每个车轮的制动轮缸进行排气,并且每次排气后都要检查制动液罐中的制动液是否足够。

在排气过程中排出的制动液不得重新使用。

24.车架的检查

1)用锤子敲击铆钉的一头,另一头以手指相触,以检查铆钉是否松动,然后给松动的铆钉做上记号,以便修理时识别。

2)检查车架的各部位有无裂纹,尤其应仔细检查横梁以及各类支架与车架纵梁间的连接处,因为这些部位应力较为集中。有裂纹处应及时做上标记。

3)车架垂直方向的允许弯曲为1mm/m,最大为10mm。

4)车架平面内的变形允许差值,最大值为6mm。

目测车架是否变形,若是则应拆去有关零部件,以便进一步进行比较精确的测量。测量前,还要先检查那些可能影响测量结果的零部件的工作状态,如轮胎充气压力以及钢板弹簧的永久变形或断裂等。

25.蓄电池的检查及安全注意事项

1)必须选用和原车一样容量的蓄电池。

2)蓄电池安装时,端子与汽车上的连接线连接必须牢固,防止松动打火引起电火花。

3)保持通气塞处于旋紧状态,以防酸液溅出。

4)在正常使用条件下,每年调整一次电解液密度和液面高度。

5)蓄电池在使用时,汽车电压调节器输出电压应控制在(14.0±0.1)V范围内,或高或低都会缩短蓄电池寿命。

6)当使用免维护蓄电池时,一般不需要加水。若由于使用不当造成失水过多,可补充纯水,绝不允许加电解液,以免损坏蓄电池。

7)蓄电池不允许长时间带液长期保存,如要保存,则每半年需进行一次充电(充电电流为11A)。

8)蓄电池用的电解液含有硫酸,对皮肤、眼睛、衣物等会有严重损害。移动时应注意预防电解液溢出。

26.前照灯对光

1)在空载状态下,将汽车前照灯面壁停放且轮胎压力符合标准值。

2)在墙上与左右两个前照灯中心平行处各画两个十字标记。

3)倒车10m打开近光灯。

4)十字标记与灯光中心点间距应为10cm,否则应调整水平对光螺母和垂直对光螺母,如图7-29所示。

图7-29 前照灯对光

1—水平对光螺母 2—垂直对光螺母

27.熄火电磁阀

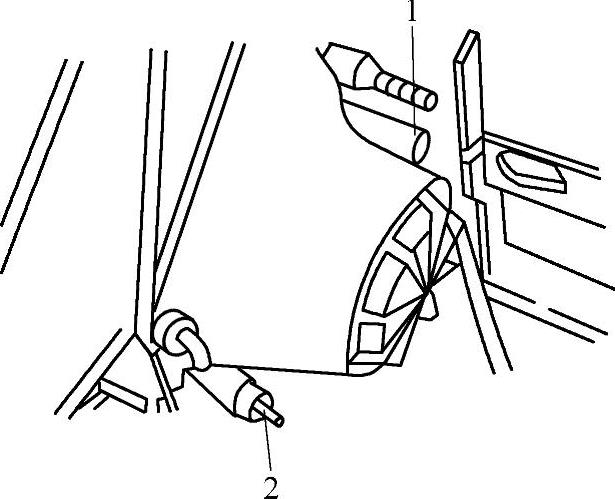

如图7-30所示,电磁阀2出现故障时,发动机不能起动,如果正在运转会自动熄火。在更换该装置前,用扳手1拧下该装置并取出磁心4及弹簧3,然后重新装上,发动机即能正常起动。

图7-30 熄火电磁阀

1—扳手 2—电磁阀 3—弹簧 4—磁心