空调常见故障诊断

第七章 依维柯系列客车维护

依维柯系列客车是跃进汽车集团公司生产的中型客车,该系列客车有5个吨位、4种轴距、7个品种,共30多个车型。

本章主要介绍了依维柯系列客车的主要技术参数,日常维护、一级维护、二级维护的主要作业项目、技术要求和作业方法,发动机、底盘总成、电气设备和空调常见故障原因分析及其排除方法。

第一节 主要技术参数

依维柯系列客车的动力性、经济性、操作性良好,制动可靠,转向轻便,视野开阔,可靠性好,维修方便,具有良好的越野性能和机动性能。依维柯客车的外形如图7-1所示。

依维柯客车型号编制规则含义如下:

A XX . YY X Y

A——表示汽车的类型为客车;

XX——表示汽车总质量的10倍,单位为t;

YY——表示发动机功率的1/10,单位为hp;

X——表示驱动形式,W为全轮驱动;

Y——表示汽车用途。

图7-1 依维柯客车的外形

例如:A30.10N,表示汽车总质量为3t,发动机的最大功率为73.5kW(100hp)的低顶客车。

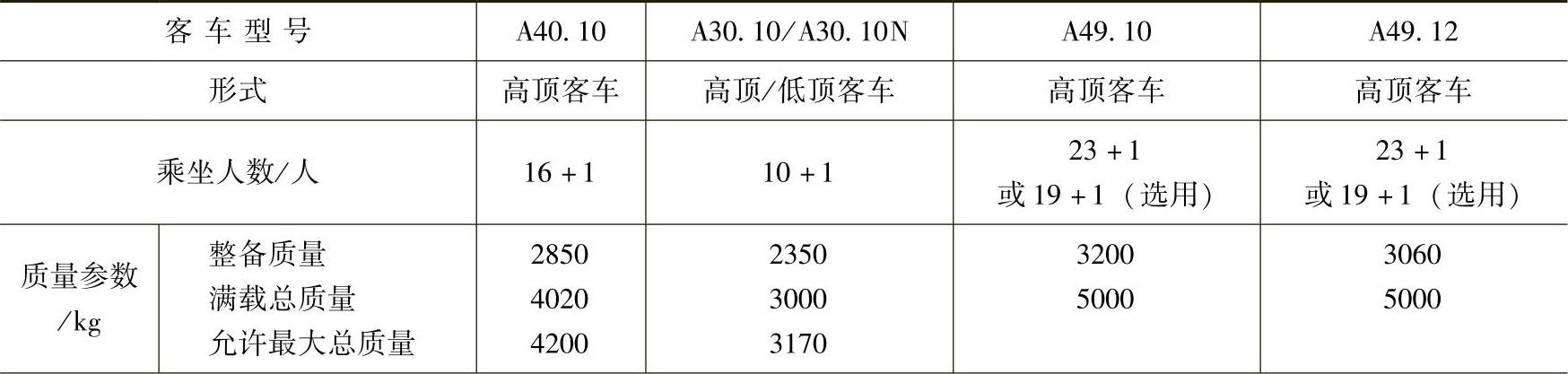

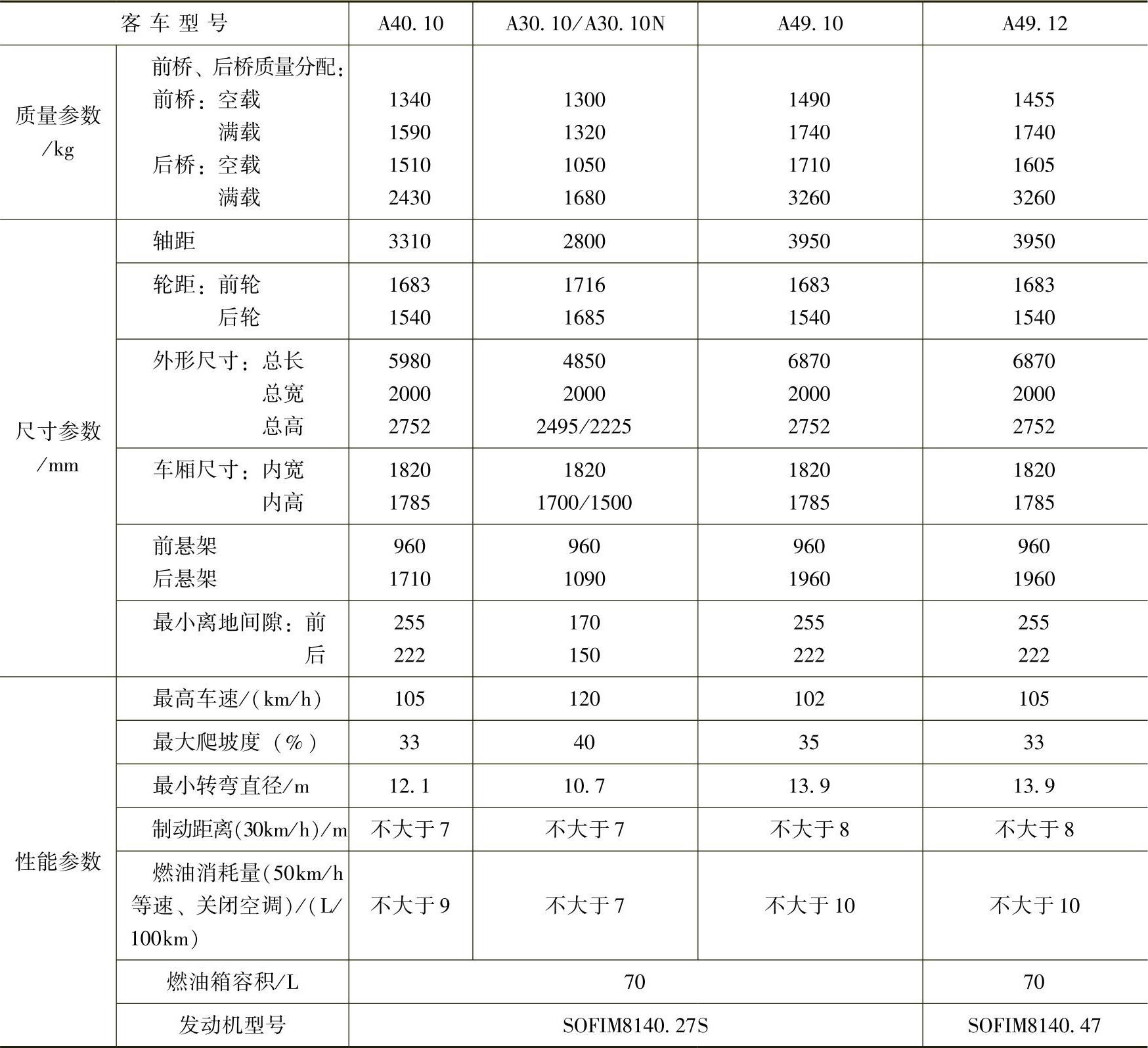

一、主要技术性能和基本参数

1.整车主要性能参数

整车主要技术性能见表7-1。

表7-1 整车主要技术性能

(续)

2.发动机基本参数

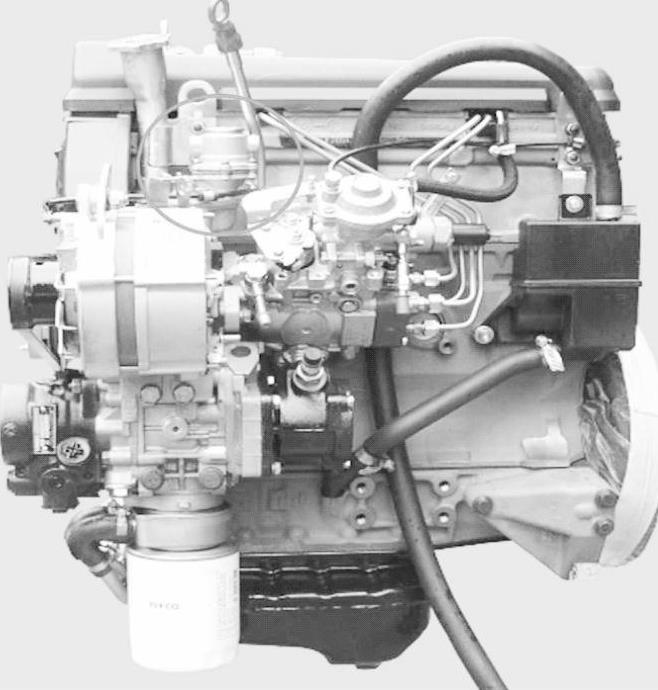

(1)发动机总成

型号及名称 SOFIM柴油发动机

型式 直列四缸、四冲程、水冷、增压、直接喷射式

气缸直径 93mm

活塞行程 92mm

排量 2.499L

压缩比 18.5

气缸工作顺序 1—3—4—2

最大功率(在3800r/min时) 76kW(8140.27S发动机)/85kW(8140.47发动机)

最大转矩(在2000r/min时)225N·m(8140.27S发动机)/245N·m(8140.47发动机)

最低燃油消耗率230g/(kW·h)

(2)发动机正时

进气门开启角 上止点前8°

进气门关闭角 下止点后37°

排气门开启角 下止点前48°

排气门关闭角 上止点后8°

气门脚间隙 (0.5±0.05)mm

(3)燃油供给系统 输油泵为膜片式,高压油泵为转子分配式喷油泵,油量调节机构装有机械式全程调速器和自动喷油提前调节器,并配有LDA(气动供油量调节)装置。

(4)润滑系统 采用压力润滑,使用齿轮式机油泵和双级机油滤清器。机油压力(热机):怠速时≥80kPa,最高转速时≥380kPa。

(5)冷却系统 采用离心式水泵,节温器安装在发动机出水管口处,散热器后部安装有冷却风扇。

(6)进气系统 在排气歧管上装有废气涡轮增压器用以实现进气增压。

3.底盘基本参数

(1)离合器 离合器为单片、干式、膜片弹簧、机械操纵拉式,从动盘直径为10.5″。

(2)变速器 变速器为机械式、前进档带同步器。

档位布置

各档传动比:

一档 6.194

二档 3.894

三档 2.260

四档 1.428

五档 1.000

倒档 5.692

(3)万向传动 开式,管状传动轴,十字万向节。

(4)驱动桥 驱动桥为整体铸造,其特点为插管式桥壳,全浮式半轴,准双曲面齿轮单级减速主减速器,传动比为6.143,锥齿轮式差速器,机械式差速锁。

(5)转向器 转向器为齿轮齿条式助力转向器。

(6)制动系统 制动系为液压制动、独立双管路系统,带真空助力器。前制动器为盘式,后制动器为鼓式;前管路带滞后阀,后管路带感载阀。机械式驻车制动器作用于后轮上。

(7)车轮和轮胎 轮辋规格:6.50H—16,轮胎型号:8.5—16R14;轮胎气压:硬路面前轮为3.5×105 Pa,后轮为4.0×105 Pa。

(8)前轮定位参数

前轮前束1~3mm

前轮外倾角1°

主销后倾角6°30′

主销内倾角 30′±30′

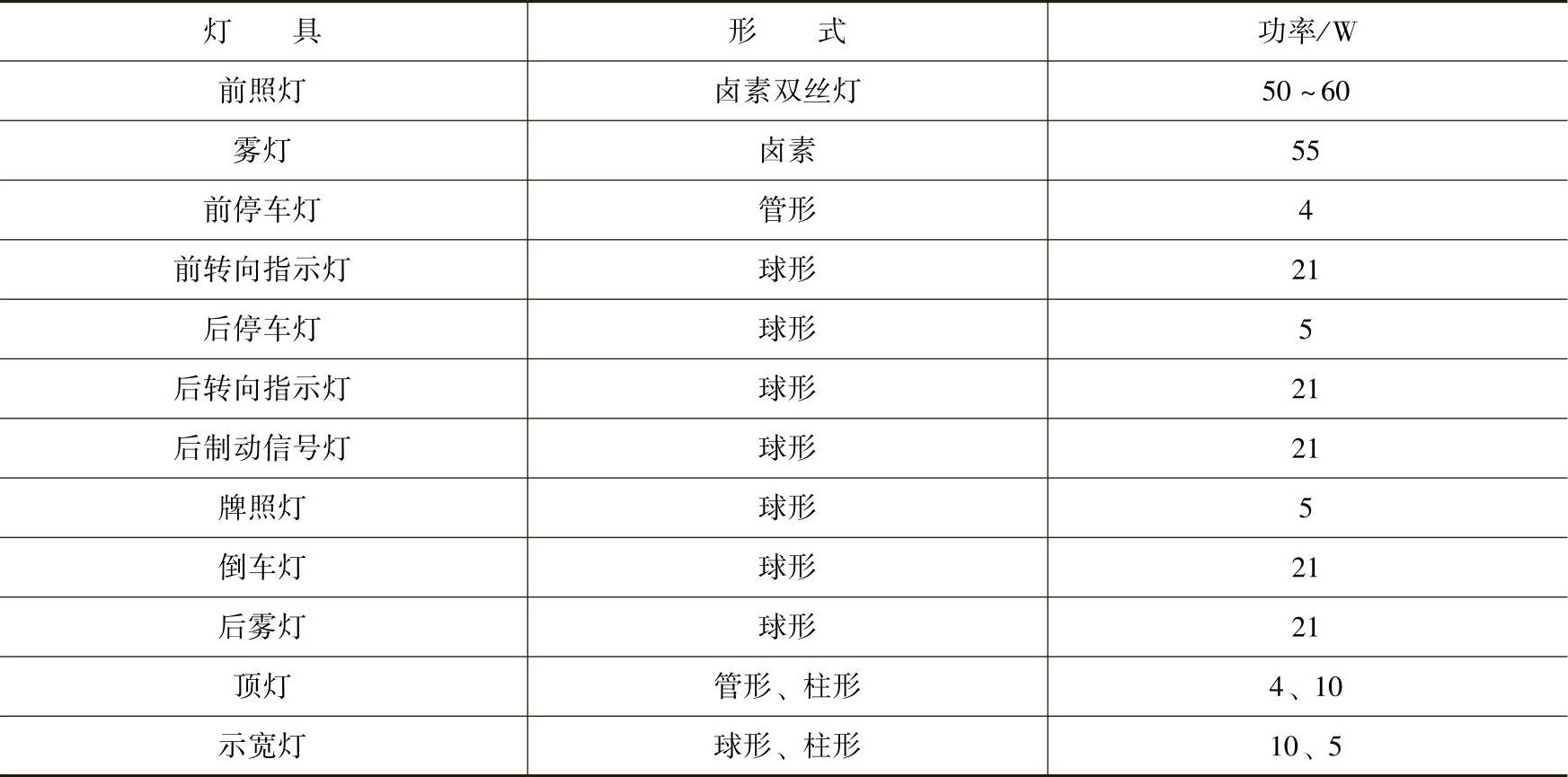

4.电气设备

蓄电池容量 135A·h

起动机功率 2.5kW

发电机功率 1.19kW

线路电压 12V

灯具形式和功率消耗见表7-2。

表7-2 灯具一览表

5.出厂标牌

汽车的出厂标牌在发动机罩内,标牌样本如图7-2所示。

图7-2 标牌样本

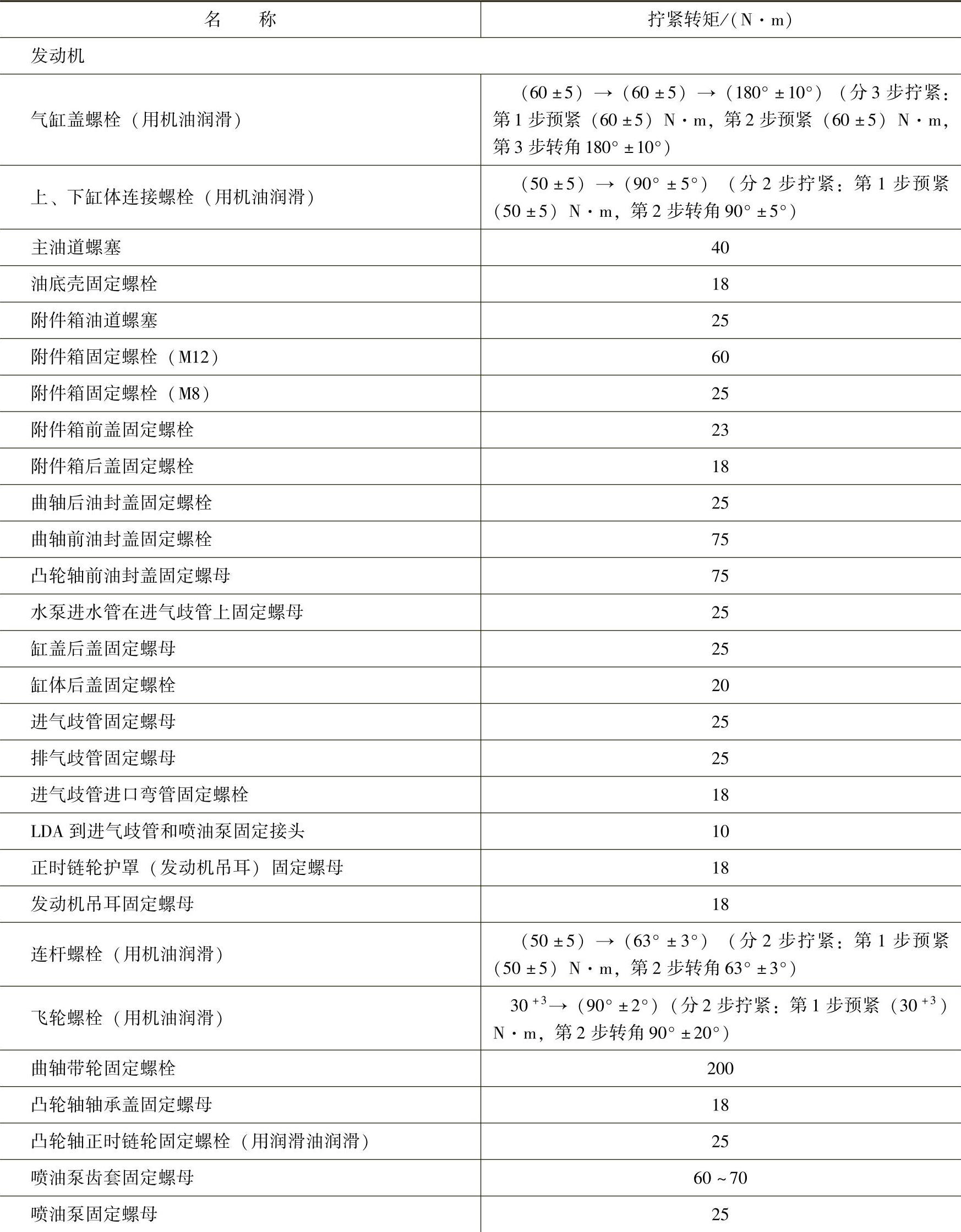

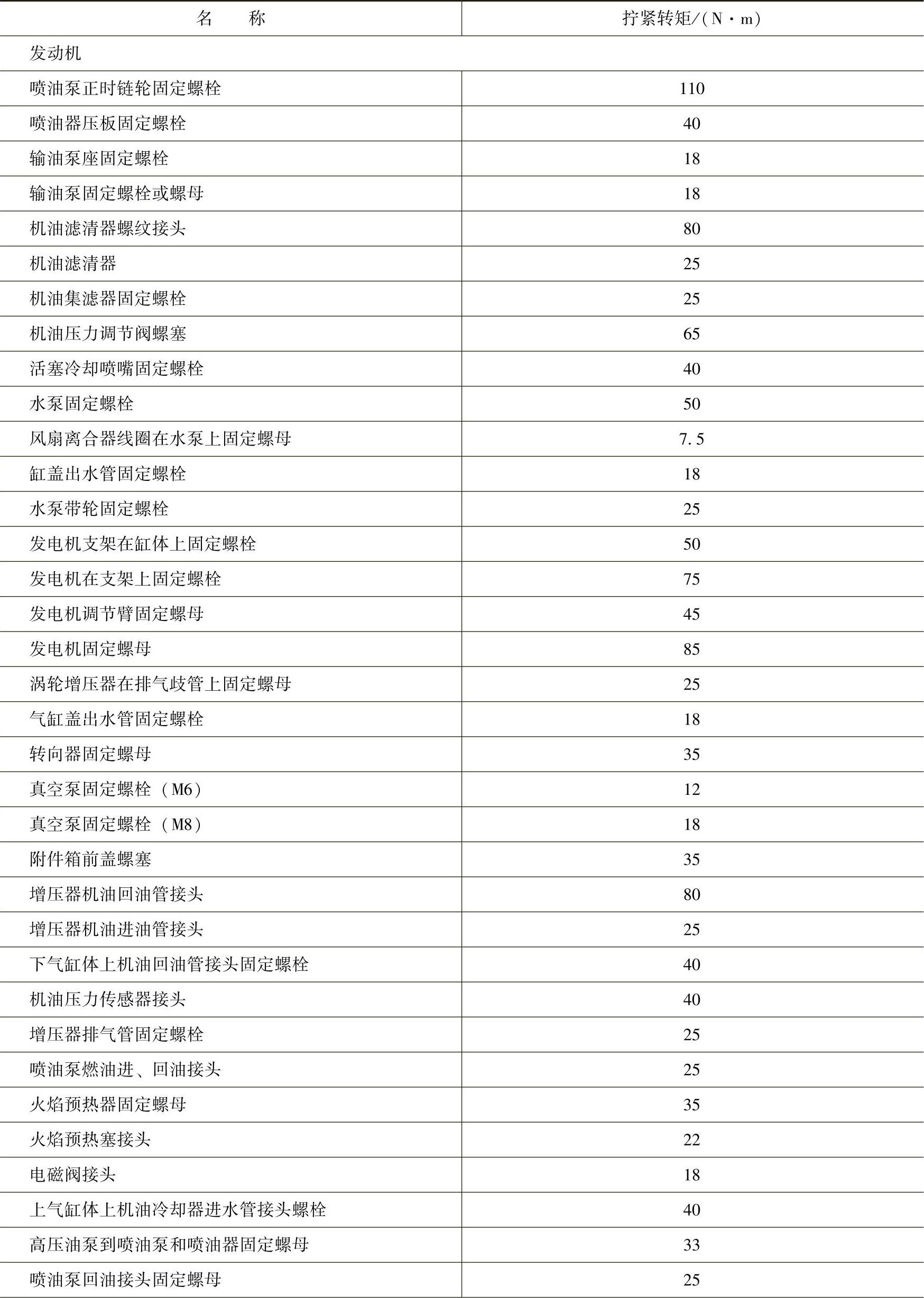

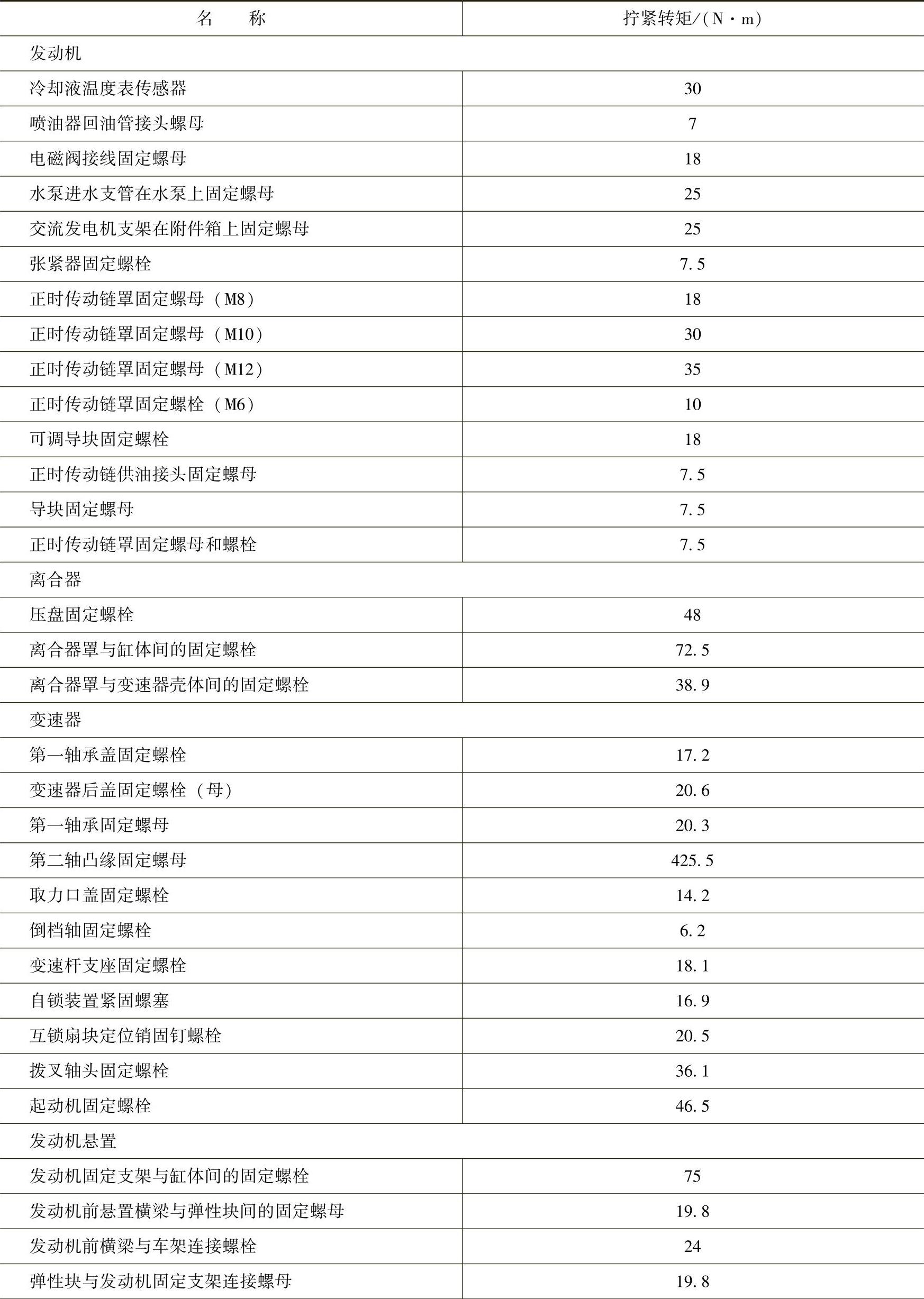

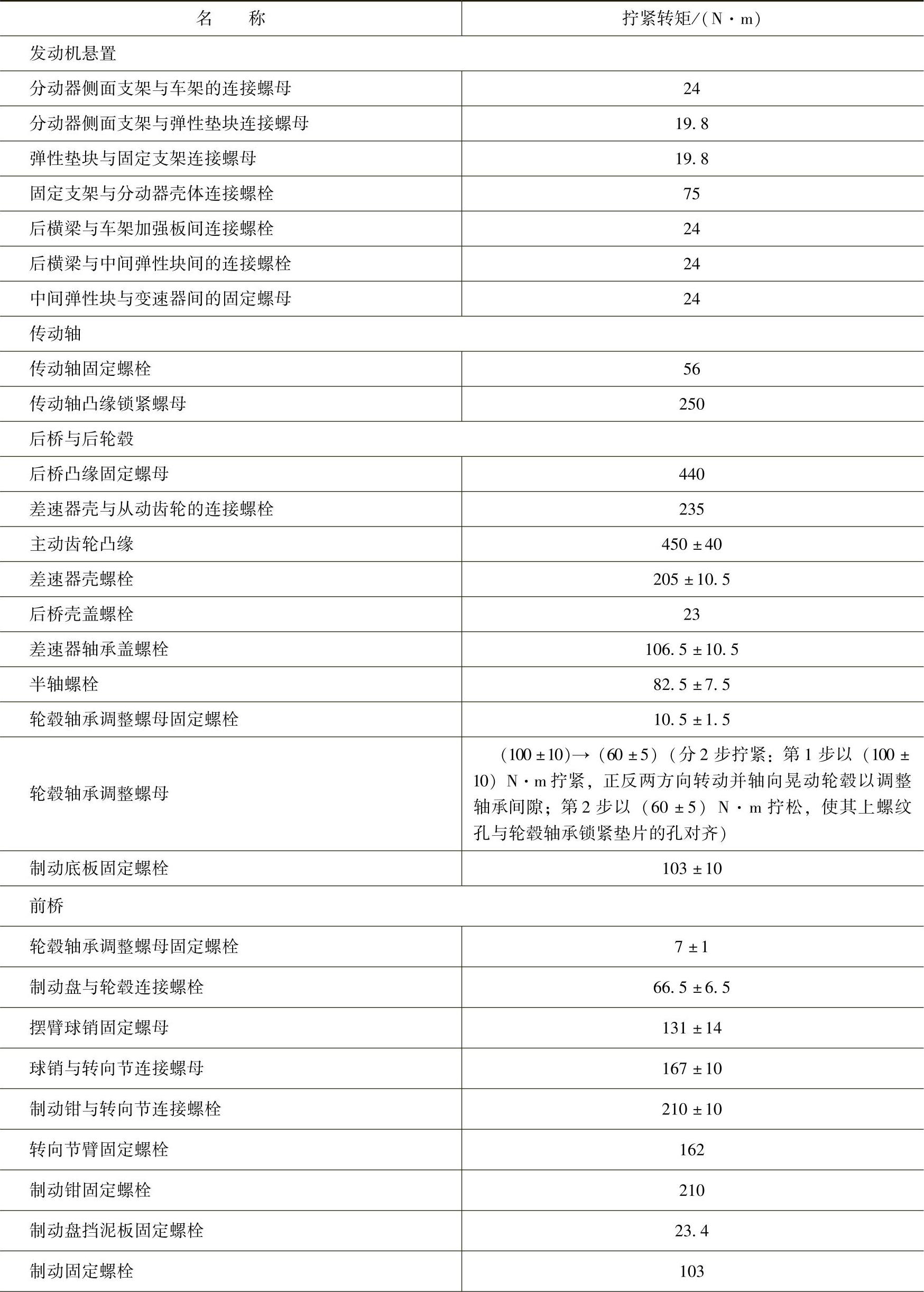

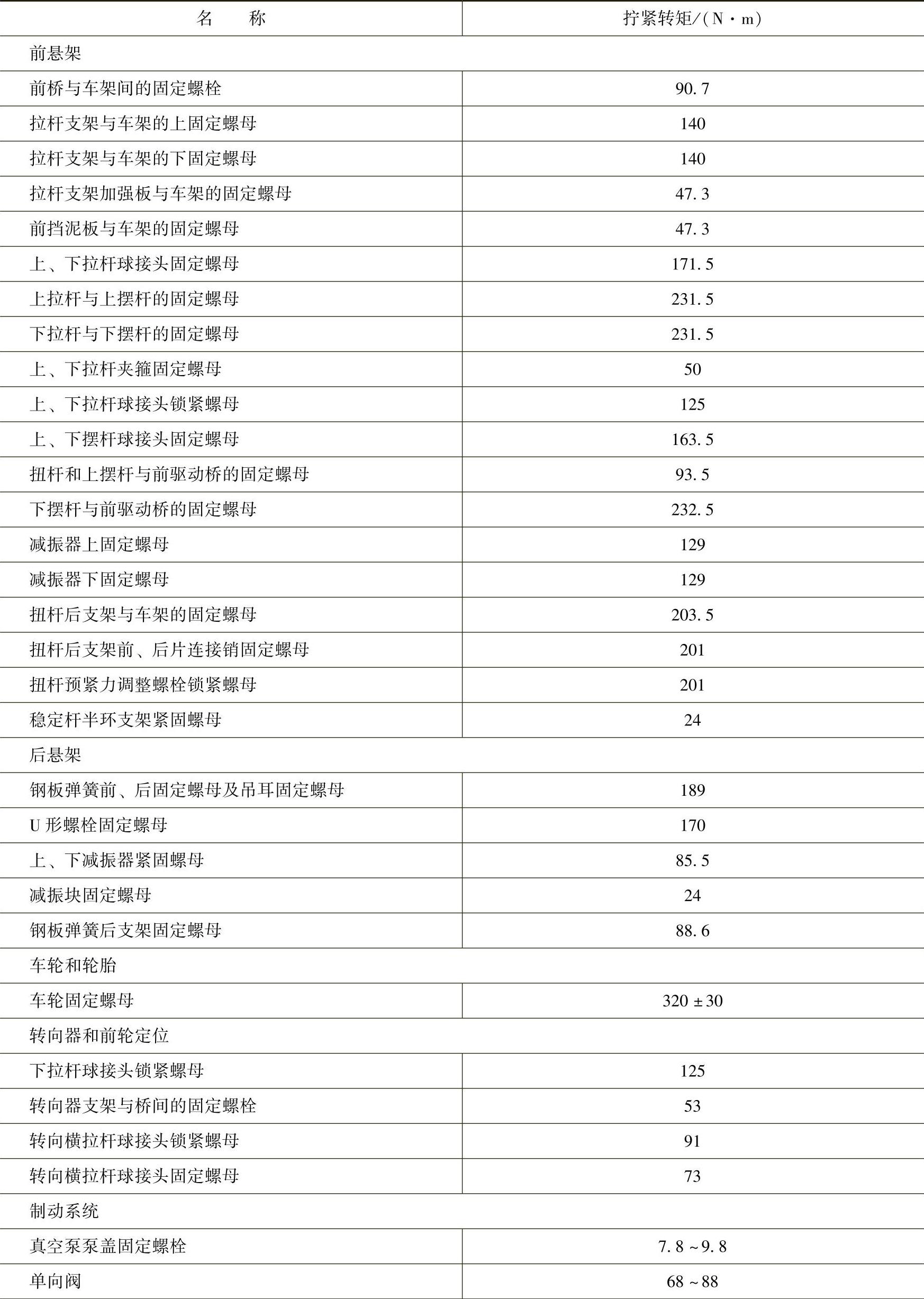

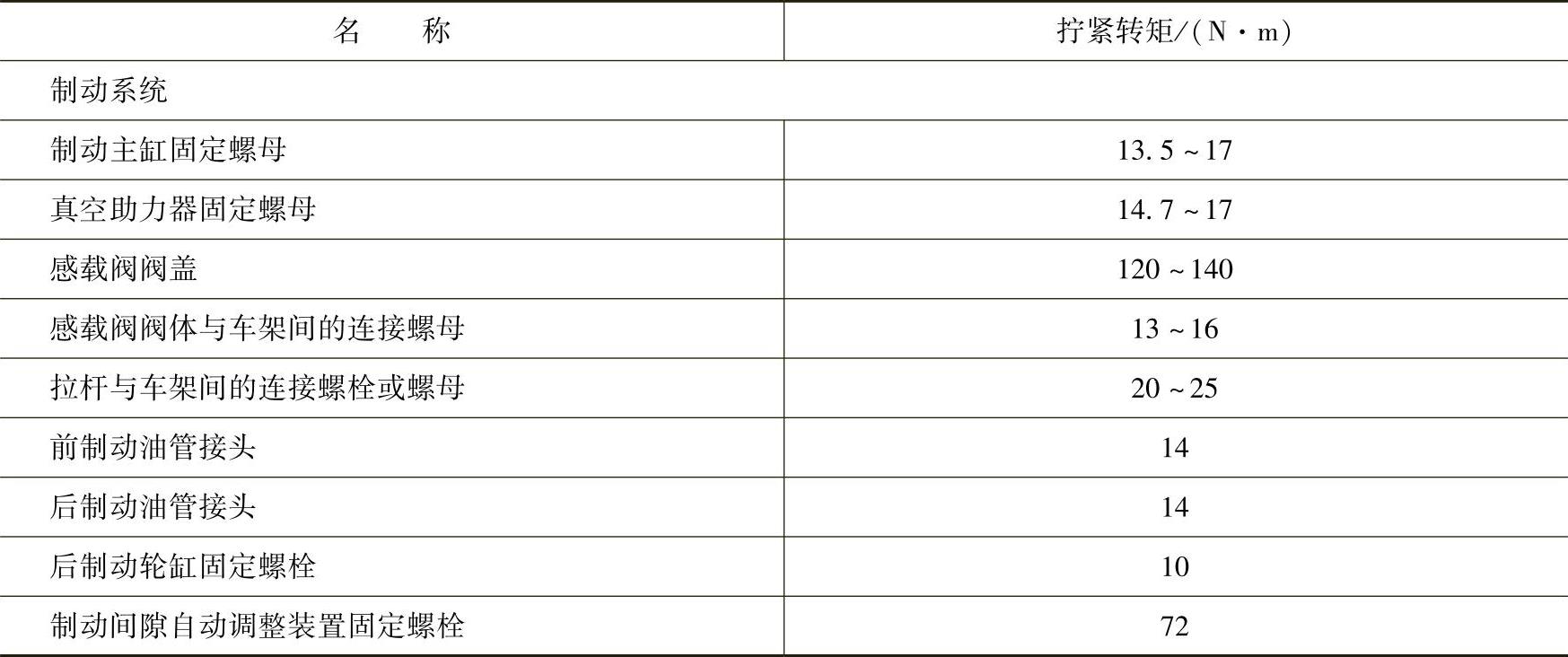

二、主要螺栓转矩

全车主要螺栓拧紧转矩见表7-3。

表7-3 全车主要螺栓拧紧转矩

(续)

(续)

(续)

(续)

(续)

三、工作液的正确使用

1。柴油

(1)容量燃油箱的容积为70L。

(2)规格优质轻柴油0号、- 10号、- 20号、- 35号、- 50号五个牌号,可按当地的最低气温选择使用。

2.发动机机油

(1)容量发动机机油的容量为1L。

(2)规格依维柯客车要求使用柴油机机油15 W/40,符合国际标准MIL-L-2104D,API CD-CCM PD2。

注意:使用中,不同牌号的机油尽量不要混用,即使是同等粘度和质量级别的机油也不要混用。加油时要将旧油放尽,以免污染新加入的机油。使用时要严禁水的混入,因为水的混入会使机油变成乳浊液而失去润滑作用。在保证可靠润滑的情况下,机油粘度应尽可能小。

3.变速器、后桥用润滑油

(1)容量变速器1.5L,后桥2.27L。

(2)规格变速器使用SAE 80W/90非极压齿轮油,含抗磨添加剂,符合MIL-L-2105或API GL-3标准。后桥使用SAE 85W/90极乐齿轮油,符合MIL-L-2105C或API GL 5标准。

注意:使用中严禁向齿轮油中加入其他类润滑油稀释,雨季及涉水时要防止水分渗入变速器和主减速器中。

4.离合器、制动器用油液

(1)容量 离合器、制动器用油液数量为1.1L。

(2)规格 可使用符合FMVSSN. 116,IS0 4925,SAEJ1703,CUNA NC 956-10,IVE-C018-1820标准的DOT-4级制动液。

5.防冻液

(1)容量 防冻液质量分数为50%,13L。

(2)规格 使用PARAFLU11防冻液。不同牌号的防冻液不能混用,不能混进油料,不能用嘴吸。

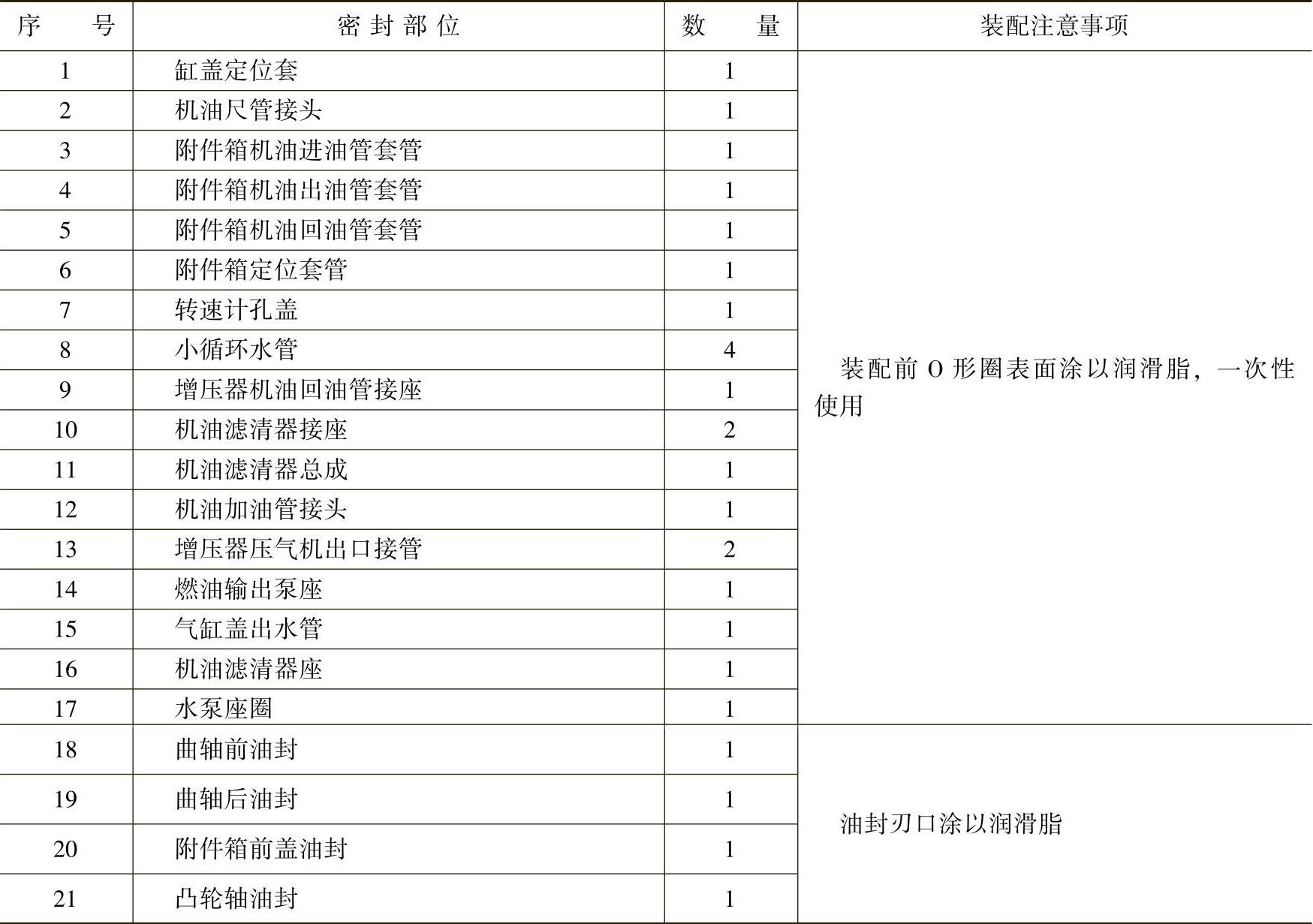

四、发动机密封件

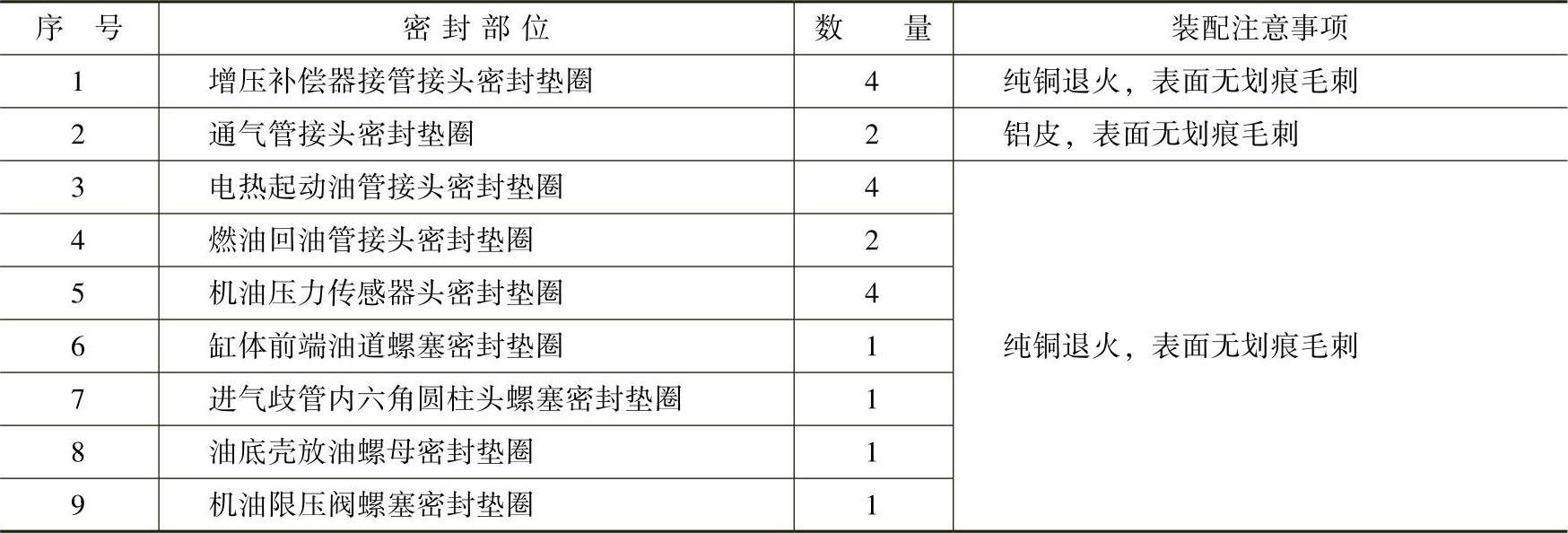

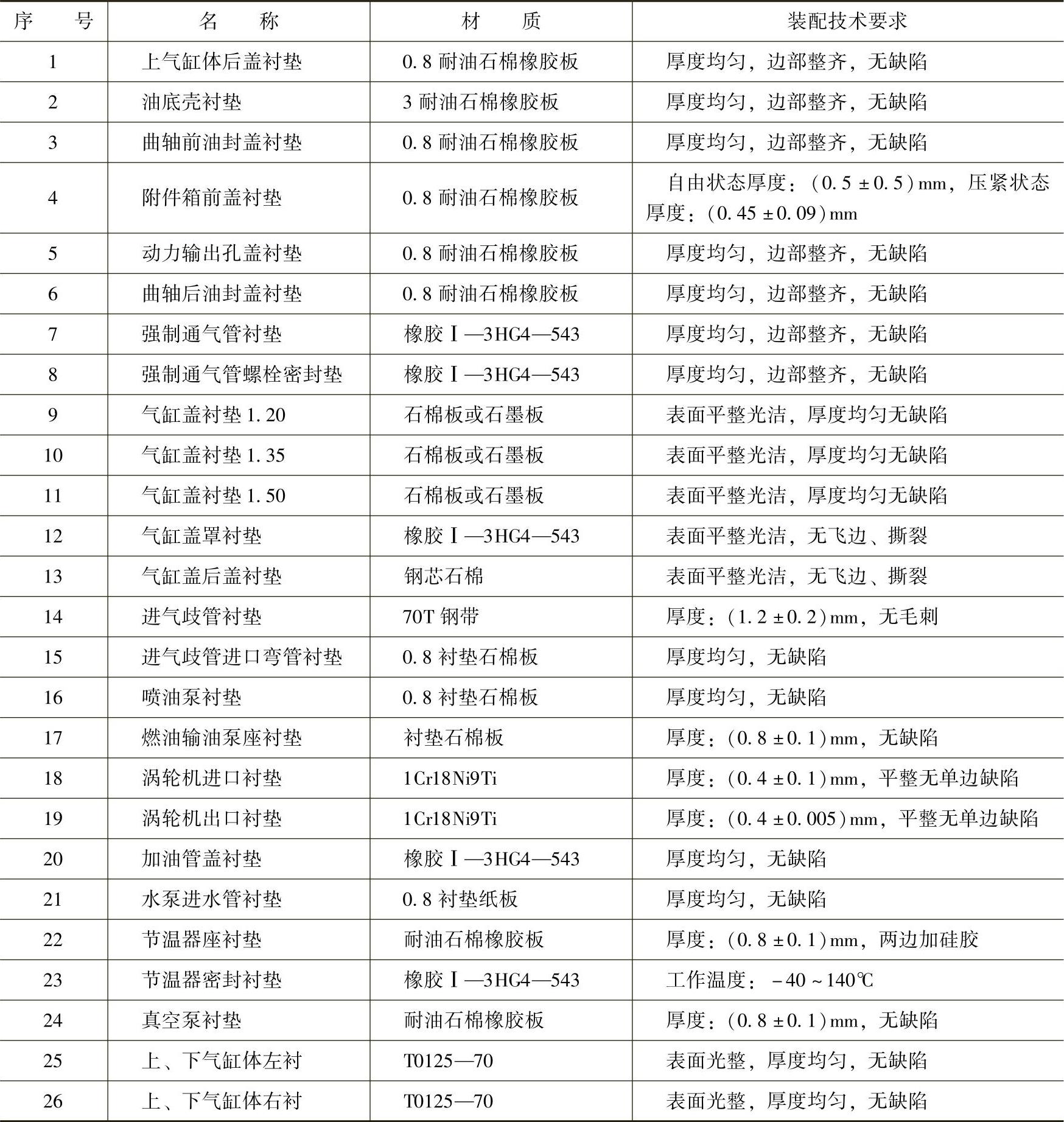

SOFIM柴油发动机用O形圈、油封见表7-4,金属垫圈见表7-5,密封衬垫见表7-6。

表7-4 SOFIM柴油发动机用O形圈、油封

表7-5 SOFIM柴油发动机用金属垫圈

表7-6 SOFIM柴油发动机用密封衬垫

第二节 日常维护和走合期维护

一、日常维护

1.每次出车前的检查

每次出车前应进行下列项目的检查:

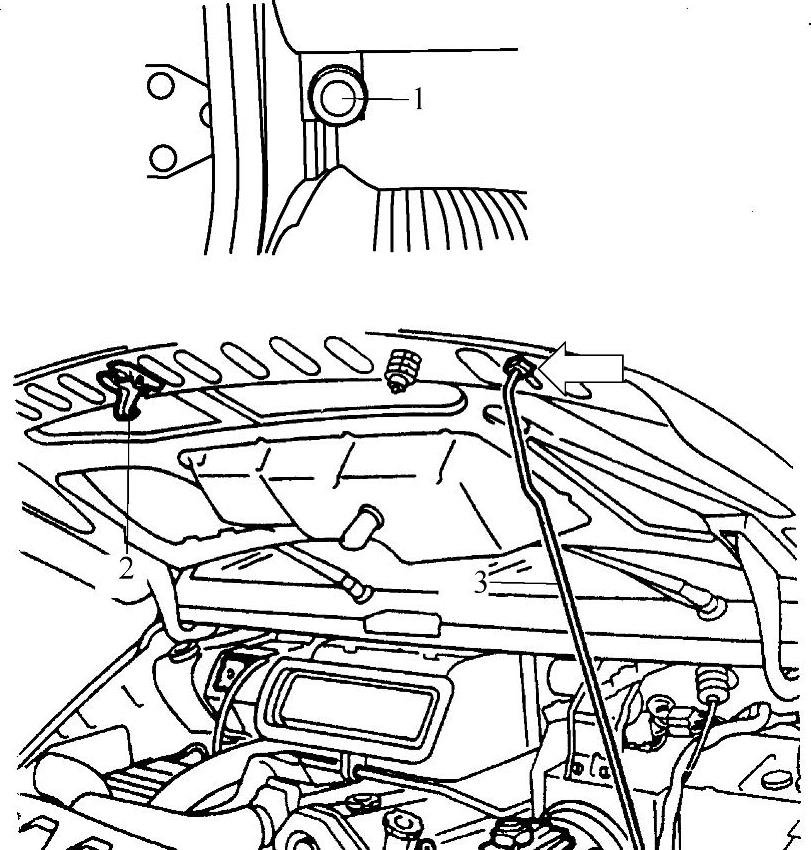

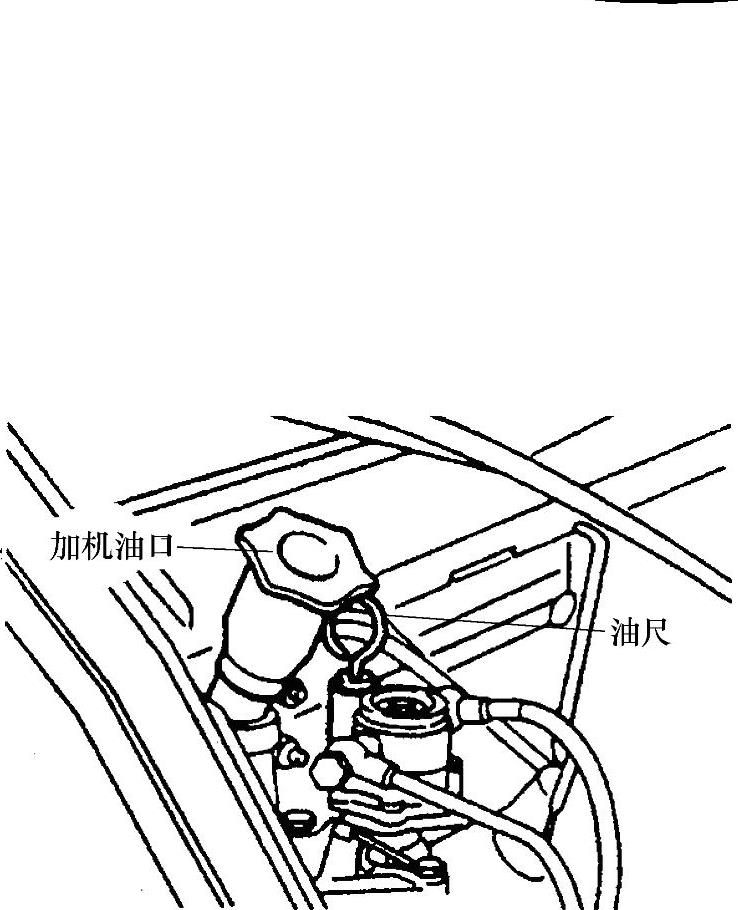

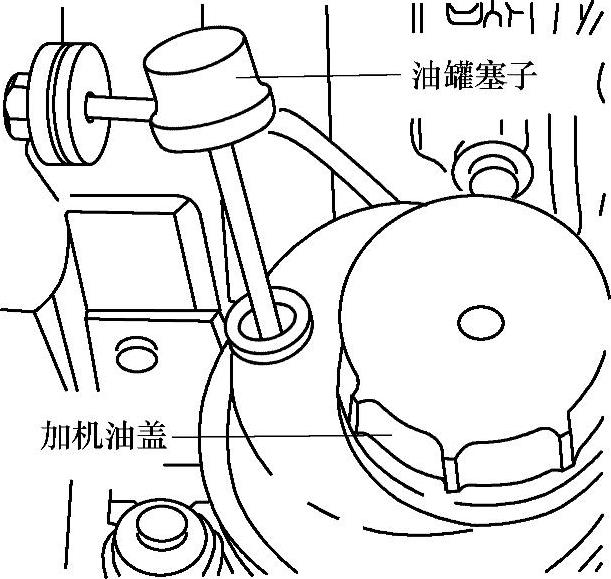

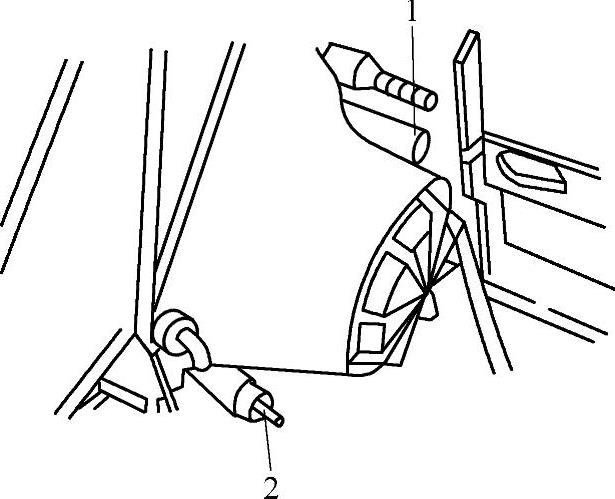

1)如图7-3所示,拉出手柄1以松开发动机室罩,然后松开锁钩2,掀起发动机室罩,支起支撑杆3。用油尺检查机油液位,如有必要,通过加油口添加机油,如图7-4所示。

图7-3 掀起发动机室罩

1—手柄2—锁钩3—支撑杆

图7-4 添加机油

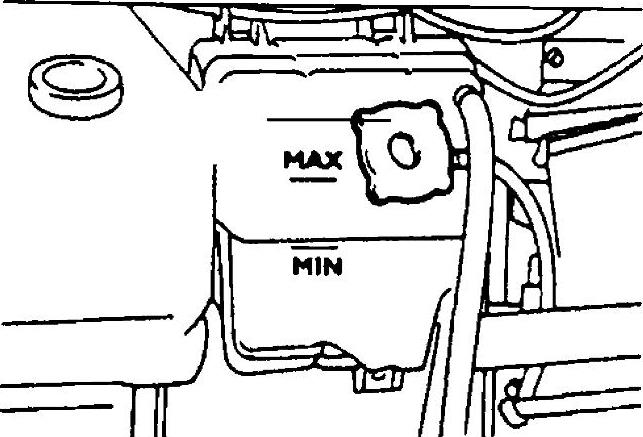

2)检查冷却液液位。冷却液液面必须位于储液灌的“最高”和“最低”两标记之间,如图7-5所示。需要添加时,通过加注口添加冷却液。

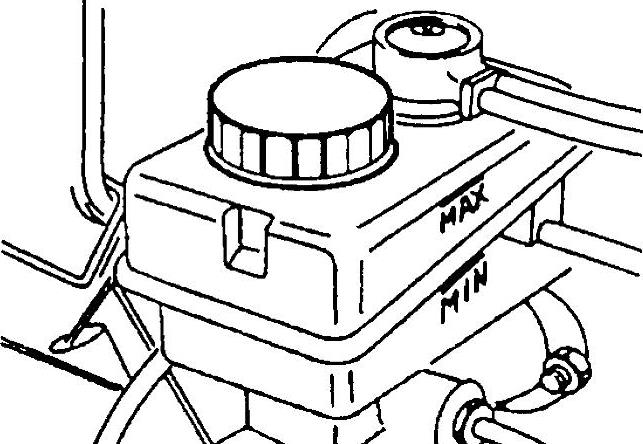

3)检查制动液液位。制动液液面应位于储液箱的“最大”和“最小”两标记线之间,如图7-6所示。不足时应添加。

图7-5 检查冷却液液位

图7-6 检查制动液液位

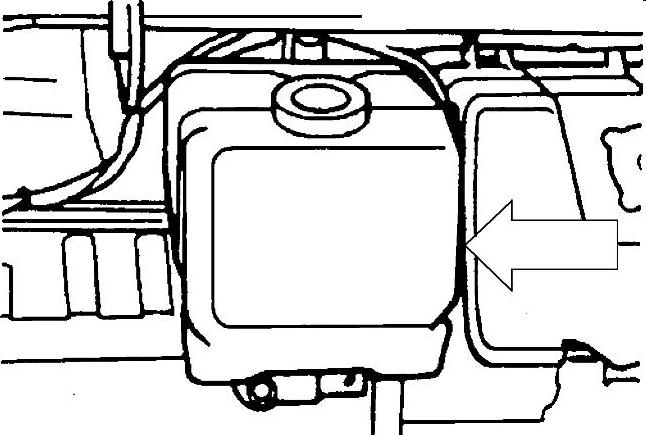

图7-7 检查风窗玻璃洗涤液液面

4)检查风窗玻璃洗涤液液面。使用水及DPI混合液注满洗涤液储液箱。检查管路是否堵塞,必要时用细针疏通喷水嘴,如图7-7所示。

5)检查蓄电池电极导线状况。

6)检查驻车制动和行车制动状况。

7)检查灯光、警告灯、喇叭及刮水器状况。

2.每周的检查

每周应检查的项目如下:

1)检查转向油液面。取下液力转向油罐的塞子,检查发动机运转及车轮置于直线前进位置时,油面是否达到油尺上限;停机及车轮置于直线前进位置时油面应超出油尺刻度约10~20mm。不足时取下加油盖添加转向油液,如图7-8所示。

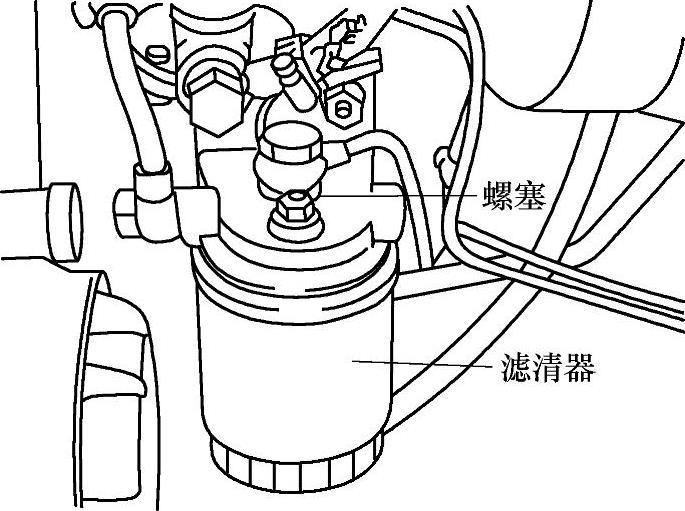

2)检查燃油滤清器。检查燃油滤清器中是否有积水,需要时转动螺塞将水排出,如图7-9所示。

图7-8 添加转向油液

图7-9 检查燃油滤清器

3)检查轮胎(及备胎)外观及压力。轮胎压力偏低时,胎面外侧易磨损;轮胎压力过高时,胎面中部易磨损。如发现轮胎内、外侧磨损异常,应检查车轮前束并进行相应调整。

4)检查千斤顶。在空载状态下,手动千斤顶几分钟以检查其是否有效。

5)检查排气污染物状况。

6)检查空气滤清器。

二、走合期维护

走合期为1500~2500km。走合期的维护,对汽车的寿命、工作的可靠性和经济性有很大影响。接到新车后,必须严格按照要求进行磨合,然后再投入使用。

1.新车的检查

新车投入使用前,首先要认真阅读该车的使用说明书,熟悉该车的各总成的结构特点,了解操纵机构的操纵方法,各仪表的功能。另外应认真检查车辆,发现问题及时解决,以确保行车安全。其检查内容如下:

1)检查各部位的连接紧固情况,尤其是传动、转向、制动、悬架、车轮等部位。

2)检查发动机工作时有无异响。

3)检查发动机、变速器、后桥的油面高度。

4)检查各润滑点的注油情况。

5)检查发动机各附件安装情况及风扇传动带松紧度。

6)检查蓄电池液面高度以及蓄电池的电压是否正常。

7)检查制动系工作情况及各管路接头处有无渗漏现象。

8)检查电气设备,如灯光、喇叭和仪表的工作情况。

9)检查转向机构工作情况。

10)检查供油系和冷却系各管路是否渗漏。

11)检查离合器踏板自由行程。

12)检查、测量轮胎气压。

13)查点随车工具及附件是否齐全。

2.走合后的维护项目

新车行驶1500~2500km时,走合期结束,应进行下列项目检查:

1)在热车状态下,更换发动机机油。

2)更换机油滤清器滤芯。

3)清洁空气滤清器。

4)清洗柴油滤清器滤芯。

5)检查发动机怠速转速。

6)检查风扇传动带松紧度。

7)清洗输油泵进油管接头及滤网。

8)观察增压器的运转情况,如有异响及振动,应及时消除。

9)检查增压器轴承处是否漏油,如漏油及时排除。

10)更换变速器、后桥的润滑油,清洗通气塞。

11)清洗、润滑并调整车轮轮毂。

12)更换动力转向系统的液压油,清洗转向油罐中的滤芯。

13)清洁蓄电池外部。

14)检查、调整气门间隙。

15)检查节气门操纵机构工作是否正常。

16)检查发动机悬置件的连接情况。

17)检查车身内外各部分的连接情况。

18)检查传动轴十字轴、凸缘螺栓和中间支承螺栓的紧固情况。

19)检查转向机构各接头螺栓的紧固情况。

20)检查离合器踏板的自由行程。

21)检查并调整前轮前束。

22)检查并紧固前轴所有连接件。

23)检查车轮部位的连接情况。

24)紧固前制动盘螺母。

25)检查驻车制动器工作情况。

26)润滑各部润滑点。

第三节 一级与二级维护

一、一级维护作业内容及技术要求

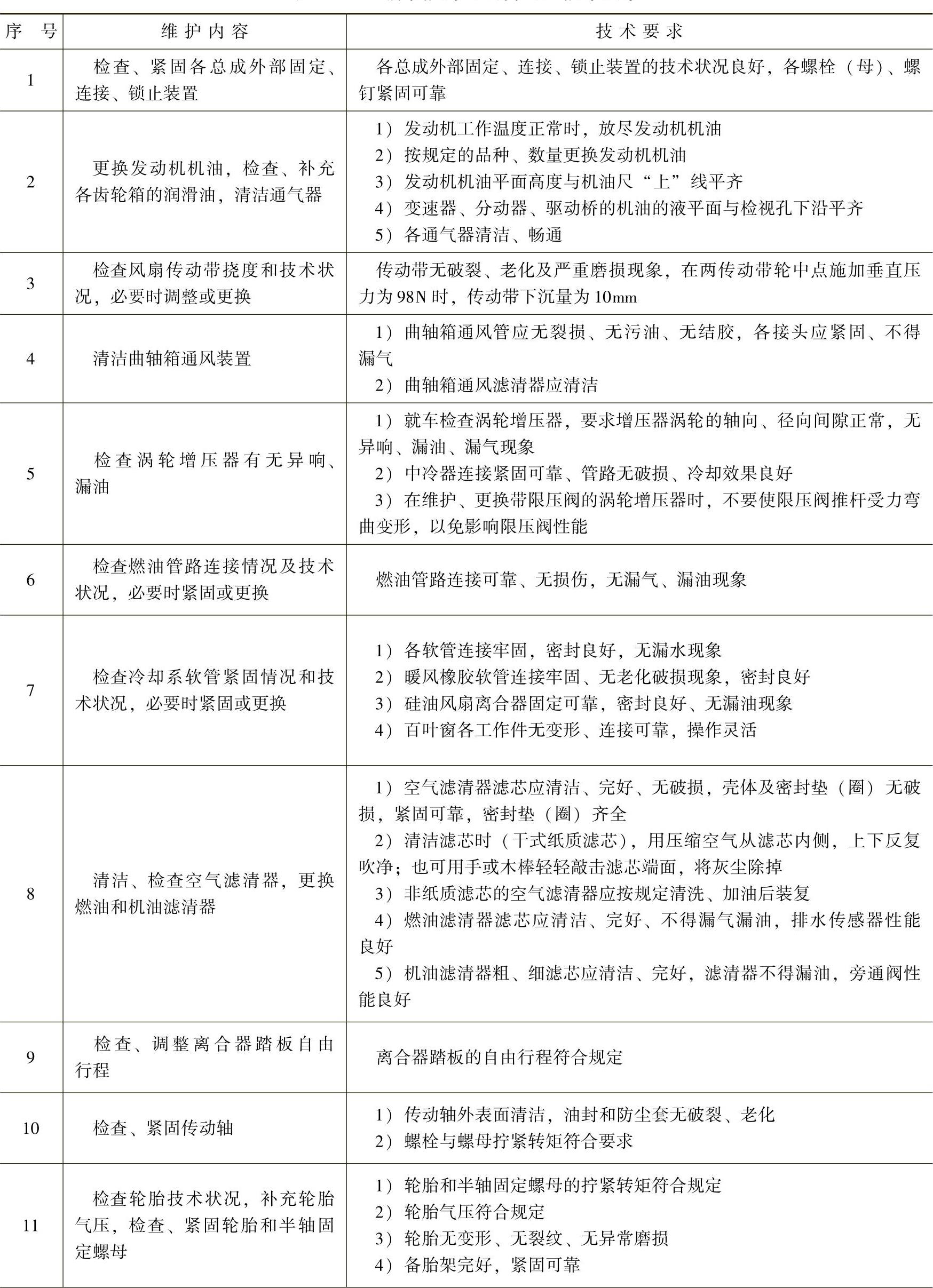

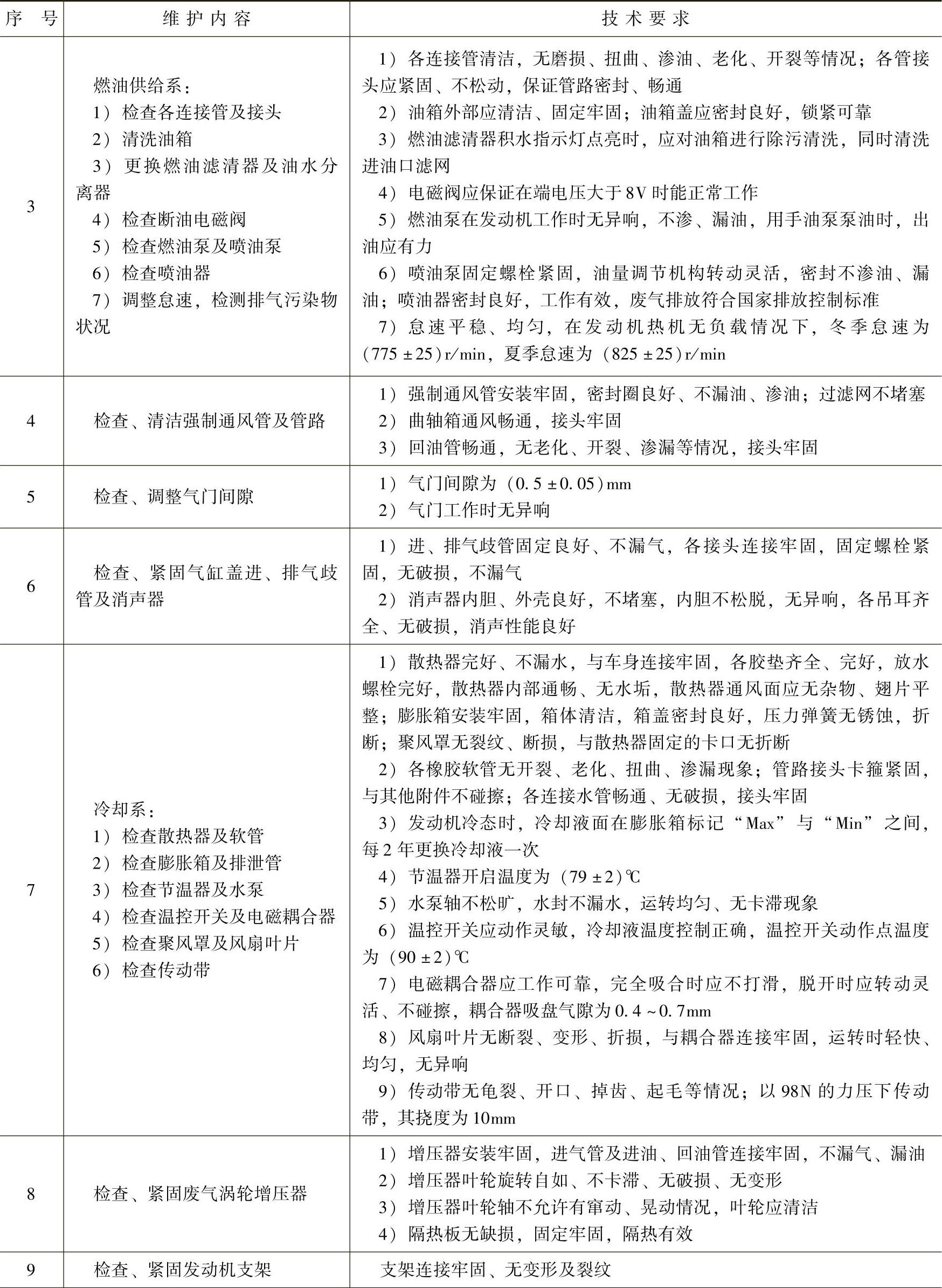

一级维护的主要内容及技术要求见表7-7。

表7-7 一级维护的主要内容及技术要求

(续)

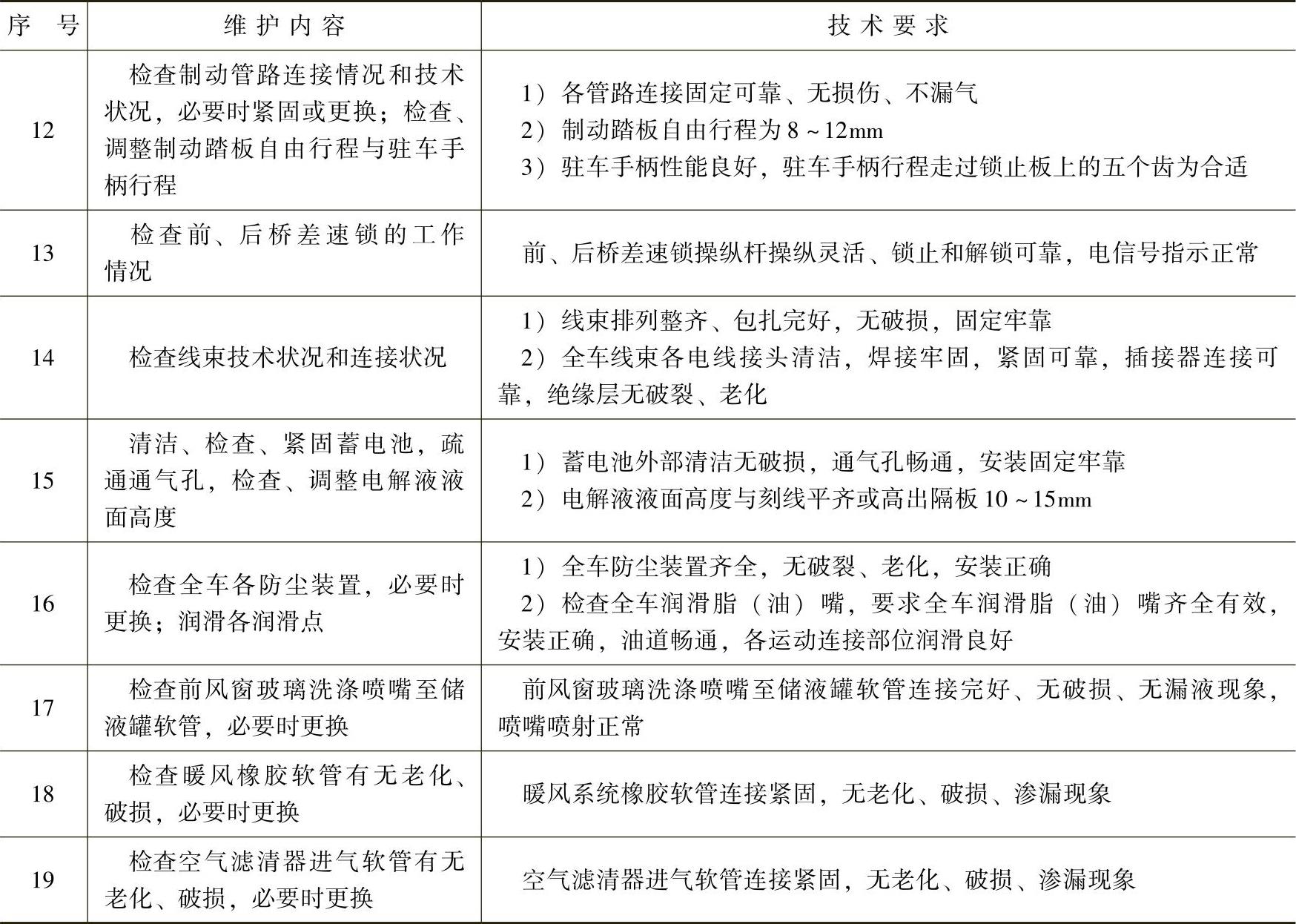

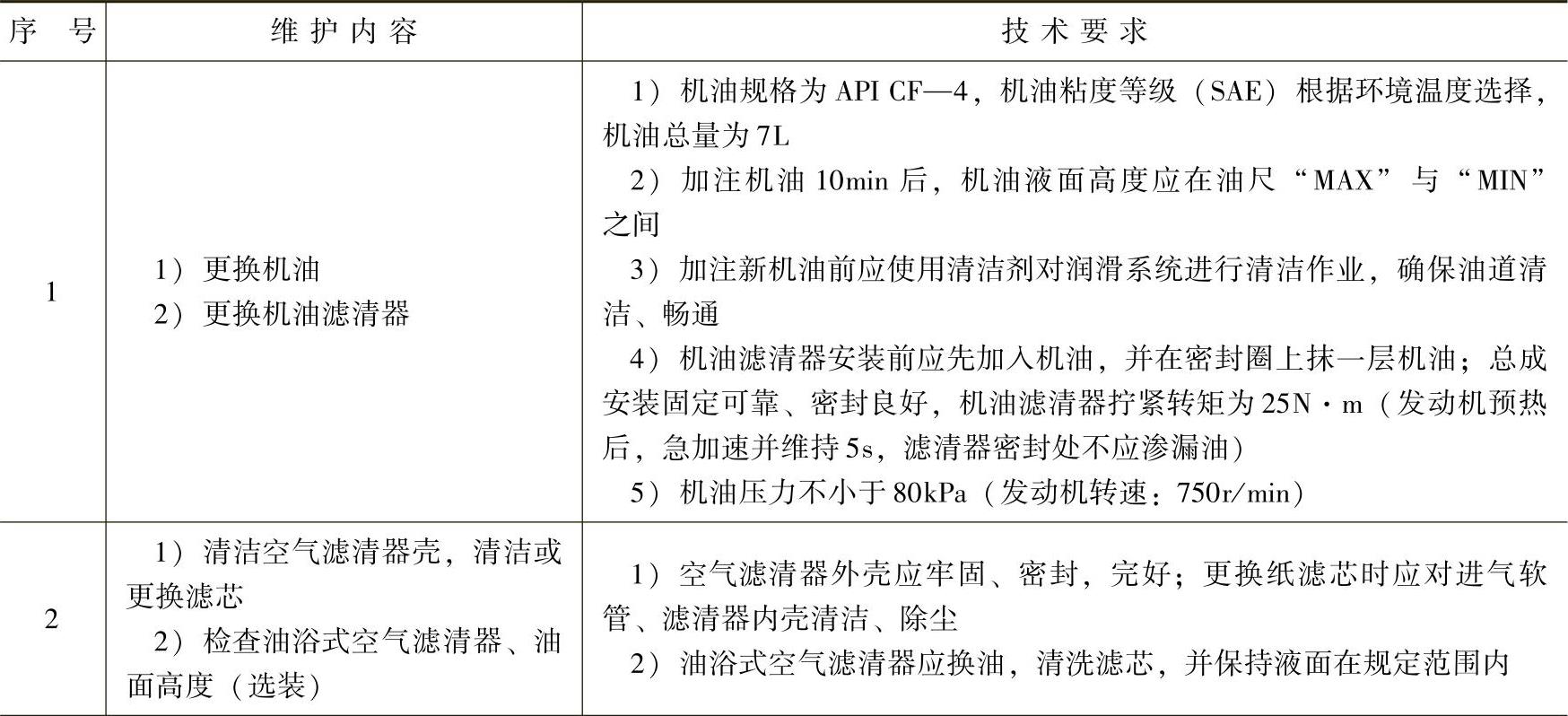

二、二级维护作业内容及技术要求

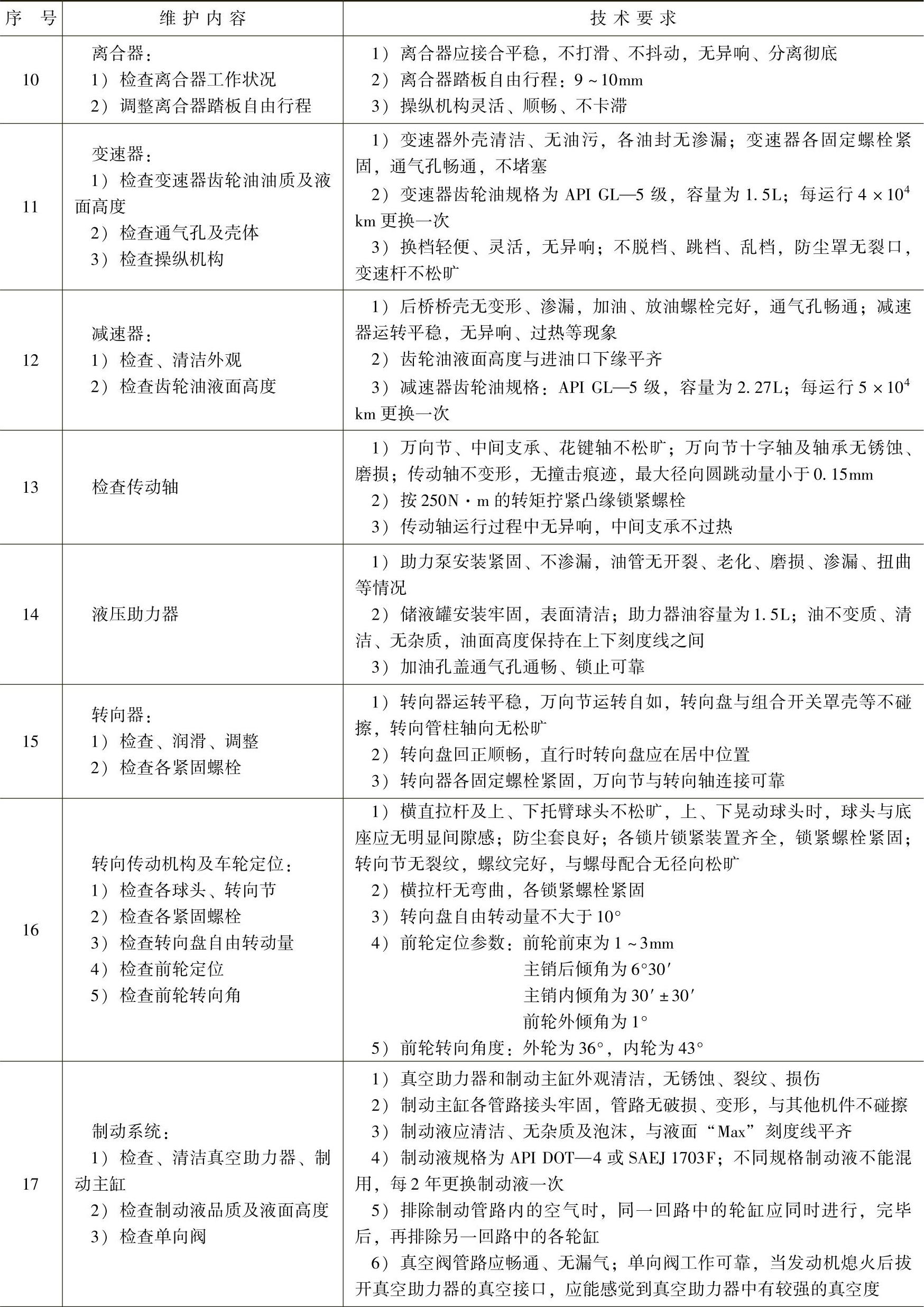

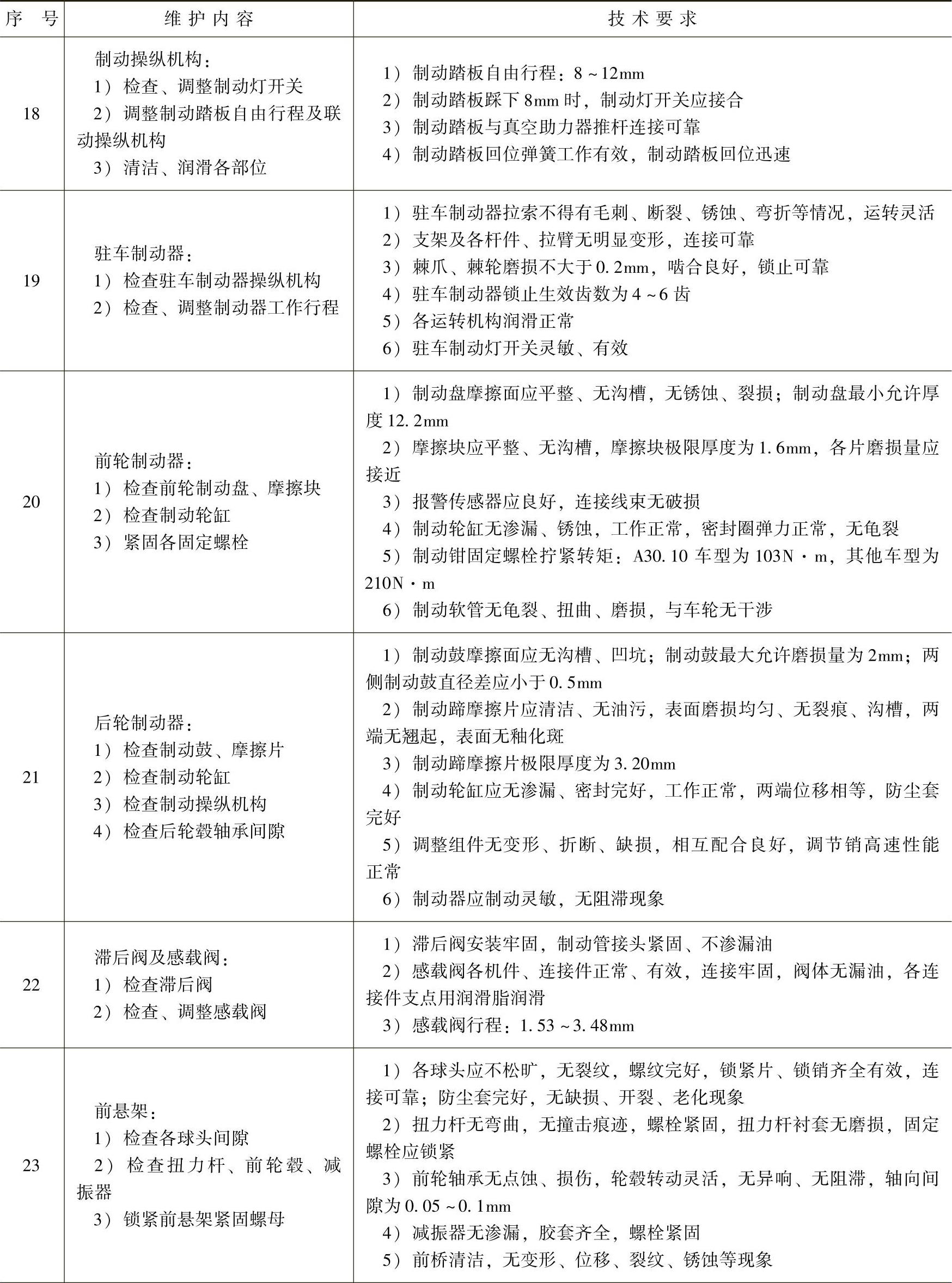

二级维护的主要内容及技术要求见表7-8。

表7-8 二级维护的主要内容及技术要求

(续)

(续)

(续)

(续)

(续)

三、主要维护项目作业指南

1.更换发动机机油及机油滤清器

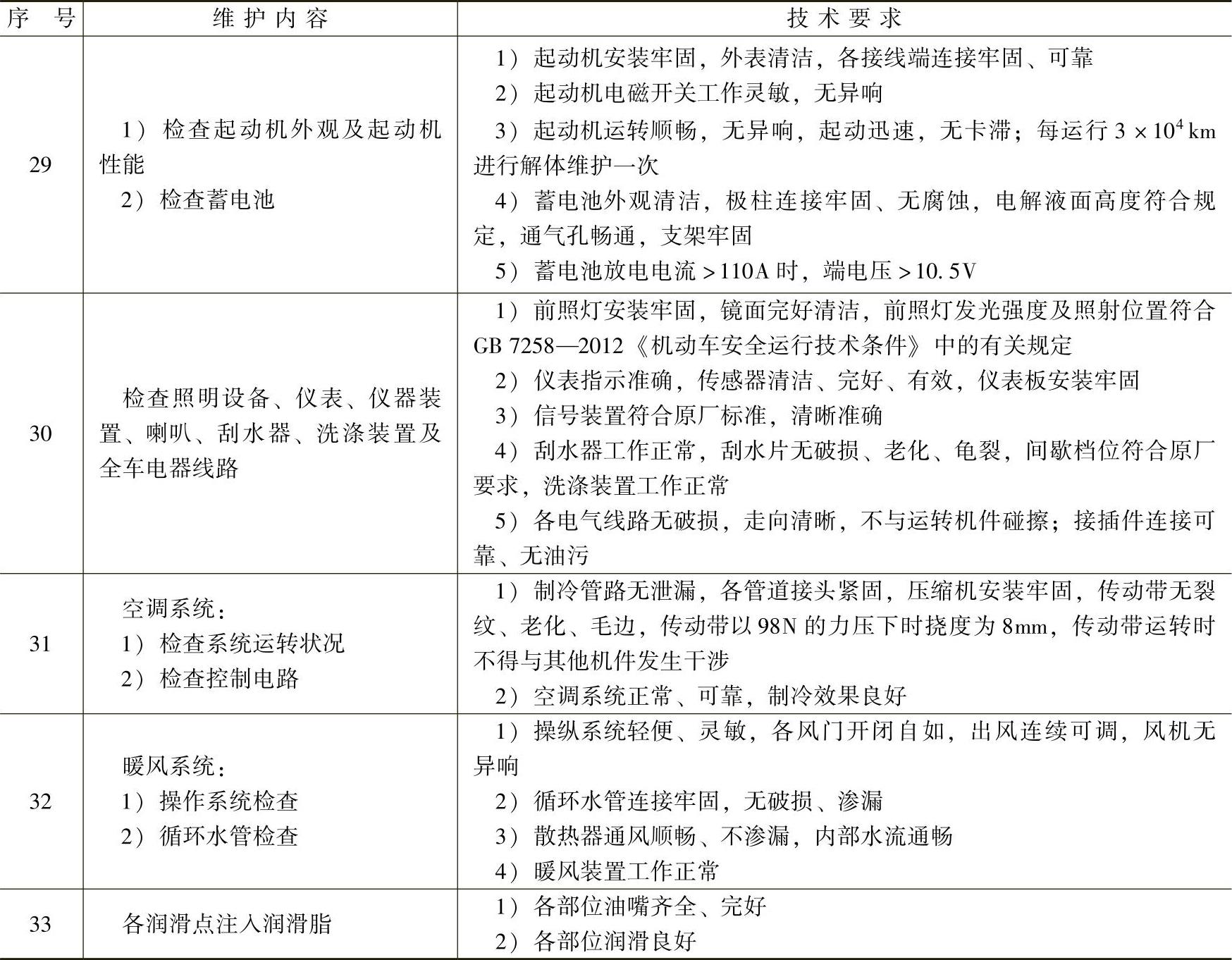

1)通过放油螺塞,如图7-10所示,将机油放出。

2)更换机油滤清器滤芯。

3)在装入新滤芯之前,用机油将密封垫浸透。

4)用手将滤芯拧紧,直到它到位,然后再拧四分之三圈。

5)抽出机油尺。

6)从加油口加注规定容量和质量的机油。

2.更换燃油滤清器滤芯并排除供油系统内的空气

1)更换滤清器滤芯。

2)松开燃油滤清器上的放气螺栓。

图7-10 机油放油螺塞

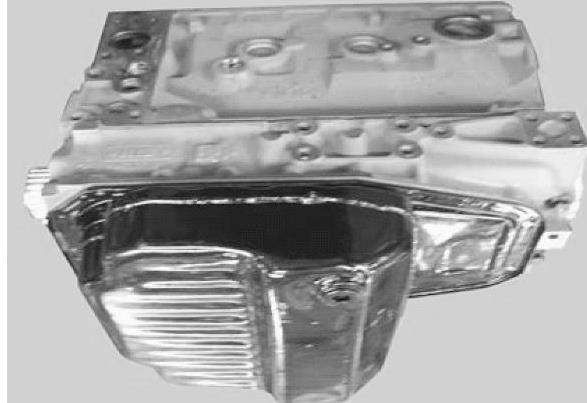

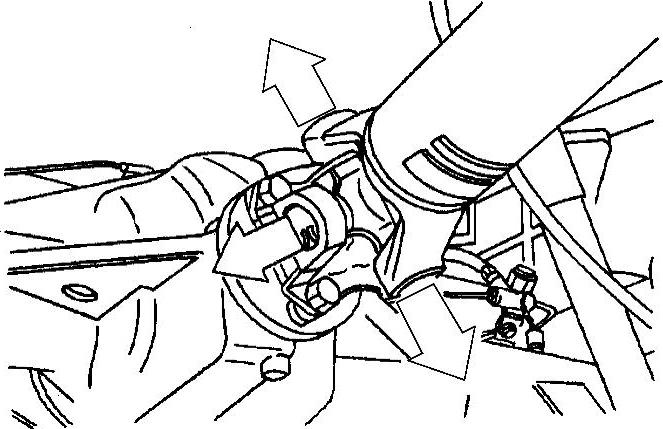

3)用手驱动输油泵手柄,如图7-11所示,直到排尽供油系统内的空气。

4)拧紧放气螺栓。

5)继续驱动输油泵手柄,直至感觉到输油泵手柄有较大的自由行程。

在发动机因燃油耗尽而熄火后(空气进入了燃油管),至少要松开两个喷油器接头,然后用起动机带动发动机运转,排出空气后,再拧紧喷油器接头。

3.更换空气滤清器滤芯

1)取下挡泥板。

2)扳开滤清器的三个固定卡,如图7-12所示,取下滤清器外壳下半部。

图7-11 输油泵

图7-12 空气滤清器

3)松开蝶形螺母。

4)清洁滤芯座并更换滤芯。

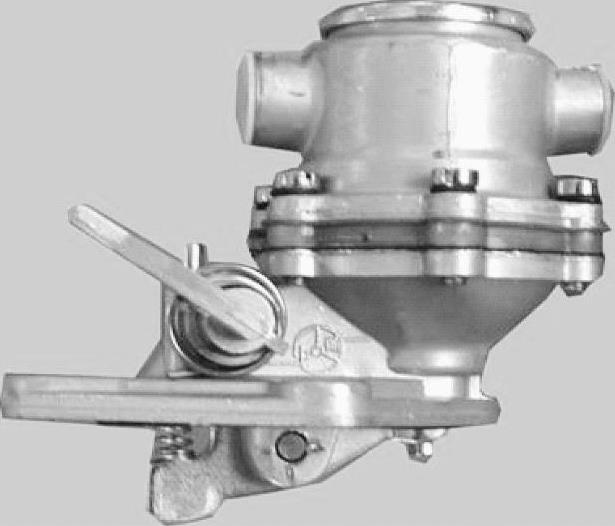

4.检查传动带

检查水泵、风扇及发电机传动带,如图7-13所示,调整其松紧度,必要时予以更换。

5.检查冷却液

从冷却液灌加液口,用浓度计检查冷却液的浓度,其所含的防冻液的质量分数应至少为40%,并保持常年不变。需要时,应加注水与防冻液各50%(质量分数)的混合液,以保持防冻、防腐蚀效果。

6.气门间隙的调整

为了获得正确的配气相位,应严格调整气门间隙。

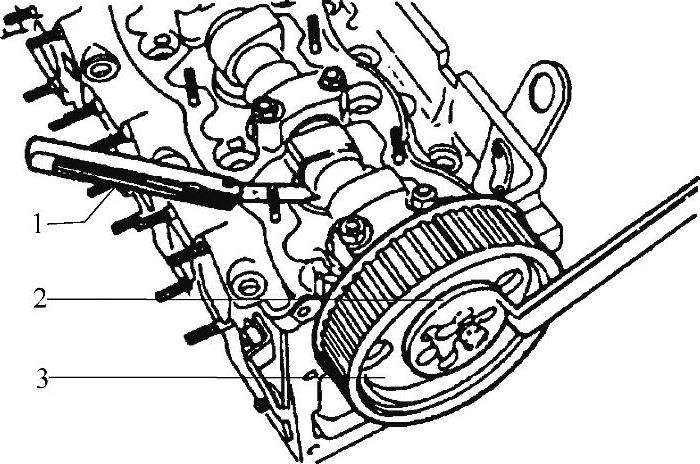

1)如图7-14所示,将专用扳手2装在凸轮轴齿轮3的紧固螺栓上,用其转动凸轮轴,使气门处于完全关闭的位置。

图7-13 发电机传动带

图7-14 检查气门间隙

1—塞尺 2—扳手 3—齿轮

2)用塞尺检查气门间隙,即进、排气凸轮与挺柱间的间隙,其值应为(0.5±0.05)mm。如果气门间隙不符合要求,应更换气门垫片。

3)转动挺柱,使其边缘上的缺口朝向进、排气歧管一侧。

4)在进、排气门挺柱之间插入专用工具,用其将挺柱向下压至最低位置。

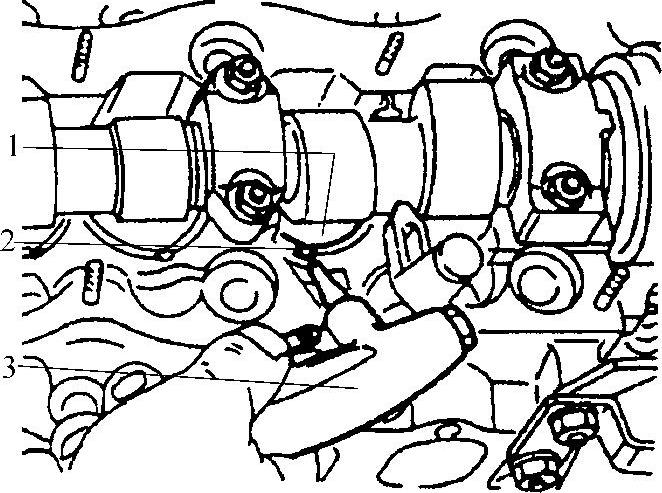

5)用压缩空气喷枪对着挺柱缺口喷射压缩空气,使气门间隙调整垫片浮起,如图7-15所示,然后将其取出。

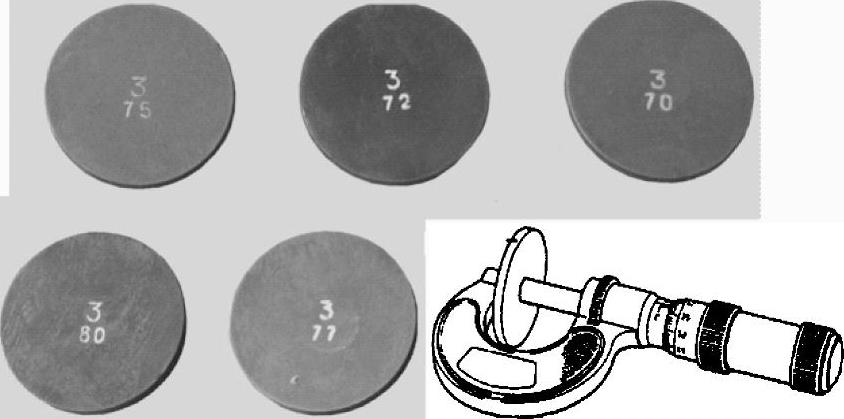

6)气门间隙调整垫片的厚度标注在垫片的某一个表面上,如果印记无法辨认,可以用千分尺测量,如图7-16所示。在安装气门间隙调整垫片时,标有厚度值的一面应朝向挺柱。

图7-15 取出气门间隙调整垫片

1—调整垫片 2—挺柱缺口 3—压缩空气喷枪

图7-16 气门间隙调整垫片的标注及测量

7.输油泵的检查

1)检查输油泵推杆行程。如图7-17所示,从附件箱上拆下输油泵,转动发动机曲轴,观察输油泵推杆的行程,应为2.5~2.6mm。否则表示喷油泵驱动轴上的输油泵驱动凸轮磨损或推杆磨损,应更换输油泵驱动凸轮或推杆。

2)油泵输油压力的检查。在输油泵的输出管上接上压力表,自动调节的油压应能达到250kPa,否则应更换输油泵。

8.静态喷油提前角的调整

进行静态喷油提前角的调整时,要在喷油泵上接上燃油管,将压力表装在输入管上;在供油接头上用螺塞堵住;从密封螺塞上旋下放气螺栓,装上工具,再装上位移表;在电磁阀上连上导线,转动手柄,使分配器柱塞位于下止点位紧压下按钮、供给喷油泵20kPa的燃油,转动手柄,使喷油泵顺时针转动,以防喷油泵燃油从排出管流出。观察分配器柱塞,开始供油时其位置应位于下止点前1mm,即发动机静态喷油提前角为4.5°±45′,否则应更换分配器柱塞供油起点调整垫。

图7-17 从附件箱上拆下输油泵

9.机油限压阀的检查

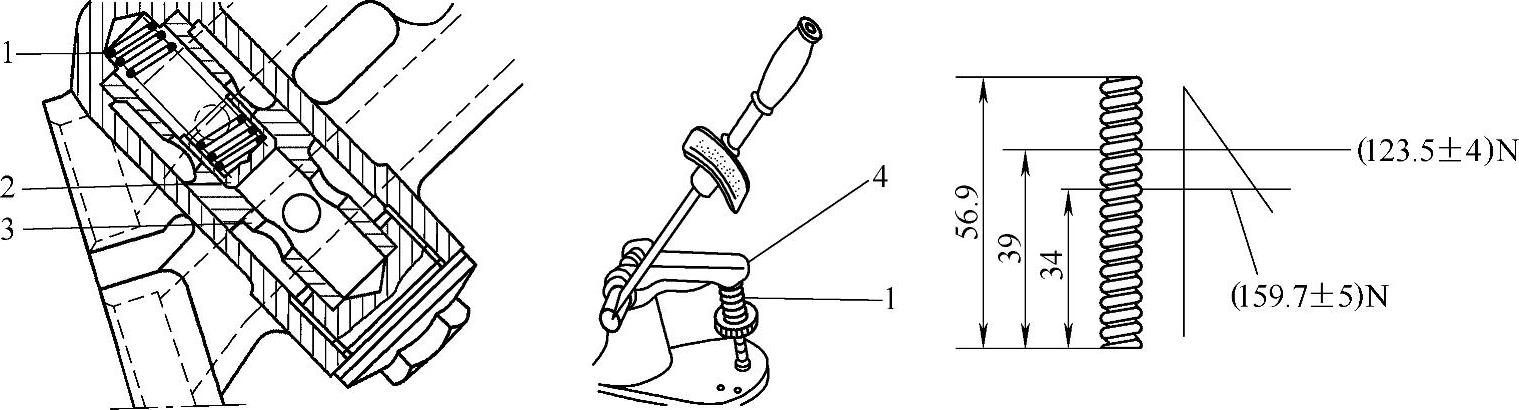

机油限压阀的检查如图7-18所示,拆下机油压力传感器,装上压力表,起动发动机,使发动机机油温度达到100℃。当怠速时,机油压力应达到80kPa;在额定转速下机油压力应达到380kPa。否则应拆下限压阀弹簧进行弹力检查。当弹簧长度为39mm时,弹簧力应达(123.5±4)N;当弹簧长度为34mm时,弹簧力应达到(159.7±5)N。必要时,可在弹簧端用调整垫调整弹簧力。

图7-18 机油限压阀的检查

1—限压阀弹簧 2—限压阀柱塞 3—限压阀体 4—弹簧测力计

10.散热器的检查

1)散热器表面的清洗。散热器表面太脏时易造成气流堵滞,使气流流通不畅,影响散热效果。需要清洗散热器表面时,注意不能用高压水枪直接冲洗,以免损伤散热器的散热片。

2)疏通散热器水管。用压缩空气吹通散热器水管,清除散热器水管内的水垢。

3)散热器的泄漏检查。散热器泄漏可用紫外灯(黑光灯)进行检查。在冷却液中加入添加剂。在紫外灯的照射下,泄漏冷却液的部位会显示清晰可见的绿光。

11.硅油风扇的检查

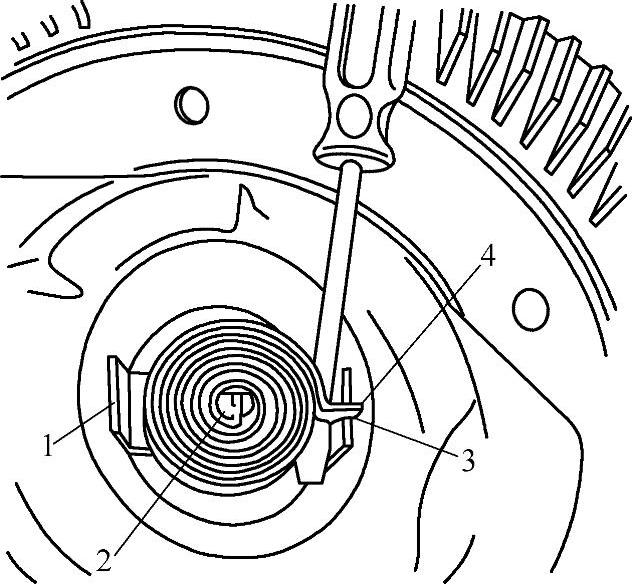

1)硅油风扇的静力测试,如图7-19所示。将硅油风扇的双金属弹簧圈3的一端,用螺纹旋具从槽4中拔出,反时针转到限位片1处,再将此端顺时针转至与槽4相距13mm处,此时风扇轴2应能运转,否则表示温控机构损坏,应更换硅油风扇总成。

2)硅油风扇的温度测试。在发动机温度较低时,用挡板挡住流经散热器的气流,使其不能散热。当冷却液温度升高后(70℃左右),去掉挡板,风扇转速应明显提高;当冷却液温度下降10℃左右时,风扇转速应明显下降,表示硅油风扇工作正常,否则应予以检修或更换。

图7-19 硅油风扇的静力测试

1—限位阀 2—轴 3—双金属弹簧圈 4—槽

12.更换水泵水封

水泵泄漏时必须更换水封,其方法与步骤如下:

1)水泵的拆卸。先将水泵从发动机上拆下,拆下发动机与水泵及节温器连接冷却液管,旋下螺栓,从发动机的前方拆下水泵和节温器。

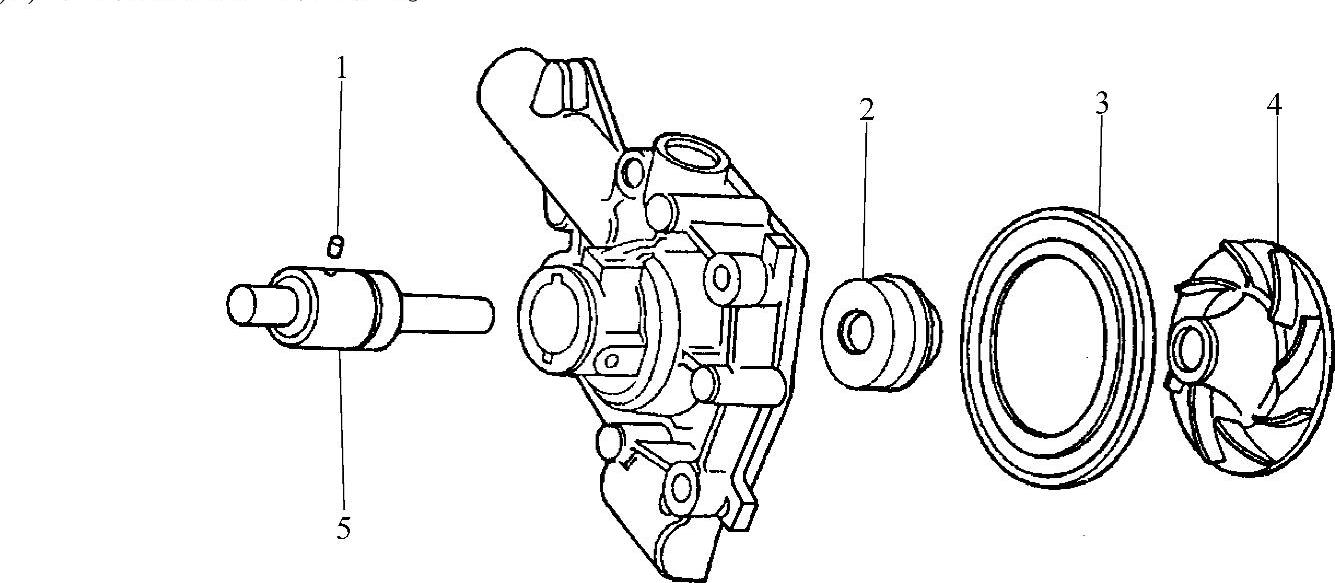

2)水泵的分解。如图7-20所示,用顶拔器将硅油风扇从水泵轴上拉下,再旋下轴承止动螺钉1,然后将水泵轴及轴承5和叶轮4一起从水泵壳体上压出,再将水泵轴及轴承5上压下叶轮4和水封2(水泵轴和轴承5作为一个整体不再分解。若轴承损坏时,应连轴整体更换),更换泄漏的水封2。

图7-20 更换水泵水封

1—轴承止动螺栓 2—水封 3—水泵座圈4—叶轮 5—水泵轴及轴承

图7-21 更换变速器油

1—放油螺塞 2—加油螺塞

3)水泵的组装。在进行水泵的组装时,水泵轴及轴承5为一整体密封式,不需要加注任何润滑脂。水封为陶瓷石墨摩擦副,是用水进行润滑的,所以禁止在无水的情况使水泵空转。先将水封2和叶轮4装在轴5上(叶轮4与轴5应保持足够大的过盈),然后将水泵轴及轴承5装入水泵体上,用轴承止动螺栓1固定后,检查叶轮4与水泵座圈3之间的间隙,应为0.56~1.08mm。否则应重新压装叶轮。用调整垫片调整叶轮的位置(但不要使水封弹簧过分压缩,以避免增加水封轴向端面的磨损),最后转动水泵轴,轴向间隙不要过大,且能灵活转动。在水泵外端压入硅油风扇。

4)水泵的安装。安装时清理干净水泵的安装平面,并涂上润滑脂,装上新的O形密封圈,在发动机前端装上水泵,旋紧固定螺栓,其拧紧转矩为46N·m。

13.离合器操纵机构的调整

松开锁紧螺母,然后拧进或拧出调整螺母,使离合器踏板和制动踏板处于同一个平面上;完成调整后,再拧紧锁紧螺母。如果离合器踏板高于制动踏板10~11mm,也应作此项调整。

14.更换变速器油

1)在变速器预热后更换变速器油,通过放油螺塞1将变速器油放尽,如图7-21所示。

2)通过螺塞2加入新油。

3)清洁通气孔。

15.变速器的检查

(1)变速器壳体及前、后盖 变速器壳体和前、后盖上不得有裂纹,而且两者间的配合面不应有损坏或变形,其上的轴承座不应有损坏或磨损。

(2)轴和齿轮 轴上的轴承安装部位不应有损坏或磨损。各档齿轮和中间轴上的齿轮不应有损坏或过度磨损。

(3)同步器毂、啮合套、同步环和拨叉 同步器毂和啮合套上的花键不应有损坏,啮合套在同步器毂上应活动自如且没有过大的间隙。啮合套定位滑块(或止动销)不应有过度磨损或损坏,自锁销也应如此。各档齿轮的啮合齿、啮合套和同步环都不应有损坏。同步环与齿轮接触时,应对后者的转动产生阻力。拨叉不应有变形,拨叉与拨叉轴之间、拨叉与啮合套之间都不应有过大的间隙。

(4)轴承 球轴承、圆柱滚子轴承及圆锥滚子轴承应完好无损,不应有过度磨损或烧伤的痕迹。用手把住轴承,分别使它正反向转动,转动不应受阻且无噪声。轴承装配前,应将其内圈加热到80℃。重新装配时,下述零件必须更换:锁片、弹性挡圈、密封垫和油封以及同步器卡簧(或止动销回位弹簧)。

16.传动轴的检查

检查前,应用柴油清洗所有零件,并把所有轴承浸泡在汽油里,保持足够长的时间,以溶解其上已变硬的润滑脂颗粒,然后用压缩空气将零件吹干。

(1)传动轴套管 检查套管上有无裂纹、变形或是否过度磨损;轻度的划痕或毛边可以用油石磨去。

(2)十字轴 十字轴应完整,密封好以及没有变形;十字轴转动时,不应有噪声或有受阻的感觉;它与其孔座的装配间隙不应超差。如有前述缺陷,应更换十字轴。

(3)传动轴 检查花键部分是否过度磨损,以及传动轴管有无焊接缺陷;还应检查传动轴上有无裂纹、变形或过度磨损。否则,则应更换传动轴。

(4)检查传动轴的同轴度 将传动轴放在同轴度检测装置上,使传动轴绕其轴线转动,用一只已调零的百分表进行检查;在传动轴管部中间位置,偏差不应大于规定值,否则,应使用压力机予以校正;轴端部的偏差也不应大于规定值。

(5)传动轴的平衡 在更换了凸缘或十字轴后,应对传动轴进行动平衡。若难以对整个传动轴总成进行平衡,那么也可分段进行,但应在装上各自的万向节之后,同时注意两端的万向节叉在同一平面上。

(6)检查花键与键套的配合 在两个相反的方向上来回转动传动轴数次,不应感觉到有明显的间隙。

(7)检查十字轴的径向间隙 在更换了十字轴之后,应将其径向间隙调整至规定值。可以通过更换厚度适当的弹性卡簧进行调整,如图7-22所示。

17.更换驱动桥油

1)在驱动桥预热后更换驱动桥油,通过放油螺塞将驱动桥油放尽。

2)通过加油螺塞加入规定容量和质量新的驱动桥油。

3)清洁通气孔。

图7-22 十字轴径向间隙的检查与调整

18.更换车轮

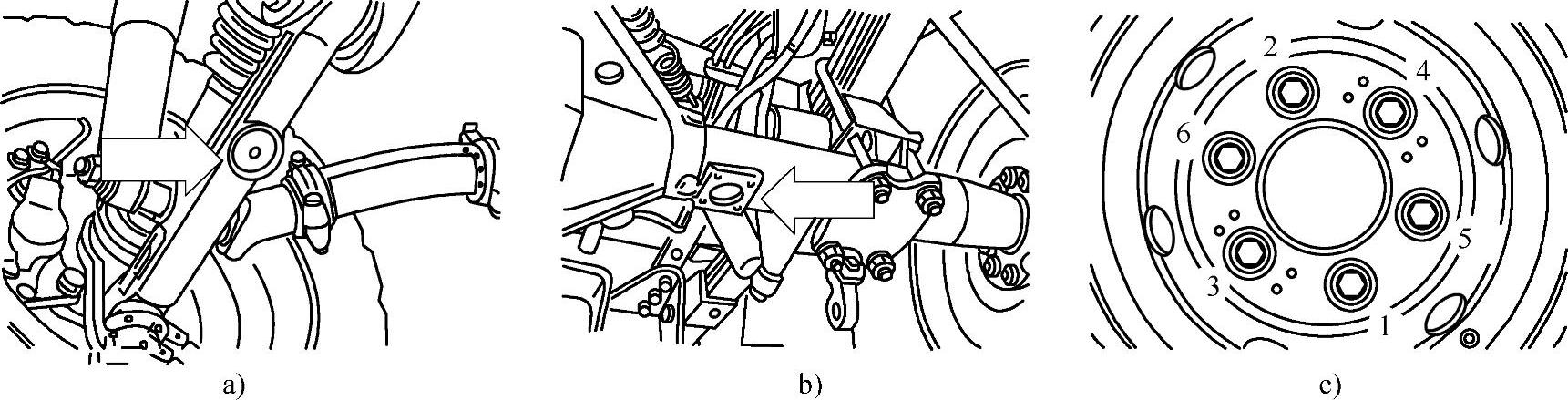

更换轮胎时,为了确保行车安全,无论是前胎或后胎,千斤顶均应处于如图7-23a、b所示的位置。

更换车轮时应注意:换用的车轮必须经过动平衡测试,按说明书的要求使用千斤顶,拉紧驻车制动,在车轮抬起之前用楔块固定其他车轮。

图7-23 更换车轮

a)、b)千斤顶位置 c)拧紧顺序

更换车轮后螺母应分3步拧紧:

1)先旋上螺母。

2)拧至规定转矩的一半。

3)按照图7-23c所示的顺序将螺母拧紧至规定的转矩:(320 +30)N.m。

19.减振器减振能力的检查

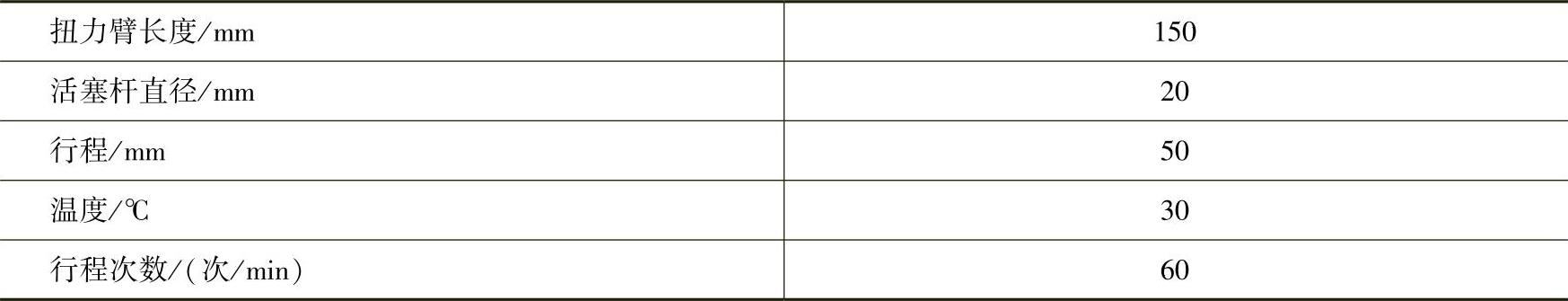

减振能力的检查应在检测装置上进行。将减振器安装到检测装置上,应确保其连接处运动自如。试验应在室温下进行,因为设定的试验参数也是在同样的条件下计算得到的。应在完成了4~5个试验循环后,再开始测试。如果测得的数值与规定值不符,则应更换减振器。调整数据见表7-9。

表7-9 调整数据

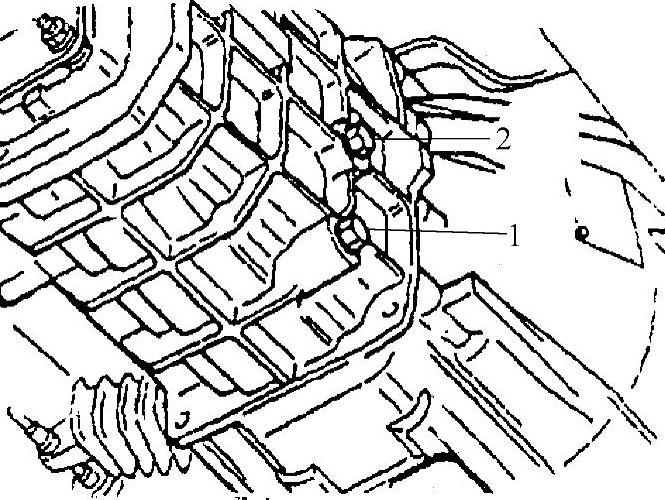

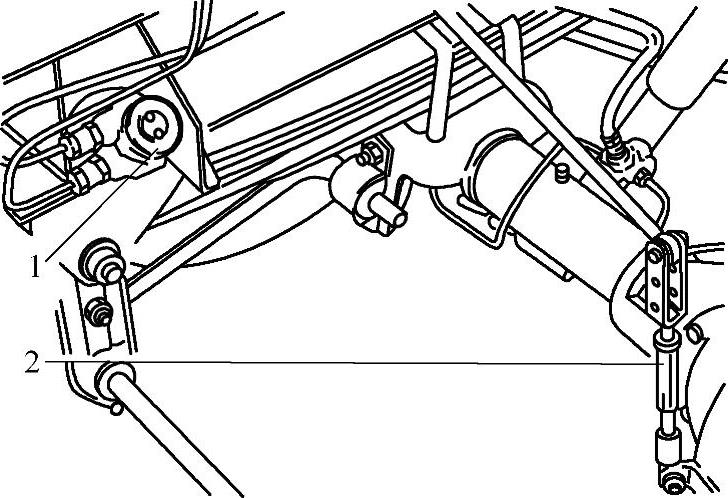

20.感载阀的检查

在更换了钢板弹簧或减振器后,应检查感载阀的工作状态,必要时可通过控制杆,重新进行调整。行驶500km后,应再一次对感载阀的进行调整。行驶500km后,应再一次对感载阀的工作状态进行检查、调整,如图7-24所示。

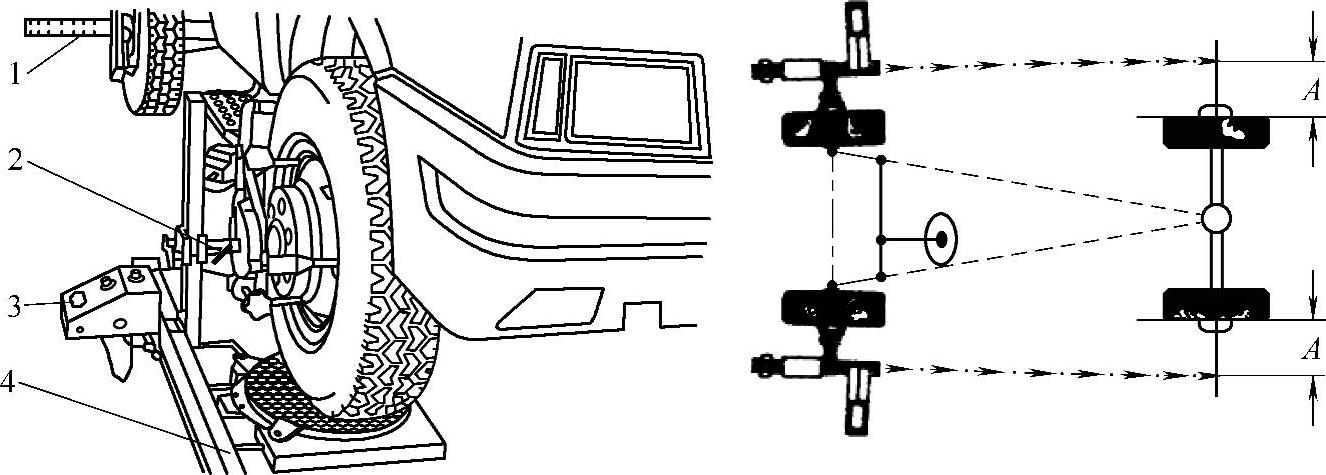

21.前轮定位参数的检查

检查前,首先要对可能影响前轮定位参数的装置进行检查,如发现有故障,应先予以排除,以免测量结果不正确。

应预先进行的检查有:轮胎气压、前轮毂轴承间隙、转向节销与其衬套间的间隙、转向横拉杆球接头与转向节臂之间的间隙、减振器是否有效、轮辋是否已变形等。

图7-24 感载阀的检查

1—感载阀 2—控制杆

前轮定位参数的检查应使用检测仪。

(1)前、后轮的对心

1)如图7-25所示,用水平仪2将测量仪3置于水平位置,然后用螺栓将它锁住;移动标尺1,直到测量仪3发出的光信号不再位于其中心,然后记下此值。

图7-25 前、后轮的对心

1—标尺 2—水平仪 3—测量仪 4—锁紧销

2)如果两边所测得的数值不同,则应转动转向盘使两边的数值A相同,并且恰好等于先前计算出的平均值,这样便完成了前、后轮的对心。

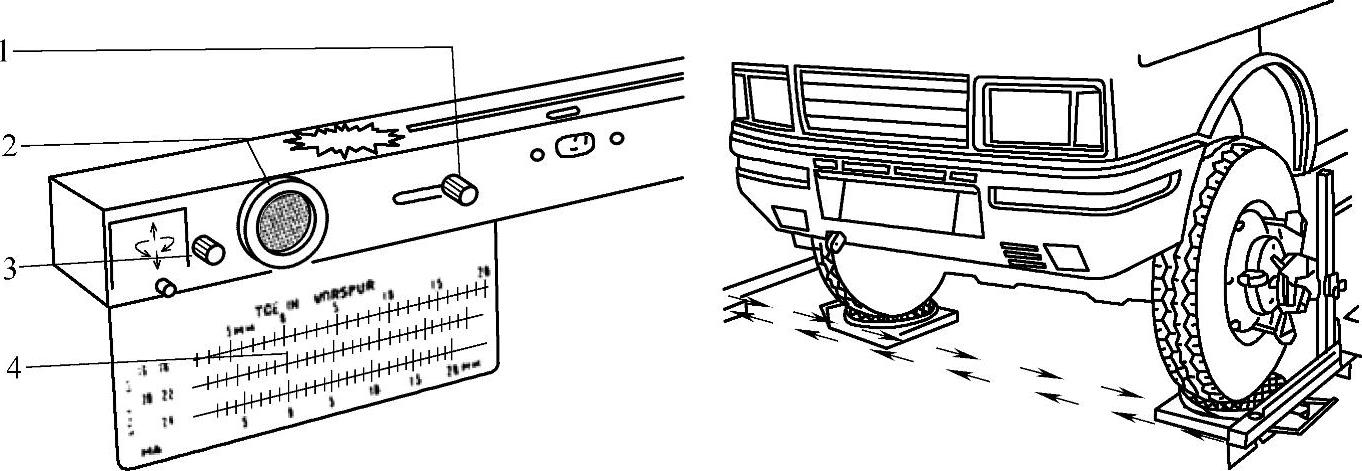

(2)前束的检查和调整

1)如图7-26所示,前、后轮对心后,使测量仪仍然保持在水平位置;用把手1打开透镜罩2,转动旋钮3,调整标尺4上光信号的位置,使其对应于所用轮辋的直径。

图7-26 前束的检查和调整

1—把手 2—透镜罩 3—旋钮 4—标尺

2)在另一边的测量仪上重复上述操作,然后在毫米标度上读出前束值。这样测出的两个数值的代数和,在静载荷条件下应为1~3mm。

3)前束的调整可通过左、右转向横拉杆来进行。

(3)检查前轮外倾角 如图7-27所示,检查前轮外倾角。用电位器2将数字显示器4调到零位,将选择开关1置“前轮外倾角”位置3,此时,数字显示器4将以百分之一度为单位显示前轮外倾角的值。前轮外倾角应为1°。

图7-27 检查前轮外倾角 选择开关2—电位器

1—选择开关 2—电位器 3—前轮外倾角位置 4—数字显示器

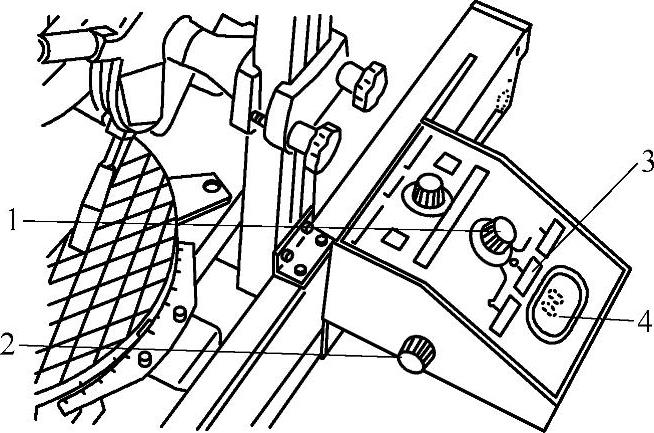

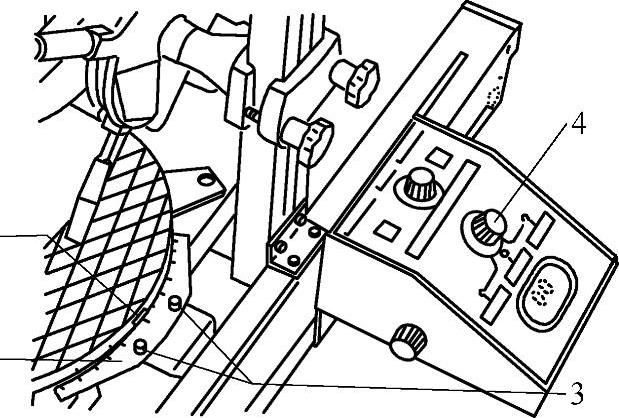

(4)检查主销后倾角

1)如图7-28所示,将选择开关4置于主销后倾角位置;松开螺栓3,按照摆动板上标记1,将刻度盘2调到零位。

2)利用转向盘将前轮向内转20°,转动电位器,

将数字显示器调到零位;利用转向盘将前轮向外转

20°,然后读出数字显示器上主销后倾角的数值,此

值即为主销后倾角。用同样的方法对另一边的前轮进

行测量。拧紧或拧松下拉杆球接头(通常只需转动一周)

可调整主销后倾角。

22.真空助力系统的检查

关闭发动机,连续几次踩下制动踏板,以消除真空助力器中的真空;再次踩下制动踏板,并使它保持在制动位置,以使液压回路中建立起一定的压力。起动发动机,检查踏板位置的变化:

图7-28 检查主销后倾角

1—摆动板上标记 2—刻度盘 3—螺栓 4—选择开关

如果踏板行程增大,说明真空助力器和管路系统处于良好状态;如果踏板固定不动,说明真空系统密封不好,有空气渗入,或者是真空助力器损坏。若有必要,可用压力表测出压力。

在着手进行检查或维修前,应使用楔块垫住汽车的前后轮;应定期检查压力表的精度;在检查或维修过程中,为了防止制动液泄漏,应使用适当的塞子堵住相关的管道;检查或维修之后,应排出液压管路中的空气。

23.液压回路中空气的排除

在排气螺栓上套上一根透明塑料管,并将其另一端浸在一容器中。每个制动钳上有三个排气螺栓,应依次对每个螺栓进行排气。

连续几次踩下制动踏板,再将踏板踩到底,并保持这一位置,然后拧松排气螺栓。如此便可排出液压回路中的空气。拧紧排气螺栓,然后重复上述操作,直到无气泡溢出。

应对每个车轮的制动轮缸进行排气,并且每次排气后都要检查制动液罐中的制动液是否足够。

在排气过程中排出的制动液不得重新使用。

24.车架的检查

1)用锤子敲击铆钉的一头,另一头以手指相触,以检查铆钉是否松动,然后给松动的铆钉做上记号,以便修理时识别。

2)检查车架的各部位有无裂纹,尤其应仔细检查横梁以及各类支架与车架纵梁间的连接处,因为这些部位应力较为集中。有裂纹处应及时做上标记。

3)车架垂直方向的允许弯曲为1mm/m,最大为10mm。

4)车架平面内的变形允许差值,最大值为6mm。

目测车架是否变形,若是则应拆去有关零部件,以便进一步进行比较精确的测量。测量前,还要先检查那些可能影响测量结果的零部件的工作状态,如轮胎充气压力以及钢板弹簧的永久变形或断裂等。

25.蓄电池的检查及安全注意事项

1)必须选用和原车一样容量的蓄电池。

2)蓄电池安装时,端子与汽车上的连接线连接必须牢固,防止松动打火引起电火花。

3)保持通气塞处于旋紧状态,以防酸液溅出。

4)在正常使用条件下,每年调整一次电解液密度和液面高度。

5)蓄电池在使用时,汽车电压调节器输出电压应控制在(14.0±0.1)V范围内,或高或低都会缩短蓄电池寿命。

6)当使用免维护蓄电池时,一般不需要加水。若由于使用不当造成失水过多,可补充纯水,绝不允许加电解液,以免损坏蓄电池。

7)蓄电池不允许长时间带液长期保存,如要保存,则每半年需进行一次充电(充电电流为11A)。

8)蓄电池用的电解液含有硫酸,对皮肤、眼睛、衣物等会有严重损害。移动时应注意预防电解液溢出。

26.前照灯对光

1)在空载状态下,将汽车前照灯面壁停放且轮胎压力符合标准值。

2)在墙上与左右两个前照灯中心平行处各画两个十字标记。

3)倒车10m打开近光灯。

4)十字标记与灯光中心点间距应为10cm,否则应调整水平对光螺母和垂直对光螺母,如图7-29所示。

图7-29 前照灯对光

1—水平对光螺母 2—垂直对光螺母

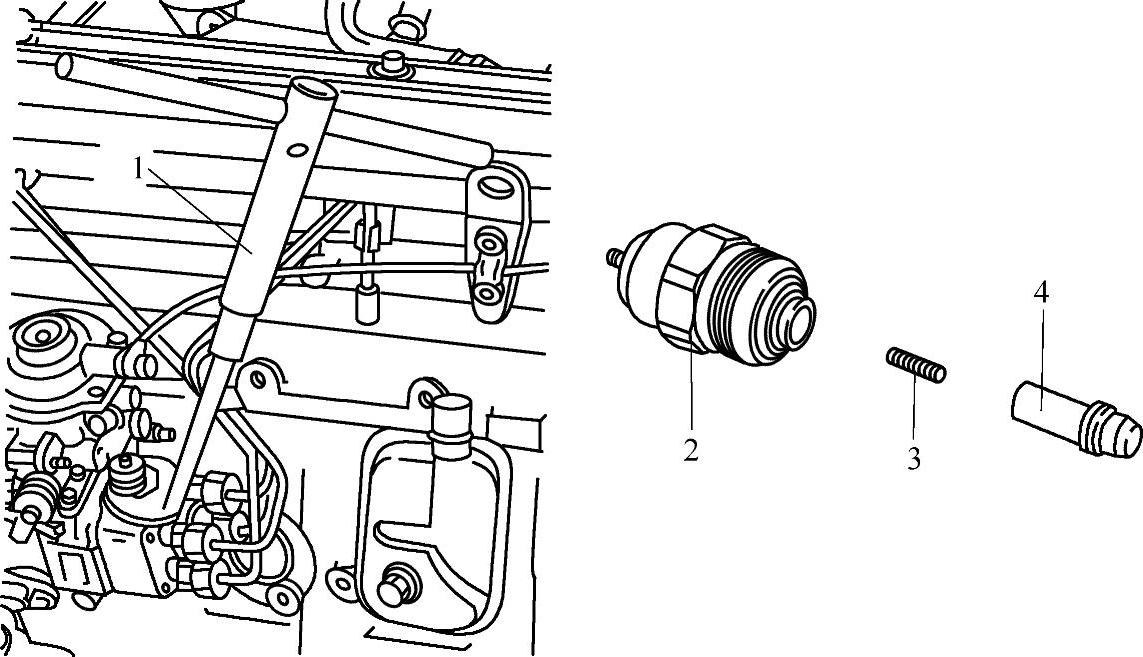

27.熄火电磁阀

如图7-30所示,电磁阀2出现故障时,发动机不能起动,如果正在运转会自动熄火。在更换该装置前,用扳手1拧下该装置并取出磁心4及弹簧3,然后重新装上,发动机即能正常起动。

图7-30 熄火电磁阀

1—扳手 2—电磁阀 3—弹簧 4—磁心

第四节 常见故障诊断

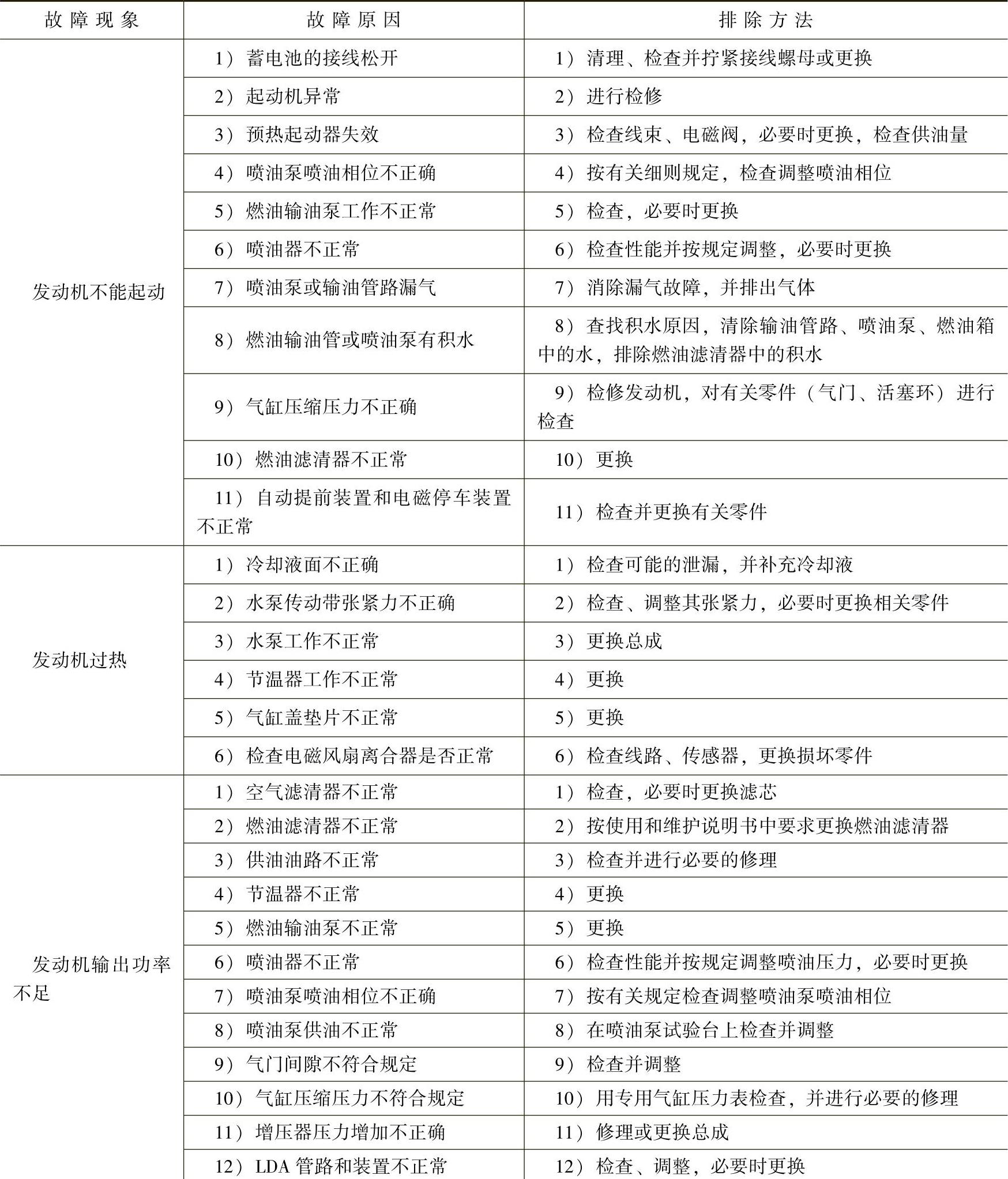

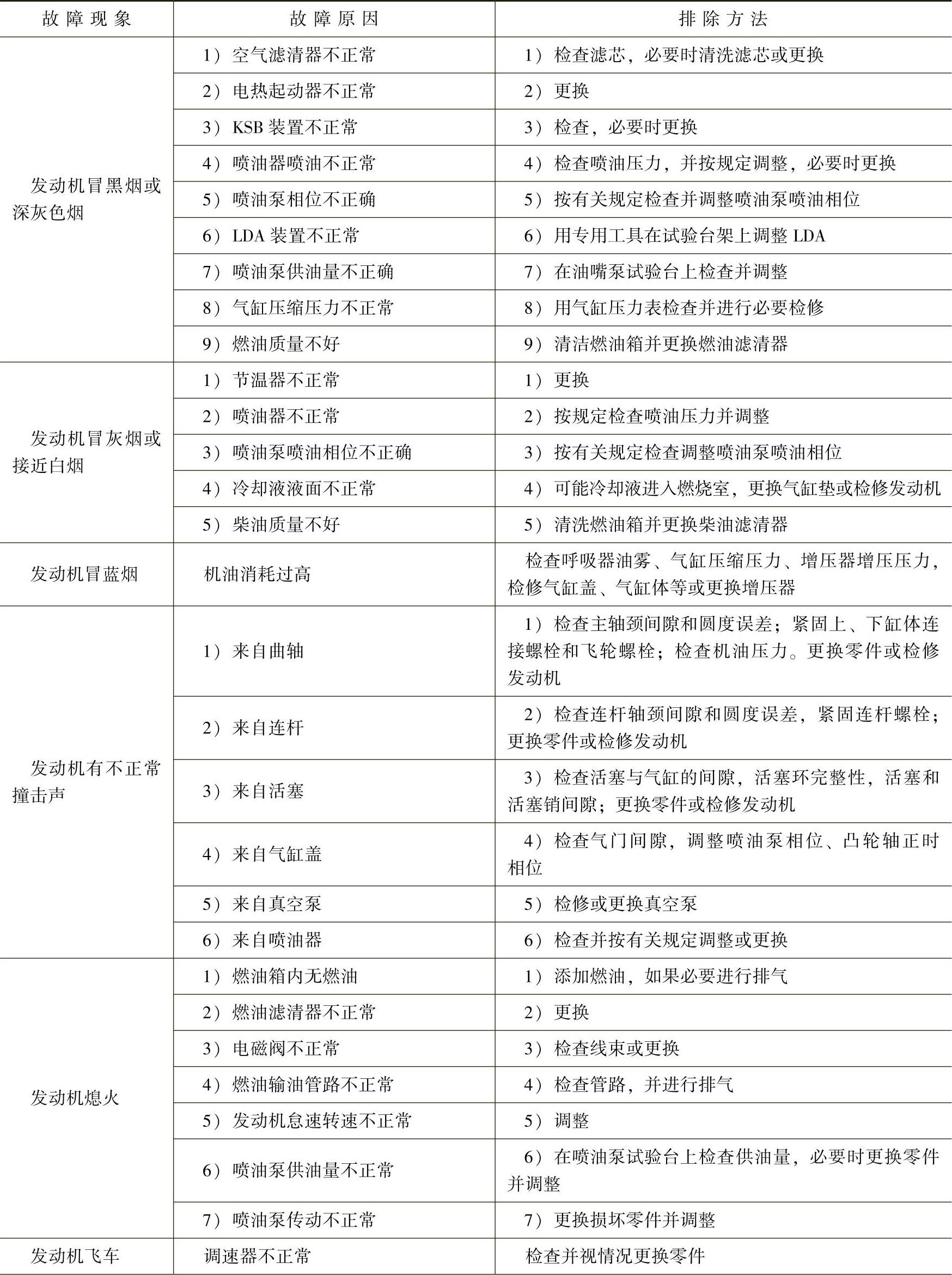

一、发动机常见故障诊断

发动机常见故障的诊断方法见表7-10。

表7-10 发动机故障诊断

(续)

(续)

二、底盘常见故障诊断

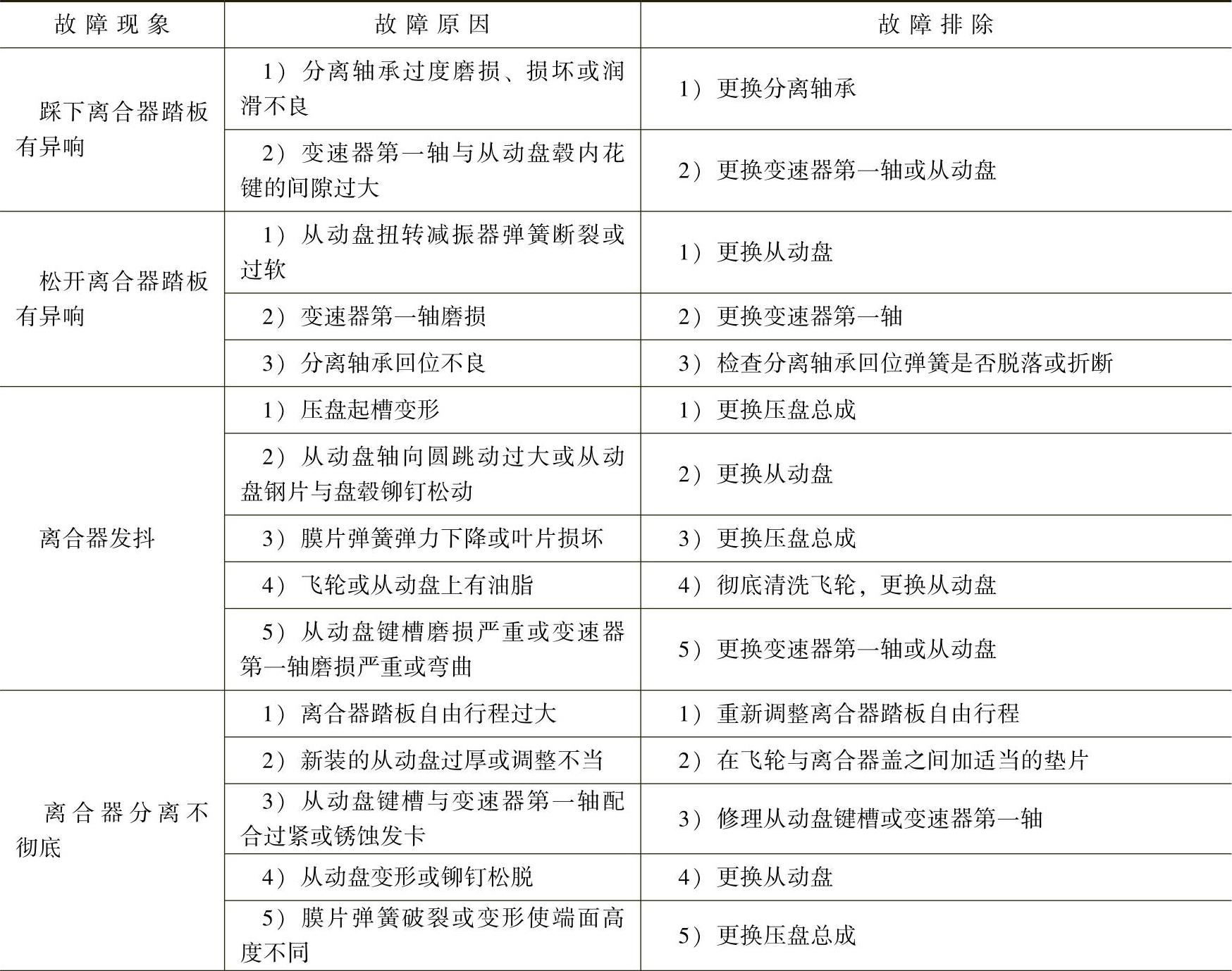

1.离合器常见故障的诊断

离合器常见故障的诊断方法见表7-11。

表7-11 离合器常见故障的诊断

(续)

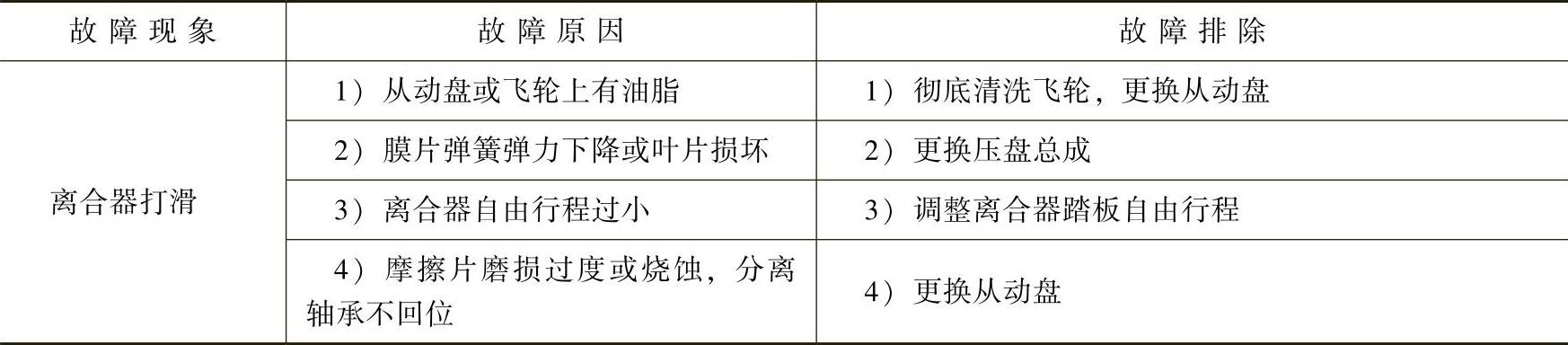

2.变速器常见故障的诊断

变速器常见故障的诊断方法见表7-12。

表7-12 变速器常见故障的诊断

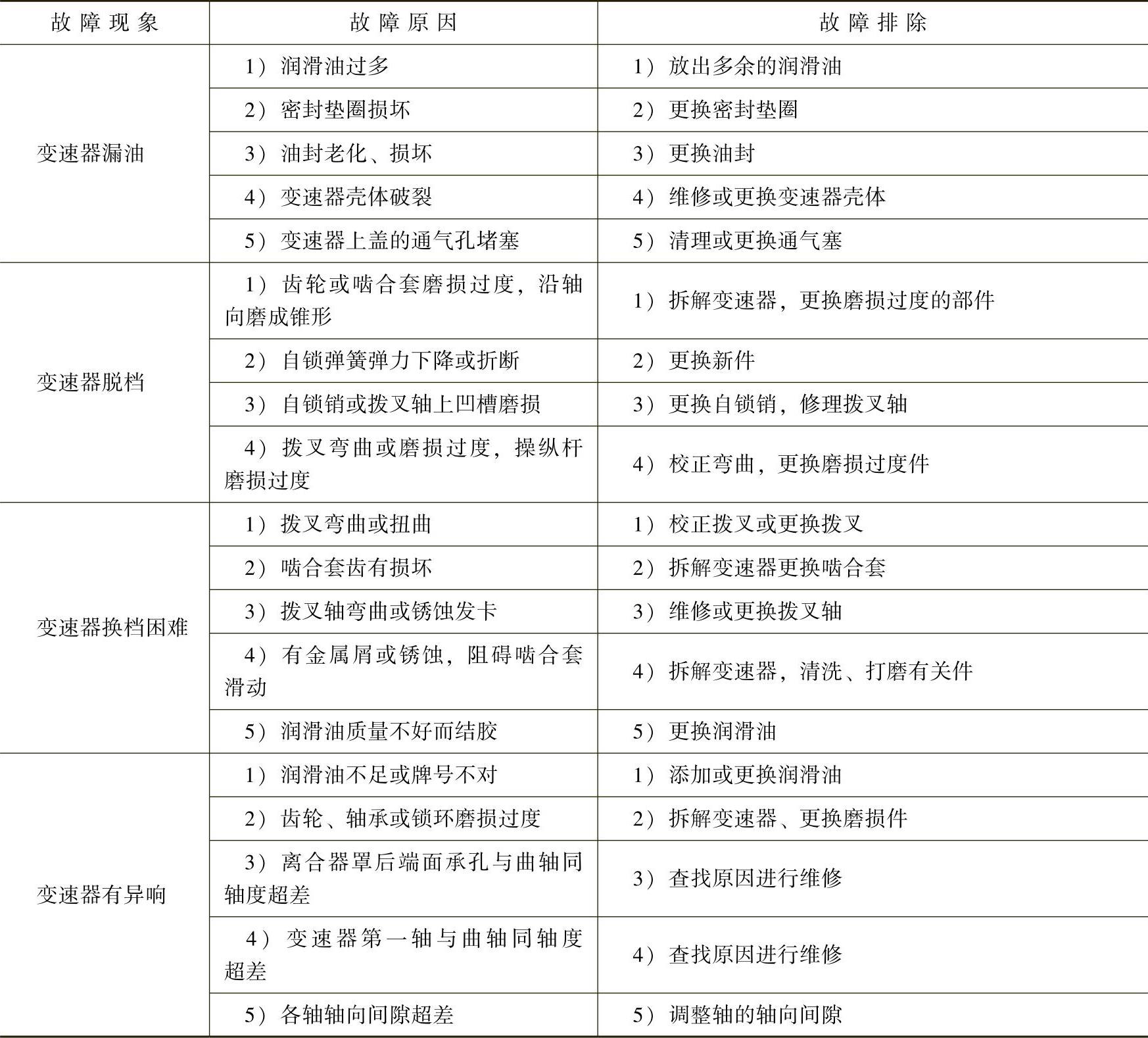

3.传动轴常见故障的诊断

传动轴常见故障的诊断方法见表7-13。

表7-13 传动轴常见故障的诊断

4.驱动桥常见故障的诊断

驱动桥常见故障的诊断方法见表7-14。

表7-14 驱动桥常见故障的诊断

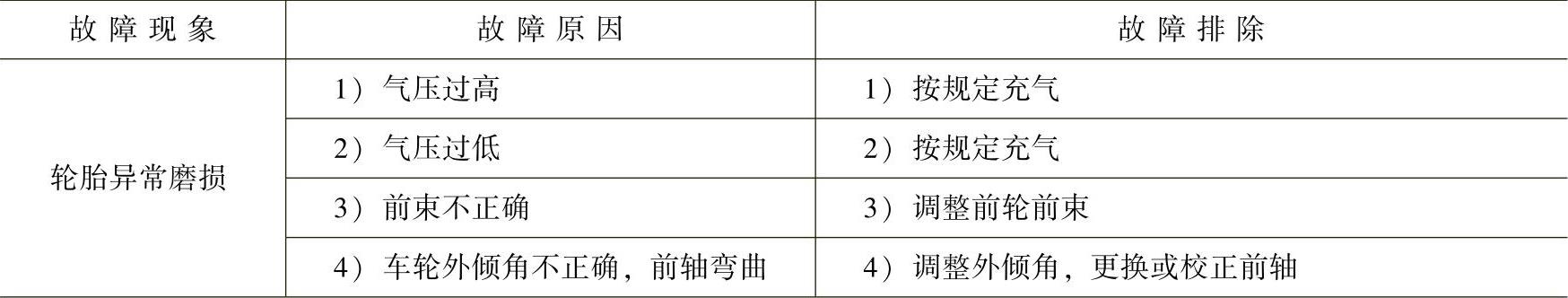

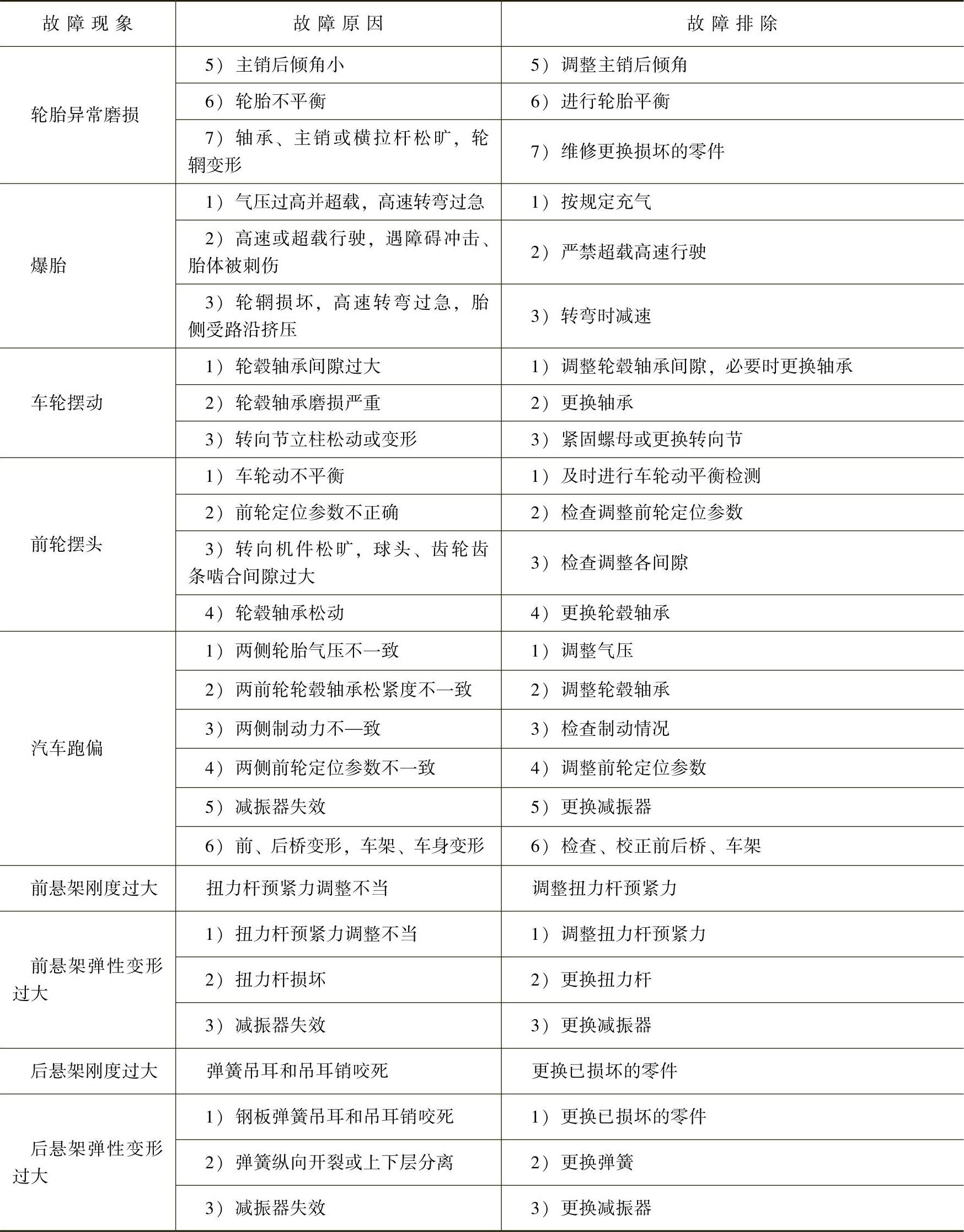

5.行驶系常见故障的诊断

行驶系常见故障的诊断方法见表7-15。

表7-15 行驶系常见故障的诊断

(续)

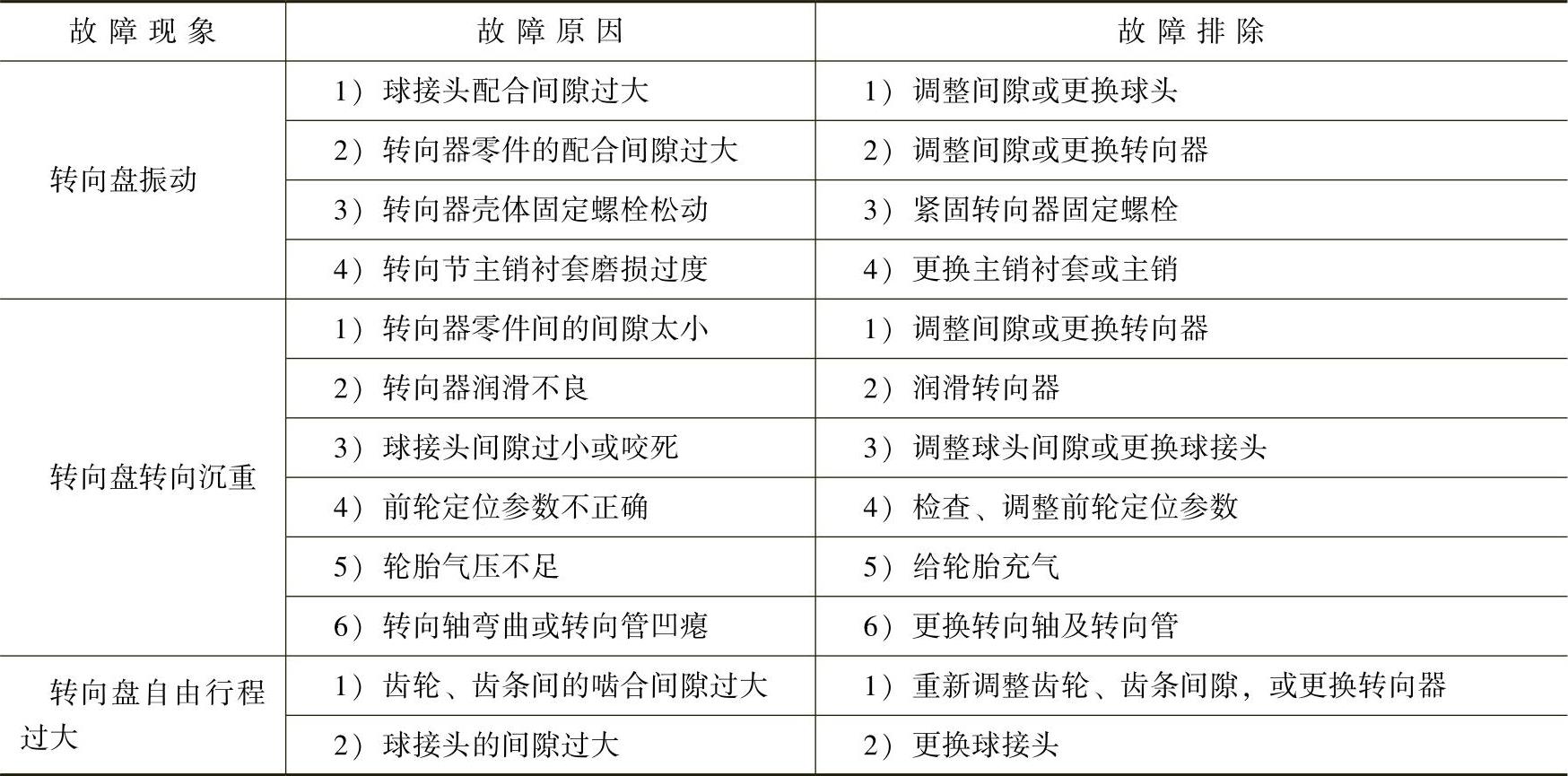

6.转向系常见故障的诊断

转向系常见故障的诊断方法见表7-16。

表7-16 转向系常见故障的诊断

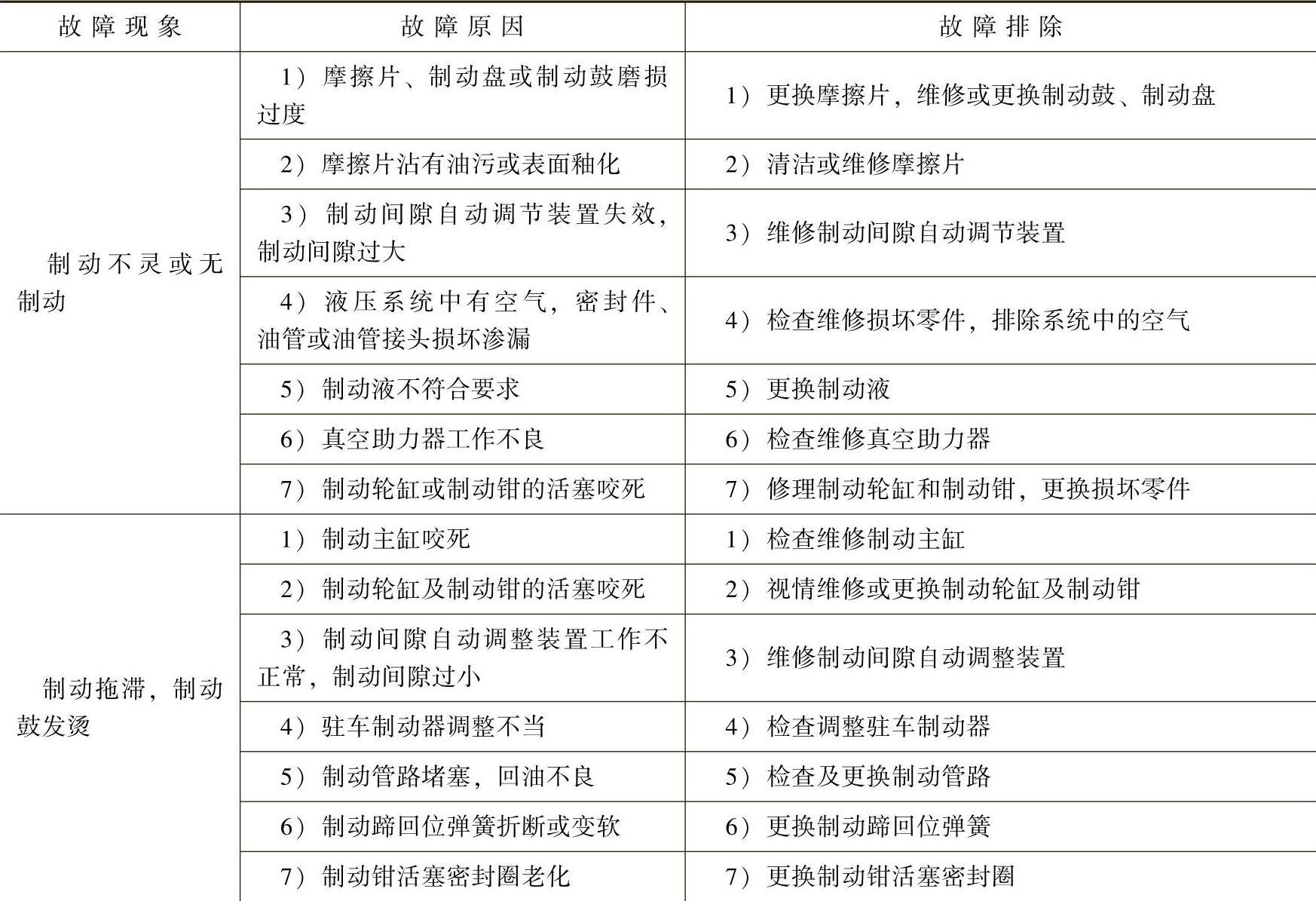

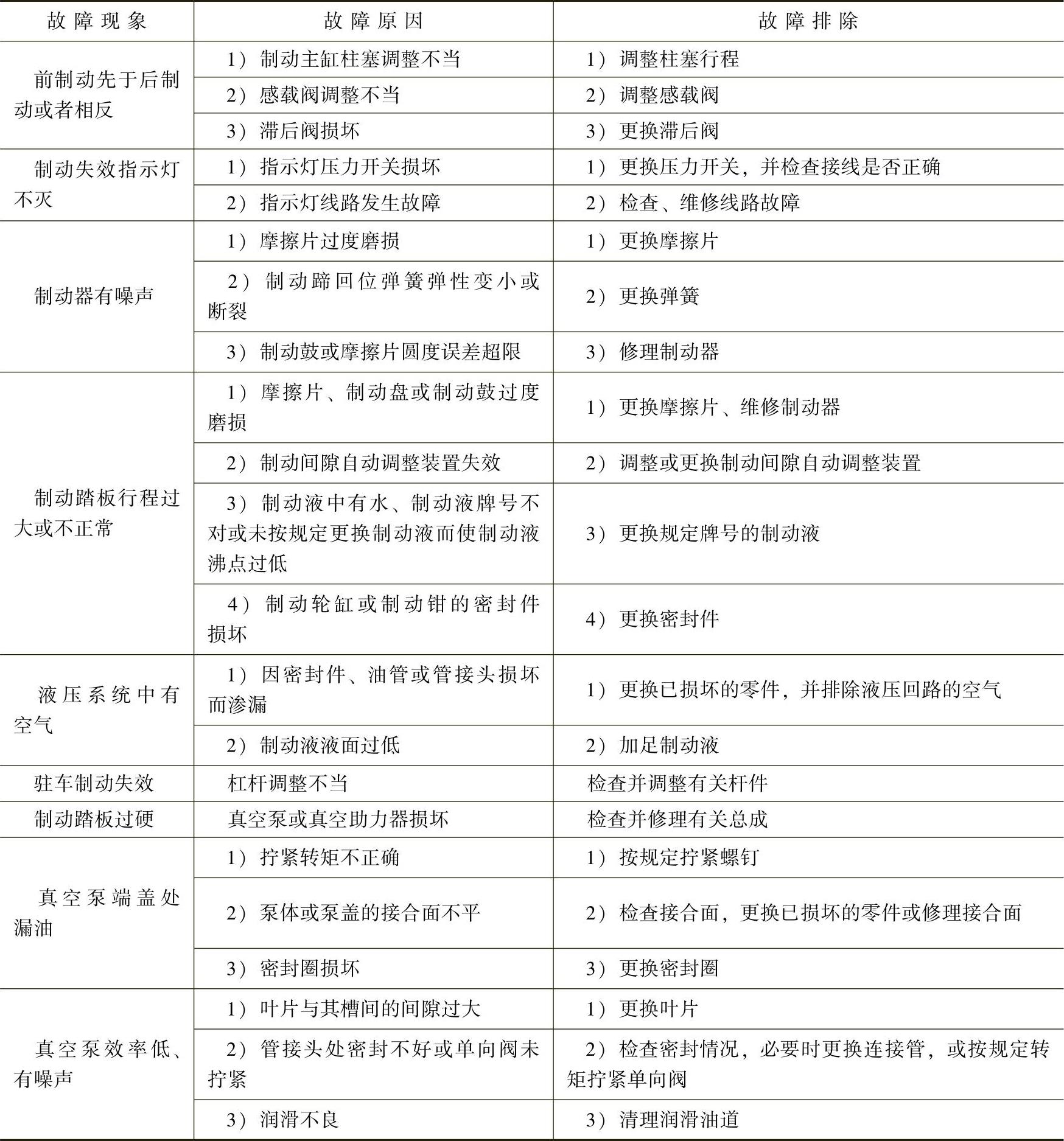

7.制动系常见故障的诊断

制动系常见故障的诊断方法见表7-17。

表7-17 制动系常见故障的诊断

(续)

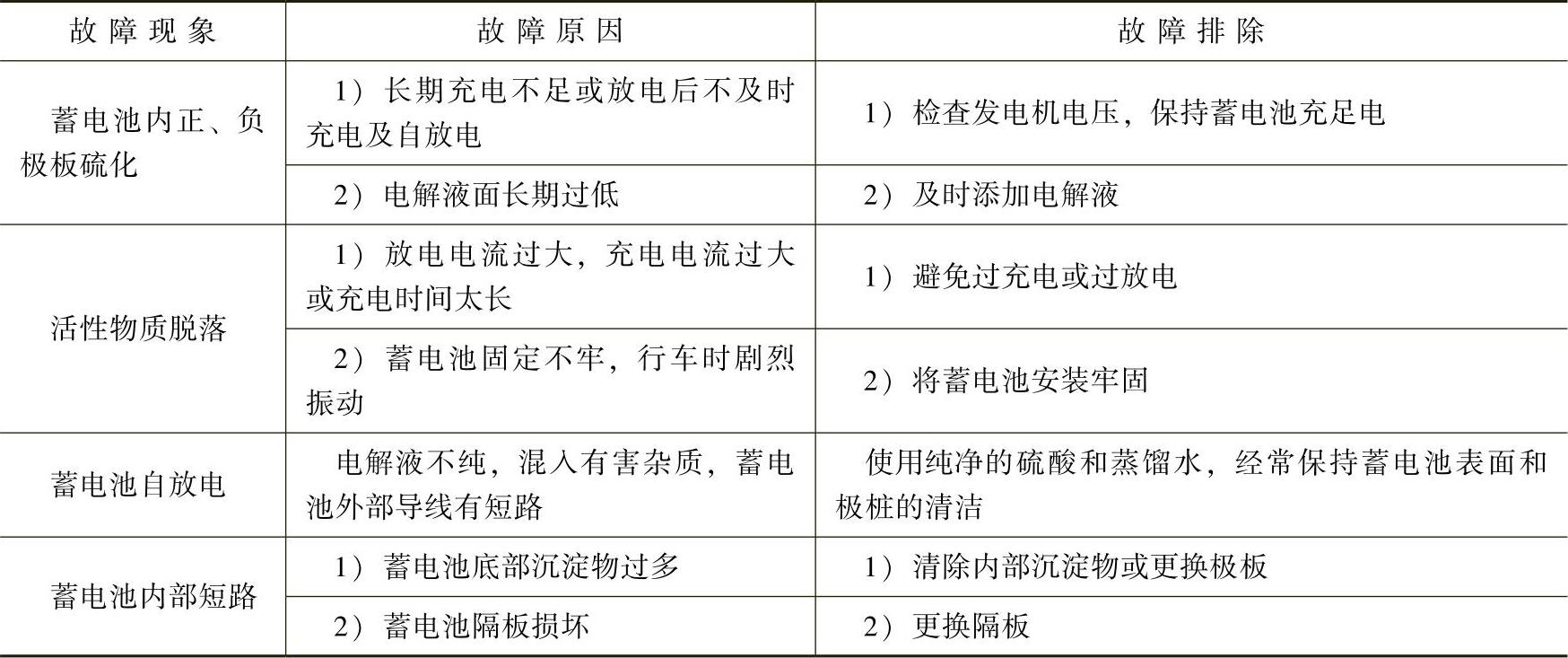

三、电气设备常见故障诊断

1.蓄电池常见故障的诊断

蓄电池常见故障的诊断方法见表7-18。

表7-18 蓄电池常见故障的诊断

(续)

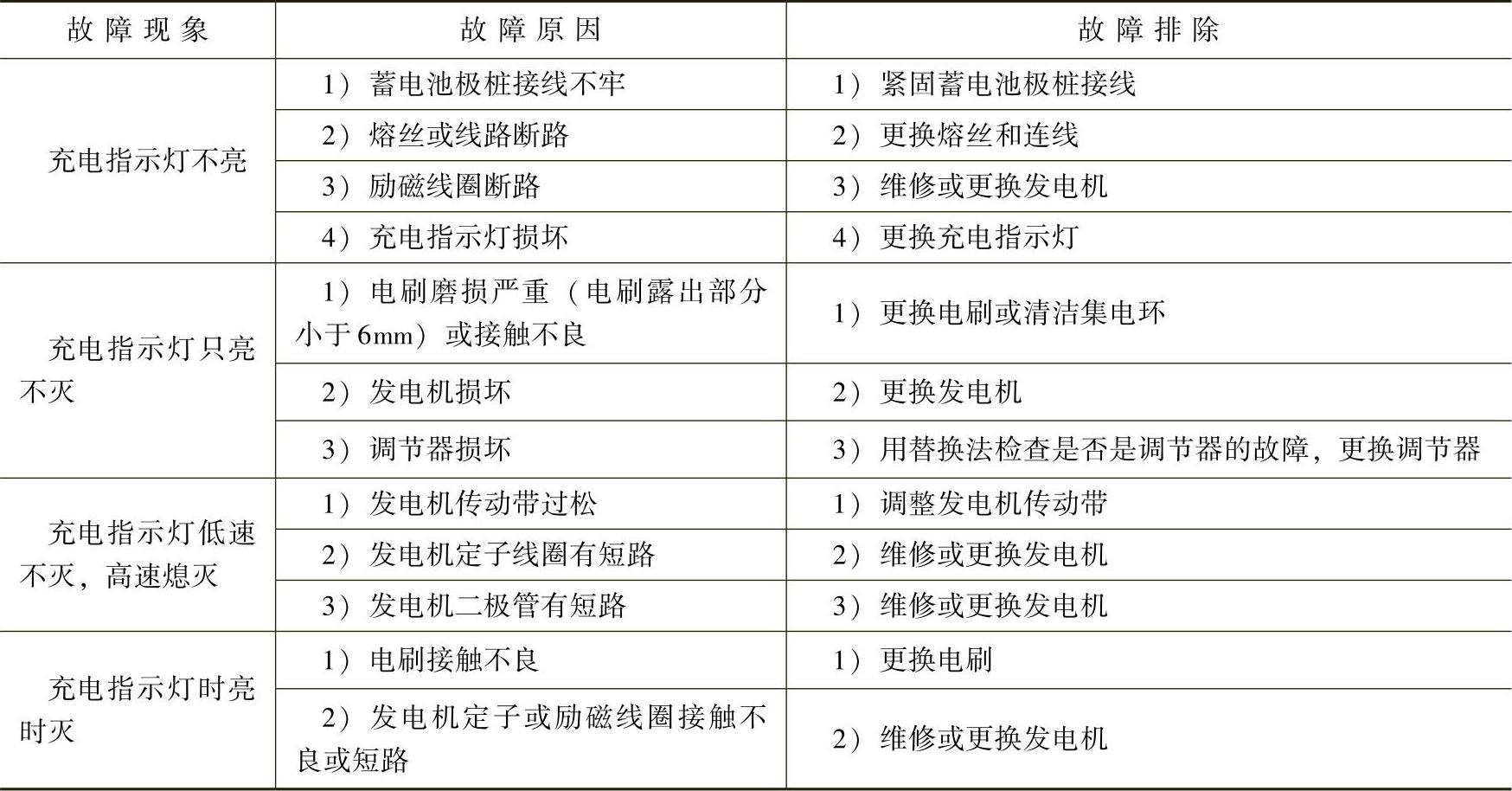

2.发电机常见故障的诊断

发电机常见故障的诊断方法见表7-19。

表7-19 发电机常见故障的诊断

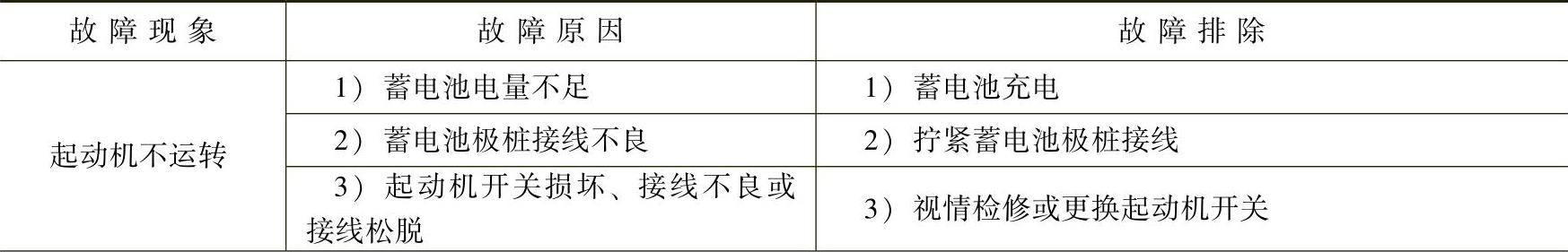

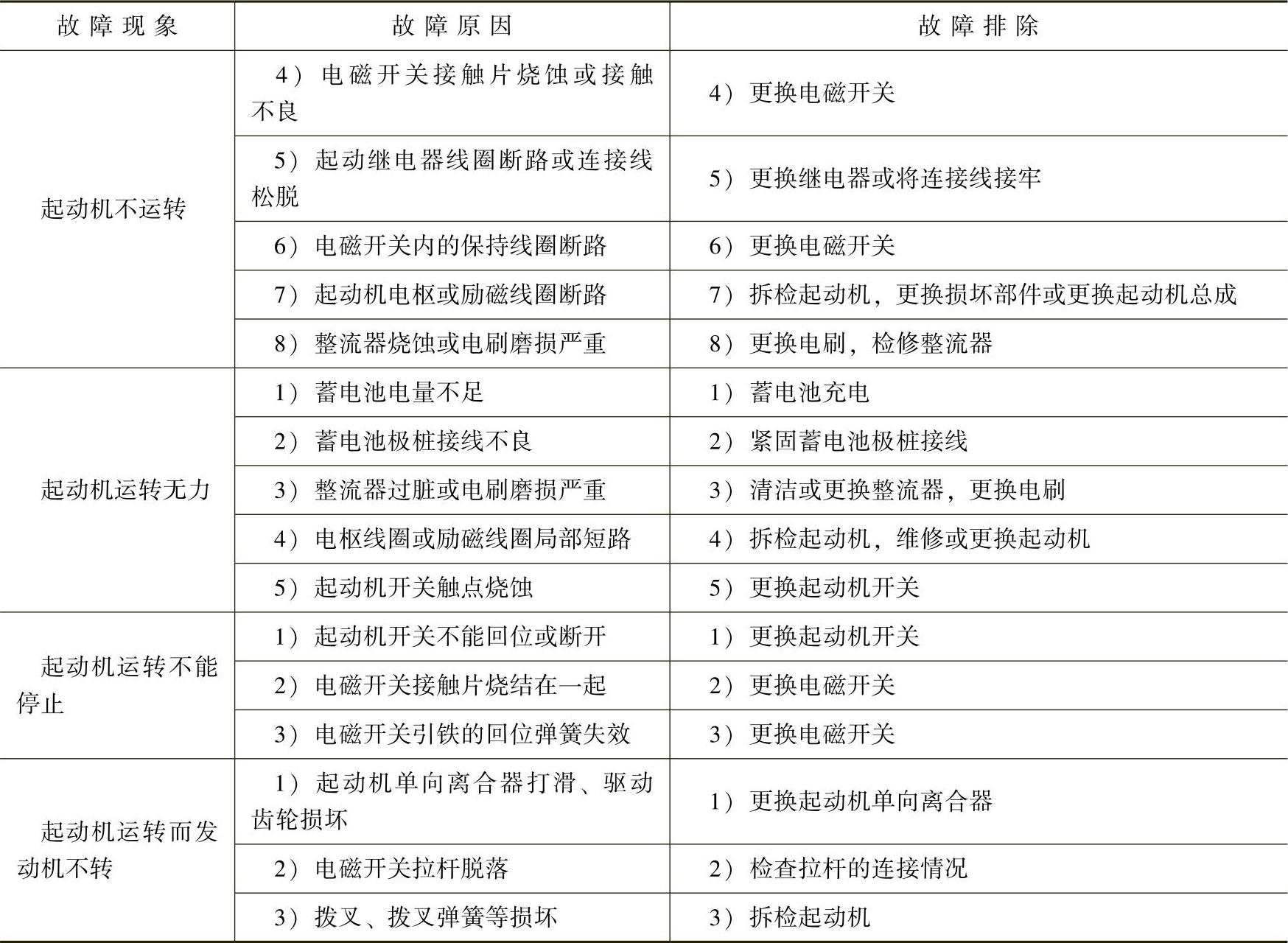

3.起动机常见故障的诊断

起动机常见故障的诊断方法见表7-20。

表7-20 起动机常见故障的诊断

(续)

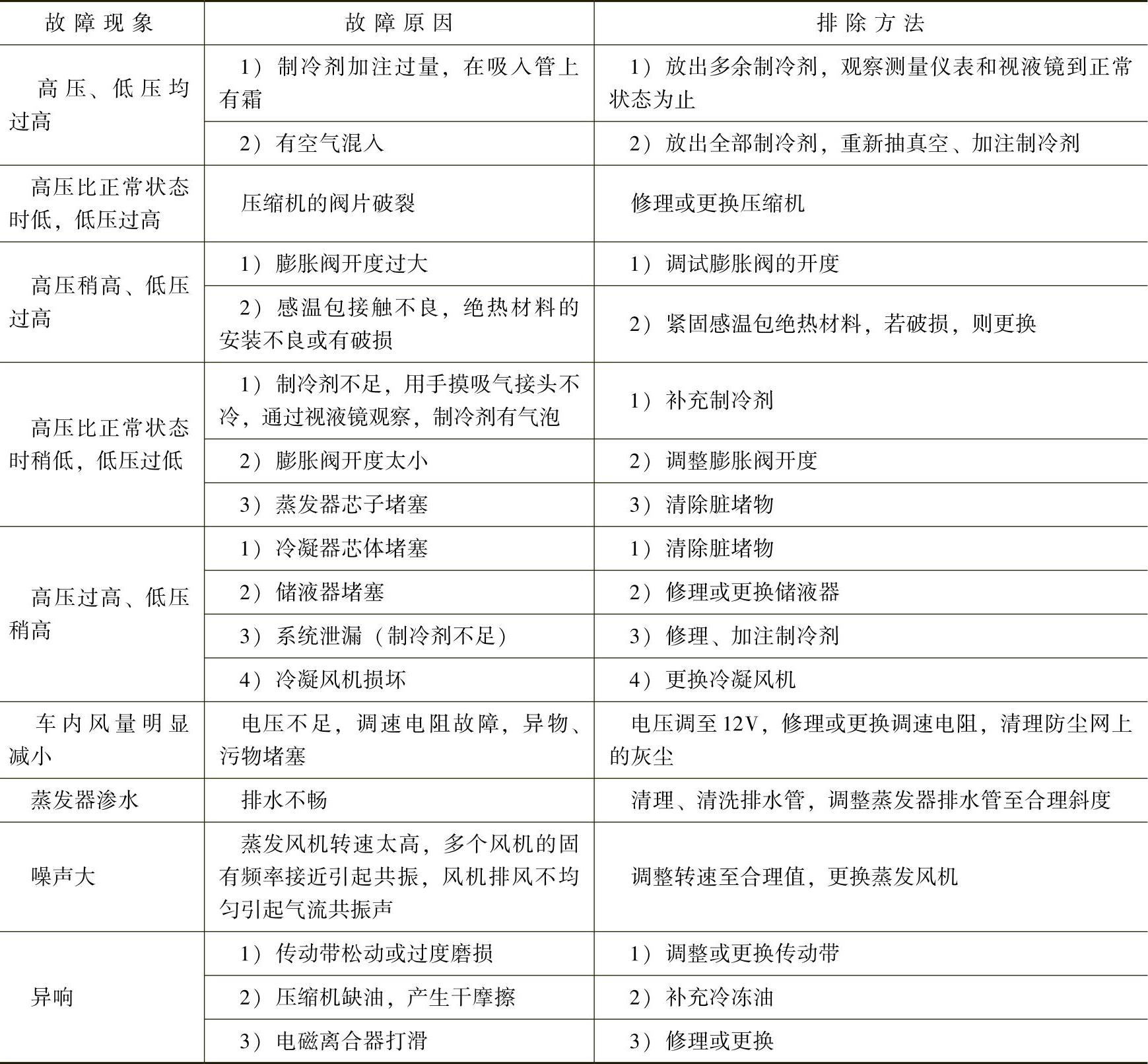

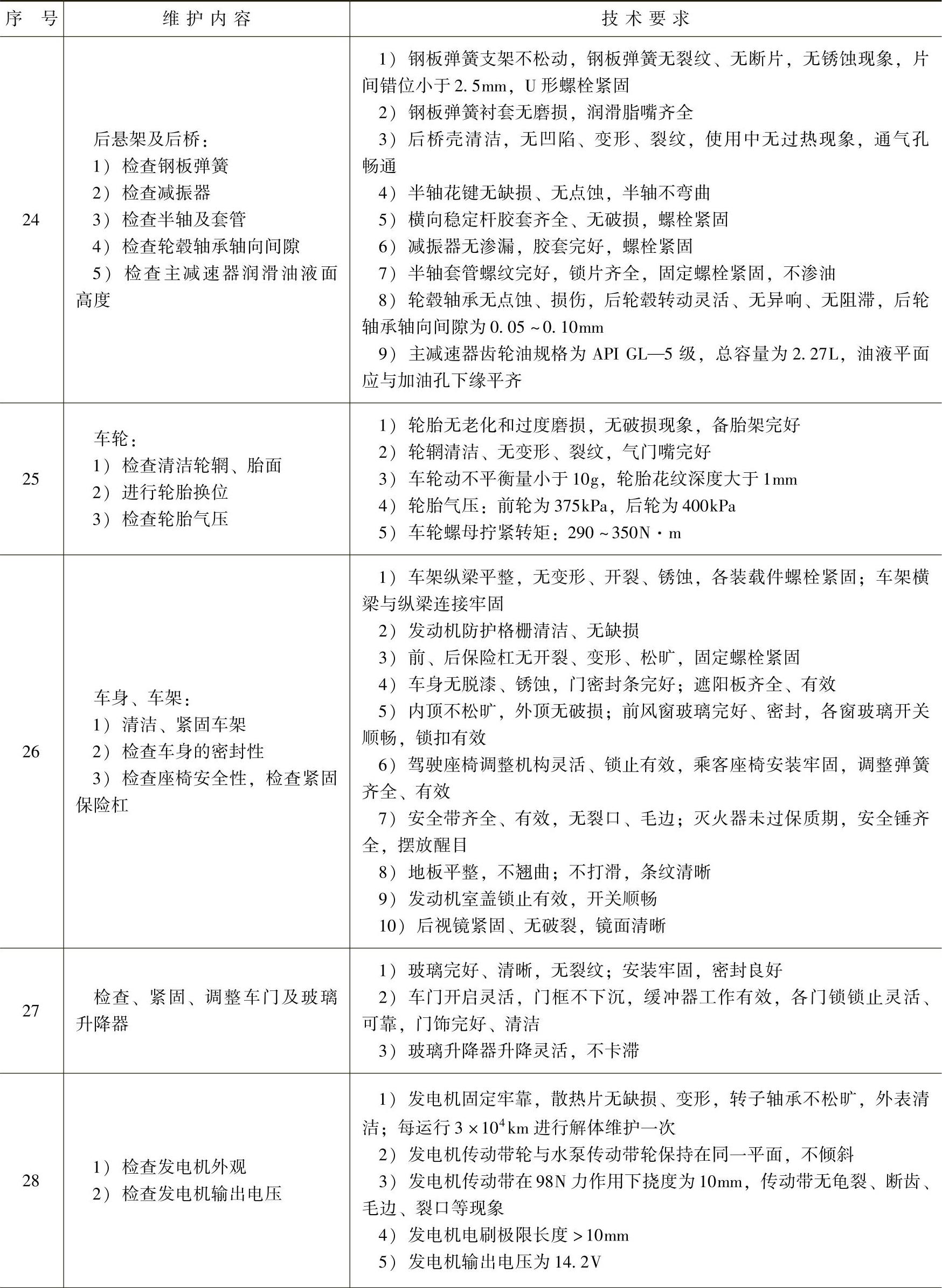

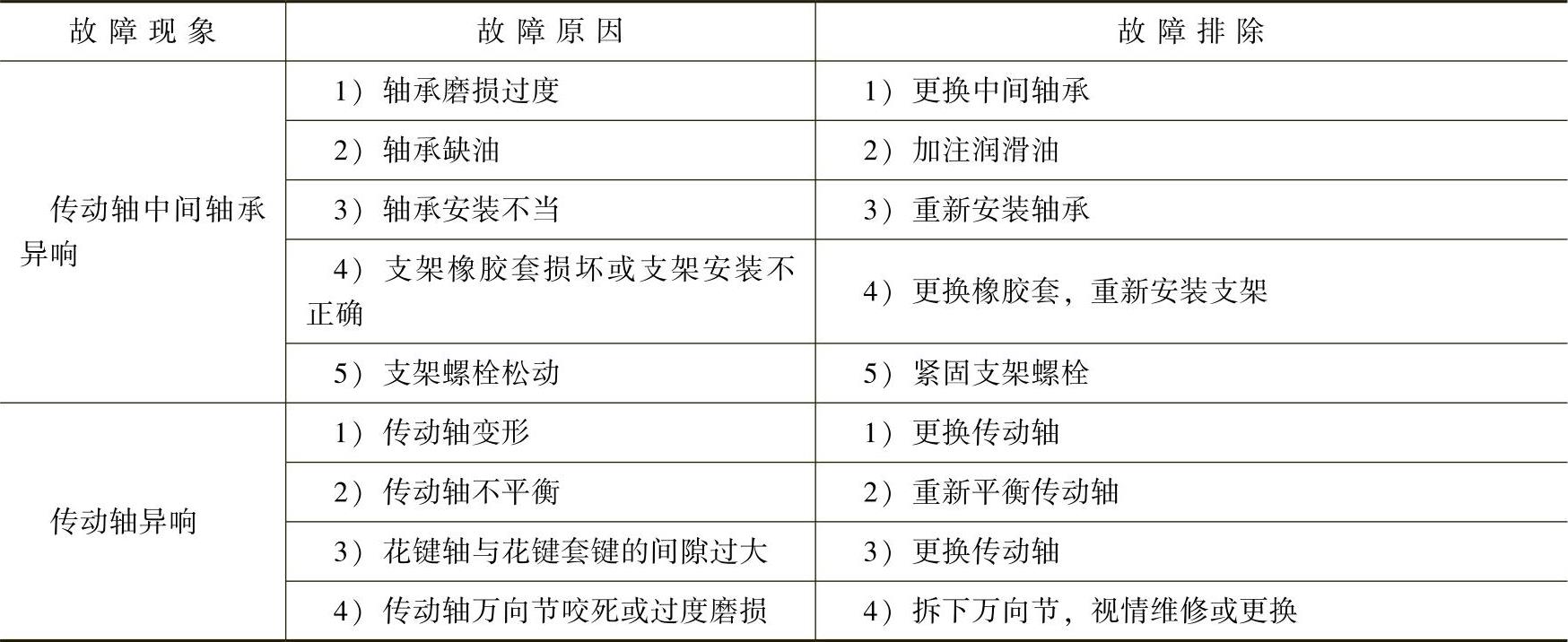

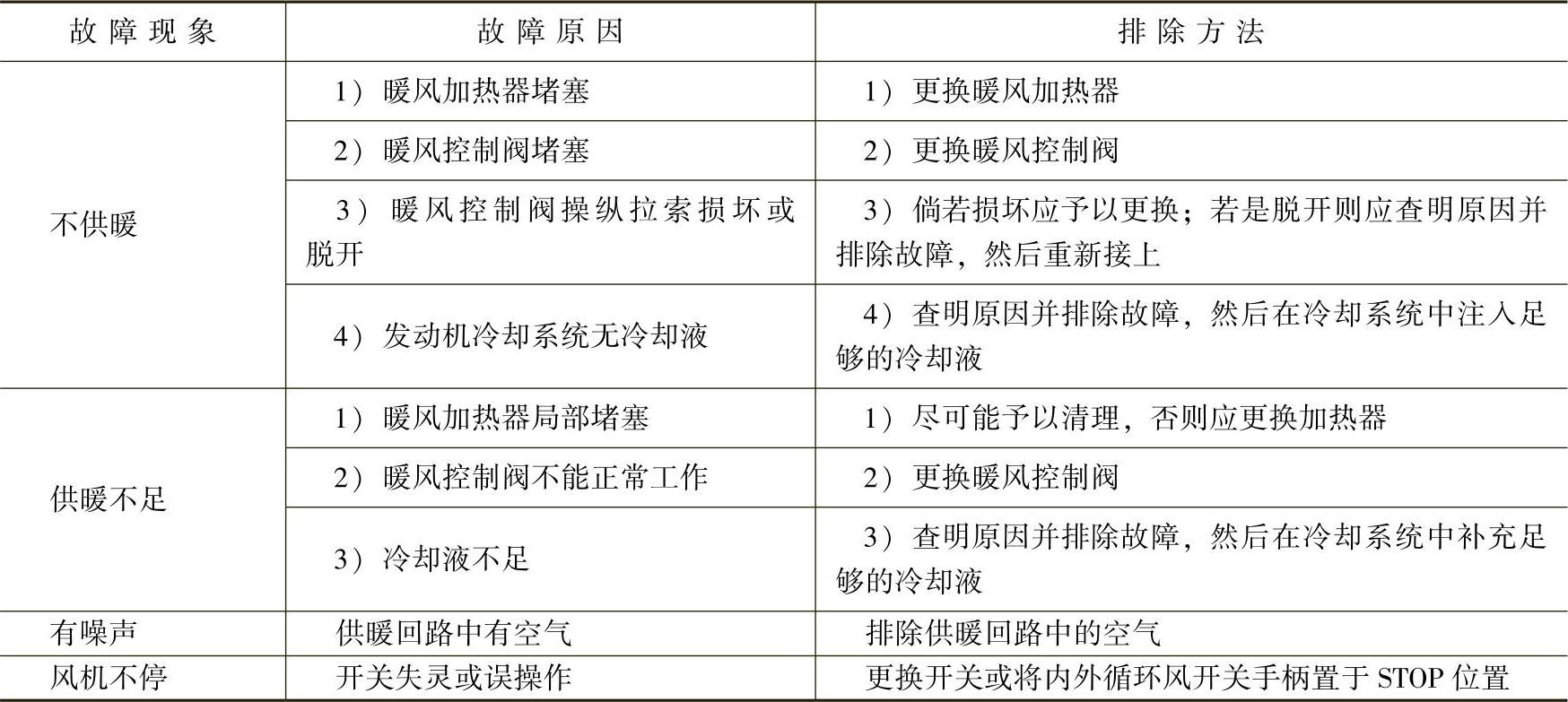

四、空调常见故障诊断

1.暖风及通风装置常见故障的诊断

暖风及通风装置常见故障的诊断方法见表7-21。

表7-21 暖风及通风装置常见故障的诊断

2.空调制冷系常见故障的诊断

空调制冷系常见故障的诊断方法见表7-22。

表7-22 空调制冷系常见故障的诊断