二、产生的原因

(一) 收缩前膨胀量大

经球化处理后,球状石墨在铁液中析出,随着温度的降低,铁液中的石墨球逐渐长大。石墨球析出和长大的过程,伴随有铁液的膨胀。由此导致要补缩的量增大。

(二) 型壁移动

球墨铸铁呈粥样凝固决定了铸件外表面的凝固层很薄,以致不能建立起足够强度的凝固外壳,以抑制共晶凝固期间产生的石墨化膨胀,致使铸型内壁向外移动。在铸型刚度不够的情况下,使型腔尺寸增大,由此导致缩孔和缩松体积进一步增大。

球墨铸铁在凝固开始时,外壳表层比灰铸铁薄得多,并且增长很慢,即在较长的时间内球墨铸铁是在一个强度低、刚性差的塑性薄壳内凝固,薄壳内的铁液在很大范围内同时出现大量石墨并不断长大。析出石墨会引起体积胀大,每析出质量分数为1%的石墨,铸铁体积会增大2%。与之相应,会出现膨胀力,推动石墨四周的铁液,使之移动;并通过铁液,由石墨析出产生的膨胀力将传递给铸件表壳,致使铸型的型壁有向外移动的倾向。

对于刚性差的铸型来说,它将和球墨铸铁表壳一样抵挡不住来自铸件内部的石墨膨胀力,遂即产生退让现象,出现较大变形,铸件随之胀大。此时,倘若没有足够的铁液补充,将在铸件内部出现集中的缩孔。

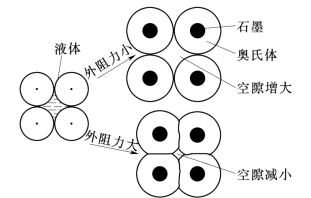

图7-3 球墨铸铁缩松形成及消除示意图

石墨球在铁液里生长到一定尺寸后被奥氏体壳包围,如此形成石墨—奥氏体共晶团。随着这种共晶团的长大并逐渐彼此接触。这样,就造成铁液在其间的流动困难,不易补缩。因而在随后的凝固完成后,形成缩松。图7-3示出球墨铸铁缩松形成及消除示意图,图中示出外部阻力对形成缩松的作用。

(三) 球化处理使铁液的过冷度加大

球墨铸铁在铁液经过球化处理后,原有的H、O、N和CO气体含量减少,铁液得到了净化,致使外来核心减少。并且,铁液的过热温度越高,净化程度也越高,由此导致的过冷倾向也加剧。此外,球化元素镁和稀土均能与碳形成碳化物,由此减小了石墨化程度,加大了收缩倾向。