一、铸造性能

(一) 流动性

流动性是指液态金属充满铸型的能力。广泛采用螺旋形试样测定流动性,尽管这种方法不够完善。

来自实验室和生产实践的数据表明,无论是共晶成分,还是过共晶成分,球墨铸铁的流动性总是比灰铸铁的要好。

与灰铸铁一样,球墨铸铁的流动性取决于金属本身的性质;还取决于铸型的传热与充满过程的条件。因此,影响流动性的因素主要是化学成分和浇注温度。

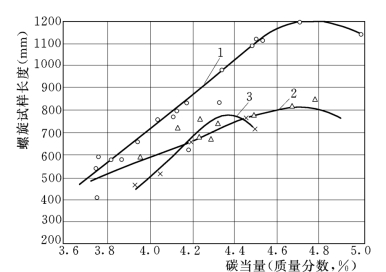

对比普通灰铸铁和球墨铸铁的流动性曲线表明,对于普通灰铸铁,当碳当量为4.2%~4.3%时,具有最好的流动性;对于球墨铸铁,碳当量为4.4%~4.7%时,具有最好的流动性,并且,它的螺旋形试样长度比普通灰铸铁要长(见图14-11)。

图14-11 球墨铸铁与灰铸铁流动性与碳当量的关系

1、2—球墨铸铁;3—灰铸铁

改变铁液温度对流动性影响很大,特别是在浇注温度较低 (低于液相线温度)时,由于析出固相,会使流动性明显降低。数据显示,在浇注温度为1338℃时,球墨铸铁[成分为w(C)=3.62%,w(Si)=1.91%,w(Mn)=0.27%,w(P)=0.064%,w(S)=0.027%,w(Cu)=0.4%,w(Mg)=0.05%,w(RE)=0.043%]的螺旋试样长度为980mm;把浇注温度降至1296℃时,螺旋试样长度为660mm;再把浇注温度降至1280℃,则螺旋试样长度降至410mm。

提高浇注温度,可使球墨铸铁的表面张力降低,这与相伴随的镁元素的蒸发和石墨形状的改变有关。铁液长期保温,也会使表面张力降低。

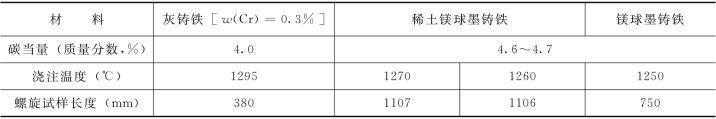

非金属夹杂物对流动性有重要影响,特别是氧化物和硫化物 (FeO、MnO、SiO2、Al2O3、MnS等),它们经常存在于铁液中,并且其熔点很高。因此,随着这些非金属夹杂物的增多,铁液的流动性会越来越差,以致最后丧失流动性。当铁液经镁处理变成球墨铸铁后,其中发生了还原反应和脱硫反应,致使非金属夹杂物数量减少致使流动性改善(见表14-20)。

表14-20 球墨铸铁的流动性及其与灰铸铁的比较

基于上述,球墨铸铁的流动性比灰铸铁高的主要原因是:

(1)球墨铸铁的碳、硅含量较高,其碳当量接近共晶成分,而共晶成分的铁液流动性最好。

(2)球墨铸铁经镁处理后,发生了脱氧、去硫、排气和排除非金属夹杂物的过程,使铁液得到净化,故流动性得到提高。

(3)球墨铸铁的共晶凝固温度较低,因此,在相同浇注温度下,其流动性较好。

(二) 收缩倾向

球墨铸铁呈糊状凝固,因此,在凝固初始的一段时间内,凝固层增长较慢。由此,因析出石墨引起的体积膨胀向铸型壁传递,表现为凝固膨胀压力较大。湿型时,此压力达0.29~0.69MPa;刚性铸型时,此压力为4.0~4.9MPa。因此,球墨铸铁的凝固膨胀量大于灰铸铁 (见图14-12),这会影响铸件最后形成缩孔,缩松缺陷。

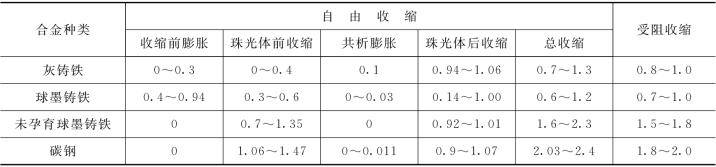

球墨铸铁的自由线收缩及其与灰铸铁、铸钢的比较示于表14-21和图14-13。各种材质的线收缩大小,将会影响铸件最终的尺寸。另外,收缩前膨胀量过大,也会使浇注的液态金属量加大,因而使需要的补缩量加大,也会在一定程度上影响缩孔,缩松缺陷。

图14-12 球墨铸铁共晶度对凝固膨胀量的影响及其与灰铸铁的比较

1—球墨铸铁;2—灰铸铁

由图14-13表明,普通灰铸铁和孕育后球墨铸铁的线收缩曲线均由四部分组成:

(1)收缩前膨胀。即共晶凝固膨胀,是因析出石墨引起的。灰铸铁的收缩前膨胀只有0~0.3%,而经孕育后的球墨铸铁的收缩前膨胀量可达0.94%,比灰铸铁大得多。未经孕育的球墨铸铁在共晶凝固时,只有少量石墨析出,因而其收缩前膨胀量最多只有0.025%;碳钢在凝固过程中没有石墨析出,则没有收缩前膨胀。

表14-21 球墨铸铁的自由线收缩及其与灰铸铁、 铸钢的比较单位:%

(2)共析转变膨胀。纯铁γ→α转变引起体积膨胀,体积增加0.8%,线膨胀量达0.27%。对于普通灰铸铁,在析出较多铁素体的情况下,由此可析出石墨(最多可达0.4%的石墨),故它的共析线膨胀量最高可达0.24%。但是,球墨铸铁与灰铸铁相比,共析膨胀量大约只有0.03%。

(3)珠光体前收缩。因温度下降引起金属基体收缩,此时碳钢为1.06%~1.47%,未经孕育处理的球墨铸铁为0.7%~1.35%,经孕育处理的球墨铸铁为0.3%~0.6%;普通灰铸铁的珠光体前收缩为0%~0.4%。由此表明,在此范围石墨析出量对收缩量影响甚大。

(4)珠光体后收缩。珠光体后收缩发生在共析转变温度以下。此时,温度下降引起金属基体收缩。表14-21中几种金属材料的基体大致相近,故它们的珠光体后收缩大致相同,约为1%。

表14-21中各种金属材料的总线收缩量取决于各阶段收缩和膨胀量的总和。由此表明,球墨铸铁的总的线收缩量是最低的,这不会影响铸件最后是否形成缩孔或缩松缺陷。但是,球墨铸铁的共晶凝固膨胀量却是最大的。因此,在工艺措施不当的情况下,它的收缩倾向将是最大的,从而导致在铸件中出现缩孔与缩松。如果在工艺措施得当 (采用刚性大的铸型),则它的受阻收缩量将是最小,甚至不采用冒口,也可得到健全的球墨铸铁件。

图14-13 自由线收缩曲线

(正值为收缩,负值为膨胀)

1—孕育后球墨铸铁;2—灰铸铁;3—未孕育球墨铸铁;4—碳钢

(三) 裂纹倾向

球墨铸铁的铸造应力是灰铸铁的2~3倍,与铸钢相近。在一定条件下分别测得的铸造应力为:球墨铸铁39.2~108MPa,灰铸铁19.6~49MPa,铸钢49~108MPa。因此,球墨铸铁比灰铸铁具有更大的裂纹倾向。

在铸件中产生的应力,可由式(14-5)表征:

![]()

式 (14-5)表明,铸造应力σ与材质的弹性模量E0、铸件内的温度差Δt及材质的线膨胀系数α三者的乘积成正比关系。

普通灰铸铁的弹性模量在75000~110000MPa,球墨铸铁的弹性模量在170000~186000MPa,由此造成的应力将比灰铸铁大。

灰铸铁的导热能力比球墨铸铁的要大。灰铸铁的热导率为球墨铸铁 (在100℃时相比)的要大20%~30%。由此,在相同的冷却条件下,球墨铸铁的温差Δt比灰铸铁件要大20%~30%,因而导致的应力也相应增大。

基于上述,球墨铸铁具有较大的铸造应力,铸件可能因之扭曲、变形、出现裂纹,甚至完全断裂。为此,在生产球墨铸铁时,必须采取减少甚至消除铸造应力的措施。