三、防止措施

(一) 铁液成分

化学成分和球化剂量必须适当。含碳量高,可使缩孔和缩松的倾向减小,但含碳量过高,会产生石墨漂浮。对于薄壁铸件来说,碳、硅含量低时,易产生游离碳化物。对于厚壁铸件,可采用较低碳量,并适当增加硅量。锰高时易形成碳化物,容易促使形成缩孔和缩松。为此,应力求降低含锰量,尤其是对于铸态铁素体球墨铸铁,更是如此。此外,不要使镁和稀土残留量过高。

(二) 铁液性状

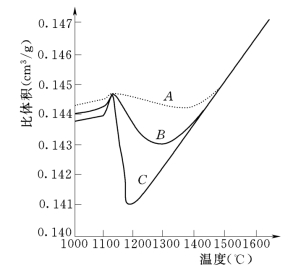

采用热分析技术可判别铁液的收缩倾向。缩孔与缩松倾向小的铁液,所具有的冷却曲线的斜率应较小,过冷度要小,共晶凝固时的膨胀要小。图7-4示出了球墨铸铁随温度下降的体积变化。希望如曲线A,即铁液的凝固收缩小、膨胀小、二次收缩也小。要使曲线C转变成曲线A,要满足的条件是:①冷却速度慢;②碳当量高,析出石墨的倾向大;③铁液中有效石墨核心数量多;④良好的孕育效果。

图7-4 不同球墨铸铁冷却过程中的体积变化

(三) 铸型的刚度

铸型的刚度可用铸型硬度表征。对于湿砂型来说,铸型硬度要在90以上,希望能达到40MPa的抗压强度。此外,砂箱的紧固也是十分重要的。对于金属型覆砂(覆砂厚度6~8mm左右)及用自硬砂制作大型铸件时,可以实现无冒口铸造。此时,要满足的条件见(7-1):

![]()

式中 G——由碳的石墨化而引起的铁液膨胀量;

α1——铁液的液态收缩;

α2——凝固收缩;

β——铸型膨胀量。

以下举例说明。如果铁液的浇注温度是1430℃,凝固温度为1155℃,含碳量w(C)=3.6%,则铁液的过热度为275℃。液态收缩量的体积分数为:0.015%×275=4.13%。铁液的凝固收缩的体积分数是3.0%,由于铸型膨胀量的体积分数是5%,因此,总的体积收缩量的体积分数为4.13%+3.0%+5%=12.13%。另一方面,如果a(C)=3.6%的碳全部石墨化,由此引起的铸型膨胀量为10.6%,综合两者,12.13%体积分数-10.6%体积分数=1.53%体积分数,表明要收缩的体积分数为1.53%。此时,如果铸型膨胀量不是体积分数的5%,而是只有体积分数的2.5%,则此时就不会产生缩孔与缩松,也就是可以用无冒口工艺生产铸件。

(四) 浇注温度

为了防止产生缩孔和缩松,就要使液态收缩量减小。为此,浇注温度低是有利的。但是,对于薄壁(10mm)铸件来说,容易出现碳化物及浇不足。此时,采用冒口补缩却难以发挥作用。因此,适宜的浇注温度则取决于铸件结构与壁厚,在厚度为37mm、面积为100mm×100mm平板上进行的浇注研究表明,浇注温度为1350℃时,出现缩孔和缩松的几率最小。

(五) 浇注系统

采取顺序凝固方式,对于铸件、冒口、冒口颈、内浇口和横浇口的设计与布置及外冷铁的设置和在必要时采取金属型等,均是行之有效的防止缩孔和缩松的措施。