1.2.2 智能加工的实现途径

2026年01月15日

1.2.2 智能加工的实现途径

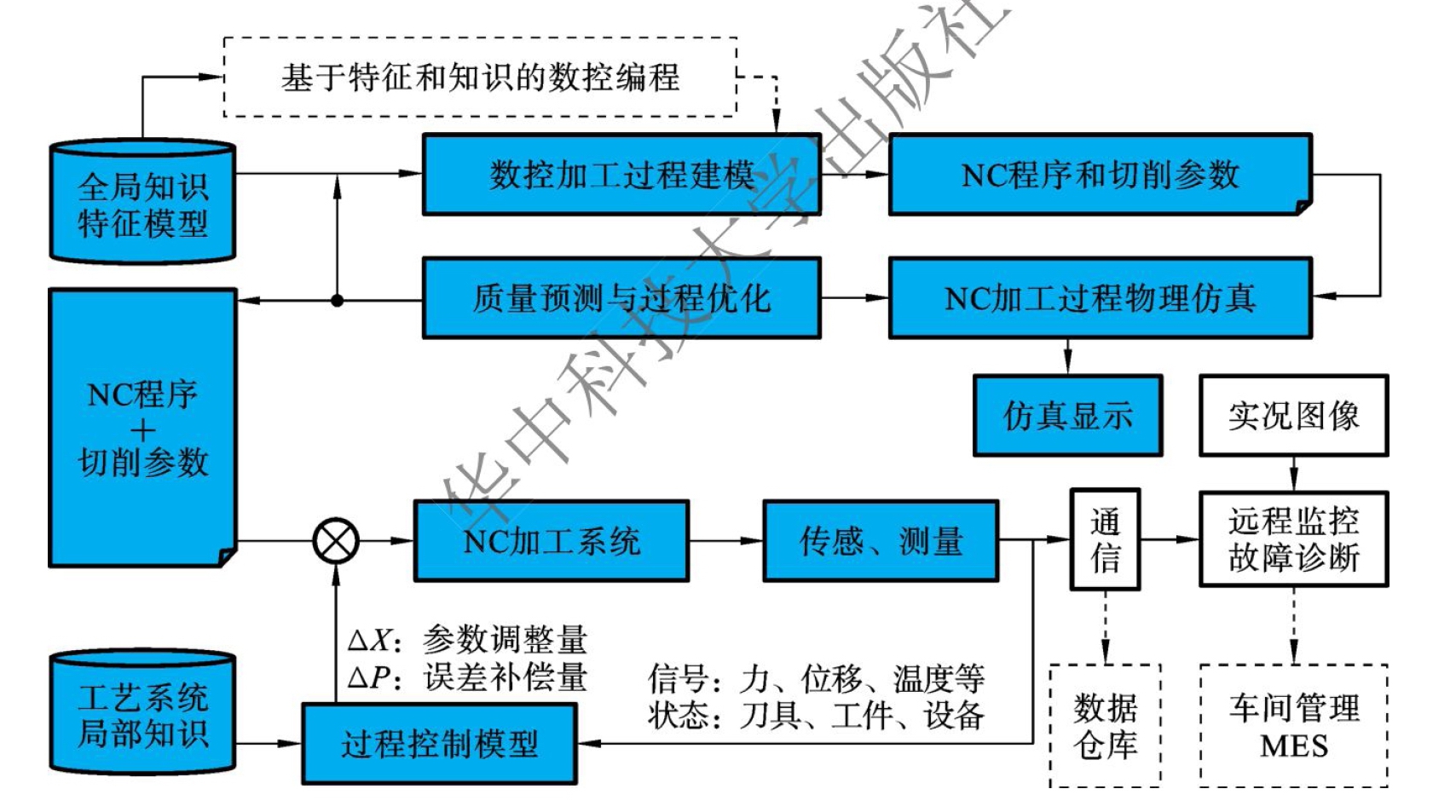

在智能加工系统中,一般借助先进的数字化检测与加工设备及虚拟仿真手段,实现对加工过程的建模、仿真、预测、优化,以及对真实加工过程的在线监测与控制,即实现动态集成。此外,集成现有工艺知识和推理决策机制,使加工系统能够根据实时工况自动优选加工参数,调整自身状态,获得最优加工性能与质效,即实现知识集成。

典型的智能加工技术路线如图1.4所示,针对不同零件的加工工艺规划、切削参数、进给速度等加工过程中影响零件质量和加工效率的各种参数,通过基于加工过程模型的仿真,进行参数的预测和优化选取,并生成优化的加工过程控制指令。加工过程中,利用各种传感器、远程监控与故障诊断技术,对加工过程中的振动、切削温度、刀具磨损、加工变形以及设备的运行状态与健康状况进行监测。在此基础上,根据预先建立的系统控制模型,实时调整加工参数,并对加工过程中产生的误差进行实时补偿。

图1.4 智能加工的总体技术路线

从上述智能加工技术的内涵及实施途径可以看出,智能加工技术是涉及数控加工、切削、传感、控制等多个领域的一个交叉技术。