4.3.2 薄壁零件加工误差补偿建模

薄壁零件切削过程中如果切削力过大,刀具刚度较小,刀具会发生弯曲变形。薄壁零件加工中,虽然待加工的材料刚度较大,但较小的厚度使得材料呈现出弱刚性。这种情况下,可以忽略刀具变形的影响。因此,切削过程中的让刀变形可以由工件的变形来表示[3]:

式中:ε为变形量;F为法向切削分力;K为刚度。

在该变形中,切削力建模较为复杂,特别是在改变切深的情况下,切削力的变化并非线性的。除此之外,刚度K与整个工件的装夹方式和厚度分布有关。特别是对于切削加工这一动态过程,工件上每个区域的刚度在切深增加时并不是线性减小的。因此,在仅考虑弹性变形的情况下,随着切深变化而产生的弹性变形量并不是线性变化的。除此之外,考虑到加工系统等的非弹性误差的影响,加工误差与切削深度之间的非线性度就更为明显,表示为

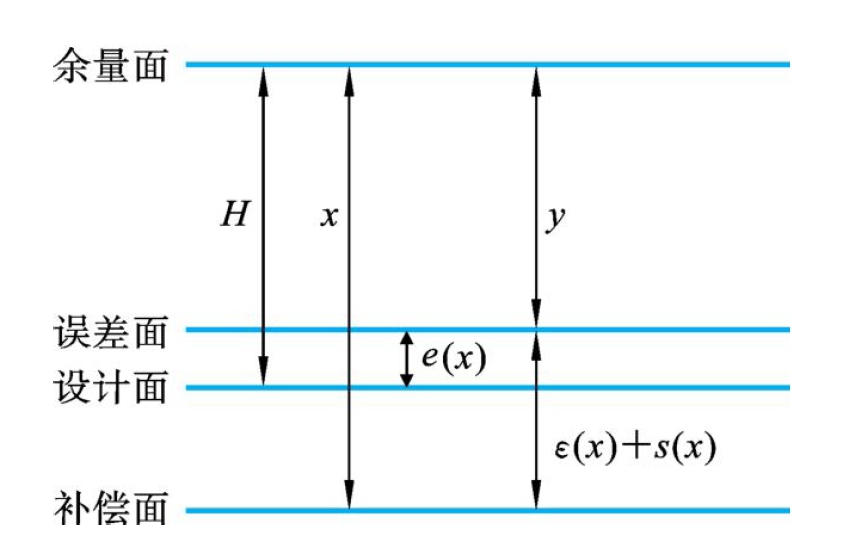

式中:x为名义切深;e为加工误差;s为非弹性误差;H为设计余量。各参数间的关系如图4.8所示。

在分析让刀变形与加工误差产生原因及其与切深的非线性关系的基础上,结合补偿法建立薄壁零件误差补偿通用模型,过程描述如下。(https://www.daowen.com)

对于薄壁零件加工,加工前的设计余量H为常数,名义切深为x,实际切深为y,加工误差为e,在固定其他自变量并忽略刚度参数的情况下,加工过程f仅与x、y相关,则切深之间的关系可表示为

图4.8 补偿加工中各参数间的关系

对比式(4.2),加工误差表示为

式(4.4)表明最终的误差与切削过程相关。结合薄壁零件加工让刀分析,加工过程f表示为

式(4.5)表明加工过程f为非线性过程,并导致加工误差呈非线性变化。这些非线性函数关系说明,对于特定的切削过程,加工误差e与名义切深x的选择有关且二者为非线性关系。因此,加工误差补偿即为选择更加合适的名义切深x,使得实际切深y等于设计余量H,达到使加工误差e为零的目的。

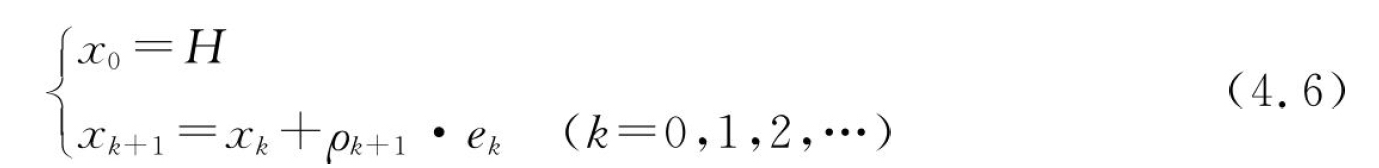

迭代法作为一种逐次逼近的方法可用于非线性方程求解。为此,构建如下误差补偿公式,即误差补偿通用模型,该公式表示的是第k次加工时名义切深的计算方法。

式中:ρ为补偿系数;k为补偿加工次数,当k=0时表示未补偿加工。