5.6.3 基于磁流变阻尼器支撑的调控方法

在薄壁零件加工过程中,工件材料的去除对工件-夹具子系统的稳定性、固有频率、工艺刚度等动态参数都产生了显著影响。实际上,工件材料去除过程即夹具-工件系统动力学特性演化过程,这一时变特性使得稳定切削状态缓慢地向不稳定切削状态演变。在不同加工阶段,系统动态参数的变化使得系统稳定性下降。主要表现是极限切削深度减小,颤振稳定性图发生偏移,造成本来选定的稳定切削参数随着加工过程的进行而转变为不稳定切削参数,导致切削颤振,这将使得薄壁零件切削加工表面质量难以控制。

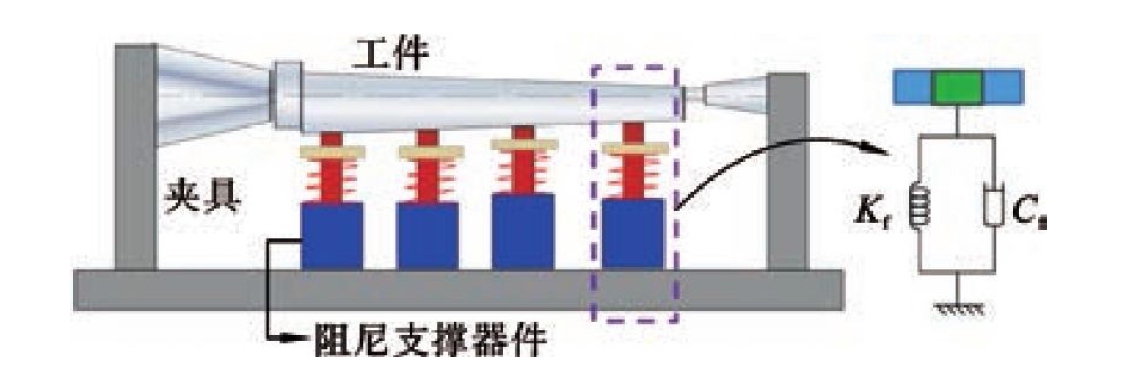

针对薄壁零件加工过程中夹具-工件系统动态特性演化而引起系统发生颤振的问题,并且为了改善工艺参数优选、不可控工艺刚度增强等方法对颤振抑制的不足,可采用具有磁场可控性能的磁流变阻尼支撑器件实现夹具-工件系统动力学特性重构,保证加工过程的稳定。可重构磁流变阻尼支撑夹具-工件系统结构如图5.21所示,该系统主要包括初始定位夹具、薄壁零件、阻尼器、外部供电装置等[4]。

图5.21 可重构磁流变阻尼支撑夹具 工件系统结构示意图

采用磁流变阻尼支撑器件对薄壁零件进行阻尼支撑,可实现薄壁零件铣削加工中振动响应的控制。根据加工过程中的实际工况条件,对磁流变阻尼支撑器件的电流控制参数进行调控,同时改变阻尼支撑器件的动态阻尼和刚度特性,实现夹具-工件系统动态特性的重构,确保工件加工过程稳定。在这一过程中,磁流变阻尼支撑器件的阻尼特性用于修改夹具-工件系统的局部阻尼特性,起到消耗振动能量的作用;其刚度特性用于修改夹具-工件系统的局部刚度,起到提高薄壁工件刚度的作用。因此,当磁流变阻尼支撑器件对薄壁零件施加作用时,夹具-工件系统动力学特性局部修改后的动力学方程可表示为

式中:Cf为使用磁流变阻尼支撑器件时在支撑点处工件法向模态阻尼矩阵;Kf为使用磁流变阻尼支撑器件时在支撑点处工件法向模态刚度矩阵。

在薄壁零件实际加工过程中,随着材料去除,夹具-工件系统的动力学特性不断变化,这将造成加工系统的不稳定。因此,可根据实际工况条件对磁流变阻尼支撑夹具-工件系统动力学特性进行合理调控,实现加工工艺系统动态特性重构,从而使加工系统长时间保持稳定加工状态。此时,工艺系统动力学方程可表示为

式中:ΔM、ΔC、ΔK分别为材料去除引起的模态质量、阻尼和刚度变化。

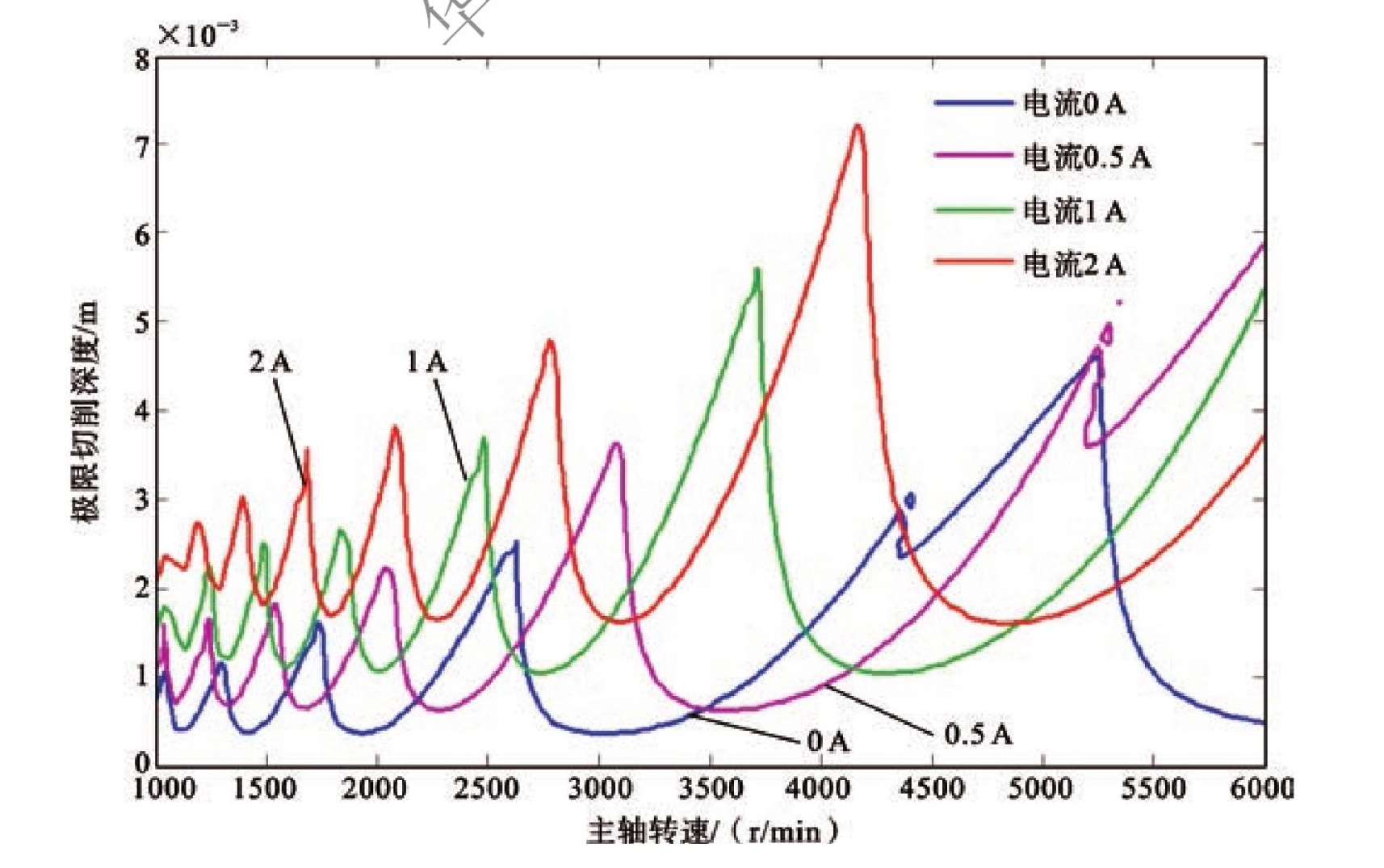

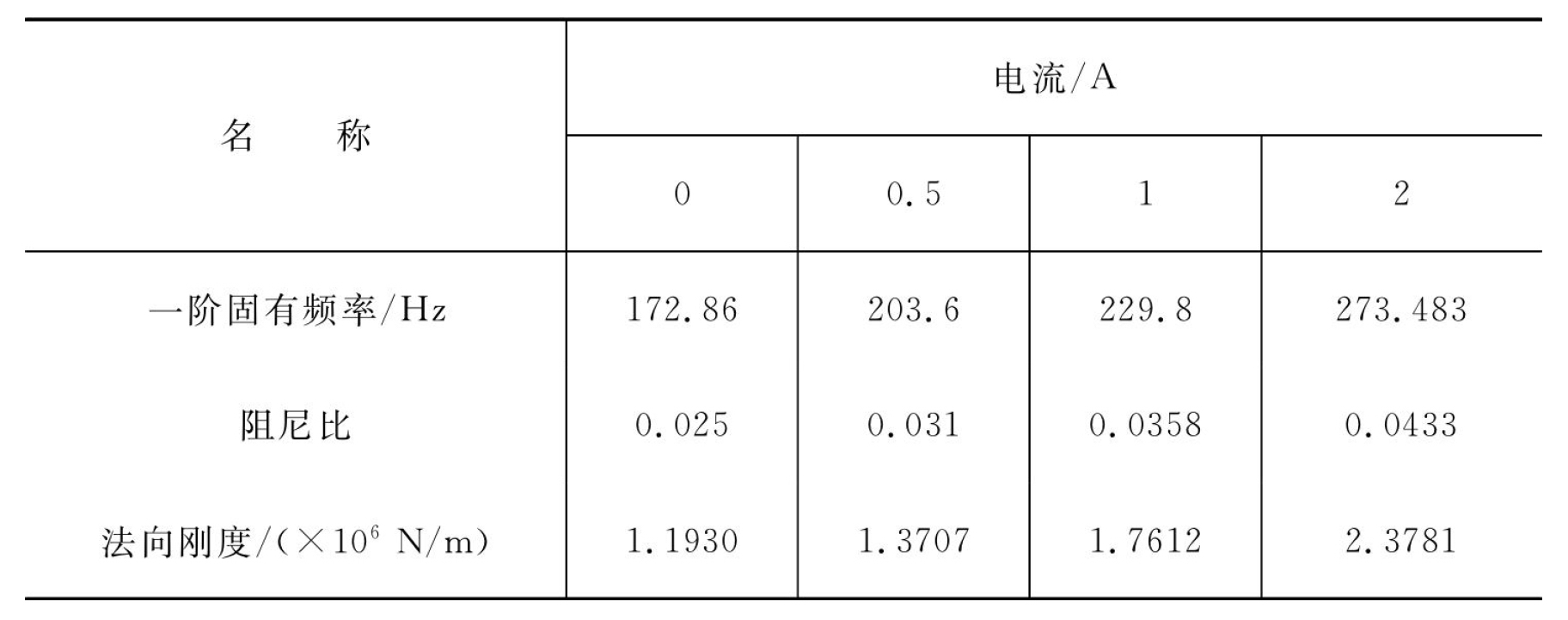

在磁流变阻尼支撑夹具-工件系统中,通过调控磁流变阻尼支撑器件的电流控制参数,可改变阻尼支撑器件动态输出特性,进而同时改变夹具-工件系统的刚度和阻尼性能,达到改善磁流变阻尼支撑夹具-工件系统动态特性的目的。基于模态测试试验,不同电流控制参数下,磁流变阻尼支撑夹具-工件系统的稳定性叶瓣图及系统参数分别如图5.22和表5.2所示。

图5.22 不同电流作用下磁流变阻尼支撑夹具 工件系统稳定性叶瓣图

表5.2 不同电流作用下磁流变阻尼支撑夹具 工件系统参数

从图5.22及表5.2可以看出,随着磁流变阻尼支撑夹具-工件系统电流增大,磁流变阻尼支撑器件支撑力增大,薄壁工件法向刚度增大,这将引起磁流变阻尼支撑夹具-工件系统的固有频率显著增大,且稳定性叶瓣图水平向右移动,从而改变某些区域切削参数下的稳定性。由此可以看出,磁流变阻尼支撑器件改变了薄壁零件的刚度特性,可有效提高铣削系统的动态稳定性。因此,根据实际加工工况条件,合理提高工件刚度,可以有效抑制加工颤振的发生。但由于磁流变阻尼支撑器件中磁流变液智能材料具有磁饱和特性,磁流变阻尼支撑器件固有频率必须在一定范围内进行调控,因此不能通过无限制地增大系统固有频率来抑制振动。

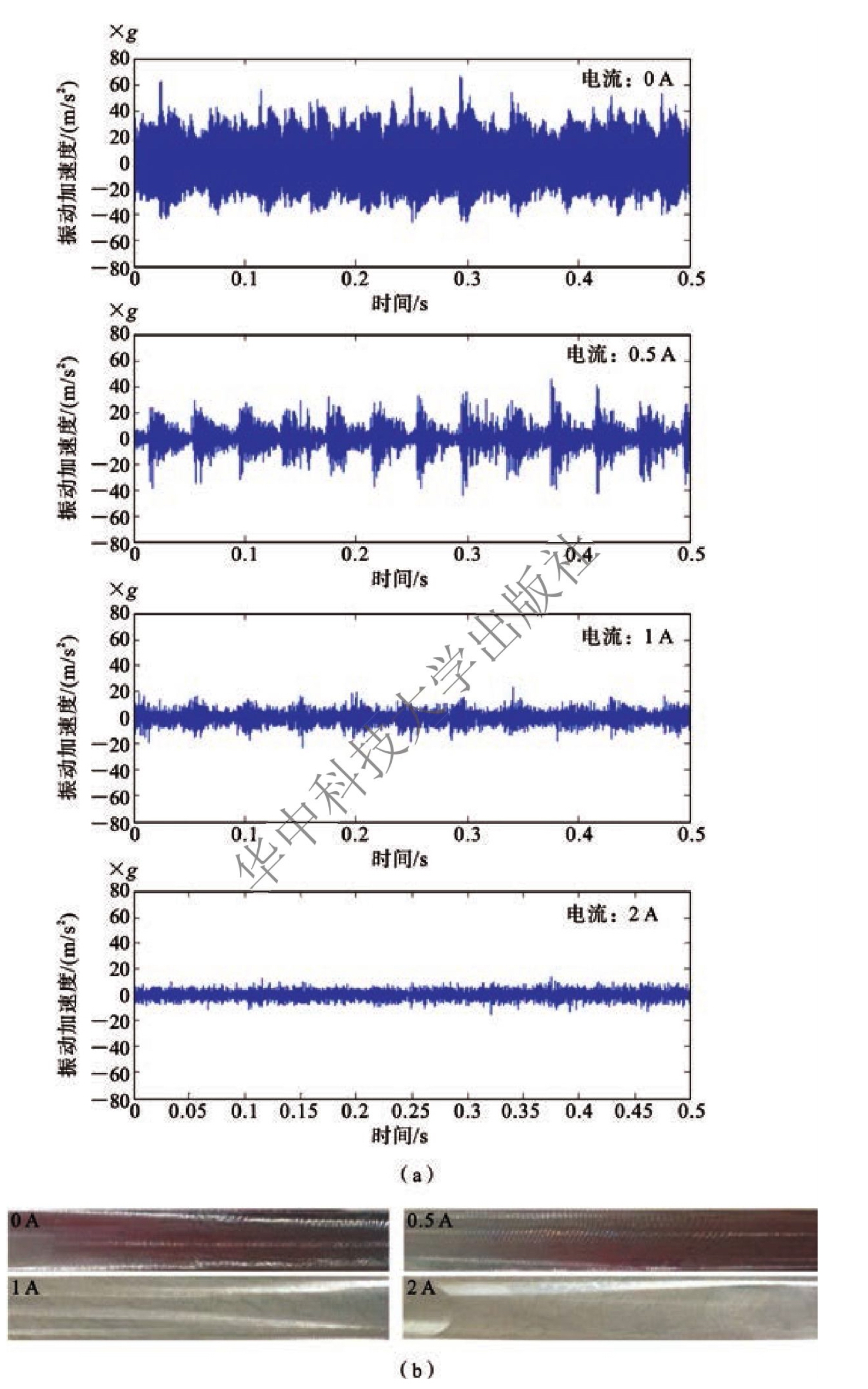

基于图5.22所示的稳定性叶瓣图,选取主轴转速为2000 r/min,进给速度为320 mm/min,轴向切削深度为1 mm;刀具直径为φ12 mm,齿数为2。采用恒定切削参数,在不同的控制电流下完成铣削加工试验,验证了控制电流可改变系统动态响应特性。测得的加工过程振动加速度响应信号和零件加工表面特性如图5.23所示。

从图5.23可以看出,不对磁流变阻尼支撑夹具-工件系统施加电流时,振动加速度信号幅值较大,波动剧烈,且加工后零件表面粗糙、有振纹,由此说明加工过程发生了颤振;当施加0.5 A电流时,振动加速度信号幅值明显减小,但波动仍然明显,加工后零件表面质量有所改善,但仍存在加工振纹,此时同样发生了颤振;当施加1 A、2 A电流时,加速度幅值在±20g之间,波动平稳,加工后零件表面光滑、无振纹,验证了在切削加工中,合理地调控磁流变阻尼支撑夹具-工件系统动力学特性可有效改善加工系统稳定性。

图5.23 薄壁零件的铣削加工振动响应和加工表面特性

(a)不同控制电流下薄壁零件的振动加速度响应信号(b)不同控制电流下薄壁零件的加工表面特性