7.2.1 原油的预处理

原油中所含的盐类以质量分数计,一般NaCl约占75%,CaCl2约占10%,MgCl2约占15%。这些盐类一般是溶解在水中,并以牢固的乳化液形式存在。由于水的分子量比油小得多,因而汽化后蒸汽体积比同样质量的油气体积大得多,会使系统压力降增加,动力消耗加大。由于水的汽化潜热很大,原油蒸馏时要显著增加塔底加热炉和塔顶冷却器的热负荷,增加燃料耗量和冷却水用量,降低装置的处理能力。在原油加工过程中,原油所含的盐会沉积在工艺管道、加热炉和换热器管壁并形成盐垢,影响传热,使燃料消耗增加并缩短炉管寿命。加工过程中CaCl2和MgCl2可能水解放出HCl,严重腐蚀设备,尤其是可能使蒸馏塔顶系统腐蚀穿孔、漏油而造成火灾。原油中的盐还可对二次加工工艺的催化剂造成污染。因此,无论从平稳操作,降低能耗,减轻设备腐蚀,保证生产安全,延长开工周期和提高二次加工产品质量等各方面看,都必须认真对原油进行脱盐脱水处理。

1)脱盐脱水基本原理

原油中的绝大部分盐是溶于水中的,并以微滴形式分散于连续的油相中,形成稳定的油包水型的乳状液。仅靠加热沉降是不能将水脱彻底的,所以脱盐和脱水是同时进行的。

工业上普遍采用电-化学脱盐脱水法,其原理是借助破乳剂和高压电场的共同作用进行破乳化,使微小水滴聚集成大水滴并沉降分离,达到脱盐脱水的效果。

通常先在原油中注入一定量含氯低的新鲜水溶解残留在原油中的未溶解盐类,并稀释原盐水浓度,形成新的乳化液。然后再加破乳剂和高压电场脱盐脱水。

破乳剂的类型、用量必须根据不同原油通过实验筛选,并经工业实践确定。一般将确定的破乳剂配制成浓度为1%~3%的水溶液,用量通常为10~20μg/g。高压电场一般用16~35kV的交流电,我国各炼油厂实际强电场梯度为500~1000V/cm,弱电场梯度为50~300V/cm。

2)主要设备

(1)电脱盐罐

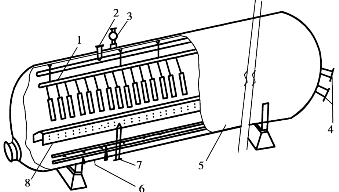

交直流电脱盐罐的结构简图如图7.1所示,其中主要部件为原油分配器和电极板。

原油分配器的作用是使从底部进入的原油通过分配器后能均匀地垂直向上流动,目前一般采用低速槽型分配器。

电极板一般有水平和垂直放置两种形式。交流电脱盐罐常采用水平电极板,交直流脱盐罐则采用垂直电极板。水平电极板往往为两层或三层。

图7.1 电脱盐罐结构示意图

1—电极板;2—油出口;3—变压器;4—油水界面控制器接口;

5—罐体;6—排水口;7—原油进口;8—原油分配器

(2)防爆高阻抗变压器

根据电脱盐的特点,应采取限流式供电,所以要用电抗器接线或可控硅交流自动调压变压器,而且必须要求其有良好的防爆性能。变压器是电脱盐过程的关键设备。

(3)混合设施

油、水、破乳剂进脱盐罐前应充分混合,使水和破乳剂在原油中尽量分散到合适程度。一般来说,分散细,脱盐率高;但分散过细时可形成稳定乳化液反而使脱盐率下降。脱盐设备多用静态混合器与可调差压的混合阀串联来达到上述目的。

3)工艺流程

炼油厂多采用二级脱盐脱水工艺,典型工艺流程如图7.2所示,一些炼油厂的脱盐脱水工艺参数和脱盐脱水效果如表7.7所示。