7.5.2 加氢裂化工艺流程

由于原料、产品和催化剂不同,加氢裂化的流程有一段、二段以及固定床、沸腾床等几种类型。由于催化剂的改进,已趋向于采用一段流程。轻质原料一般用固定床,重质原料有时用沸腾床。我国的加氢裂化装置主要采用单段串联工艺较多,一次通过和全循环的操作方式都有。

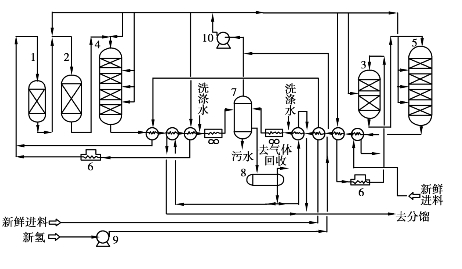

单段串联一次通过加氢裂化原则工艺流程如图7.10所示。

图7.10 单段串联一次通过加氢裂化原则工艺流程

1,2,3—加氢处理反应器;4,5—加氢裂化反应器;6—加热炉;

7—高压分离器;8—低压分离器;9—新氢压缩机;10—循环压缩机

反应系统由两套并列的精制与裂化串联反应器组成,从裂化反应器出来的生成油经换热、冷却后进入一个共用的高分、低分和分馏系统。两套并列反应系统的反应物流与循环氢、新鲜进料、分馏系统的物料统一进行换热优化;同时两套反应器共用一个循环压缩机和新氢压缩机。装置用新一代3905裂化催化剂,原料为管输直馏减压蜡油及经加氢处理过的轻、重焦化馏分油。主要操作条件如下:反应压力14.2MPa,裂化段空速1.03h-1,裂化段反应温度377℃。主要产品收率如下:重石脑油产率47.59%,喷气燃料6.96%,改质尾油29.02%。所有产品含硫、氮都很低,重石脑油芳香烃潜质量分数高达59.12%,是优质重整原料。尾油BMCI值只有12,可作裂解制乙烯的原料。喷气燃料(航空煤油)芳香烃质量分数为7.4%,烟点29mm。

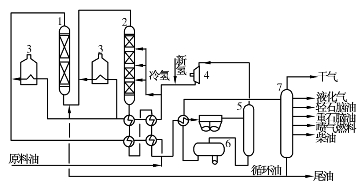

单段串联全循环加氢裂化典型流程如图7.11所示。

该装置精制段使用进口HG-K精制催化剂,裂化段使用国产3824催化剂。原料用胜利VGO∶伊朗VGO为4∶1的混合原油,裂化反应温度382℃,反应压力16.40MPa,空速1.20h-1,中间馏分油总产率达到60.3%,其中喷气燃料高达45.11%。同时中间馏分油产品的硫、氮含量都很低,喷气燃料芳香烃含量也很低,烟点相当高,柴油十六烷指数达68,油品质量优良。

图7.11 单段串联全循环加氢裂化反应部分工艺流程图

1—精制反应器;2—裂化反应器;3—循环氢加热炉;

4—循环氢压缩机;5—高压分离器;6—低压分离器;7—分馏塔