思考题

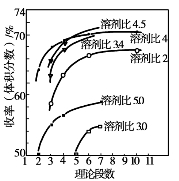

图7.22 溶剂比及温度对产品收率和质量的影响

图7.23 抽提塔理论段数对油收率的影响

▽,▼─中质机械油;○,●─重质机械油;□,■─脱沥青油

4)操作方法和温度梯度

实际生产中多采用抽提塔逆向抽提,溶剂从塔上部加入,原料油从塔的下部加入。由于原料油密度比溶剂小,因此在塔内逆向流动。塔下部加入的原料油,通过溶剂层逐渐向上流动,逐渐地被精制,形成了逆向抽提。为了增加抽提效果,通常在塔内装有填料或转盘,以增大两相接触面积。

为平衡温度对溶剂溶解能力和选择性的相反影响,在抽提塔中常常采用上高下低的温度分布,形成一定的温度梯度。因为油品的化学组成是沿塔高逐渐改变的,因而最佳温度也应随之改变。塔顶含理想组分很多,可以采用较高温度以保证精制深度。塔底溶入非理想组分多,宜采用较低的温度以保证精制油收率。形成温度梯度后,塔顶溶解的部分理想组分可随溶剂流到塔下部低温区析出,再返回油箱,形成内回流,提高分离效果。一般说来,提高塔顶温度使油品质量改善,收率降低;相反,降低塔项温度,产率提高,而油品质量降低。

使用温度梯度的结果,可提高抽提效率和产品质量,可减少理想组分损失,提高收率。

7.8.5.2 工艺流程和产品

润滑油溶剂精制的工艺流程包括抽提和溶剂回收两大系统。溶剂回收又包括从提余液与提取液中回收溶剂,以及从溶剂-水溶液中回收溶剂。抽提系统在前面操作方法中已作了介绍。溶剂回收是采用加热—蒸发—汽提的方法来回收溶剂循环利用的过程。在这3个单元操作中,蒸发是主要手段,而且通常采用二效或三效蒸发。

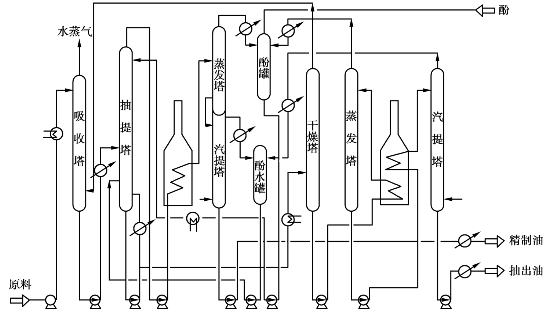

从溶剂-水溶液中回收溶剂的方法随溶剂不同而异。糠醛-水溶液采用双塔流程,而酚-水系统则采用原料油吸收的方法回收酚。酚精制工艺流程如图7.24所示。

酚具有中等的选择性和较大的溶解能力,对于含蜡与不含蜡的润滑油都能应用,可用于精制从轻质润滑油到脱沥青后的残渣润滑油。酚的缺点是有毒,腐蚀设备。酚的熔点较高,因此酚精制的管线都设有蒸汽伴热管,以防止酚的凝固。

为了减少抽出液带出的理想组分,可在塔的下部打入酚水,由于酚水稀释了塔内的酚,一部分理想组分就可从抽出液中分离出来,从而提高精制油的收率。

原料先进入吸收塔,吸收酚蒸汽后再进入抽提塔下部,同上部下来的酚进行逆流抽提。抽提塔下部还打入一定量酚水,以提高精制油收率。由抽提塔顶出来的精制液(大量精制油和少量酚)经过加热、蒸发、汽提后,即可将少量酚除掉,得到精制油。由抽提塔顶出来的抽出液(大量酚和少量抽出油)经过加热、干燥、蒸发、汽提后,由汽提塔底得到抽出油。在干燥塔里,酚和水由塔顶蒸出。各蒸发塔顶的酚蒸汽经换热冷凝后进酚罐,这些酚打入抽提塔循环使用。各汽提塔顶和干燥塔顶出来的酚-水蒸气,经冷凝后进入酚水罐,这些酚水打至抽提塔下部。干燥塔顶有一部分酚-水蒸气经加热后进吸收塔,酚蒸汽被原料油吸收后从塔顶放空。

图7.24 酚精制工艺流程

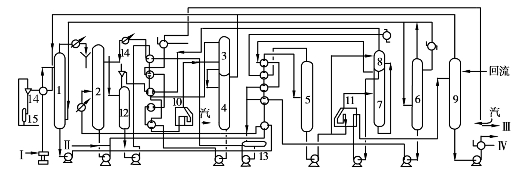

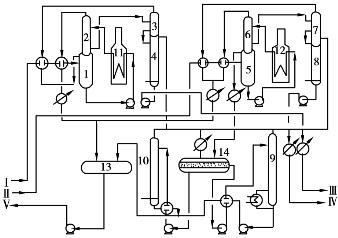

采用三级蒸发、双效换热、溶剂后干燥的N-甲基吡咯烷酮精制工艺流程如图7.25所示。

图7.25 N-甲基吡咯烷酮精制工艺流程

Ⅰ—原料油;Ⅱ—湿溶剂;Ⅲ—精制油;Ⅳ—抽出油

1—吸收塔;2—抽提塔;3—精制液蒸发塔;4—精制油汽提塔;5—抽出液一级蒸发塔;6—溶剂干燥塔;

7—抽出液二级蒸发塔;8—抽出液减压蒸发塔;9—抽出油汽提塔;10—精制液加热炉;

11—抽出液加热炉;12—精制液罐;13—循环溶剂罐;14—真空泵;15—分液罐

该流程的特点是:利用水对N-甲基吡咯烷酮相对挥发度很大和精制中溶剂需含适量水的特性,采用了后干燥方案,节约大量热能。几个蒸发塔和汽提塔都用回流严格控制塔顶温度,防止塔顶过多地带走轻油,进一步降低了能耗。

粗制油是润滑油的半成品,精制后粘度指数提高,残炭降低,抗氧化安定性改善。从化学组成看,重芳香烃、胶质减少,饱和烃含量相对增加。

抽出油含有大量的重芳香烃和胶质等非理想组分,可作燃料或某些承受压力较大、工作温度又不高的润滑油,如普通齿轮油等。

7.8.6 脱蜡

含蜡油品在低温下蜡可结晶析出,阻碍油的流动,甚至使油凝固。所以在生产润滑油的过程中,还应当除去油中的高熔点固体烃(即石蜡与地蜡),以降低润滑油的凝点。我国原油多蜡,脱蜡是润滑油生产的重要环节。

由于含蜡原料的轻重不同,以及对凝点的要求不同,脱蜡方法有多种。如冷榨脱蜡、离心脱蜡、分子筛脱蜡、尿素脱蜡和溶剂脱蜡等。现代炼油厂大多采用溶剂脱蜡的方法。

溶剂脱蜡是采用具有选择溶解能力的溶剂,在冷冻条件下脱除润滑油原料中蜡的过程。润滑油中的油与蜡是互溶的,随温度降低,溶液中蜡达饱和就开始结晶析出。但低温下油的粘度增大,不利于蜡结晶扩散长成大的结晶体,造成油蜡分离困难。若用溶剂稀释润滑油,使其粘度降低,经低温冷冻就能形成蜡的大晶体,便于过滤分离。

目前甲乙基酮-甲苯混合溶剂已逐渐取代其他溶剂,广泛应用于脱蜡生产工艺。酮对蜡的溶解能力很小,粘度也很低,是比较理想的溶剂,但酮类对润滑油的溶解能力也很低,在低温时甚至不能将润滑油完全溶解。为了提高溶剂的溶解能力,通常在其中加入一部分甲苯。甲苯的冰点很低,在低温下它对油的溶解能力大,增加混合溶剂中的甲苯含量对提高脱蜡油收率和降低脱蜡温差都有利。

7.8.6.1 溶剂脱蜡过程的影响因素

影响脱蜡过程的主要工艺因素有:溶剂组成、溶剂比、溶剂加入方式、原料的热处理、冷却速度和助滤剂的使用等。

1)溶剂的组成

甲乙基酮为极性溶剂,具有很好的选择性。在脱蜡低温下,不溶解蜡而溶解油。甲苯为烃类溶剂,对油与蜡都有很好的溶解能力,但选择性差。溶剂中甲苯含量高,溶剂的溶解能力大,脱蜡油收率高;但溶剂的选择性差,脱蜡温差大,结晶小,过滤速度慢。若甲乙基酮含量高,溶剂的选择性好,脱蜡温差小,蜡结晶大,过滤速度快,但溶解能力降低;含量过大时,低温下有油与溶剂分层现象,反而使过滤困难。根据原料性质和脱蜡要求,正确选择甲乙基酮、甲苯的配比,是溶剂脱蜡过程的关键。

2)溶剂比

脱蜡过程中所用溶剂与脱蜡原料油的体积比,称为溶剂比。适宜的溶剂比能使润滑油完全溶解在溶剂中,粘度小,蜡结晶良好,易于输送和过滤。

溶剂比过大时,会使冷冻系统、回收系统的负荷增大,处理量相对减小,蜡在油溶液中的浓度降低,对结晶生长不利。此时,虽然脱蜡油收率增大,但脱蜡温差也会增大。因此,在满足脱蜡要求的前提下,以较小的溶剂比为宜。

3)溶剂加入方式

目前工业上一般都采用多次稀释法,也称多点稀释。第一次在原料冷却前加入;第二次在冷却到一定温度后加入;以后在溶液继续冷却过程中和套管结晶器出口处,分别进行三次、四次稀释。使用多次稀释法,可改善蜡的结晶,减小脱蜡温差,提高脱蜡油收率。在多点稀释技术基础上,目前又广泛采用了稀释点后移新技术。在原料油冷却以后第一次加入溶剂,可得到紧密的结晶,滤饼中所含的溶剂少,渗透性高,脱蜡油收率高。稀释点后移法对一般馏分油特别有效,但对残渣油脱蜡不适用。因为这种油在无溶剂存在下析出的结晶容易粘结,洗涤也比较困难。

逐次分批加入溶剂时,溶剂的温度应与加入部位的蜡、油、溶剂混合物的温度相当。如果加入溶剂的温度更低,会急速降低混合物温度,出现大量细小晶体,引起蜡、油分离困难。

4)原料的热处理

含蜡原料油与溶剂混合物在冷却前,要加热到比蜡在混合物中完全溶解的温度高10~20℃,这一过程称为原料的热处理。轻质润滑油料热处理温度一般为40~50℃,而残渣润滑油料为70~80℃。热处理的目的是熔化已存在于混合物中的蜡晶核,使脱蜡过程结晶好,有利于过滤。不进行热处理或热处理温度过低,会形成许多小颗粒蜡结晶,造成过滤困难,同时蜡中带油多,脱蜡油产率降低。

5)冷却速度

在结晶初期冷却速度宜小些,有利于蜡分子向蜡晶核移动生成大颗粒结晶。但冷却速度过小,会增长混合物在结晶器中的停留时间,降低处理量。一般以1~1.3℃/min的冷却速度为宜。

在冷却结晶后期,由于已经生成了表面积足够大的晶体,继续析出的蜡分子已易于扩散到这些晶体的表面上,就可以适当提高冷却速度,冷却速度可提高到2~4℃/min。

6)溶剂含水量

溶剂中含水愈少愈好,因水在低温时生成小冰粒,散布在蜡结晶的表面,影响蜡结晶生长。过滤时冰粒还易堵塞滤布。循环回收后得到的湿溶剂一般作一次和二次稀释,干溶剂作三、四次稀释与冷洗。如果三次稀释和冷洗用湿溶剂,则会在这部分溶剂冷却器中结冰,而引起操作困难。溶剂含水对套管结晶器和过滤机的使用寿命也有很大影响。一般应设置溶剂干燥系统,使溶剂中的水分含量小于0.2%~0.3%。

7.8.6.2 溶剂脱蜡的工艺流程

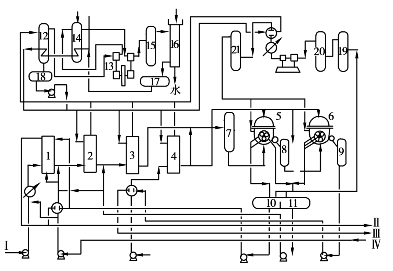

溶剂脱蜡主要包括结晶、制冷、过滤和溶剂回收4个部分,此外还有冷冻和真空安全系统。溶剂脱蜡的典型工艺流程如图7.26和图7.27所示。

1)冷却结晶

原料油用泵打进一组套管结晶器,与过滤后的冷滤液进行换冷。在换冷中间加进一次稀释溶剂。在换冷后再加入二次稀释溶剂。然后进入一组氨冷套管结晶器,原料油被进一步冷却,温度降到所需的脱蜡温度。此时,向原料油加进三次稀释溶剂,而后进入过滤机的进料罐。

2)过滤

原料油从进料罐自流进入真空过滤机,在真空过滤机内过滤后,分成滤液(脱蜡油及溶剂)和含油蜡液(含油蜡及溶剂)。滤液和含油蜡液经过换冷,回收冷量后,分别送到溶剂回收部分回收溶剂。

3)蒸发和汽提

换冷后的滤液经过加热、三次蒸发和一次汽提后,从滤液汽提塔底出来的产物即为脱蜡油。含油蜡液经二次蒸发和一次汽提后,从含油蜡液汽提塔底出来的产物即为含油蜡。

4)溶剂循环

从滤液蒸发塔顶出来的溶剂(干溶剂)送干溶剂罐,作第三次稀释和冷洗溶剂用;从含油蜡蒸发塔顶出来的溶剂(湿溶剂)送湿溶剂罐,作第一、二次稀释用;从各汽提塔顶出来的含水溶剂,经冷凝冷却和脱水后,也送湿溶剂罐。

图7.26 溶剂脱蜡典型工艺流程——结晶、制冷、过滤系统

Ⅰ—原料油;Ⅱ—滤液;Ⅲ—蜡液;Ⅳ—溶剂

1—换冷套管结晶器;2,3—氨冷套管结晶器;4—溶剂氨冷套管结晶器;5—一段真空过滤机;

6—二段真空过滤机;7—滤机进料罐;8—一段蜡液罐;9—二段蜡液罐;10—一段滤液罐;

11—二段滤液罐;12—低压氨分离罐;13—氨压缩机;14—中间冷却器;15—高压氨分离罐;

16—氨冷凝冷却器;17—液氨贮罐;18—低压氨贮罐;19—真空罐;20—分液罐;21—安全气罐

图7.27 溶剂脱蜡典型工艺流程——溶剂回收、溶剂干燥系统

Ⅰ—滤液;Ⅱ—蜡液;Ⅲ—溶剂;Ⅳ—脱蜡油;Ⅴ—含油蜡

1—滤液低压蒸发塔;2—滤液高压蒸发塔;3—滤液低压蒸发塔;4—脱蜡油汽提塔;5—蜡液低压蒸发塔;

6—蜡液高压蒸发塔;7—蜡液低压蒸发塔;8—含油蜡汽提塔;9—溶剂干燥塔;10—酮脱水塔;

11—滤液加热炉;12—蜡液加热炉;13—溶剂罐;14—湿溶剂分水罐

7.8.7 白土精制

润滑油经过丙烷脱沥青、溶剂精制、溶剂脱蜡或硫酸精制后,质量已基本达到要求,但所得油品中还有少量溶剂和有害杂质。这些杂质的存在不仅腐蚀设备,磨损机件,而且还降低了油品的安定性。白土精制就是将油品和白土在较高温度下混合,使上述杂质吸附在白土表面,从油中分离除去,从而改善油品的颜色、安定性及抗腐蚀性的过程。各种油品出厂前都要经过一次白土补充精制,才能作为产品出厂。

近年来加氢补充精制有了很大发展,几乎取代了白土精制。因为加氢补充精制具有收率高、产品颜色浅、脱硫能力较强、无污染等优点。但由于我国原油具有含硫低、含氮高的特点,加氢补充精制脱硫容易脱氮难,而白土精制脱氮能力强,所以白土精制工艺在我国炼油厂仍普遍使用。另外,白土精制还是废润滑油再生的重要方法。

7.8.7.1 白土精制原理和影响因素

白土分天然白土与活性白土两种。天然白土就是风化的长石,其主要成分是硅酸铝。活性白土是将天然的白土用稀硫酸处理,使其活化,再经水洗、干燥、粉碎而得。活性白土是多孔性粉末,它的比表面积可达450m2/g,活性比天然白土大4~10倍。所以工业上都采用活性白土。

白土是优良的吸附剂,它与润滑油接触时,润滑油中的各种杂质被吸附在白土的表面,而组成润滑油基本组分的各种烃类则不被吸附或很少吸附(主要是多环芳香烃),从而使润滑油得到精制。在白土精制条件下白土对各组分吸附能力各不相同,吸附顺序是:

沥青质>胶质>芳香烃、烯烃>环烷烃>烷烃

残余溶剂、酸渣、硫酸酯、氧化物>油

影响白土精制的主要因素有原料性质、白土性质、白土用量、精制温度和接触时间等。

白土粒度小,表面积大,可减少用量。但粒度太小,又会使过滤困难。一般白土粒度应在200目(直径约0.075mm)以上。在保证精制深度前提下,白土用量宜少,以减少油损失。白土用量合适范围为:机械润滑油3%~4%,中性油2%~3%,压缩机油基础油5%~7%,汽轮机油5%~8%。

精制温度高,油料的粘度低,吸附速度快。实际加热温度以油料不发生热分解为前提。通常控制初始混合温度低于80℃以防止油品与白土搅拌时与空气接触氧化。处理轻质油精制温度较低,而处理残渣润滑油则精制温度较高。一般精制温度范围为180~280℃。

油品被白土吸附的前提是油品要扩散到白土表面,所以必须保证白土与油品在蒸发塔中的接触时间,以满足扩散过程的需要。通常在蒸发塔内停留时间为20~40min。

7.8.7.2 白土精制工艺流程

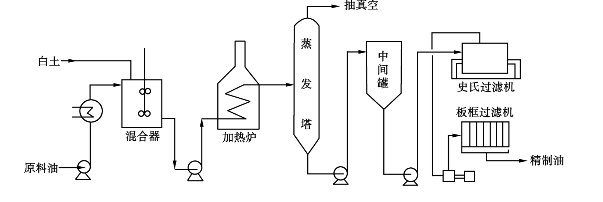

接触法白土精制工艺流程如图7.28所示。

图7.28 白土精制工艺流程

加热后的油进入混合器与白土混合20~30min,然后泵入加热炉,加热至适当温度后进入蒸发塔。塔顶用喷射泵抽真空。从蒸发塔顶蒸出在加热炉中裂化产生的轻组分和残余溶剂,经冷却器冷却后,进入油水分离罐将水分出,得到轻油。塔底的润滑油泵入中间罐冷至150℃,再泵入史氏过滤机粗滤,最后经板框过滤机二次过滤,即得成品润滑油。

思考题

1.石油中的主要化学元素有哪些?其主要化学成分有哪几类?

2.什么是初馏点?什么是干馏点?什么是馏程?

3.简述常压减压蒸馏的原理及主要产品。

4.延迟焦化的原理是什么?其主要产品有哪些?

5.催化裂化中可发生哪几类化学反应?

6.加氢裂化和催化裂化的不同之处是什么?其优缺点如何?

7.裂解获得的燃料油为何还要精制?采用什么方法?

8.润滑油最主要的性能指标有哪些?与化学组成的关系怎样?

9.从常压重油生产润滑油的主要过程分哪些步骤?其目的又是什么?

10.对润滑油进行溶剂精制的目的是什么?所用抽提溶剂是什么?溶剂抽提过程的操作温度、溶剂比、理论段数等工艺参数是如何确定的?

11.烃类裂解制化工原料与生产燃料油的裂解有何异同?

12.对烃类裂解气进行压缩的目的是什么?压缩过程中可除去哪些成分?为什么?

13.裂解气的深冷分离过程中,分离出C1烷烃,C2、C3、C4烯烃的温度、压力条件分别是多少?其分离顺序是什么?

14.对裂解气分离所得的汽油,对其进行加氢的目的是什么?加氢反应的温度、压力条件如何?

15.催化重整主要有哪几类反应?其主要产品是什么?金属铂催化重整的温度、压力条件如何?

16.对甲苯脱烷基制苯的过程,从热力学和动力学原理,分析温度、压力、原料比、停留时间等影响因素。