7.7.3 典型催化重整工艺流程

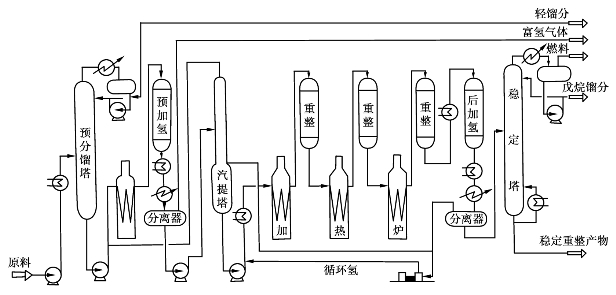

催化重整装置由四部分组成:原料预处理、重整、芳烃抽提和芳烃分离。图7.14为预处理和重整部分工艺流程图。

1)原料预处理

原料预处理包括预脱砷、预分馏和预加氢三部分,目的是脱除对催化剂有害的杂质,将原料切割成适合重整要求的馏程范围。

图7.14 典型催化重整工艺流程图(预处理和重整部分)

砷能使重整催化剂严重中毒,应严格控制原料含砷量小于100×10-9。当原料含砷量高时,必须预脱砷。预脱砷主要设备为两台切换使用的脱砷罐,内装混合脱砷剂。脱砷剂一般有5%~10%硫酸铜-硅铝小球和5%~10%硫酸铜-0.1%氯化汞-硅铝小球两种。预脱砷在常温常压下进行,根据原料含砷量大小,空速可用1~4h-1。废脱砷剂在约500℃下焙烧再生后,其活性可基本恢复。

预分馏的任务是根据重整产品要求,切割具有一定馏程的馏分作为重整原料,同时脱除原料油中的水分。芳烃生产一般选用环烷烃含量高、馏程为60~130℃或60~145℃的窄馏分油重整。由于小于60℃的馏分一般为C5以下组分,不可能转化为芳烃,因此应该在预处理时除去。

预加氢目的是除去原料油中能使催化剂中毒的砷、铅、铜、汞、铁等元素及硫、氮、氧化合物,使它们的含量降到允许范围内。加氢同时还可使烯烃饱和,以减少催化剂上积炭,延长操作周期。在催化剂作用下,原料油中的含硫、含氮、含氧等化合物加氢分解,生成H2 S,NH3和水等气体,再经预加氢汽提塔被氢气汽提出去。原料中的烯烃加氢生成饱和烃。原料中的砷及铅等金属化合物加氢分解出砷及金属,然后吸附在加氢催化剂上。预加氢一般用钼酸钴或钼酸镍催化剂,反应温度320~370℃,压力1.8~2.5MPa,空速2~6h-1。

2)重整

经预处理后的原料油用泵自预加氢汽提塔底抽出后,与循环氢气压缩机来的循环氢气混合,经重整加热炉加热至一定温度后进入重整反应器。重整是强吸热反应,所以把3个反应器和3座加热炉串联,以维持所需的反应温度。催化剂在3个反应器中的分配比通常为1∶2∶2。在使用新催化剂时,第一反应器的入口温度一般为490℃。生产进行一段时期后,催化剂活性降低,入口温度可逐步提高,但不能超过520℃。铂重整其他操作条件一般为:空速2~5h-1、氢油比(1200~1500)∶1(体积比)、压力2.5~3.0MPa。芳烃产率为30%~35%,重整转化率为75%~85%。

自最后一个反应器出来的反应产物和循环氢气,经过换热、冷却后进入高压分离器。分出的气体大部分经循环氢压缩机加压后,在系统中循环。少部分则引至预加氢部分作为汽提塔汽提介质,最后作为副产氢送出装置。分出的液体重整油经稳定塔脱除轻烃后,可作为高辛烷值汽油产品或进一步加氢使其中的烯烃饱和。后加氢精制采用钼酸钴、钼酸镍或钼酸铁催化剂,反应温度320~370℃。加氢后再进入高压分离器,分出的重整生成油再进入稳定塔中蒸馏分离,塔顶得C5以下组分,塔底得C6以上的脱戊烷生成油,作为芳烃抽提的进料。

3)抽提

由于重整生成油中含有30%~50%的铂重整芳烃、少量没有转化的环烃和微量的烯烃,其余为烷烃,所以用普通分馏方法无法得到纯度很高的芳烃。工业上目前广泛使用的是液相抽提法,即溶剂萃取法。常用的溶剂有二乙二醇醚、三乙二醇醚、四乙二醇醚、环丁砜、N-甲基吡咯烷酮、二甲基亚砜等。国内多用二乙二醇醚〔(CH2 CH2 OH)2 O〕。它对芳烃溶解能力最强,烯烃次之,其次为环烷烃,而对烷烃的溶解能力最小。对同一烃类的溶解能力随分子量增大而减小。在芳烃中,对苯的抽提率在98%以上,甲苯不小于95%,二甲苯只有85%左右。此溶剂温度愈高,对各种烃类的溶解度愈大;溶剂含水愈多,溶解度减少,而选择性增加。因此,需根据试验来选择适宜的操作温度和含水量。

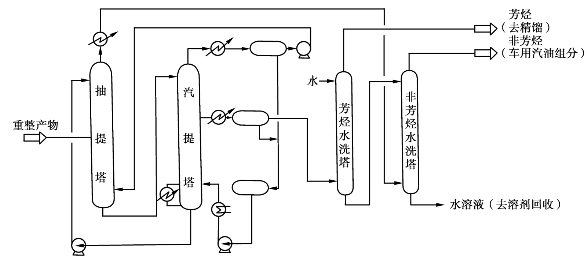

芳烃抽提阶段分为4部分:抽提、汽提、水洗和溶剂回收。芳烃抽提工艺流程如图7.15所示。

图7.15 芳烃抽提工艺流程

原料从抽提塔中部进入,溶剂自塔顶打入。由于密度为1.116的溶剂与原料密度相差大,在塔内形成逆流抽提。塔内维持130~150℃,压力0.8MPa,溶剂比12~17。塔底还打回流以提高产品纯度,回流比(回流芳烃/抽提进料)为1.1~1.5。芳烃溶液从塔底抽出,非芳烃从塔顶取出。

抽提塔底的芳烃溶液送至汽提塔利用水蒸气汽提和分馏,将溶在其中的芳烃分离出来。由于在抽提过程中总有少量的非芳烃溶于溶剂,故自汽提塔顶出来的芳烃含有少量非芳烃。塔顶气体冷凝后分两层,上层是烃类,作为回流芳烃打回抽提塔。芳烃在塔中部以蒸汽形式取出。汽提塔底的溶剂可循环使用。塔顶及塔中部引出的气体冷凝后都分出水层,经换热汽化后重新通入汽提塔作为汽提介质。

汽提塔中部取出的芳烃和抽提塔顶取出的非芳烃,都要经过水洗以除去所含的少量溶剂。经水洗后的非芳烃和芳烃即可作为中间产品送出装置。非芳烃可作为车用汽油组分油,或作为溶剂和制取烯烃的裂解原料。芳烃则进一步分离为苯、甲苯、二甲苯等。

水洗塔底出来的稀溶剂通过水分馏塔和减压塔,分离出溶剂循环使用。老化变质的溶剂则间断排出。

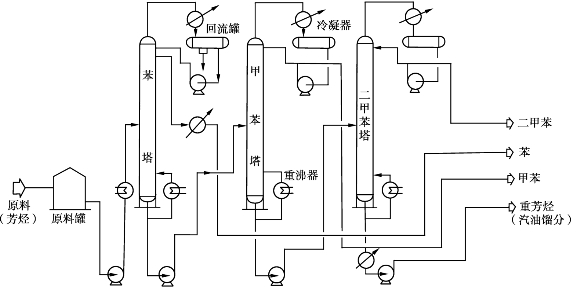

4)芳烃分离

芳烃分离工艺流程如图7.16所示。自抽提部分来的芳烃先进入苯塔,塔顶馏出物中还含有少量轻质非芳烃和水分,所以不作为产品而全部回流。产品苯自塔顶第四层塔盘上抽出,塔底油再送至甲苯塔分离出甲苯,甲苯塔底釜液再进入二甲苯塔。二甲苯塔顶馏出物为混合二甲苯(包括邻、间、对二甲苯和乙基苯),塔底得九碳重芳烃。

图7.16 芳烃精馏工艺流程

5)连续重整技术

连续重整技术是重整技术近年来的重要进展之一。它针对重整反应的特点提供了更为适宜的反应条件,因而取得了较高的芳烃产率、较高的液体收率和氢气产率,突出的优点是改善了烷烃芳构化反应的条件。

移动床反应器连续再生式重整(简称连续重整)的主要特征是设有专门的再生器,反应器和再生器都是采用移动床,催化剂在反应器和再生器之间不断地进行循环反应和再生,一般每3~7d全部催化剂再生一遍。

该工艺又分为两类,UOP和IFP工艺。两种工艺的反应条件基本相似,都用铂锡催化剂。从外观来看,UOP连续重整的3个反应器是叠置的,称为轴向重叠式连续重整工艺。催化剂依靠重力自上而下依次流过各个反应器,从最后一个反应器出来的待生催化剂用氮气提升至再生器的顶部;IFP连续重整的3个反应器则是并行排列,称为径向并列式连续重整工艺。催化剂在每两个反应器之间是用氢气提升至下一个反应器的顶部,从末段反应器出来的待生催化剂则用氮气提升至再生器的顶部。在具体技术细节上,这两种技术也还有一些各自的特点。

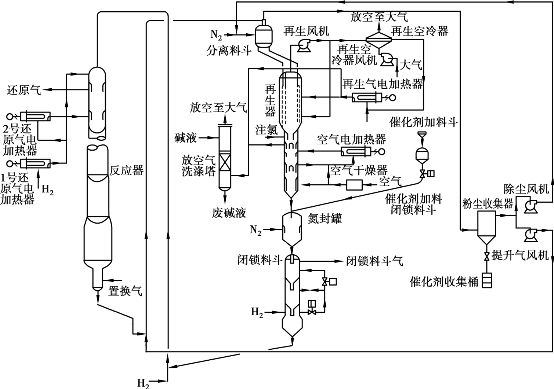

下面介绍UOP重叠式移动床的最新连续重整工艺,1996年3月问世,即“CycleMax”(如图7.17)。

待生催化剂从反应器底部出来,经过L阀用氢气提升到再生器顶部的分离料斗中。催化剂在分离料斗中用氢气吹出其中的粉尘,含粉尘的氢气经过粉尘收集器和除尘风机返回分离料斗。

CycleMax工艺的再生器分为烧焦、再加热、氯化、干燥、冷却5个区。催化剂进入再生器后,先在上部两层圆柱形筛网之间的环形空间进行烧焦,烧焦所用氧气来自氯化区的气体供给,烧焦气氧含量0.5%~0.8%。再生器入口温度为477℃,压力为0.25MPa,烧焦后气体用再生风机抽出,经空冷器冷却(正常操作)或电加热器(开工期间)维持一定温度(477℃)后返回再生器。

图7.17 CycleMax工艺流程

烧焦后的催化剂向下进入再加热区,与来自再生风机的一部分烧焦气接触,其目的是提高进入氯化区催化剂的温度,同时保证使催化剂上所有的焦炭都烧尽。

催化剂从烧焦和再加热区向下进入同心挡板结构的氯化区进行氯化和分散金属,同时通入氯化物,氯化物进入再生器的温度为510℃。然后再进入干燥区用热干燥气体进行干燥。热干燥气体来自再生器最下部的冷却区气体和经过干燥的仪表风,进入干燥区前先用电加热器加热到565℃,从干燥区出来的干燥空气,根据烧焦需要一部分进入氯化区,多余部分引出再生器。

催化剂从干燥区进入冷却区,用来自干燥器的空气进行冷却,其目的是降低下游输送设备的材质要求和有利于催化剂在接近等温条件下提升,同时可以预热一部分进入干燥区的空气。

干燥和冷却后的催化剂经过闭锁料斗提升到反应器上方的还原罐内进行还原。闭锁料斗分成分离、闭锁、缓冲3个区,按准备、加压、卸料、泄压、加料5个步骤自动进行操作,缓冲区进气温度150℃。还原罐上下分别通入经过电加热器加热到不同温度的重整氢气,上部还原区377℃,下部还原区550℃。还原气体由还原罐中段引出,还原后的催化剂进入第一反应器,并回落到第三反应器,同时进行重整反应,从而构成一个催化剂循环回路。

6)催化重整操作条件和产品

两种连续再生重整装置的典型操作条件和产品分布如表7.10所示。

表7.10 两种连续重整装置的典型操作条件和产品分布