7.6 加氢精制

精制是将油品中的某些杂质或不理想组分除掉,以改善油品质量的工艺过程。经蒸馏或裂化、焦化等二次加工得到的轻质燃料油中常常含有少量硫、氧、氮的化合物、胶质等,还含有不饱和烃。这些杂质的存在会使油品颜色变深,气味加浓甚至很臭,引起腐蚀,燃烧后会放出有害气体,易于变质,安定性差等。为此必须进行精制以改进这些油品指标,精制后的油品才可直接作为成品或调合组分。油品精制最常见工艺有两种,加氢精制与电-化学精制。由于电-化学精制酸碱耗量大,而且产生的酸渣、碱渣处理困难,是严重的环境污染源。因此电-化学精制法正逐渐被加氢精制等其他方法所代替。

加氢精制是原料油在催化剂和氢气的作用下,脱除含硫、氮、氧化合物中的硫、氮、氧杂原子,使烯烃和某些稠环芳烃加氢饱和,以改善油品的质量的过程。加氢精制的主要目的是改善焦化柴油的颜色和安定性,提高渣油催化裂化柴油的安定性和十六烷值,从焦化汽油制取乙烯原料或催化重整原料等。

加氢精制与加氢裂化的主要区别是催化剂不同,操作条件比较缓和,反应深度浅,很少发生裂化、异构化等反应。

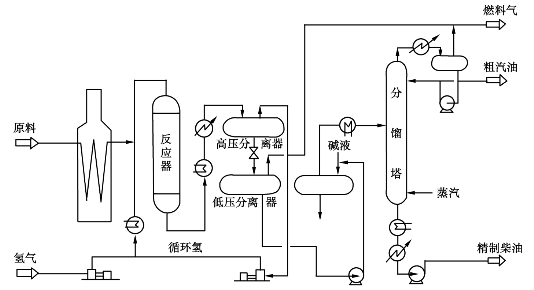

加氢精制工艺流程因原料和加工目的不同而有所差别,但大同小异。焦化柴油钼酸钴加氢精制工艺流程如图7.12所示。

焦化柴油加热到400℃左右与换热后的氢气混合进入反应器。反应温度为370~400℃,压力约为8MPa。离开反应器的反应产物冷却至40℃进入高压分离器,分离出的氢经压缩后循环使用。出高压分离器的产物再经低压分离器(0.7MPa)分离出燃料气。液体产物经碱洗除去H2 S,加热后进入分馏塔,塔顶得到燃料气和粗汽油,塔底可得精制柴油。

随着反应的进行,钼酸钴催化剂表面积炭渐渐增加,活性下降。因此运转一定时期后,需用空气和水蒸气混合物再生催化剂,再生温度一般不高于500℃。

加氢精制的操作条件:温度300~400℃,压力3.0~10.0MPa,氢油比500~1000∶1,空速1~5h-1。操作条件因原料不同而异,直馏轻油操作条件比较缓和,重油馏分苛刻些,焦化柴油则更苛刻。

图7.12 焦化柴油加氢精制工艺流程

加氢精制可得到含杂质很少的铂重整原料,性质安定的汽油和柴油,优质的喷气燃料及优质的润滑油组分。

加氢精制液体收率可达96%~98%,同时生成少量(2%~3%)的轻馏分或气体产物。我国许多炼油厂处理安定性很差的焦化柴油大多采用加氢精制方法。