7.4.4 催化裂化工艺流程

催化裂化装置一般由反应-再生系统、分馏系统和吸收-稳定系统3个部分组成。下面分别介绍流化床催化裂化装置和分子筛提升管催化裂化装置的工艺流程。

1)流化床催化裂化工艺流程

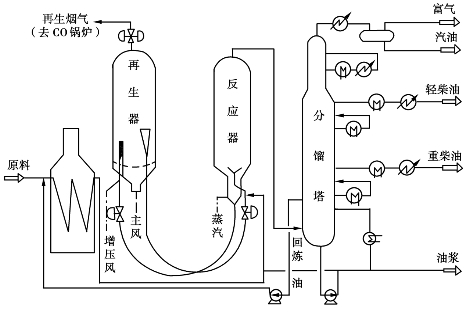

流化床催化裂化使用无定形硅酸铝催化剂,普遍采用的反应-再生型式的特点是反应器和再生器两器同高度并列,催化剂循环采用U形管密相输送,其工艺流程如图7.7所示。

图7.7 同高并列式催化裂化反应-再生及分馏系统流程

(1)反应-再生系统

新鲜原料油经换热后与回炼油混合,经加热炉加热至350~400℃后,用蒸汽雾化并喷入反应器提升管。在提升管内与再生后的高温催化剂(550~600℃)接触,立即有15%~20%的原料油汽化并反应,经过部分反应的油气和催化剂一起通过分布板进入反应器的密相床层继续进行反应,温度为450~500℃。反应产物经旋风分离器分离出夹带的催化剂后,离开反应器去分馏塔。积有焦炭的催化剂从密相落入反应器汽提段,此处吹入过热水蒸气汽提,将所吸附的油气置换出来,重新返回反应床层。经汽提后的催化剂经U型管送入再生器。在再生器提升管的底部通入增压风,降低了提升管内催化剂的密度,使催化剂从反应器经U形管不断循环到再生器中去。

再生器的作用是烧去催化剂上的积炭,以恢复催化剂的活性。再生器也是流态化操作过程,由主风机供给空气,温度控制在600℃左右。温度过高会破坏催化剂的活性并损坏设备。再生后的催化剂落入溢流管,再经过立管、U形管送回反应器循环使用。再生烟气经旋风分离器分离出夹带的催化剂后,通入废热锅炉回收热量。

(2)分馏系统

由反应器来的反应产物进入分馏塔底部,经分馏后在塔顶得到富气和汽油,侧线抽出轻柴油、重柴油和回炼油,塔底产品为油浆。轻柴油和重柴油在汽提塔中分别汽提后(图上未画出),经换热、冷却后出装置。与一般分馏塔不同之处有两点,一是带有催化剂粉末的进料油温度较高(约460℃),必须换热降温到饱和状态并用过滤器除去所夹带的粉尘;二是全塔剩余热量大,因此采用塔顶循环回流、两个中段回流和塔底油浆循环,以回收较多的热量。

(3)吸收-稳定系统

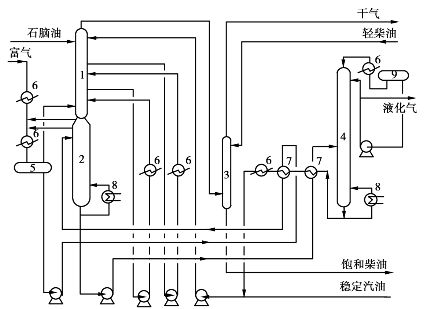

吸收-稳定系统的工艺流程如图7.8所示。

图7.8 双塔吸收稳定工艺流程

1—吸收塔;2—脱吸塔;3—再吸收塔;4—脱丁烷塔;

5—平衡罐;6—冷凝器;7—换热器;8—重沸塔;9—回流罐

吸收-稳定系统操作压力为1.0~2.0MPa,主要设备是吸收-解吸塔、再吸收塔和脱丁烷塔。吸收-解吸塔的作用是以稳定汽油为吸收剂,把富气中的C3,C4组分吸收下来。塔分为两段,上段为吸收段,下段为解吸段。富气由塔的中部进入,稳定汽油和石脑油由塔顶打入,两者逆流接触,稳定汽油吸收富气中的C2,C3,C4组分。在解吸段,汽油与来自塔底的高温气流(塔底有重沸器)相遇,C2被解吸出来。最后塔顶馏出物基本上是脱除了≥C3的贫气。吸收是放热过程,为了维持较低的吸收温度,在吸收段有一个循环回流。贫气中夹带的汽油经再吸收塔吸收后,干气由塔顶引出。来自分馏塔的柴油馏分通入再吸收塔吸收汽油后又送回分馏塔循环。

脱丁烷塔操作压力一般在0.8~1.0MPa。吸收了C3, C4的汽油自塔中部进入,塔底产品是合格的稳定汽油,塔顶产品经冷凝后分为液态烃(主要是C3, C4)和气态烃(≤C2)。因为在此操作压力下,C3, C4的烃类经冷凝冷却后,完全为液体。

2)分子筛提升管催化裂化

各种催化裂化装置,其分馏系统和稳定-吸收系统都是相同的,只是反应-再生系统有所不同。分子筛催化剂提升管催化裂化工艺具有处理能力大、轻质油收率高、产品质量好等特点。工艺的灵活性高,这是因为分子筛催化剂的类型和组成、操作条件,可按不同产品方案调节。此外,分子筛催化剂的抗重金属污染能力强,重金属污染对产品产率和质量影响较小。不足的是,分子筛再生催化剂的含炭量对催化剂的活性和选择性影响很大,因此强化再生是保证稳定操作的必要条件。一般通过提高再生温度(640~680℃)和再生表压(0.12~0.26MPa),使再生催化剂中炭的质量分数低于0.1%。

分子筛催化剂催化裂化装置通常有高低并列式和同轴式两种类型的反应器和再生器的组合。高低并列式反应再生系统流程如图7.9。同轴式反应再生系统为两器重叠,采用直管输送,结构紧凑,占地面积小,投资和能耗都小一些,是现在的主要发展型式。