7.7.2 催化重整过程的主要影响因素

1)原料油组成

原料油的组成不同,在一定条件下芳烃的收率有很大差别。原料油的干点高、重组分多,芳烃产率高。但馏分过重,积炭反应容易进行。我国炼油厂多用含芳烃较多的直馏石脑油为重整原料。

为了防止催化剂中毒,对重整原料油中一些对催化剂有害的杂质一般要求其含量为: 0.15μg/g<S<0.5μg/g;N<0.5μg/g;Cl<0.5μg/g;H2 O<0.5μg/g;As<0.5μg/g; Pb, Cu<0.5μg/g。硫的含量不宜过低的原因是,在高温低压条件下,过低的硫含量可能在管道金属表面催化作用下发生丝状炭的生成反应,因而积炭损坏催化剂。

2)反应温度

温度是催化重整过程最积极、最活跃的因素。重整的最基本反应——芳构化是强吸热反应,吸热量大,而加氢裂解反应要放出热量,放热量较小。因此,总的热效应为吸热,反应器出口比入口温度低得多。

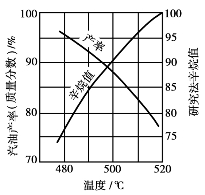

图7.13 温度对重整过程产品和收率的影响

温度对铂重整产品收率的影响大致如图7.13所示。温度升高,有利于芳烃的生成和辛烷值的提高。但高温也加剧副反应的进行,使油收率降低。超过500℃时,芳构化反应速率增加幅度很小,而加氢裂化反应加剧。因此必须全面考虑确定重整过程的温度,以得到最理想的芳香度产品和较高的收率为标准。一般说来,反应温度在开工初期较低(480~500℃),到运转末期可提高至515℃左右。

3)反应压力

芳构化是体积增大的脱氢反应,提高压力会抑制环烷脱氢和烷烃环化脱氢,而促进加氢裂化反应,因此压力低有利于芳构化反应,并可抑制加氢裂化,使汽油和芳烃产率、氢气产率和纯度都提高。所以芳烃生产多在较低压力(1.8~2.5MPa)下操作。但压力低时容易积炭,使催化剂活性下降快、运转周期缩短。生产中往往采用适当提高氢油比的措施来解决这一矛盾。用双金属催化剂时,由于它的容焦能力强,可在更低的压力(1.4~1.8MPa)下操作。

4)空速

随进料空速增加,产品收率增高,装置处理能力提高,但产品芳香度和辛烷值、气体烃产率下降。芳烃生产通常采用较高空速、中等温度及中等压力,使烷烃加氢裂化反应减少并多转化为芳烃,氢气产率高,催化剂再生周期长。

5)氢油比

氢油比指标准状态时氢气流量与进料量的比值,用(Nm3 H2/h)/(m3/h)表示。提高氢油比可抑制焦炭生成反应,降低催化剂的失活速率,提高催化剂的稳定性,延长催化剂寿命。同时循环氢气还将大量热量带入反应器,氢油比高可减少反应床层温度降。但氢油比过高使循环气量增大,压缩功耗增加。氢油比小,氢分压低,有利于烷烃脱氢环化和环烷脱氢,但积炭反应加快。因此,对稳定性较高的催化剂和生焦倾向小的原料(原料较轻,且含环烷烃较多),可采用较小的氢油比,反之宜采用较大的氢油比。