5.3.1 预制混凝土柱构件安装施工

预制混凝土柱构件的安装施工工序为:测量放线→铺设坐浆料→柱构件吊装→定位校正和临时固定→钢筋套筒灌浆施工。

1.测量放线

安装施工前,应在构件和已完成结构上测量放线,设置安装定位标志。

测量放线主要包括以下内容。

(1)每层楼面轴线垂直控制点不应少于4个,楼层上的控制轴线应使用经纬仪由底层原始点直接向上引测。

(2)每个楼层应设置1个引程控制点。

(3)预制构件控制线应由轴线引出。

(4)应准确弹出预制构件安装位置的外轮廓线。预制柱的就位以轴线和外轮廓线为控制线,对于边柱和角柱,应以外轮廓线控制为准。

2.铺设坐浆料

预制柱构件底部与下层楼板上表面间不能直接相连,应有20mm厚的坐浆层,以保证两者混凝土能够可靠协同工作,如图5-10所示。坐浆层应在构件吊装前铺设,且不宜铺设太早,以免坐浆层凝结硬化失去黏结能力。一般而言,应在坐浆层铺设后1小时内完成预制构件安装工作,天气炎热或气候干燥时应缩短安装作业时间。

坐浆料必须满足以下技术要求。

(1)坐浆料坍落度不宜过高,一般在市场购买40~60MPa的坐浆料使用小型搅拌机(容积可容纳一包料即可)加适当的水搅拌而成,不宜调制过稀,必须保证坐浆完成后成中间高、两端低的形状。

(2)在坐浆料采购前需要与厂家约定浆料内粗集料的最大粒径为4~5mm,且坐浆料必须具有微膨胀性。

(3)坐浆料的强度等级应比相应的预制墙板混凝土的强度高一个等级。

图5-10 坐浆层

(4)坐浆料强度应该满足设计要求。

铺设坐浆料前应清理铺设面的杂物。铺设时应保证坐浆料在预制柱安装范围内铺设饱满。为防止坐浆料向四周流散造成坐浆层厚度不足,应在柱安装位置四周连续用50mm×20mm的密封材料封堵,并在坐浆层内预设20mm高的垫块。

3.柱构件吊装

柱构件吊装宜按照角柱、边柱、中柱顺序进行安装,与现浇部分连接的柱宜先行吊装。

吊装作业应连续进行。吊装前应对待吊构件进行核对,同时对起重设备进行安全检查,重点检查预制构件预留螺栓孔丝扣是否完好,杜绝吊装过程中滑丝脱落现象。对吊装难度大的部件必须进行空载实际演练,操作人员对操作工具进行清点。填写施工准备情况登记表,施工现场负责人检查核对签字后方可开始吊装。

预制构件在吊装过程中应保持稳定,不得偏斜、摇摆和扭转。吊装时,一定要采用扁担式吊具吊装。

4.定位校正和临时固定

1)构件定位校正

构件底部若局部套筒未对准时,可使用倒链将构件手动微调,对孔。垂直落在准确的位置后拉线复核水平是否有偏差。无误差后,利用预制构件上的预埋螺栓和地面后置膨胀螺栓安装斜支撑杆,复测柱顶标高后方可松开吊钩。利用斜撑杆调节好构件的垂直度。调节好垂直度后,刮平底部坐浆。在调节斜撑杆时必须两名工人同时、同方向,分别调节两根斜撑杆。

安装施工应根据结构特点按合理顺序进行,需考虑平面运输、结构体系转换、测量校正、精度调整及系统构成等因素,及时形成稳定的空间刚度单元。必要时应增加临时支撑结构或临时措施。单个混凝土构件的连接施工应一次性完成。

预制构件安装后,应对安装位置、安装标高、垂直度、累计垂直度进行校核与调整。构件安装就位后,可通过临时支撑对构件的位置和垂直度进行微调,如图5-11所示。

2)构件临时固定

安装阶段的结构稳定性对保证施工安全和安装精度非常重要,构件在安装就位后,应采取临时措施进行固定。临时支撑结构或临时措施应能承受结构自重、施工荷载、风荷载、吊装产生的冲击荷载等作用,使其结构不至于产生永久变形,如图5-12所示。

图5-11 预制柱安装

图5-12 预制柱临时固定

5.钢筋套筒灌浆施工

钢筋套筒灌浆的灌浆施工是装配式混凝土结构工程的关键环节之一。

实际应用在竖向预制构件时,通常将灌浆连接套筒现场连接端固定在构件下端部模板上,另一端即预埋端的孔口安装密封圈,构件内预埋的连接钢筋穿过密封圈插入灌浆连接套筒的预埋端,套筒两端侧壁上灌浆孔和出浆孔分别引出两条灌浆管和出浆管连通至构件外表面,预制构件成型后,套筒下端为连接另一构件钢筋的灌浆连接端。构件在现场安装时,将另一构件的连接钢筋全部插入该构件上对应的灌浆连接套筒内,从构件下部各个套筒的灌浆孔向各个套筒内灌注高强灌浆料,至灌浆料充满套筒与连接钢筋的间隙从所有套筒上部出浆孔流出,灌浆料凝固后,即形成钢筋套筒灌浆接头,从而完成两个构件之间的钢筋连接。

在实际工程中,连接的质量很大程度上取决于施工过程控制。因此,套筒灌浆连接应满足下列要求。

(1)套筒灌浆连接施工应编制专项施工方案。这里提到的专项施工方案并不要求一定单独编制,而是强调应在相应的施工方案中包括套筒灌浆连接施工的相应内容。施工方案应包括灌浆套筒在预制生产中的定位、构件安装定位与支撑、灌浆料拌和、灌浆施工、检查与修补等内容。施工方案编制应以接头提供单位的相关技术资料、操作规程为基础。

(2)灌浆施工的操作人员应经专业培训后上岗。培训一般宜由接头提供单位的专业技术人员组织。灌浆施工应由专人完成,施工单位应根据工程量配备足够的合格操作工人。

(3)对于首次施工,宜选择有代表性的单元或部位进行试制作、试安装、试灌浆。这里提到的“首次施工”,包括施工单位或施工队伍没有钢筋套筒灌浆连接的施工经验,或对某种灌浆施工类型(剪力墙、柱、水平构件等)没有经验,此时为保证工程质量,宜在正式施工前通过试制作、试安装、试灌浆验证施工方案、施工措施的可行性。

(4)套筒灌浆连接应采用由接头形式检验确定的相匹配的灌浆套筒、灌浆料。施工中不宜更换灌浆套筒或灌浆料,如确需更换,应按更换后的灌浆套筒、灌浆料提供接头形式检验报告,并重新进行工艺检验及材料进场检验。

(5)灌浆料以水泥为基本材料,对温度、湿度均具有一定敏感性。因此,在储存中应注意干燥、通风并采取防晒措施,防止其形态发生改变。灌浆料宜存储在室内。

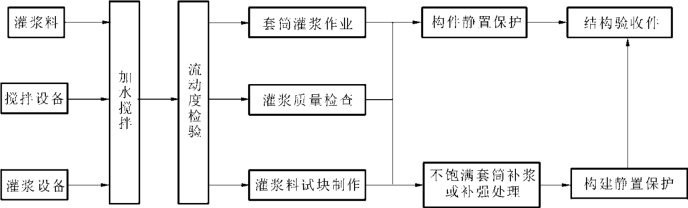

竖向钢筋套筒灌浆连接,灌浆应采用压浆法从灌浆套筒下方灌浆注入,当灌浆料从构件上本套筒和其他套筒的灌浆孔、出浆孔流出后应及时封堵。灌浆施工工艺流程如图5-13所示。

图5-13 灌浆施工工艺流程

钢筋套筒灌浆连接施工的工艺要求如下。

(1)预制构件吊装前,应检查构件的类型与编号。当灌浆套筒内有杂物时,应清理干净。

(2)应保证外露连接钢筋的表面不粘连混凝土、砂浆,不发生锈蚀;当外露连接钢筋倾斜时,应进行校正。连接钢筋的外露长度应符合设计要求,其外表面宜标记出插入灌浆套筒最小锚固长度的位置标志,且应清晰准确。

(3)竖向构件宜采用连通腔灌浆。钢筋水平连接时灌浆套筒应各自独立灌浆。

(4)灌浆料拌合物应采用电动设备搅拌充分、均匀,并宜静置2min后使用。其加水量应按灌浆料使用说用书的要求确定,并应按质量计量。搅拌完成后,不得再次加水,如图5-14所示。

(5)灌浆施工时,环境温度应符合灌浆料产品使用说明书要求。一般来说环境温度低于5℃时不宜施工,低于0℃时不得施工;当环境温度高于30℃时,应采取降低灌浆料拌合物温度的措施。

(6)竖向钢筋套筒灌浆连接采用连通腔灌浆时,宜采用一点灌浆的方式。当一点灌浆遇到问题而需要改变灌浆点时,各灌浆套筒已封堵的灌浆孔、出浆孔应重新打开,待灌浆料拌合物再次流出后进行封堵,如图5-15所示。

图5-14 灌浆料搅拌

图5-15 灌浆与封堵出浆孔

(7)灌浆料宜在加水后30min内用完。散落的灌浆料拌合物不得二次使用,剩余的拌合物不得再次添加灌浆料、水后混合使用。

(8)灌浆料同条件养护试件抗压强度达到35N/mm2后,方可进行对接头有扰动的后续施工。临时固定措施的拆除应在灌浆抗压强度能够确保结构达到后续施工承载要求后进行。

(9)灌浆作业应及时形成施工质量检查记录表和影像资料。