6.2.2 预制混凝土构件生产的质量控制

生产过程的质量控制是预制构件质量控制的关键环节,需要做好生产过程各个工序的质量控制、隐蔽工程验收、质量评定和质量缺陷的处理等工作。预制构件生产企业应配备满足工作需求的质量员,质量员应具备相应的工作能力并经检测水平合格。

在预制构件生产之前,应对各工序进行技术交底,上道工序未经检查验收合格,不得进行下道工序。混凝土浇筑前,应对模具组装、钢筋及网片安装、预留及预埋件布置等内容进行检查验收。工序检查由各工序班组自行检查,检查数量为全数检查,应做好相应的检查记录。

1.模具组装的质量检查

预制构件生产应根据生产工艺、产品类型等制订模具方案,应建立健全模具验收、使用制度。模具应具有足够的强度、刚度和整体稳固性,并应符合下列规定。

(1)模具应装拆方便,并应满足预制构件质量、生产工艺和周转次数等要求。

(2)结构造型复杂、外形有特殊要求的模具,应制作样板,经检验合格后方可批量制作。

(3)模具各部件之间应连接牢固,接缝应紧密,附带的埋件或工装应定位准确,安装牢固。

(4)用作底模的台座、胎模、地坪及铺设的底板等应平整光洁,不得有下沉、裂缝、起砂和起鼓。

(5)模具应保持清洁,涂刷脱模剂、表面缓凝剂时应均匀、无漏刷、无堆积,且不得沾污钢筋,不得影响预制构件外观效果。

(6)应定期检查侧模、预埋件和预留孔洞定位措施的有效性;应采取防止模具交形和锈蚀的措施;重新启用的模具应检验合格后方可使用。

(7)模具与平模台间的螺栓、定位销、磁盒等固定方式应可靠,防止混凝土振捣成型时造成模具偏移和漏浆。

模具组装前,首先需根据构件制作图核对模板的尺才是否满足设计要求,然后对模板几何尺寸进行检查,包括模板与混凝土接触面的平整度、板面弯曲、拼装接缝等,再次对模具的观感进行检查,接触面不应有划痕、锈渍和氧化层脱落等现象。

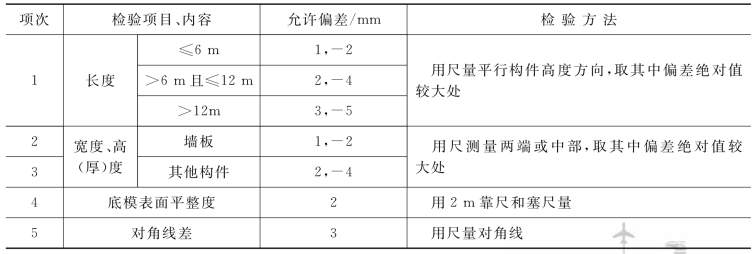

预制构件模具尺寸允许偏差及检验方法如表6-1所示。

表6-1 预制构件模具尺寸允许偏差及检验方法

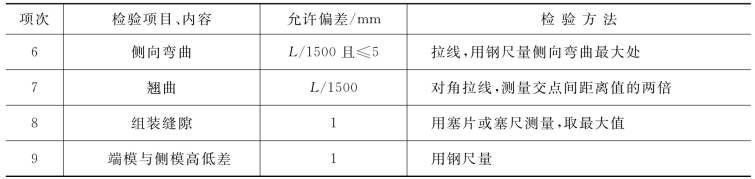

续表

注:L为模具与混凝土接触面中最长边的尺寸。

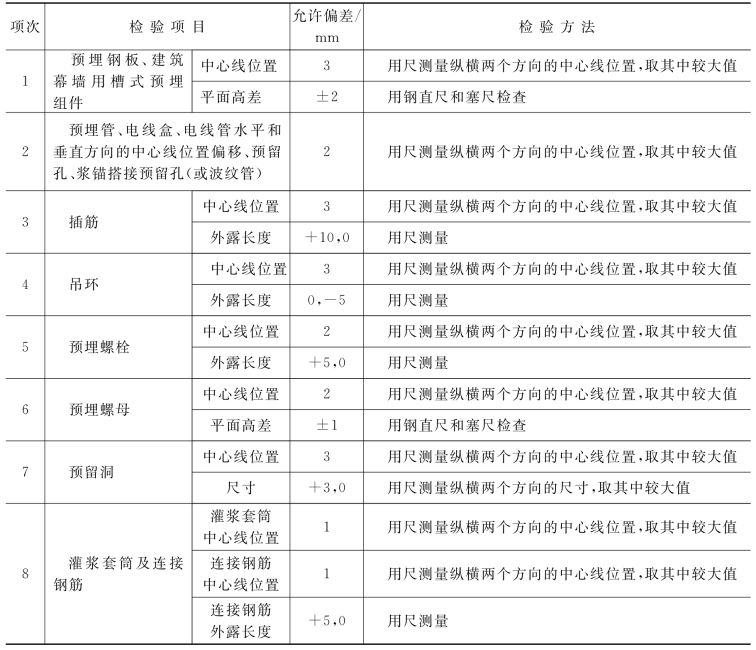

构件上的预埋件和预留孔洞宜通过模具进行定位,并安装牢固,其安装偏差应符合表6-2的规定。

表6-2 模具上预埋件、预留孔洞安装允许偏差

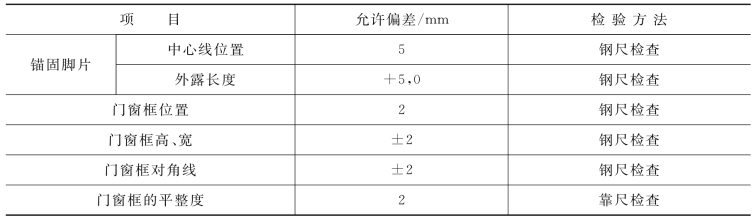

预制构件中预埋门窗框时,应在模具上设置限位装置进行固定,并应逐件检验。门窗框安装偏差和检验方法应符合表6-3的规定。

表6-3 门窗框安装允许偏差和检验方法

2.钢筋成品、钢筋桁架的质量检查

钢筋宜采用自动化机械设备加工。使用自动化机械设备进行钢筋加工与制作,可减少钢筋损耗且有利于质量控制,有条件时应尽量采用。

钢筋连接除应符合现行国家标准《混凝土结构工程施工规范》(GB50666—2011)的有关规定外,还应符合下列规定。

(1)钢筋接头的方式、位置、同一截面受力钢筋的接头百分率、钢筋的搭接长度及锚固长度等应符合设计要求或国家现行有关标准的规定。

(2)钢筋焊接接头、机械连接接头和套筒灌浆连接接头均应进行工艺检验,试验结果合格后方可进行预制构件生产。

(3)螺纹接头和半套筒灌浆连接接头应使用专用扭力扳手拧紧至规定扭力值。

(4)钢筋焊接接头和机械连接接头应全数检查外观质量。

(5)焊接接头、钢筋机械连接接头、钢筋套筒灌浆连接接头力学性能应符合现行相关标准的规定。

钢筋半成品、钢筋网片、钢筋骨架和钢筋桁架应检查合格后方可进行安装,并应符合下列规定。

(1)钢筋表面不得有油污,不应严重锈蚀。

(2)钢筋网片和钢筋骨架宜采用专用吊架进行吊运。

(3)混凝土保护层厚度应满足设计要求。保护层垫块宜与钢筋骨架或网片绑扎牢固,按梅花状布置,间距满足钢筋限位及控制变形要求,钢筋绑扎丝甩扣应弯向构件内侧。

钢筋成品的尺寸偏差应符合表6-4的规定,钢筋桁架的尺寸偏差应符合表6-5的规定。预埋件加工偏差应符合表6-6的规定。

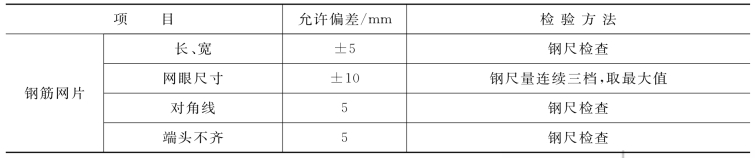

表6-4 钢筋成品的允许偏差和检验方法

续表

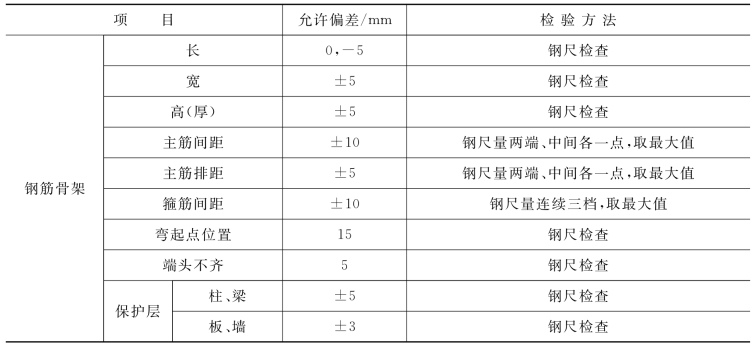

表6-5 钢筋桁架尺寸允许偏差

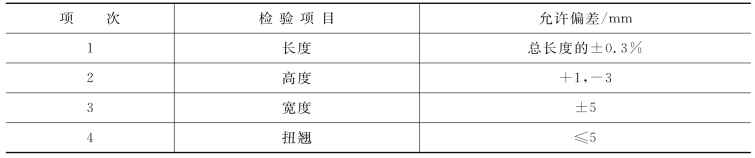

表6-6 预埋件加工允许偏差

3.隐蔽工程验收

在混凝土浇筑之前,应对每块预制构件进行隐蔽工程验收,确保其符合设计要求和规范规定。企业的质检员和质量负责人负责隐蔽工程验收,验收内容包括原材料抽样检验和钢筋、模具、预埋件、保温板及外装饰面等工序安装质量的检验。原材料的抽样检验按照前述要求进行,钢筋、模具、预埋件、保温板及外装饰面等各安装工序的质量检验按照前述要求进行。

隐蔽工程验收的范围为全数检查,验收完成应形成相应的隐蔽工程验收记录,并保留存档。