七大浪费的分类

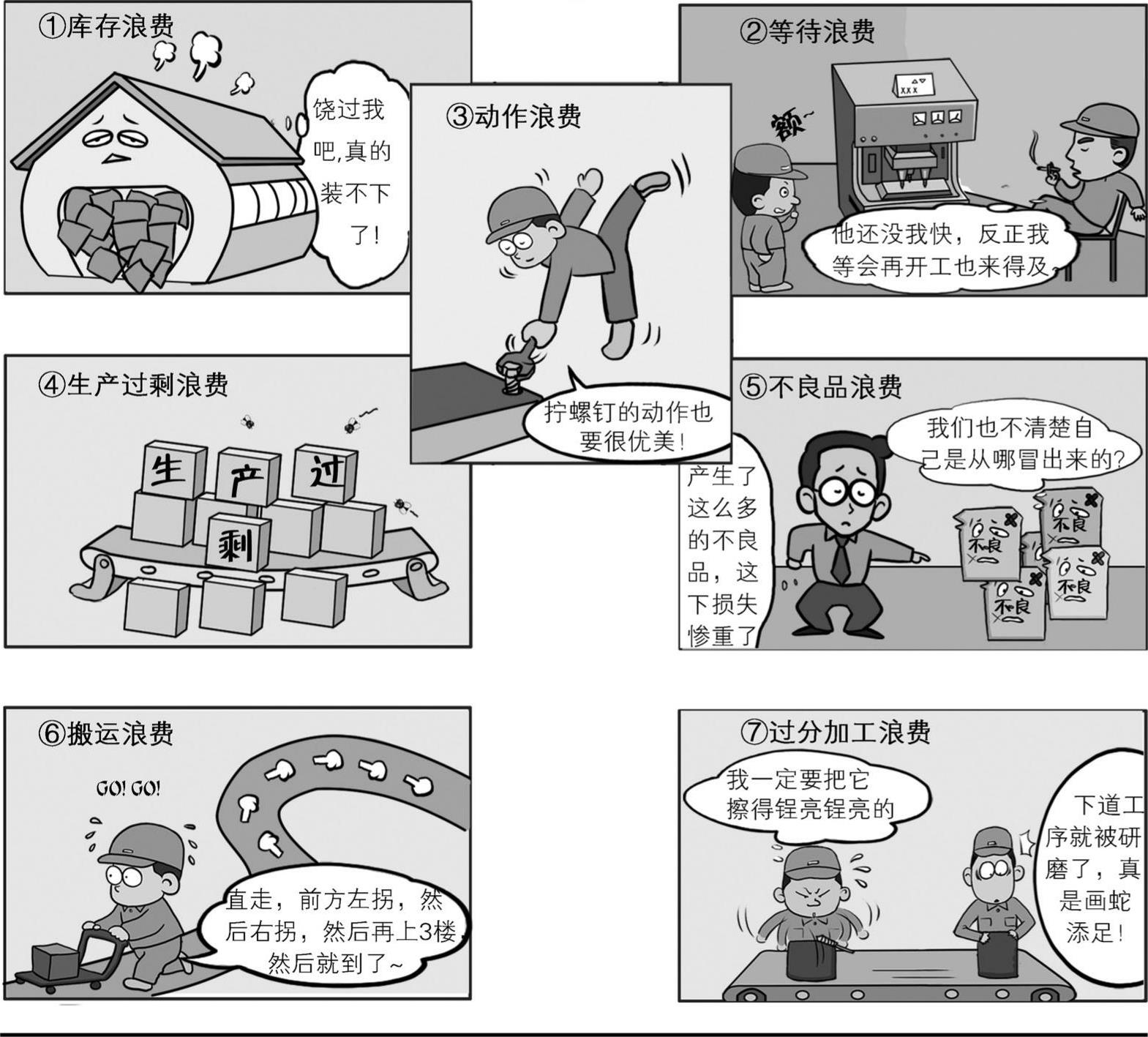

七大浪费分别是指:库存浪费、等待浪费、动作浪费、生产过剩浪费、不良品浪费、搬运浪费、过分加工浪费,因为一种浪费可以导致另一种浪费的产生,所以发现浪费、认识浪费的能力非常重要。在发现浪费的过程中要不放过每个生产工序、每条生产线、每个车间,让浪费无处躲藏。

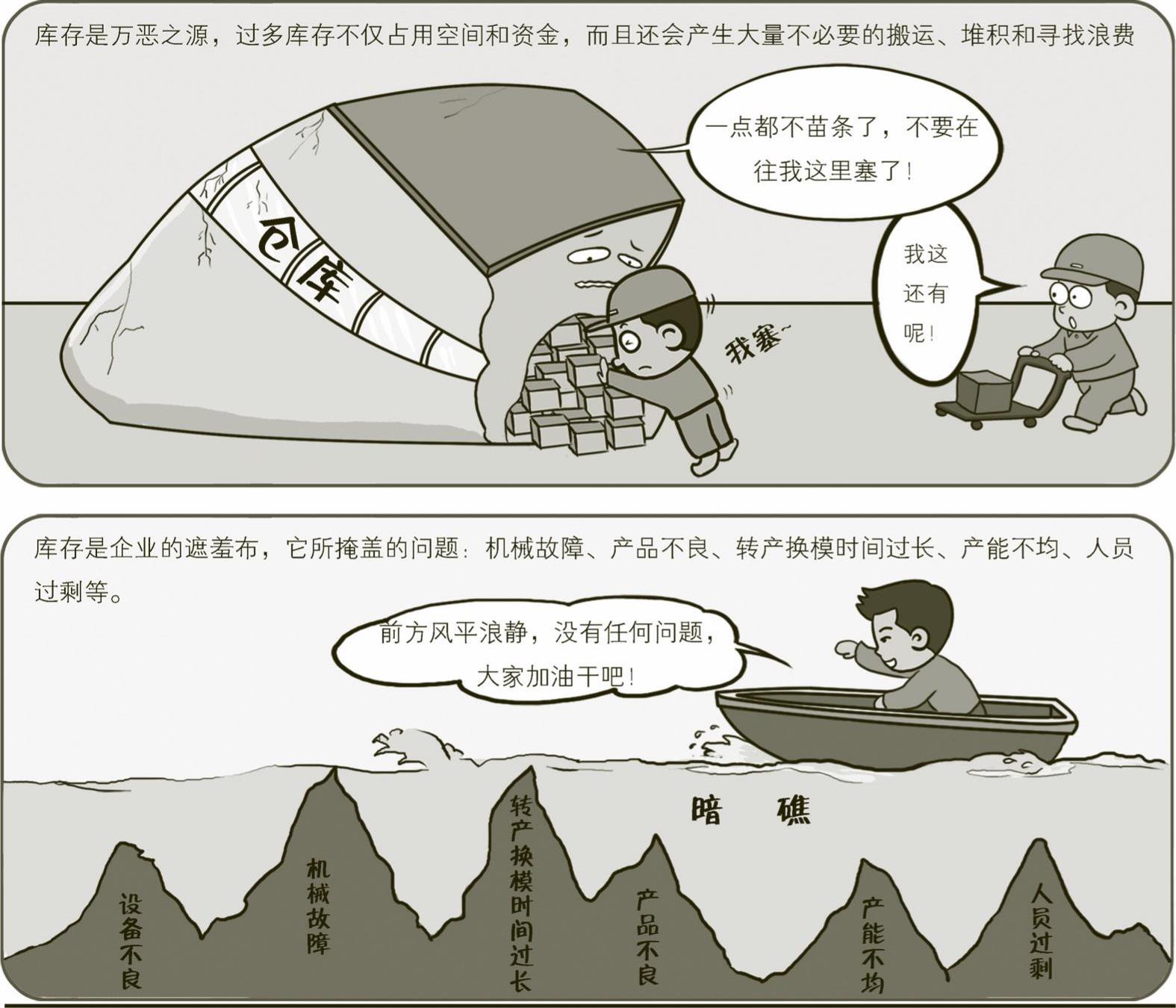

1.库存浪费

“库存是万恶之源”,过多的库存不仅占用空间和资金,产生大量不必要的搬运、堆积和寻找,而且还掩盖了企业内部的各种问题。如:生产周期不合理、设备故障太多、不良品太多等问题。如果有了充足的库存,出现问题时可以用库存先顶上,问题就可以慢慢解决甚至不用解决,最起码不是现在急需解决的问题了。久而久之,就埋下了隐患的种子。

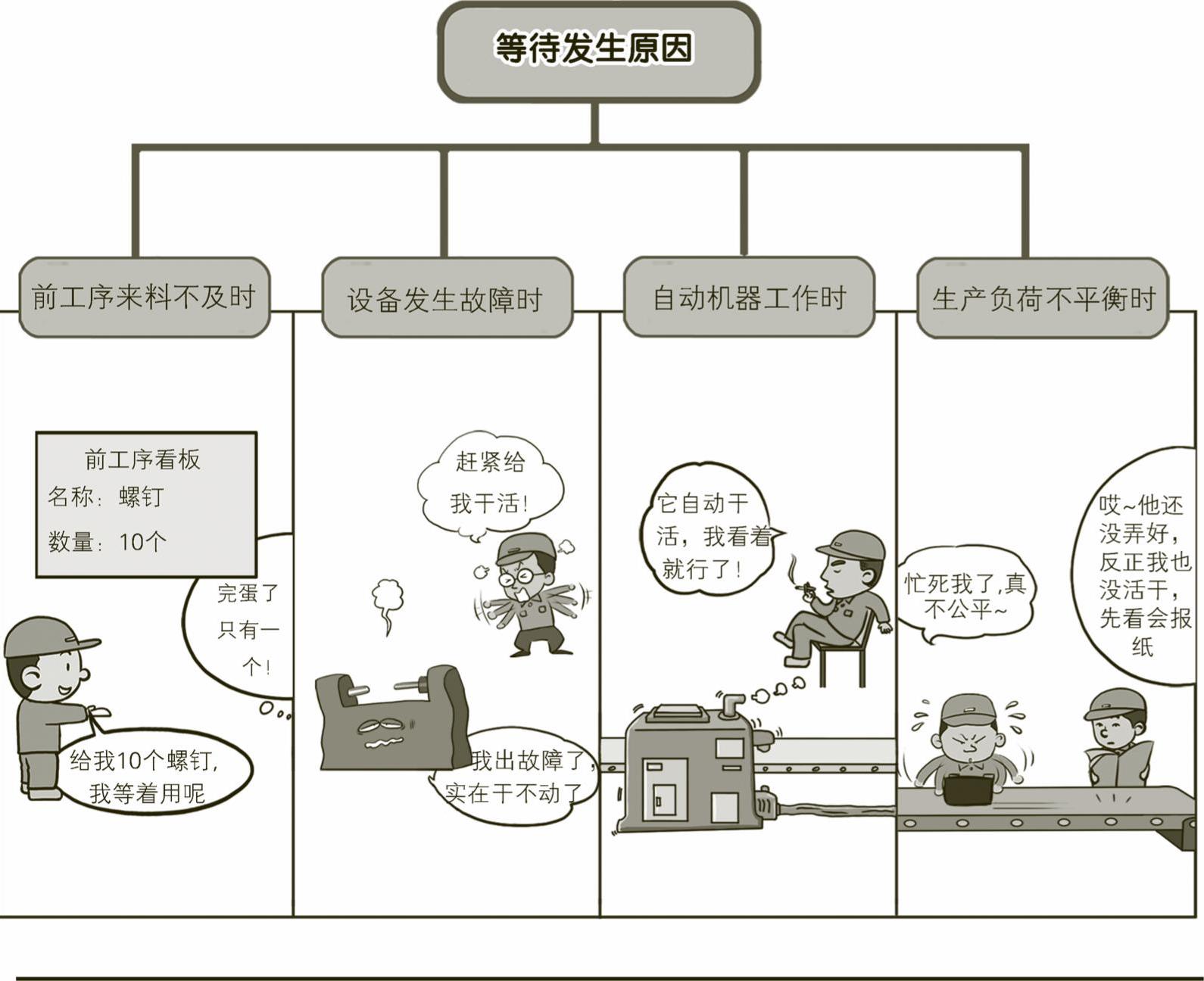

2.等待浪费

加工、搬运、检查过程中,随处可见等待的现象。比如:前工序来料不及时、设备发生故障时、自动机器工作时、生产负荷不平衡时等都是等待浪费发生的高危时段。

3.动作浪费

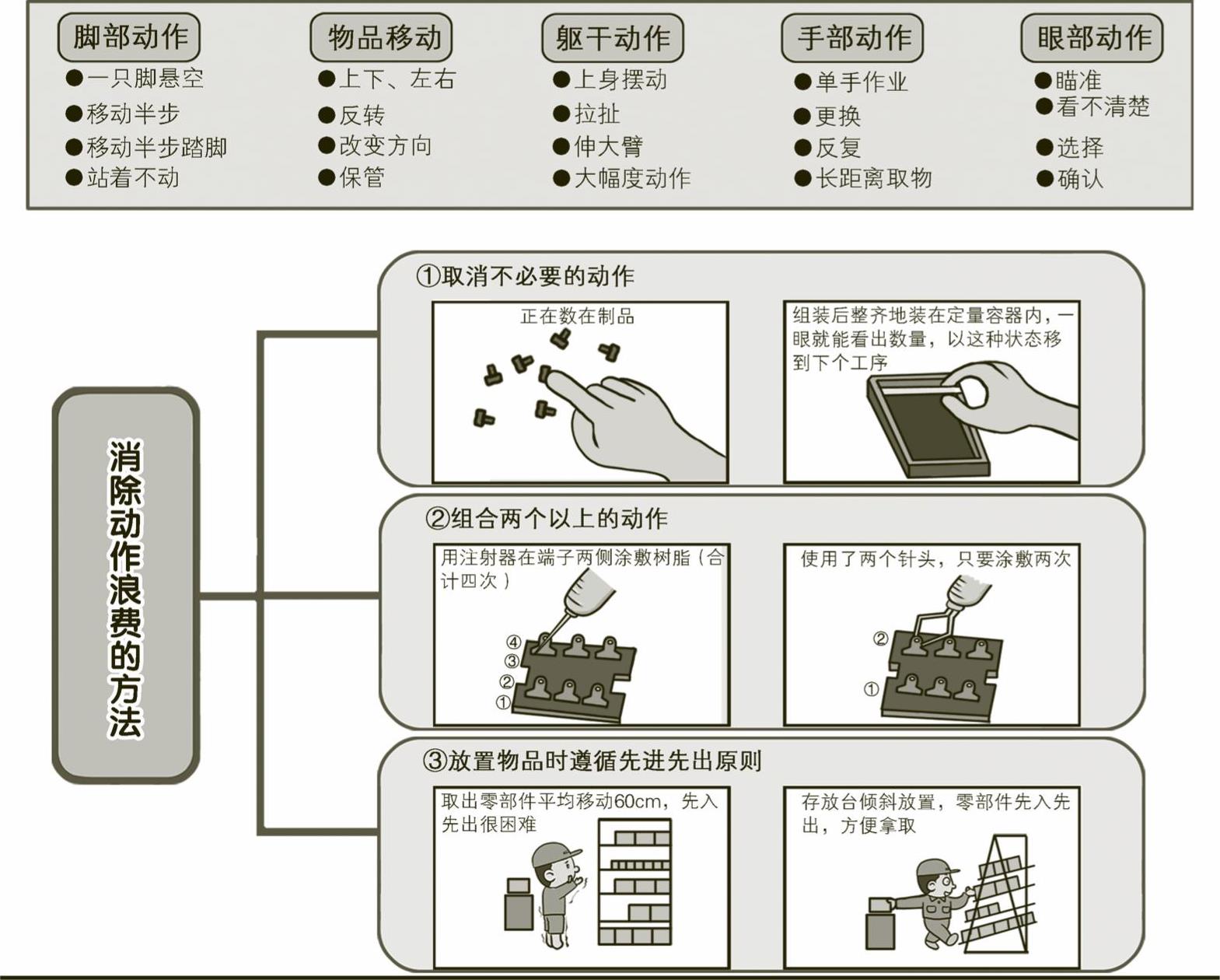

在生产过程中,人和设备的动作中只要不产生附加价值都可称之为动作浪费。比如单手空闲、作业动作突然停止、作业动作过大、左右手交换、步行过多、转身的角度太大,移动中变换“状态”、伸背弯腰动作以及重复动作等,这些不合理的动作造成了时间和体力上的不必要消耗,都是动作浪费。消除动作浪费的3个主要改善方向:

①取消不必要的动作

②组合两个以上的动作

③放置物品时遵循先进先出原则。

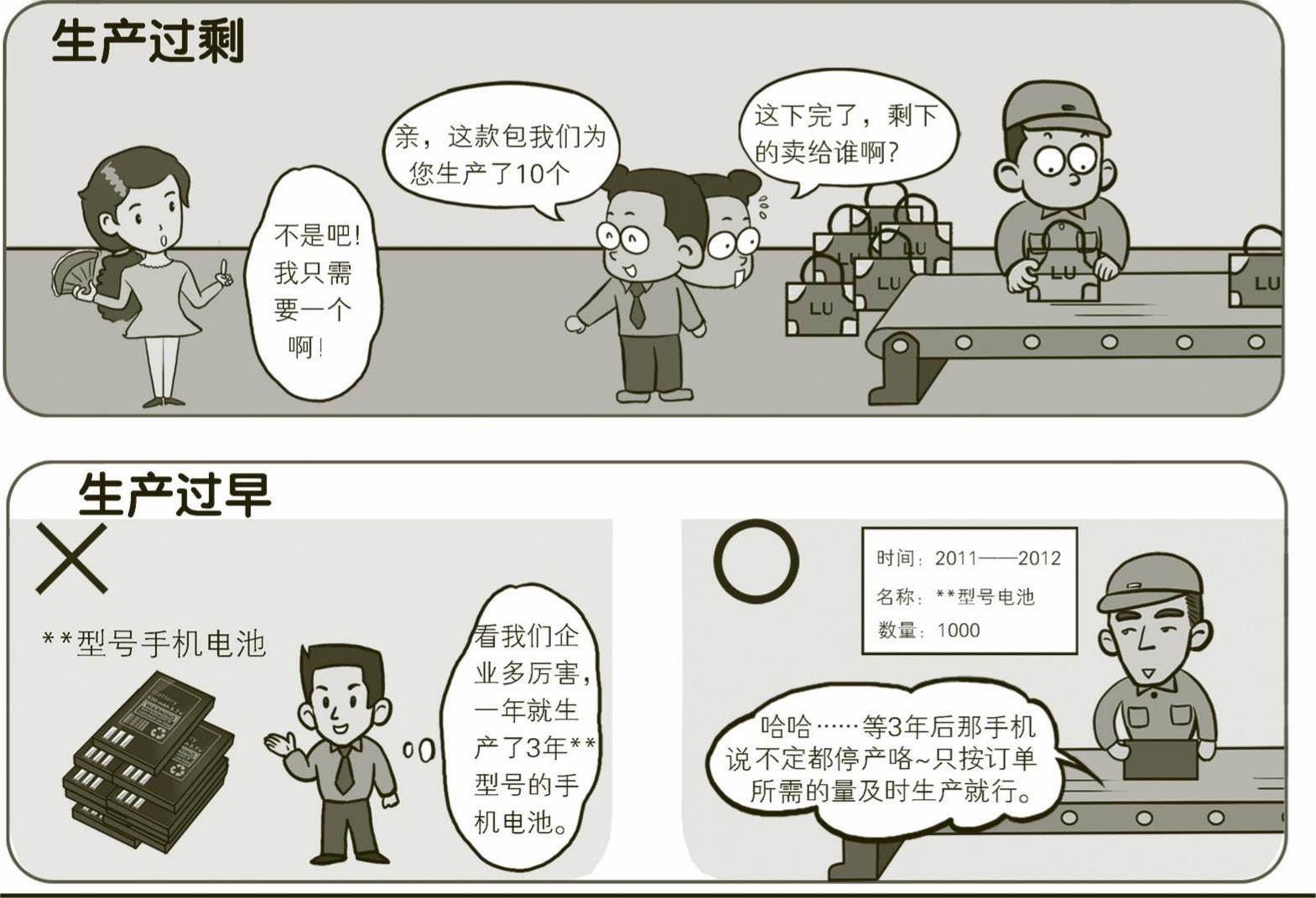

4.生产过剩浪费

生产过剩包括生产过多和生产过早两个方面。生产过多主要是由生产不均衡造成。出现了不均衡情况,本应停线追查其原因,以便及时发现问题。但过量生产有可能使原因无从查起。生产大量没有卖出去的产品,不但占用资金、生产空间和仓储空间,增加搬运和库存的浪费,而且还会掩盖生产过程已经出现的各种偏差、浪费和不合理,白白丢掉了改善的突破口。如果生产过早,一年内干完了三年的活,那么就等于产生了两年时间的库存,这种情况不能说明生产效率高,反而说明生产管理混乱、劳动定额不合理和生产不均衡等。企业应该遵循JIT生产的原则,只把需要的产品,在需要的时候,按需要的量生产出来即可。

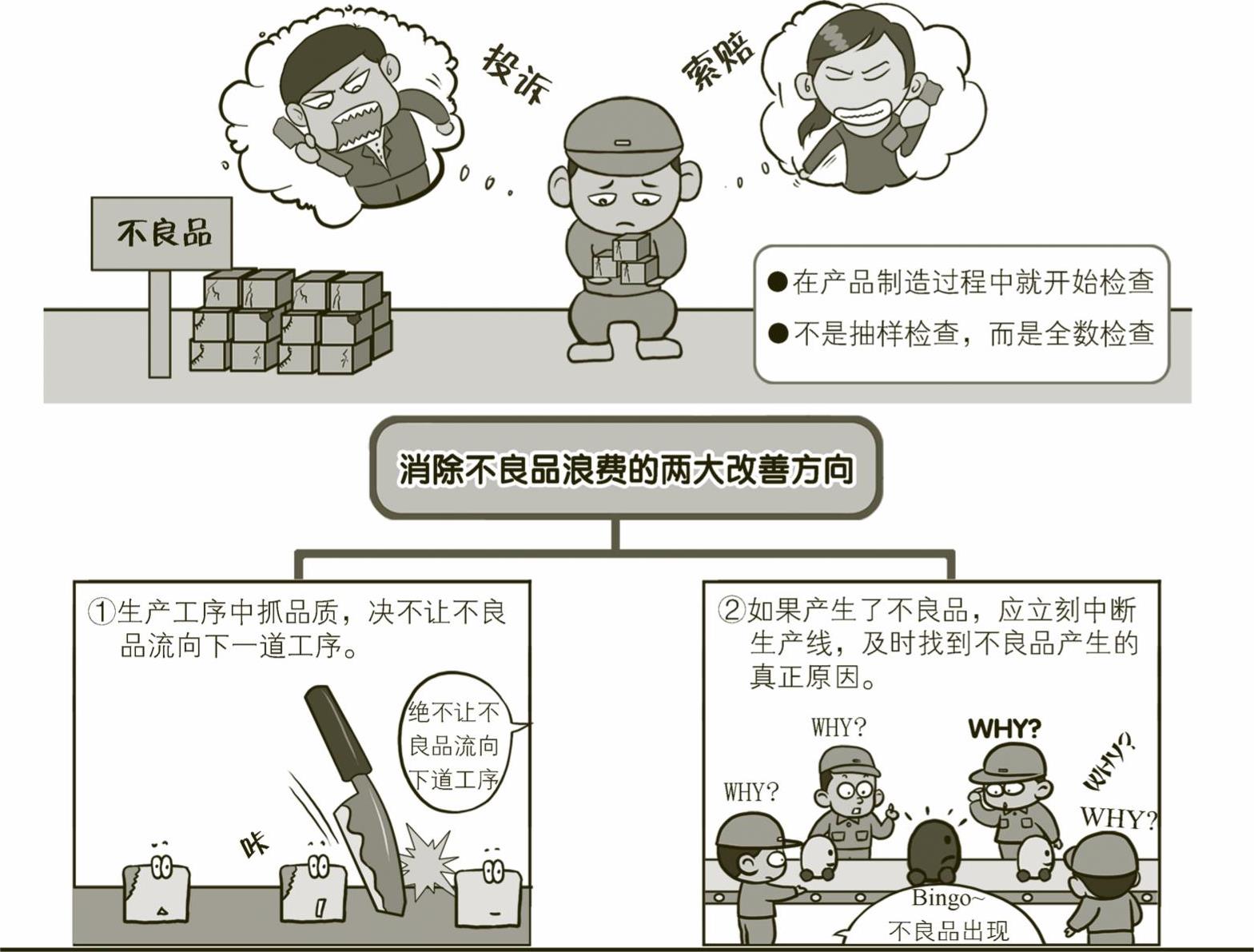

5.不良品浪费

不良品浪费是指持续生产出不合格产品,产品检验、报废或返修活动中所造成的材料、机器和人工等浪费,如果不良品流向市场,则会引起顾客的投诉和产品召回等更大的损失。消除不良品浪费的两大改善方向:

①生产工序中抓品质,决不让不良品流向下一道工序,目标是做一批产品就合格一批产品,追求质量的零缺陷。

②如果产生了不良品,应立刻中断生产线,多问5个WHY,及时找到不良品产生的真正原因。做到不接收不良品、不制造不良品,不流出不良品。

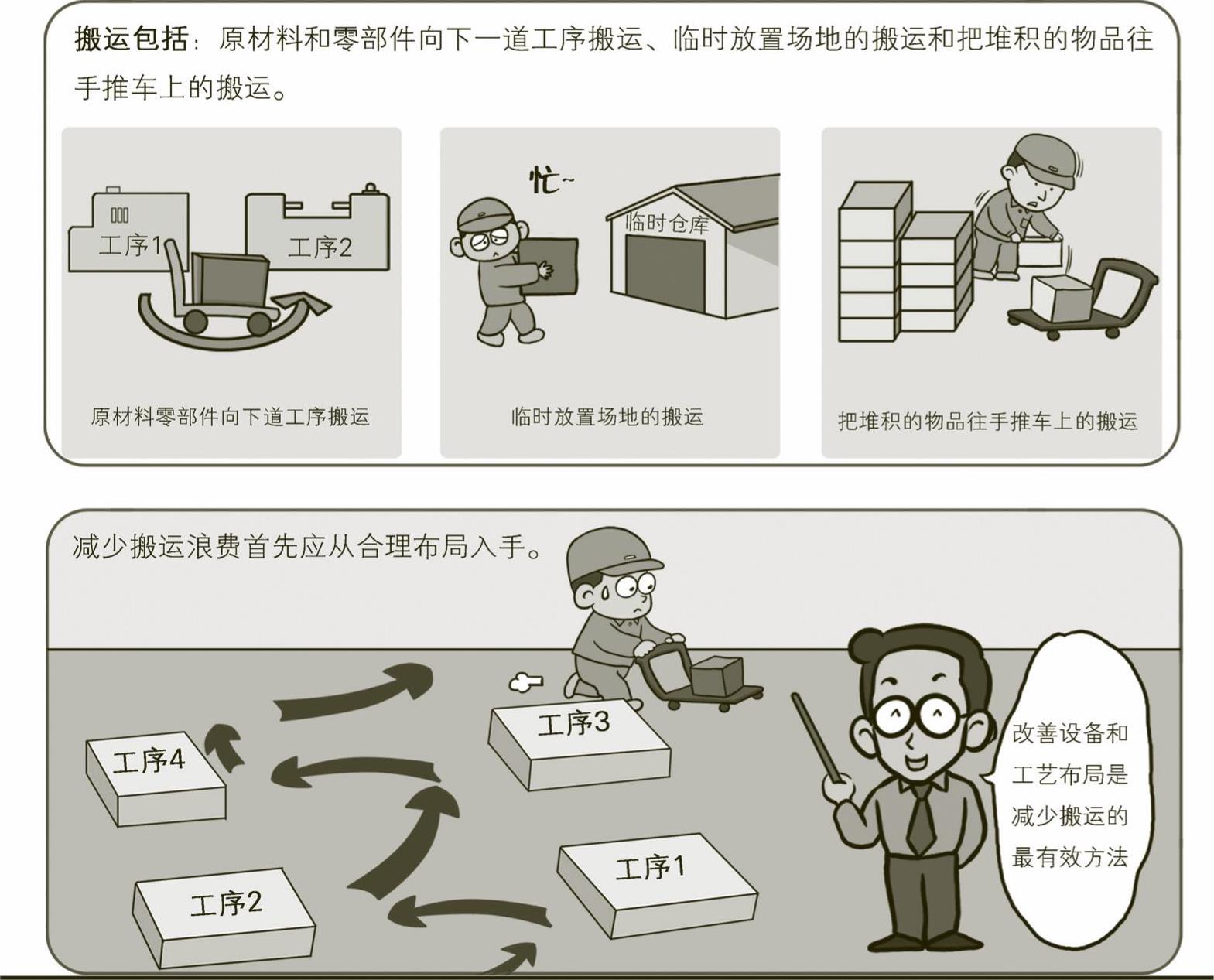

6.搬运浪费

搬运动作遍及生产活动中的各个流程,包含放置、堆积、移动、整理等动作,但是搬运并不能产生附加价值,所以它本身就被认为是一种浪费。搬运包括原材料和零部件向下一道工序搬运、临时放置场地的搬运和把堆积的物品往手推车上的搬运。其中,设备布局不合理、生产线布局不合理、工序流程不合理等是造成搬运浪费的主要因素。因此要想消除搬运浪费,首先应从合理布局入手,尽可能减少搬运。

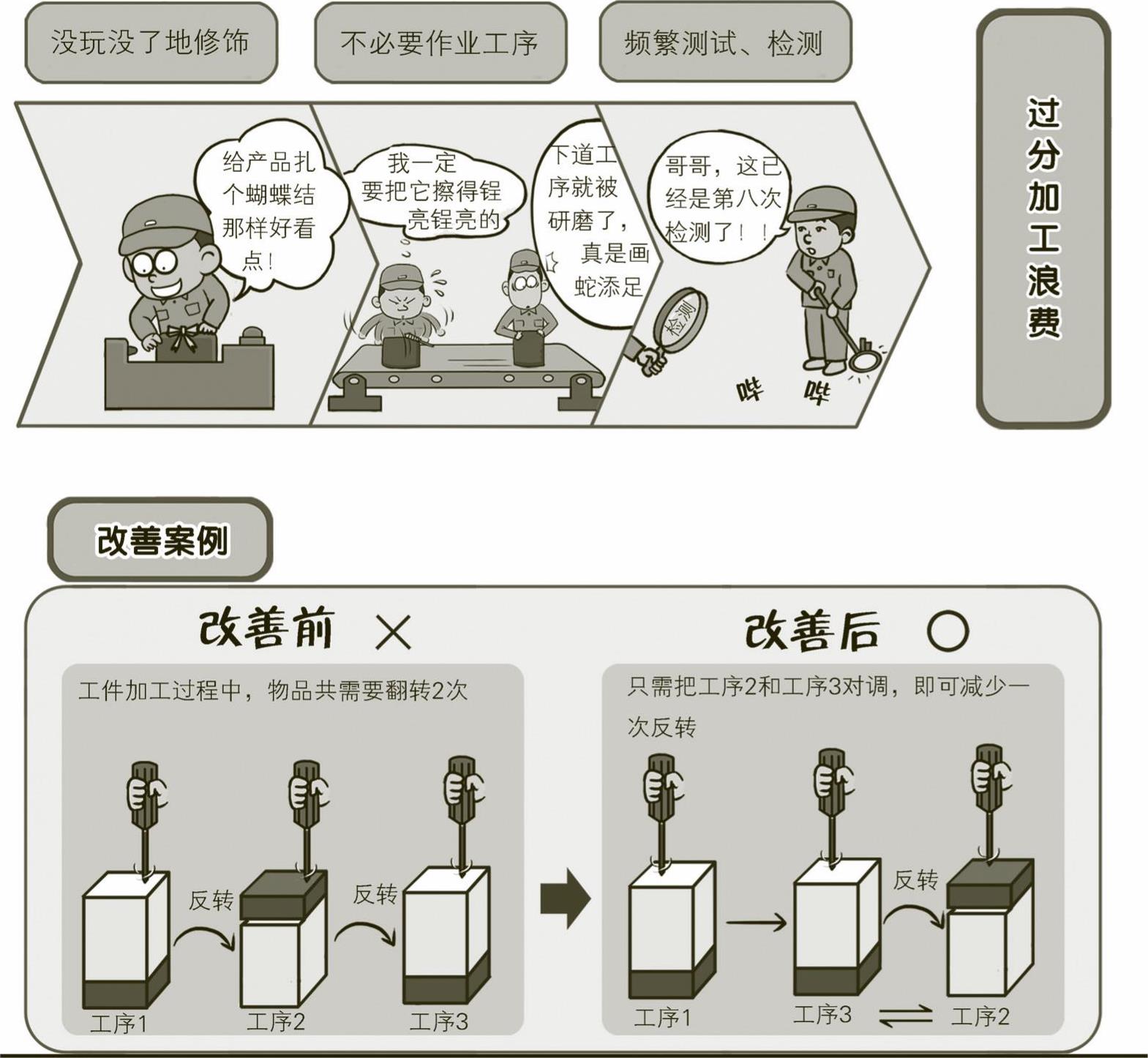

7.过分加工浪费

过分加工浪费是指加工质量或精度超过了下道工序需求或是客户需求而造成的过度加工的浪费,如:没完没了地修饰、频繁地测试、分类、检测。这些白白浪费了过多的工时、原材料和设备损耗等。在降低过度加工浪费的过程中可以对一些工序进行省略、合并或简化等。