丰田式效率管理着眼点之二:成本改善分析

1.丰田制造成本预算管理

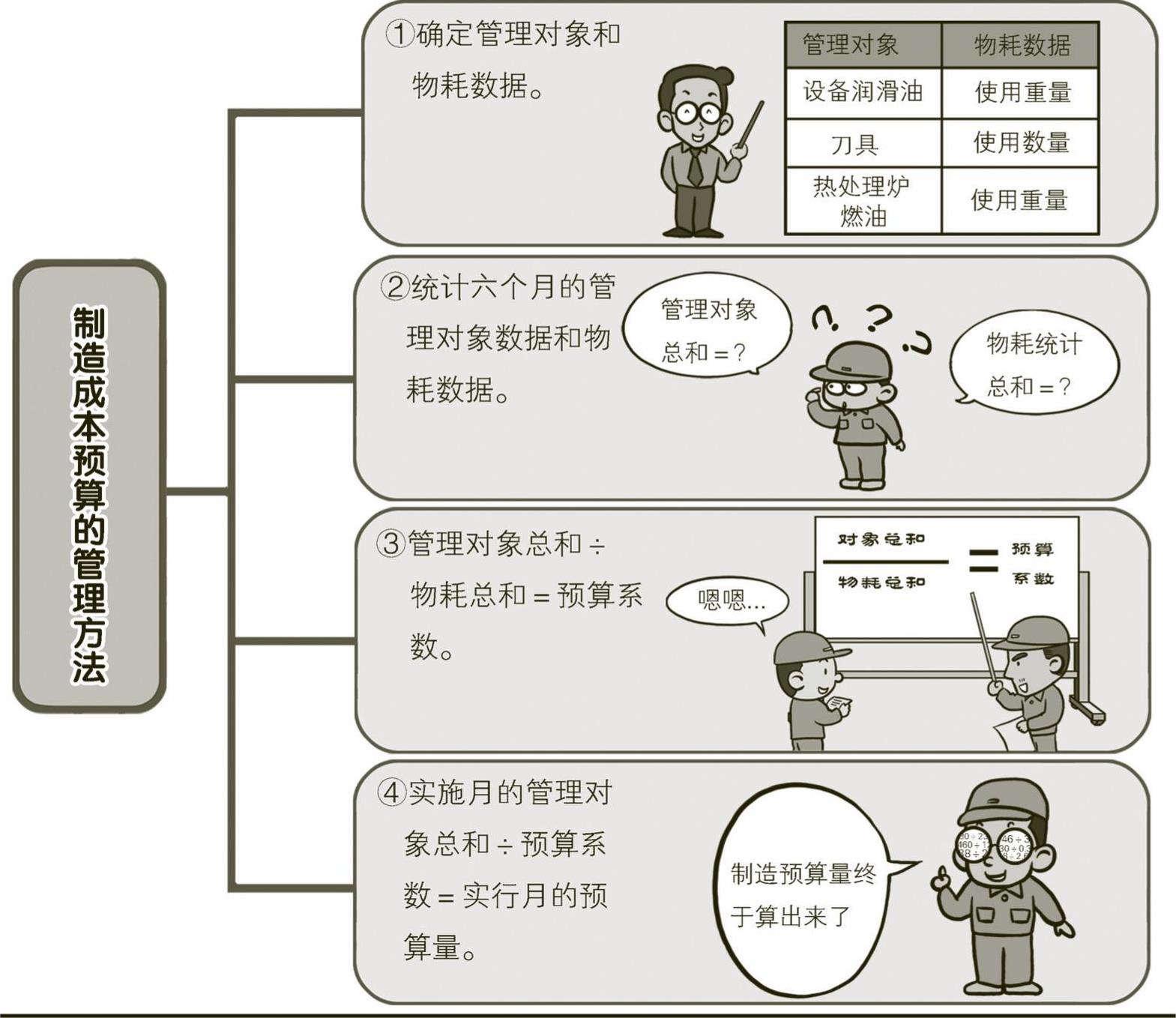

丰田的制造成本预算管理是丰田全面成本控制系统的重要构成系统。在生产制造过程中,虽然降低了直接作业的工时,但是包含间接作业的总劳务费如果没有降低的话,也没有什么实际意义。因此我们要通过制造成本预算管理来确认劳务费是否降低。制造成本预算管理除了确认劳务费以外,还需要确认制造成本中的材料成本、能耗成本、效率成本和制造成本等。制造成本预算具体管理方法如下:

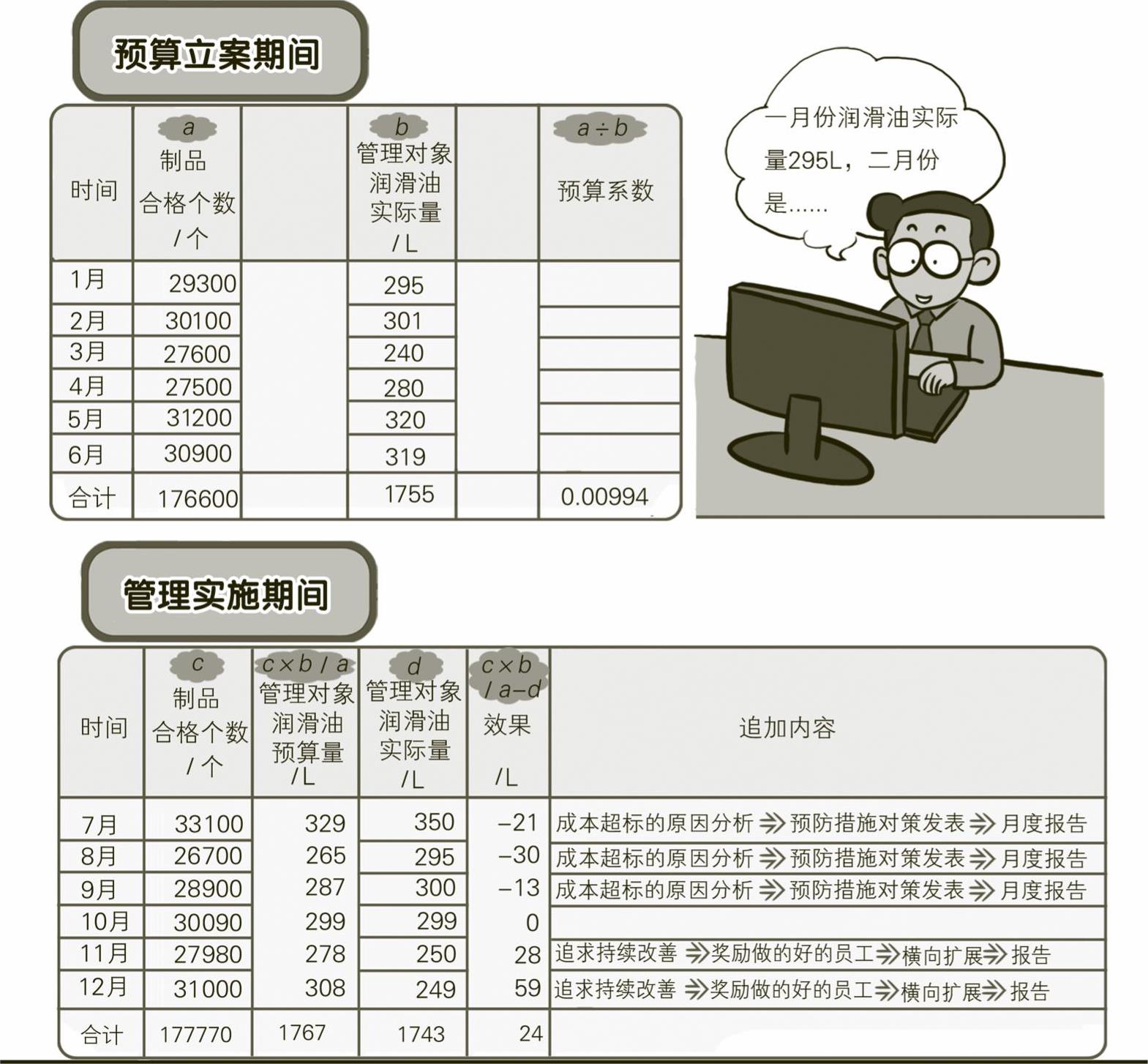

2.丰田制造成本预算管理案例

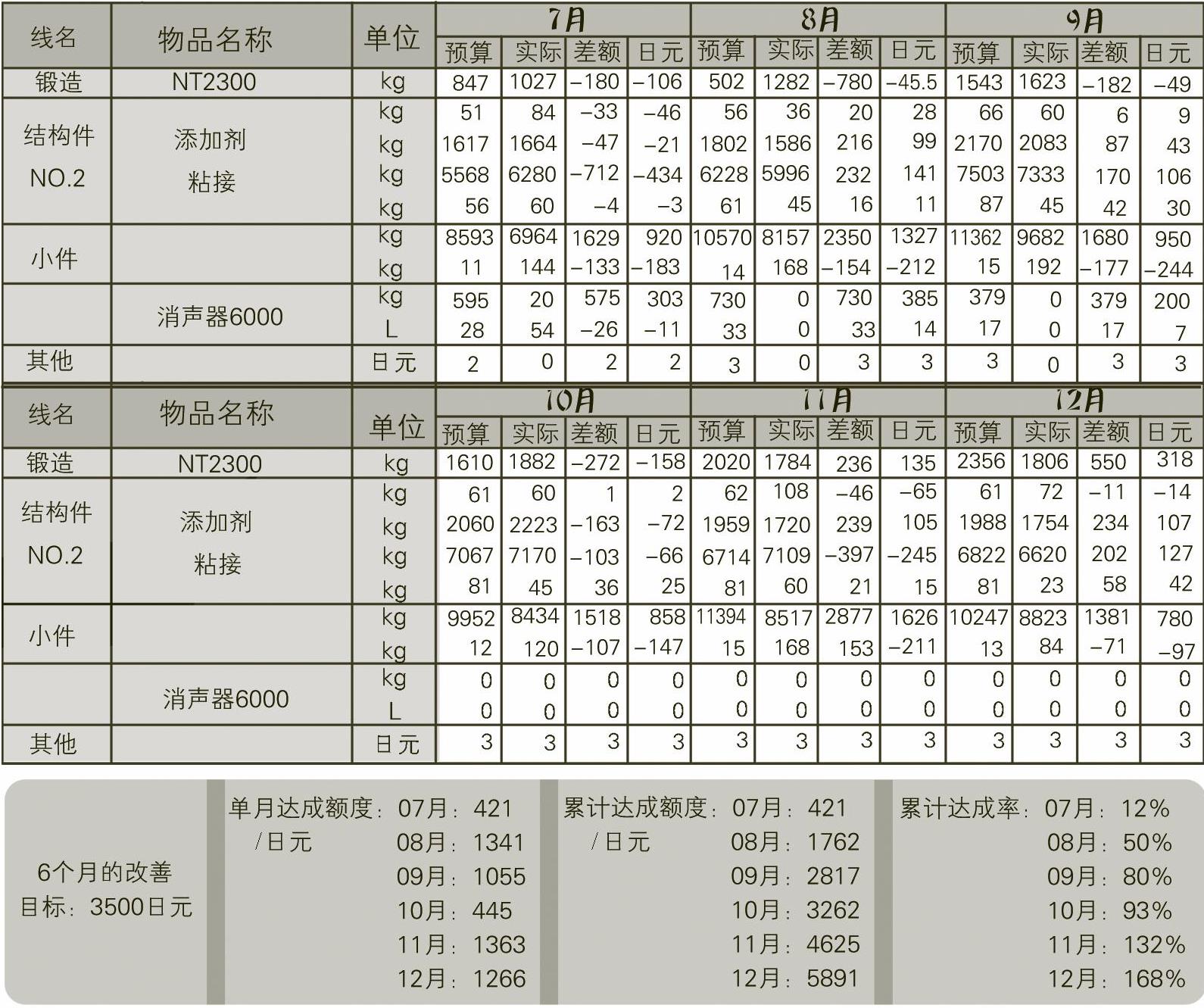

丰田预算管理的特征是以自己过去半年间的实际数据为基准,在此基础上预测接下来能够改善的程度。每月初公布上个月的改善金额和赤字金额,调查上个月是哪一项改善活动带来了改善金额,什么原因造成了赤字,然后对于能够带来效益的改善活动加以横向扩展,找到造成赤字的真正原因,并制定对策防止再次发生。

3.丰田预算管理的过人之处

丰田制造预算管理体系的逻辑非常简单易学,在很多公司都可以实现。而丰田的过人之处就是该管理方法在实际现场的彻底实施。丰田对现场所要管理的对象细分得非常详细,所有与生产相关的产品都是预算化管理的对象。每实施一个项目时,都要明确以下3点内容:

①未出效果的原因

②已出效果的原因

③预算和实际之间的差异。

制造部年度成本会议数据

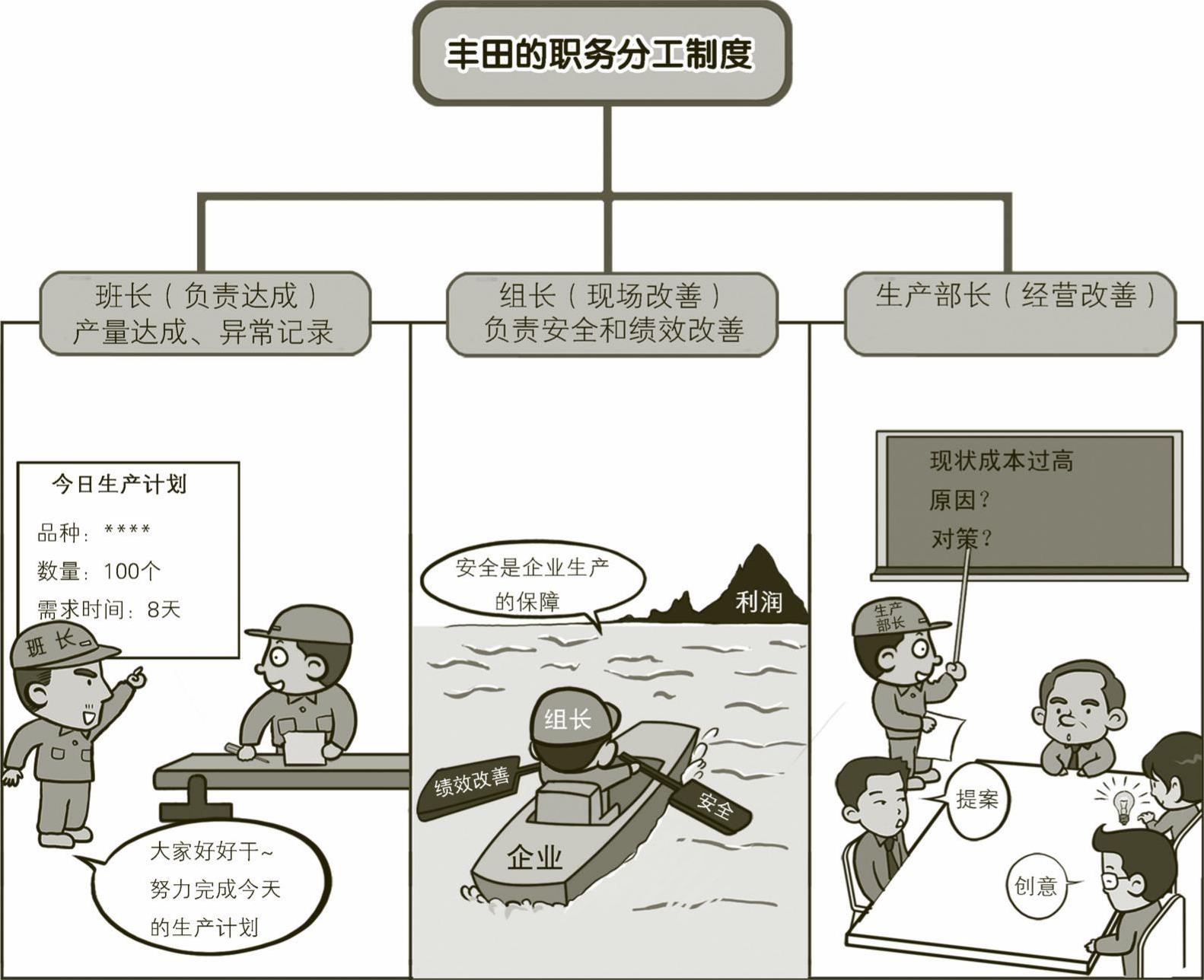

4.丰田的职务分工制度

根据职务分工制度,丰田现场每个人负责什么项目都有严格的区分。如班长负责生产,组长负责安全和绩效改善,生产部长负责成本。在例行的成本会议上由每个生产部长向部长汇报3个月的总结报告,这样一来,生产部长也依赖于现场作业员的创意提案和技术人员的技术支持,无形之中就带动了组织的活力。

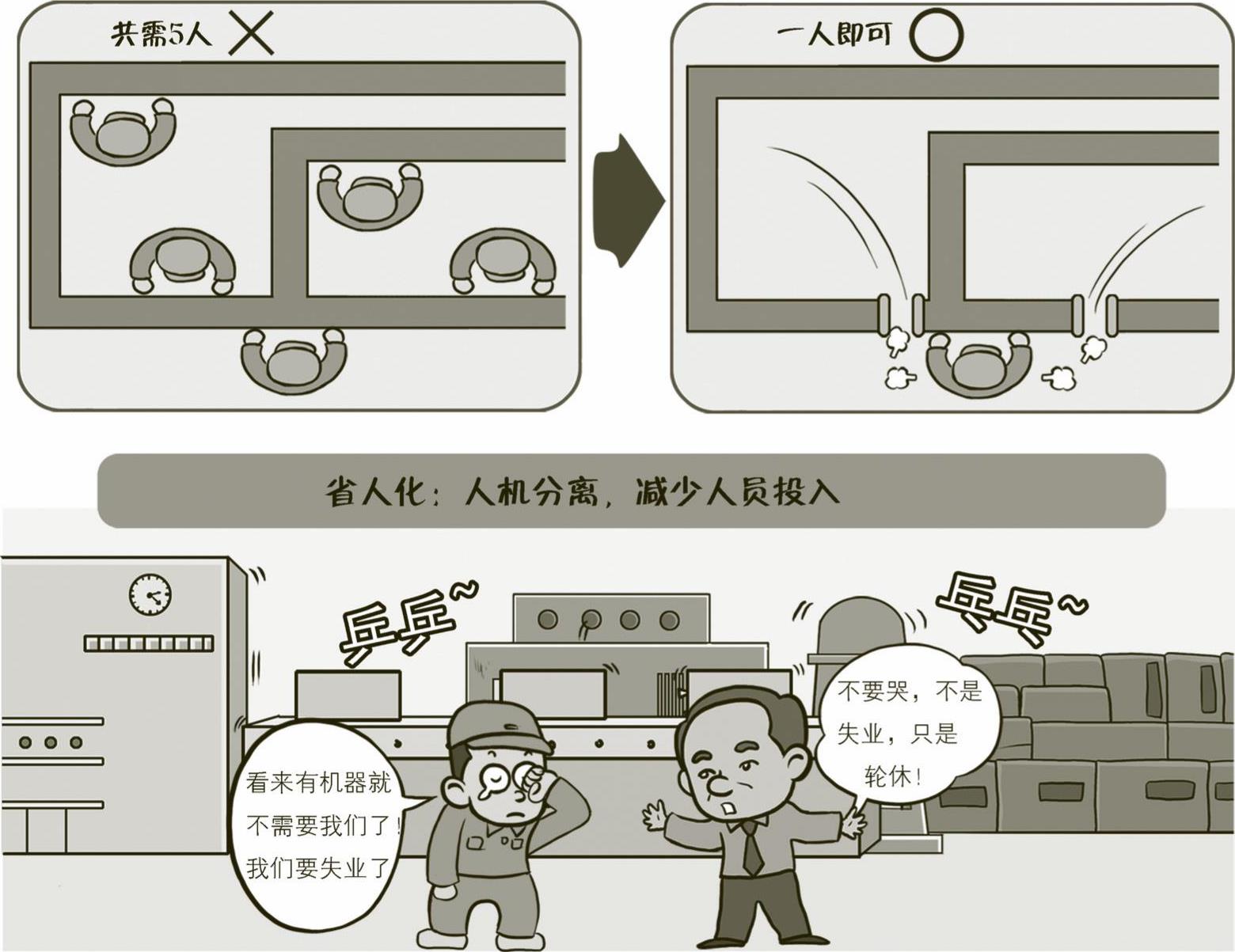

5.丰田的省人化改善活动

与根据所需产品来调整人员编制的少人化改善活动不同,省人化改善活动是通过作业改善来减少人员。怎样用更少的人力生产多的产品呢?此时用工时来考虑是不恰当的,而应该用人数来考虑。这是因为即使减少0.9人的工时,也不能减少一个人,所以也就不能做到“省人化”。我们首先应该考虑的是作业改善,其次再考虑设备改善。最后慢慢实现低成本的自动化。首先人机可以分离;其次出现问题时,尤其是有不良品发生时机器有一定的感应判断能力,此为省人化,又称为LCA(low cost automation)。

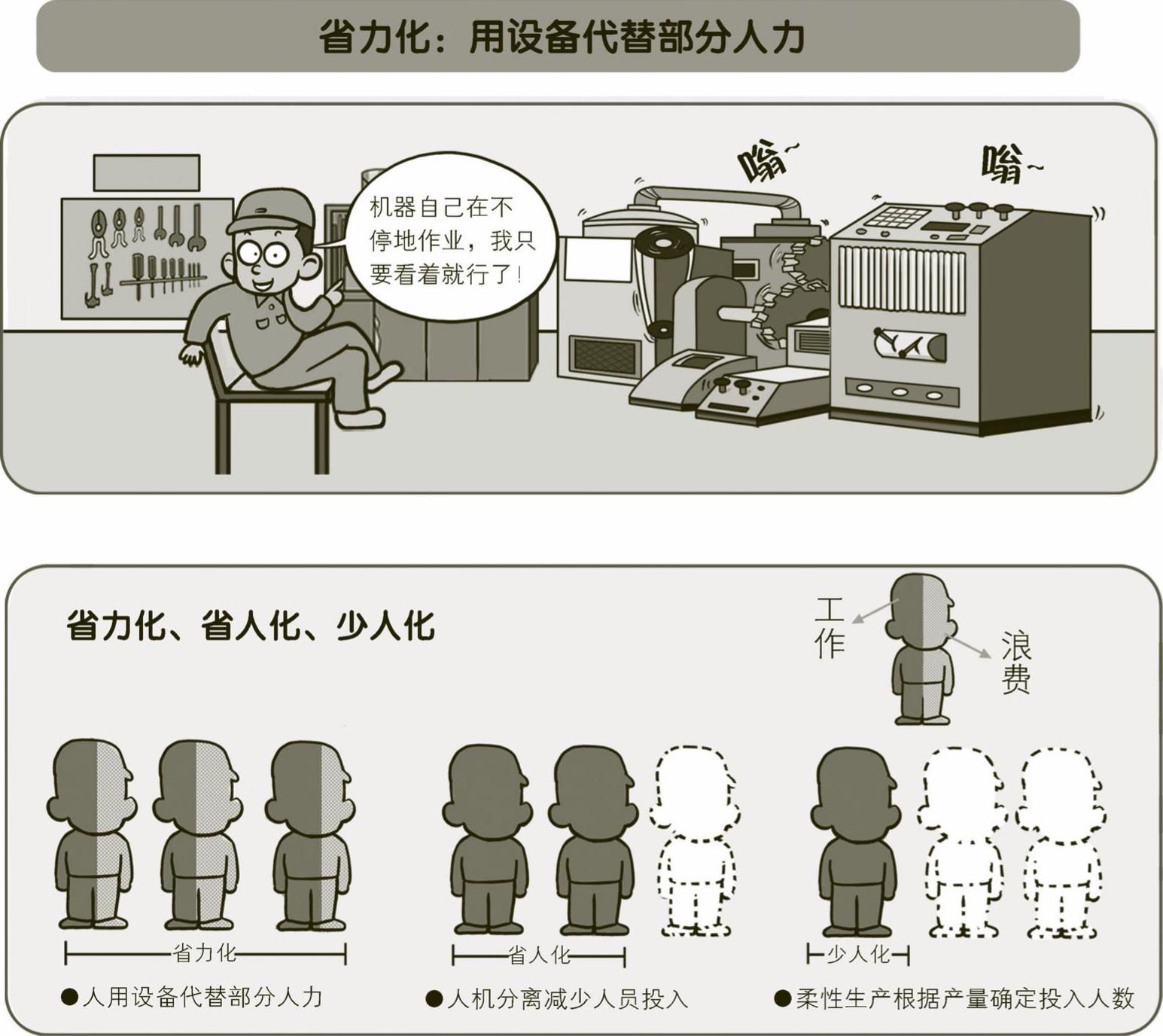

6.丰田的省力化改善活动

省力化一方面是指引进高性能的机器,原来由人来做的作业现在用机器来代替,减少人的劳动强度;另一方面是指生产作业工装的开发,使作业员在保障质量和提高效率方面得到较大改善。

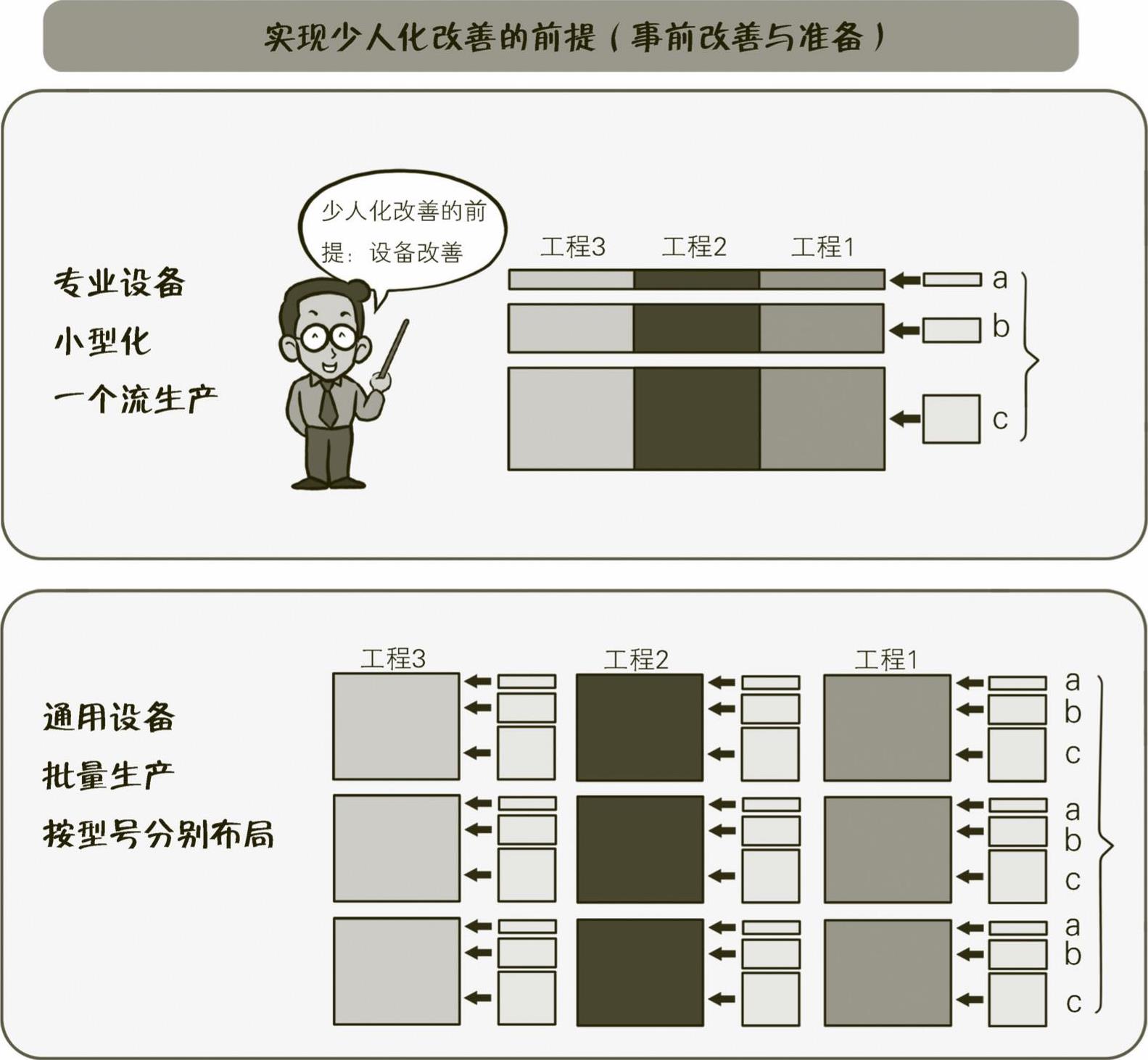

7.丰田的少人化改善活动

①少人化简而言之就是打破定员制,生产客户所需的产品。如果市场需求是每天100件产品的话,那么10个人每天生产120件产品不如9个人每天生产100件产品。因为没有卖出去的20件产品对企业来说就是浪费。而把作业人员从10人减到9人,却可以给企业降低成本。少人化强调的是用最少的人力来配合生产的变动,对人员的要求是多能工,对生产方式的要求是“一个流”生产,而作业方法也要有统一的标准。

②少人化活动改善的前提(事前改善与准备):根据产量来及时增减人员的少人化生产线不是独立存在的,这种少人化的生产线对设备布局的要求非常高。具体要求:专用设备小,进行“一个流”生产,通用设备按型号分别布局,进行批量生产。

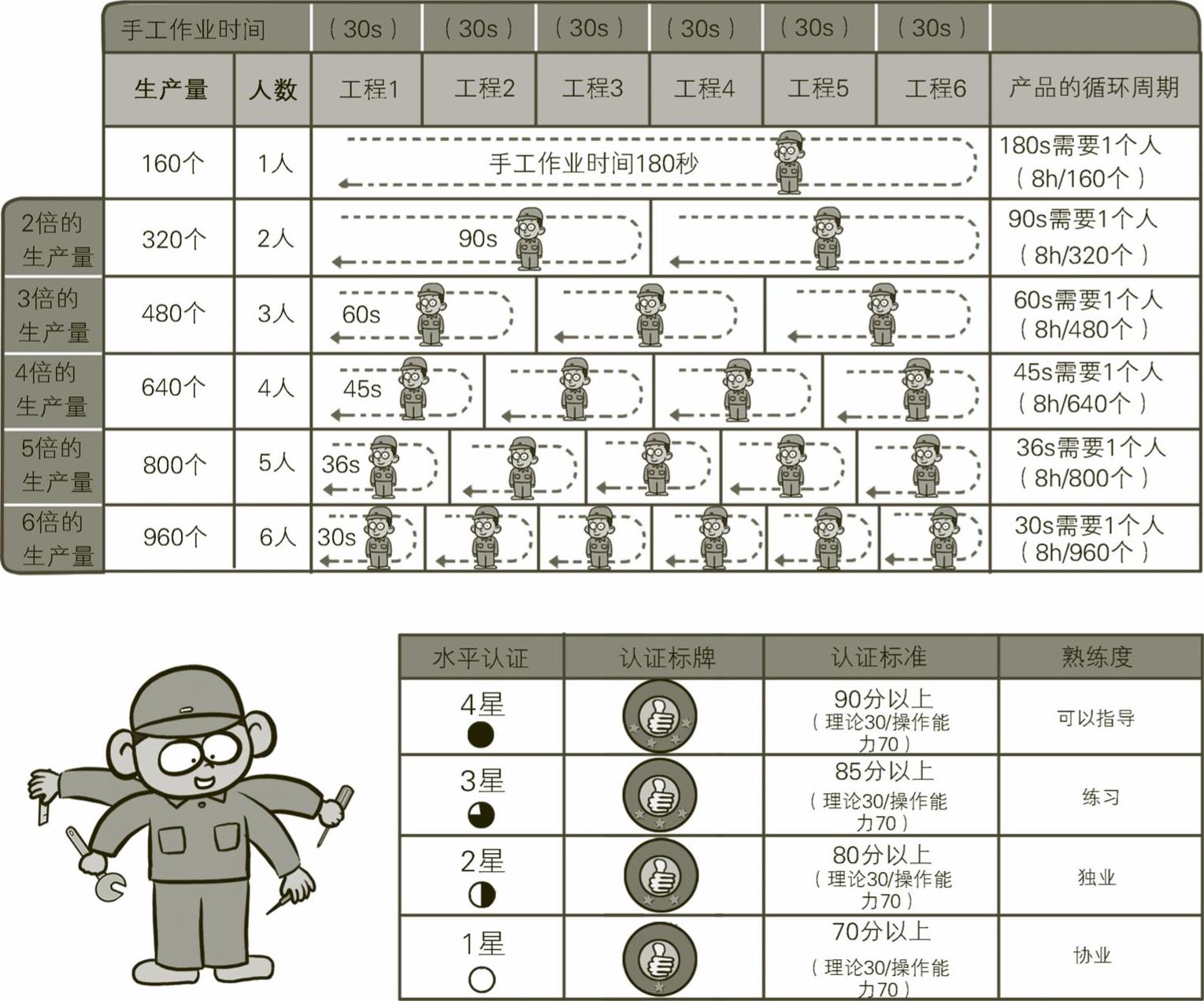

③少人化生产的人员配置方法:通过对人才的培养,使员工有一专多能的能力,不仅可以大大缩短企业的生产周期,也是充分尊重人性、激励员工的重要方法。比如一道工序设定的作业时间是30s,那么每个作业员的负荷是一致的。如果生产量减少的话,一个作业员就必须负责多道工序才能保证生产没有停滞,这时候就只有多能工才能做到。多能工是指具有操作多种机器设备能力的作业员,或是在生产线上能够熟练操作几个岗位的人员。

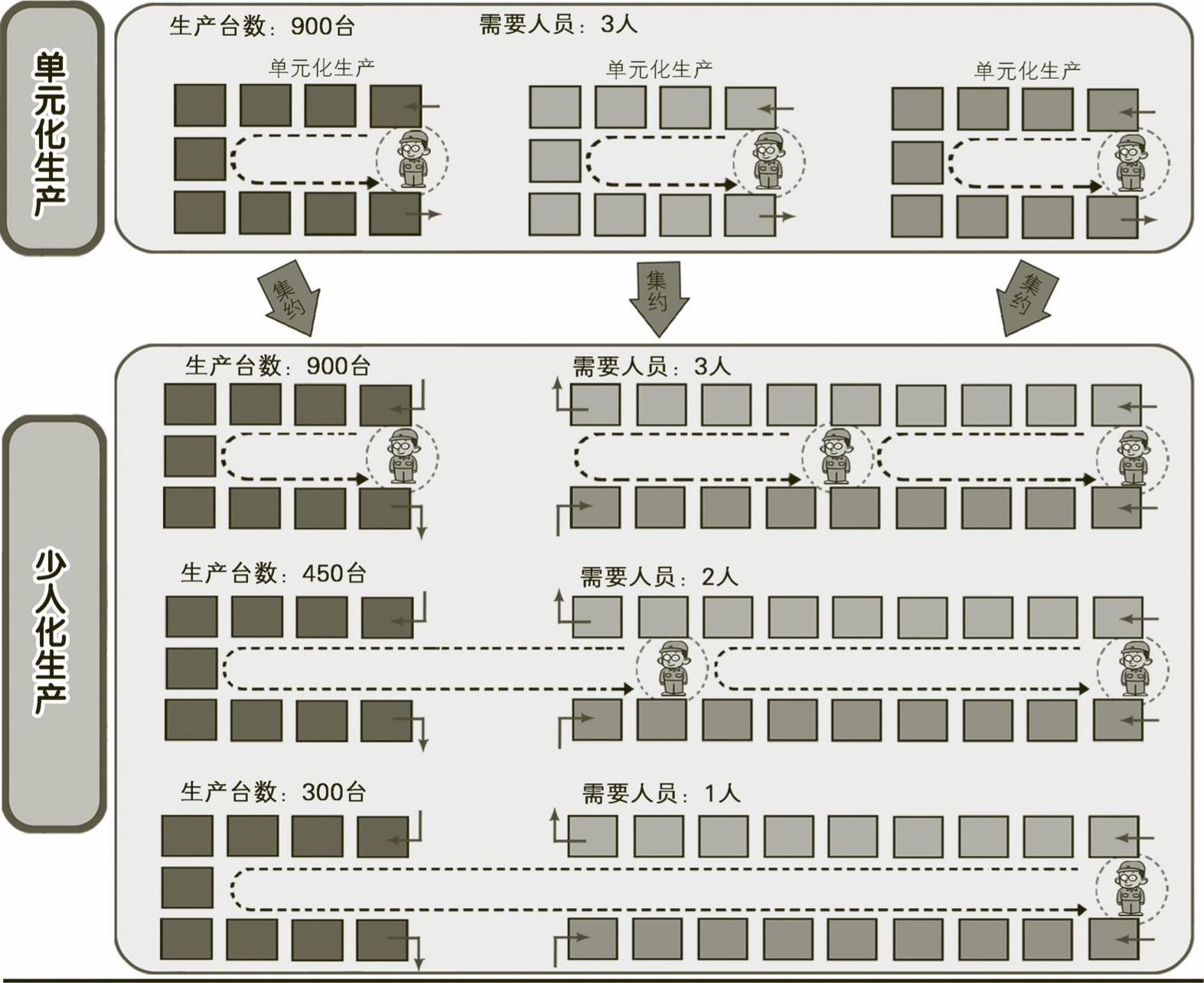

④从单元化生产到少人化生产的展开:一条生产线的第一道工序可能作业员比较集中,我们想办法慢慢地向最后一道工序递减人数,这样一来最后一道工序很可能就会空出2人来。如果把2道工序合并成一道工序,那么让一个人负责即可,另外1人则完全脱离这条生产线,去支援其他部门或生产线。为了克服作业员出现零头的问题,还可以把几条U形生产线合并成一条生产线,这样一来,就可以根据产量的增减,及时调整人员的投入。

⑤自动化生产线中设备合理布局所带来的少人化改善:生产中所涉及的布局包括整个工厂中车间的布局,车间中生产单元的布局及生产单元中每台设备的布局。这里所说的生产单元中设备的合理布局是指综合考虑工序流程和机器性能,建立灵活的生产现场。材料入口和产品出口在同一个地方,这样一个人既可以管材料又可以管产品,还可以同时操作几台机器,减少了人员投入,达到少人化改善的目的。

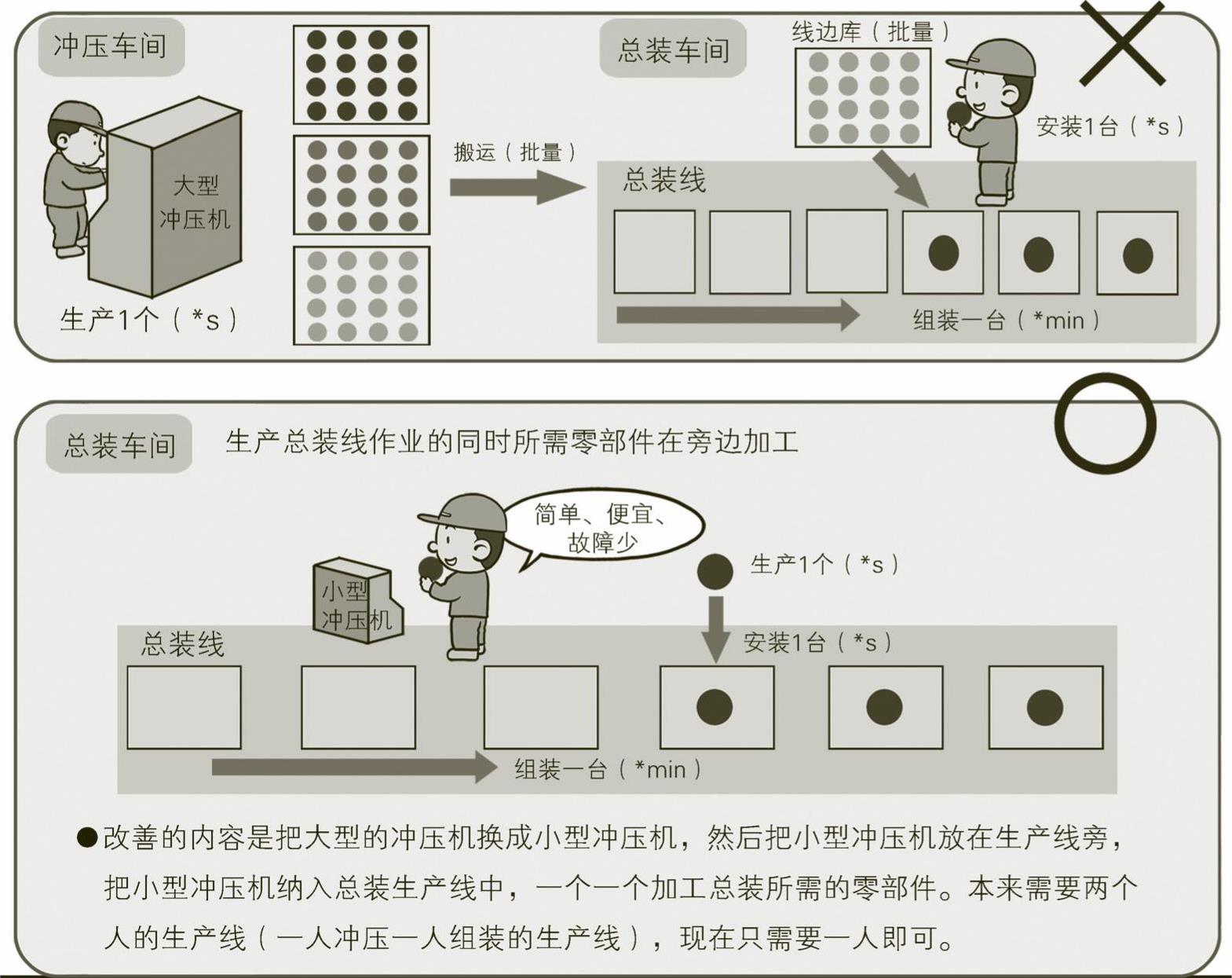

⑥把批量作业合并到流水化作业所带来的少人化改善:在冲压、锻造等粗型材加工的时候,受到能源费用和加工条件的制约,一般都把材料聚集在一起进行批量加工,这样既需要投入更多人力,又会产生大量的零部件库存,如果把零部件加工的机器换成简单、故障少的小型化机器,就可以把粗型材加工工序和总装线进行合并,零部件就放置在总装线的旁边,在总装生产的间隙进行零部件加工作业。1人把加工好的零部件马上组装起来,就不需要1人加工1人组装了,最终减少了1名作业员,而总装线的生产周期也没有增加。