丰田式效率管理着眼点之一:效率改善

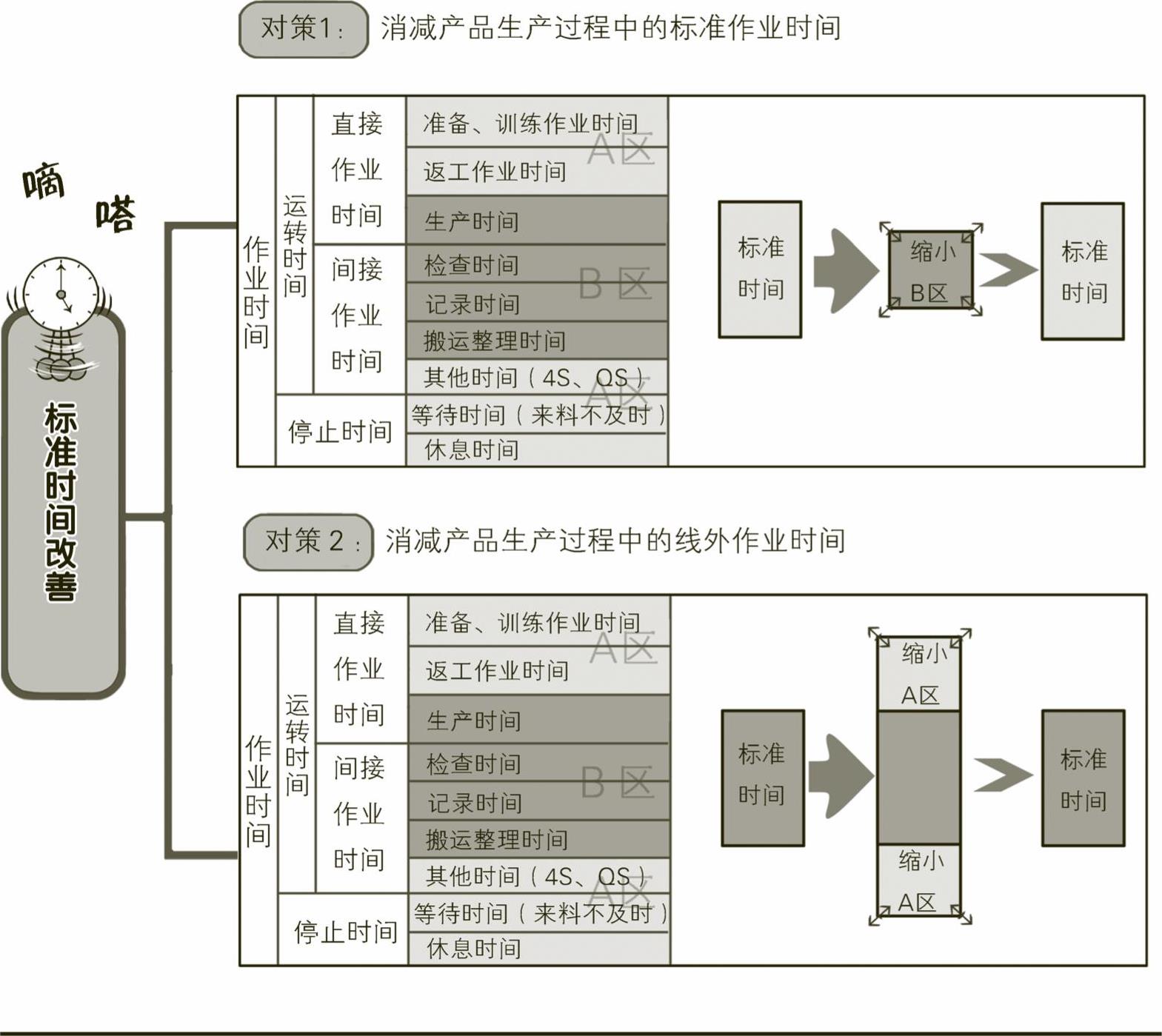

1.标准时间改善

为了降低成本,各个企业都采用了许多行之有效的方法,而对于生产一线来说,首先就是通过降低工时来降低企业的制造成本,扩大企业的利润空间。工时管理的方针就是:

①尽可能削减产品生产过程中的标准作业时间。

②尽可能削减产品生产过程中的线外作业时间。

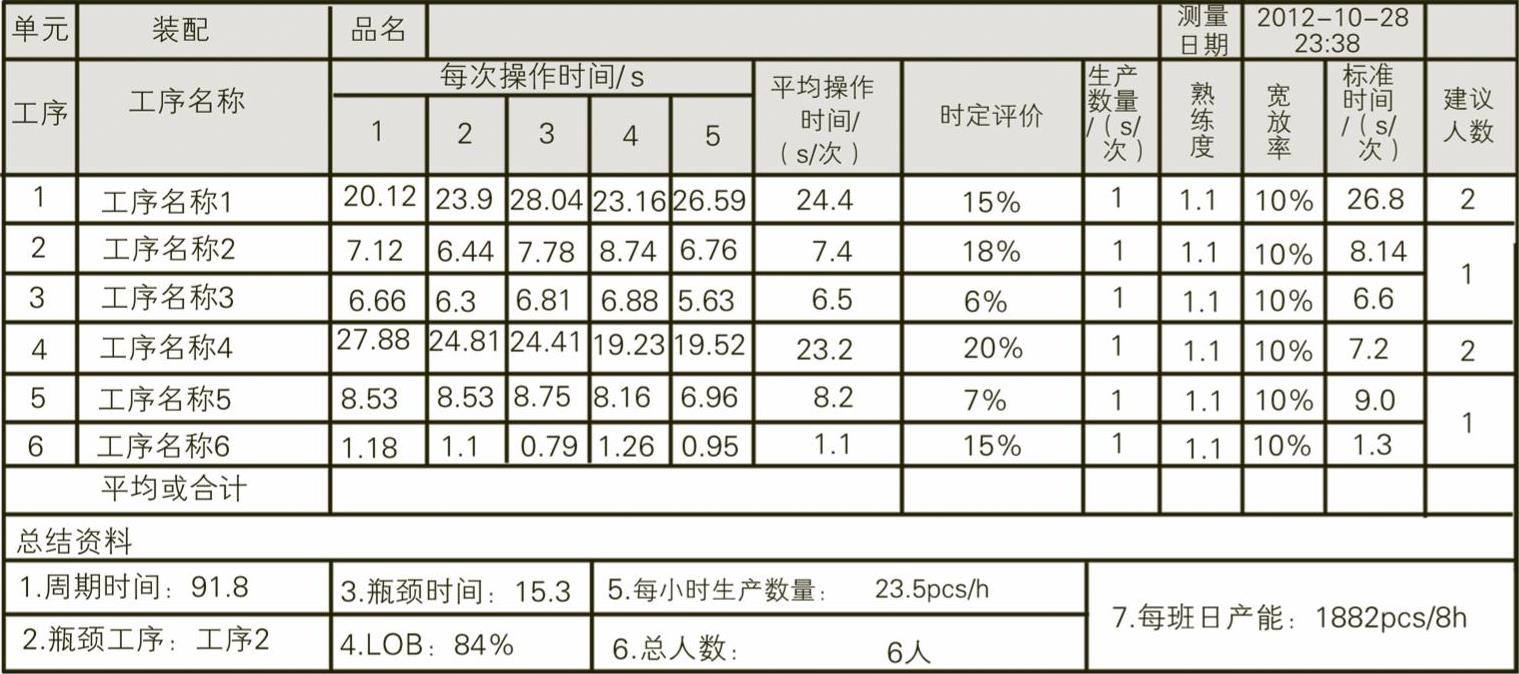

2.统计标准工时

标准工时是指一个熟练工用规定的作业方法以标准速度进行作业时所需的时间。明确标准工时的作用:

①可以预估工厂的负荷产量。

②制定生产计划的基础。

③考虑是否增加设备数量的依据。

④给流水线配置人员数量的依据。

标准工时统计表

明确标准工时的作用

①可以预估工厂的负荷产量。 ③考虑是否增加设备数量的依据。

②制定生产计划的基础。 ④给流水线配置人员数量的依据。3.效率改善的四个方法

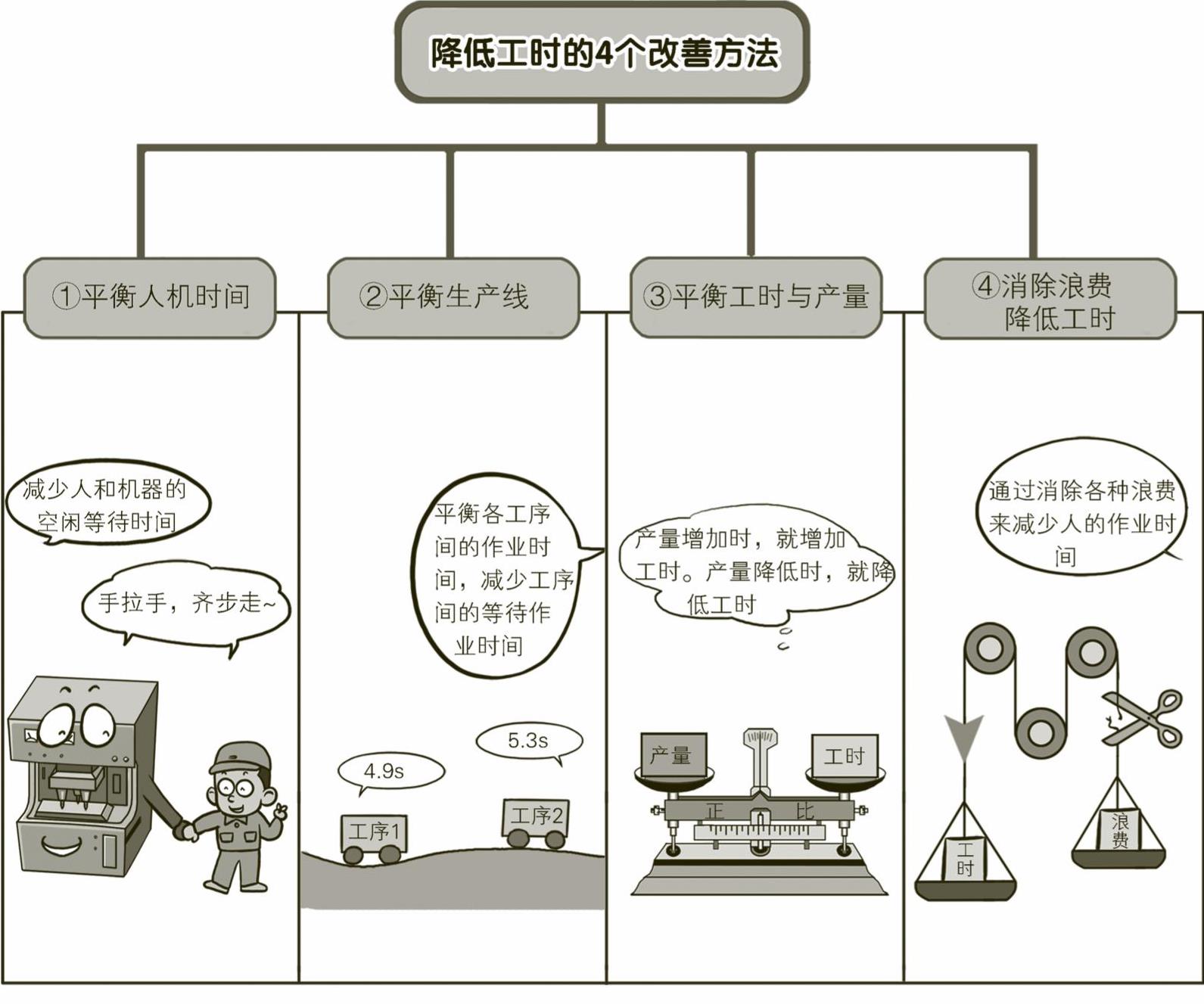

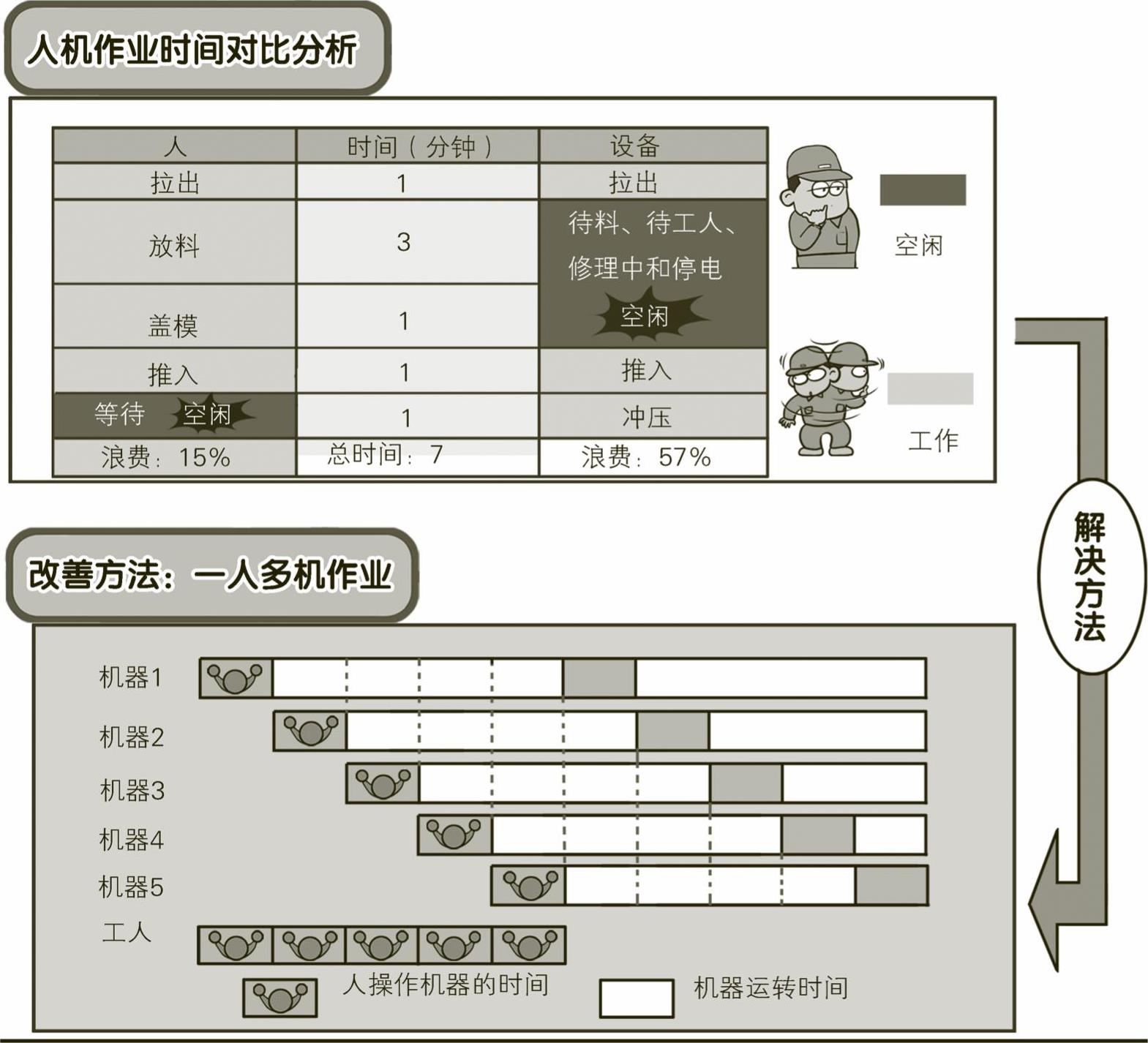

平衡人机作业时间:通过记录作业员和一台机器或多台设备之间的操作关系,发掘人和机器的空闲时间。平衡生产线:平衡各工序间的作业时间,减少工序间的等待作业时间。平衡工时与产量:建立灵活的生产线。所谓灵活的生产线是指固定人员的工作负荷,根据生产的变动,人员可以及时作出调整。消除各种浪费,降低工时。

①平衡人机作业时间:人的空闲时间主要是指机器运转的等待时间和上道工序来料不及时的等待时间。机器空闲主要是指机器的停止时间,包括待料、待工人、修理中和停电等。通过人机作业时间分析,发掘人和机器的空闲之所在,加以改善后,获得最大的机器和人员利用率,降低工时。

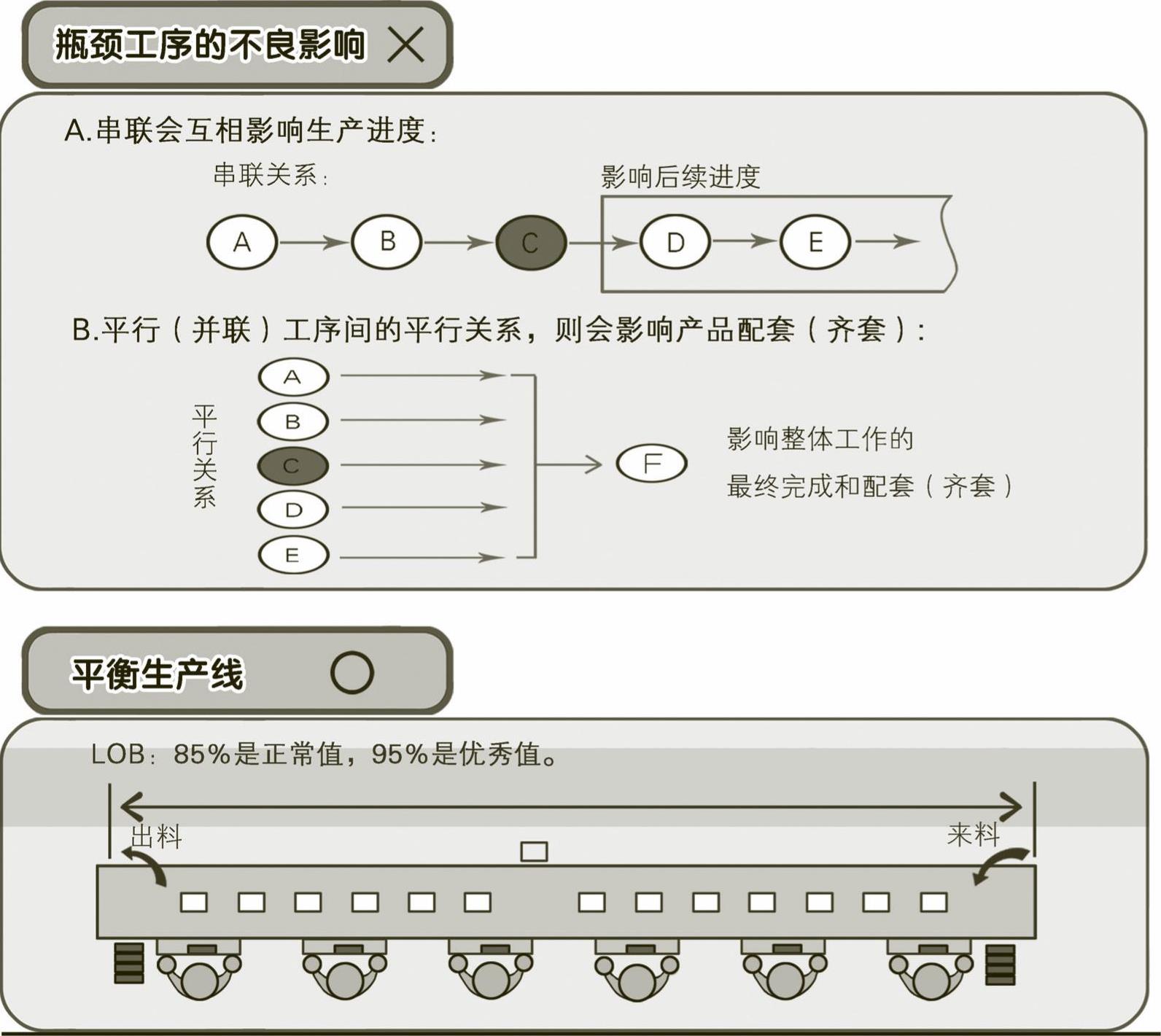

②平衡生产线:平衡生产线是指对生产线的全部工序进行均衡,调整作业负荷和工作方式,使各工序的作业时间尽可能相近。当一个流程中各工序节拍时间不一致时,瓶颈工序以外的其他工序就会产生空闲时间。此时就需要对生产工艺进行平衡。平衡生产线可以消除因工序不平衡而产生的工时浪费,减少工序的在制品,真正实现“一个流”。

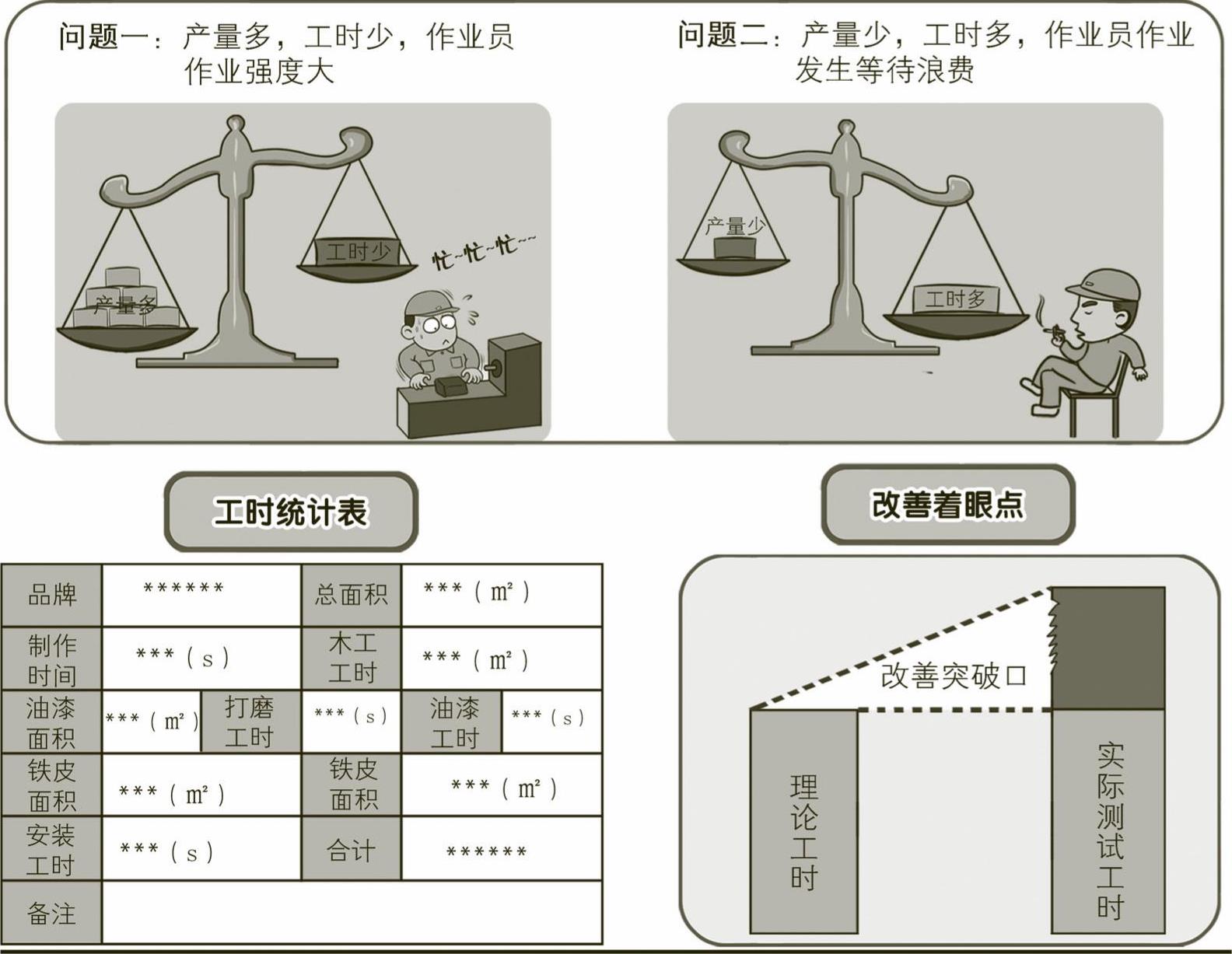

③平衡工时与产量,建立灵活的生产线:根据每个月的生产计划和设备产能,及时增减人员。明确产量和工时之间的比例,产量增加时工时也要相应增加,产量减少时工时也要相应减少,并保证增加或减少的比例一致。如果比例不一致的话,就会造成作业者的作业等待或工作强度过大。产量与工时比例的确定方法:首先,统计出半年的产量和半年的工时,计算出生产每个产品所需的工时。其次,把理论计算出来的工时和实际现场工时相比较,理论工时和实际现场测试工时之间的差异就是改善的突破口。

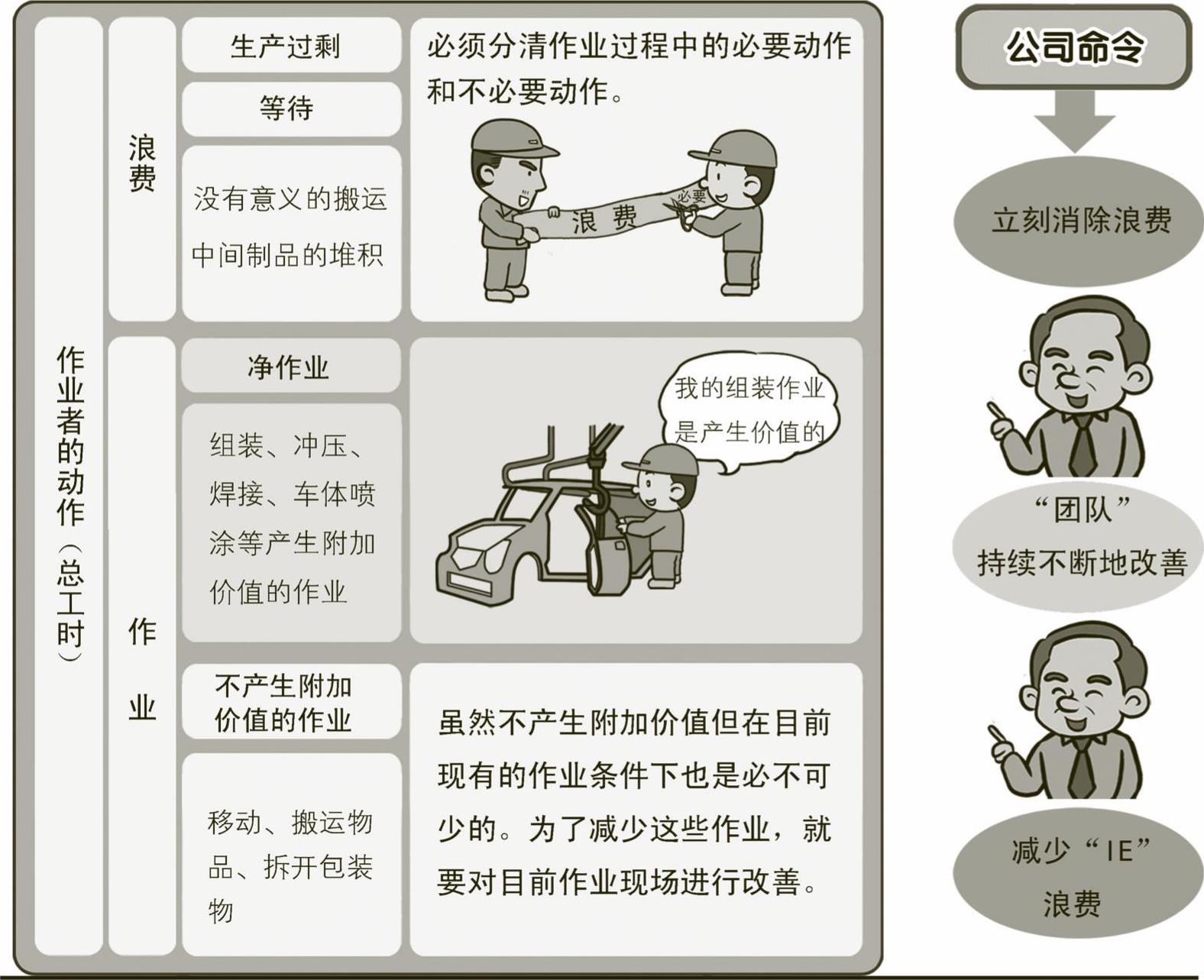

④消除各种浪费,降低工时:降低工时最有效的方法是通过观察人的作业动作,分析作业动作是否真的能够产生附加价值,最后分析的结果是真正产生价值的比例很低。丰田一直对工时进行严密的把控。只有严密的工时把控才能建立起标准作业的基准。对作业者的动作以秒为单位进行分析,制定作业标准,并由管理者们在现场以看板的形式公布,如果没有详细的工时分析,那么改善之路是无法走得远的。