丰田生产方式的导入与完善

1.精益改善面临的八大问题

在进行生产效率改善之前,大多数企业所面临的八大问题分别是:生产周期长、搬运浪费、设备投资大、作业难以标准化、安全隐患、难以制定生产计划、转产换模时间长、品质难以保证。

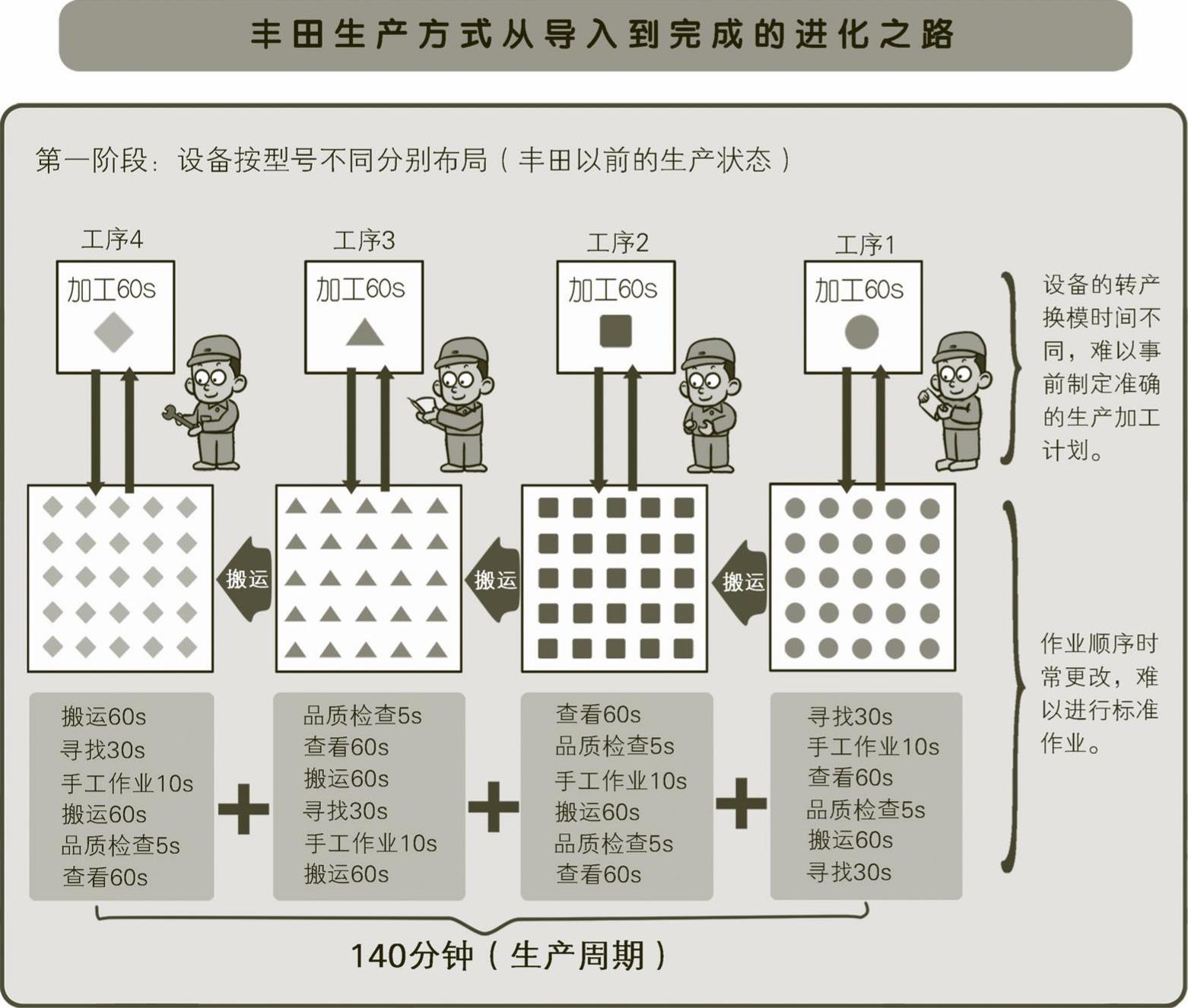

2.丰田生产效率改善的第一阶段

第一阶段:设备按型号不同分别布局的不合理状态。例如,要生产35个产品,共经历4道工序,工序1的设备加工完35个之后转移到工序2进行加工,这样的话加工的产品就是以35为批量向下道工序进行流动。其中,每个设备的转产换模时间不同,难以事前制定准确的生产加工计划。作业顺序混乱,难以进行标准作业。

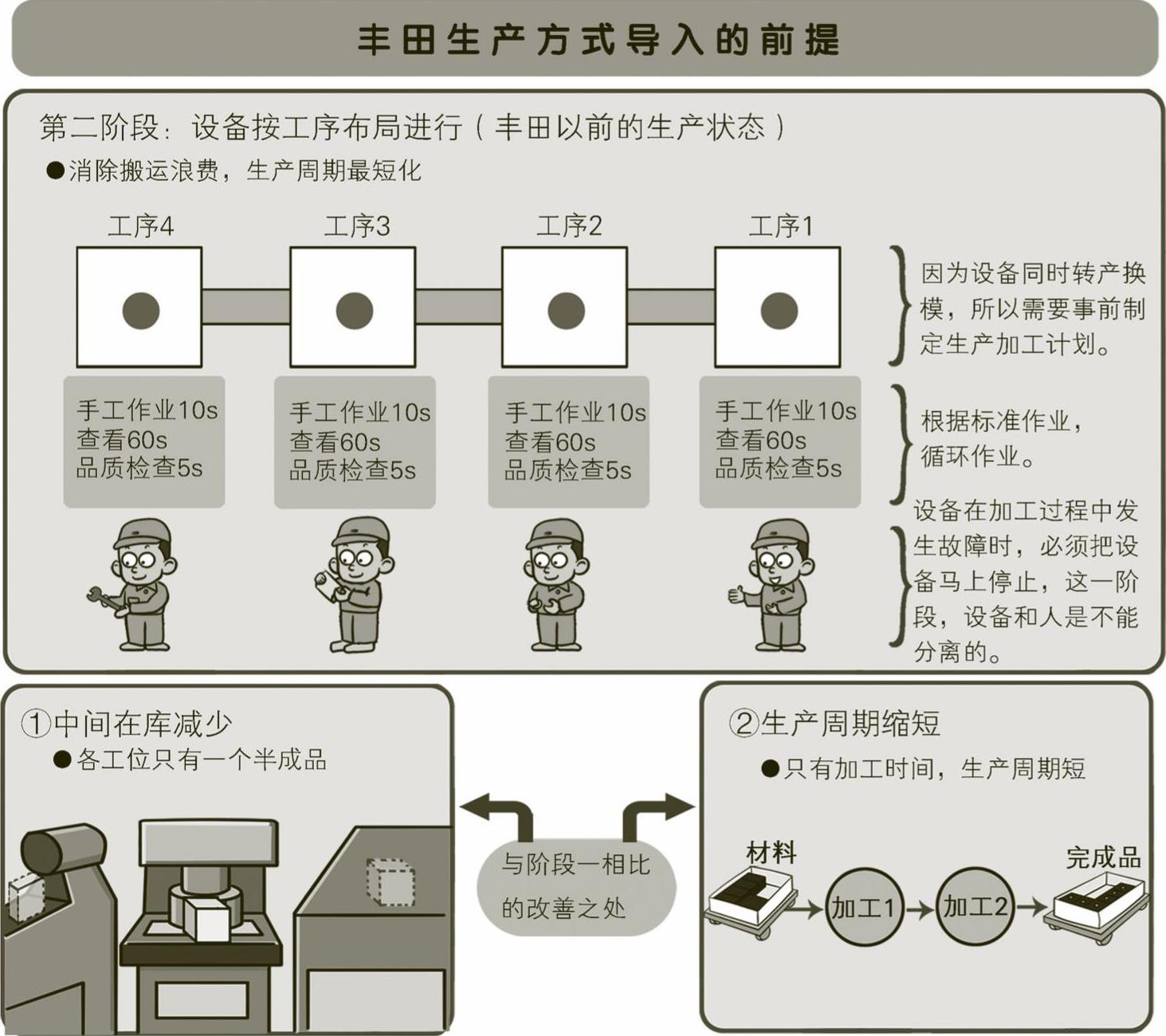

3.丰田生产效率改善的第二阶段

第二阶段:设备按工序进行布局。当人和产品不得不在设备之间作大量的移动时,就会产生大量搬运和库存的浪费,会严重影响生产效率。设备按工序布局与第一阶段的按型号布局相比,已经有很大进步。它实现了四分钟的最短生产周期,也消除了搬运浪费,因为产品是一个一个地从传送带往下道工序流动,但是第二阶段仍然存在不足之处,比如人和机器不能分离,人必须在机器旁边,出现故障时需要人把设备停止。

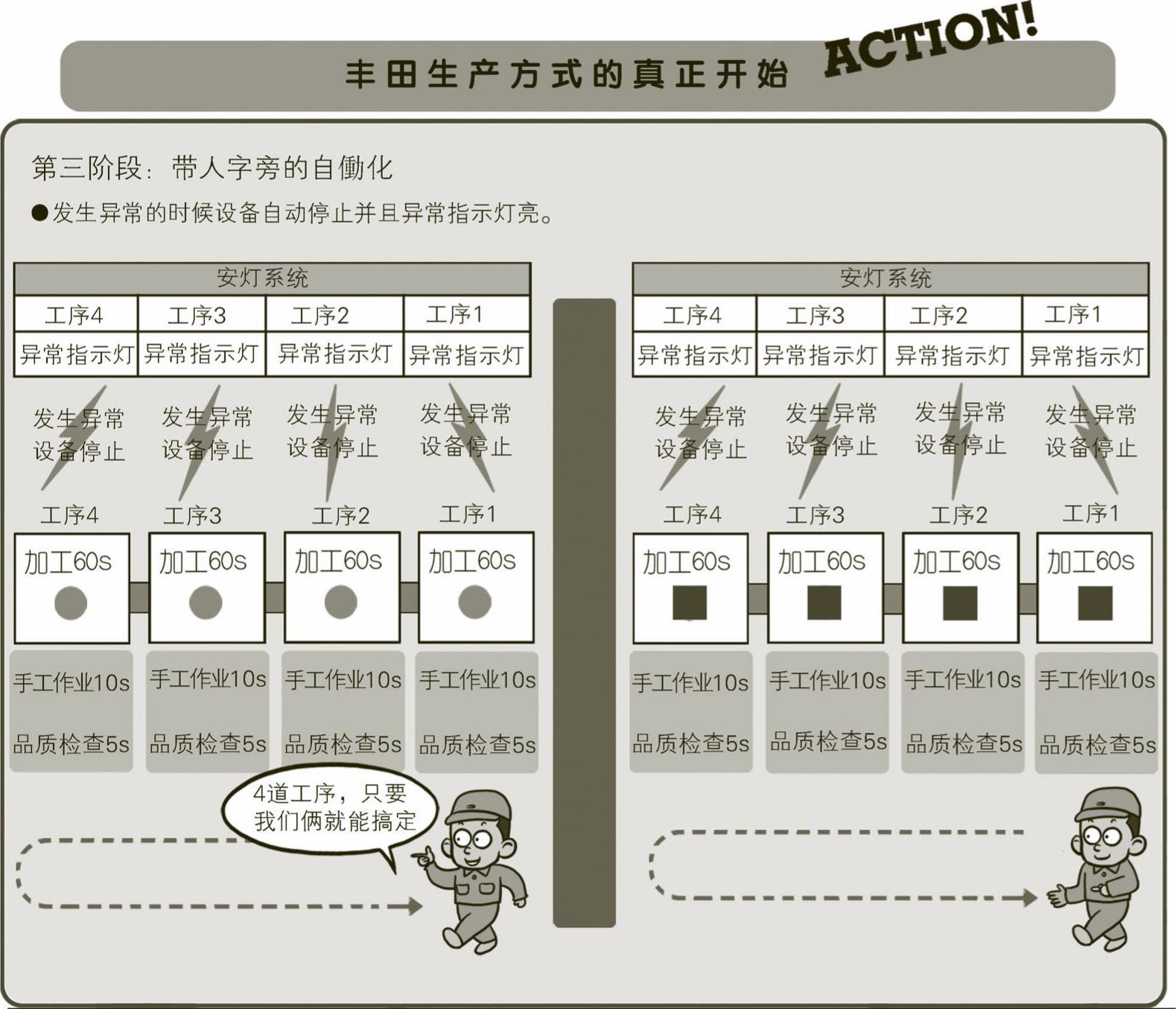

4.丰田生产效率改善的第三阶段

第三阶段:带人字旁的自化。“”音同“动”,是一个日本汉字。“”在丰田TPS的哲学里,解释为把人的智慧赋予机器,或者是具有类似于人的判断能力。

自化是指:让设备具有人的智能,能自动识别错误和缺陷,当出现错误或不良时,设备自动停止作业。人和机器可以分离,从机器旁边解放出来的人员就可以进行其他作业。

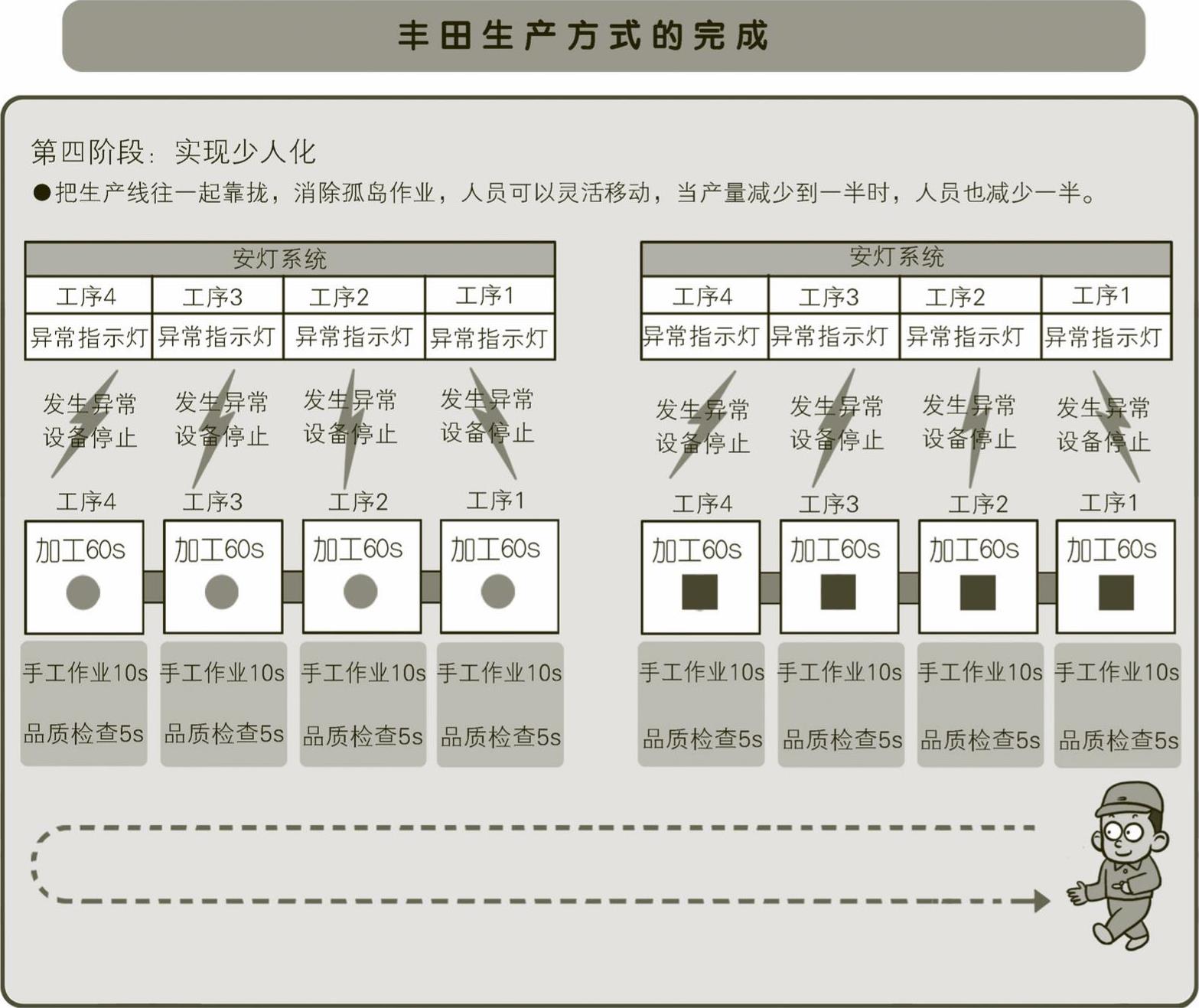

5.丰田生产效率改善的第四阶段

第四阶段:实现少人化。通过设备布局改善和自动化改善之后,进入了丰田生产方式的完成阶段,即少人化阶段。阶段四消除了阶段三中的孤岛作业,一个人可以同时看守几台机器,人可以在现场灵活移动,当产量增加时就增加人员,产量减少时就削减人员,真正实现了少人化柔性生产。

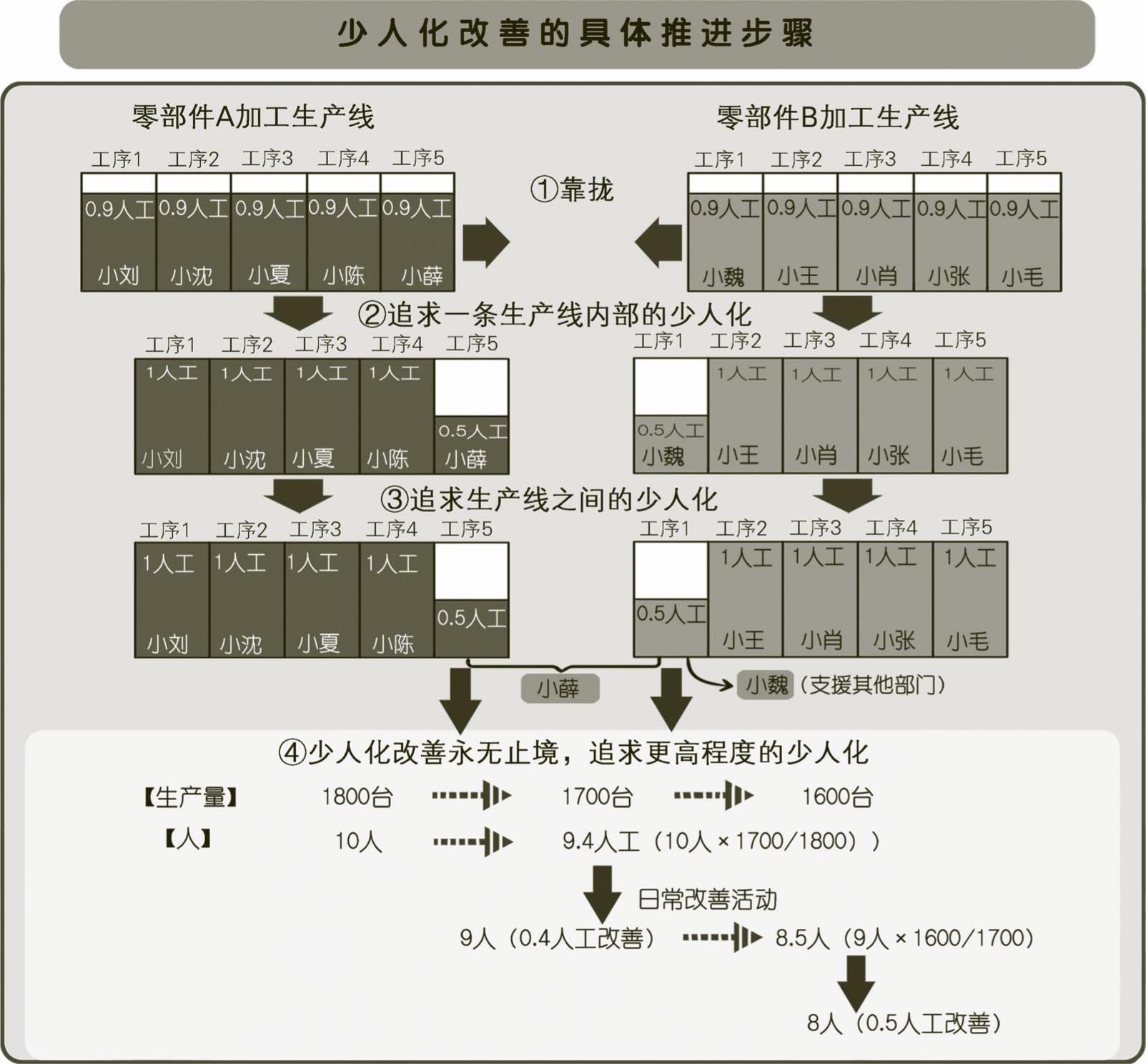

6.少人化改善的具体推进步骤

①让离得远的两条流水线尽量往一起靠拢。

②追求一条生产线内部的少人化。

③追求生产线之间的少人化。

④少人化改善永无止境,追求更高程度的少人化。