3.3.6 广州达泊停车AGV

广州达泊智能科技有限公司(简称“广州达泊”)成立于2018年,开发了多款停车AGV产品,其中最有特色的有三种:一是剪叉车抬板式立体停车AGV,二是剪叉梳齿式立体停车AGV,三是集群搬运式平面停车AGV。下面将分别介绍这三种有特色的停车AGV。

1.剪叉车抬板式立体停车AGV

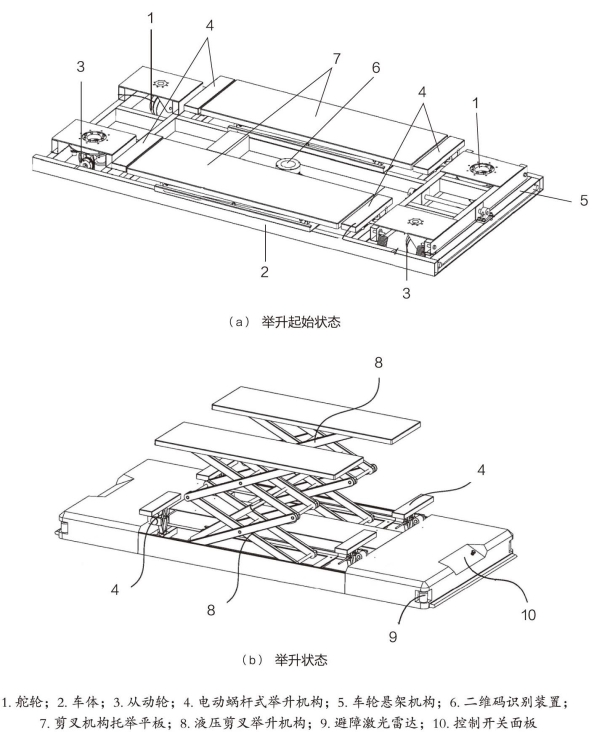

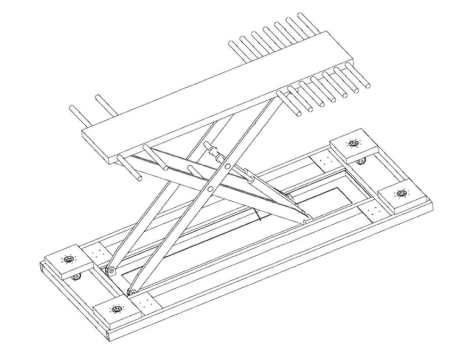

前文介绍的深圳怡丰等公司的产品大多是平面停车AGV,深圳力侍开发的L型“来福”立体停车AGV比较适合侧向立体停车,而广州达泊开发的剪叉车抬板式立体停车AGV比较适合纵向立体停车(目前多数停车场采用的都是纵向停车位的布置方式)。其结构示意图如图3-41所示(专利公开号:CN 110306846 A)。该AGV在工作时需配合车抬板使用,其停车效果如图3-42所示。这一款AGV的工作过程如下:

图3-41 剪叉车抬板式立体停车AGV结构示意图

来源于专利CN 110306846 A。

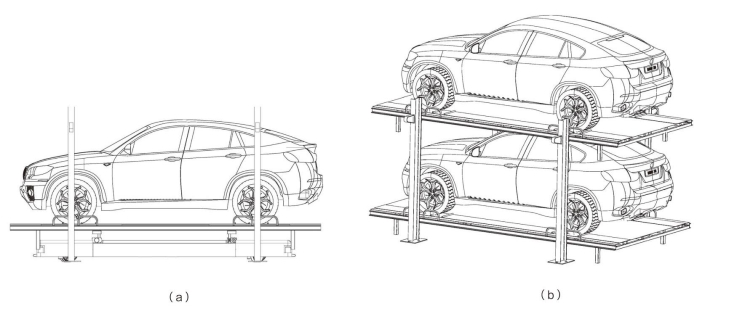

图3-42 剪叉车抬板式立体停车AGV停车后的车辆摆放示意图

来源于CN 110306846 A。

待停车辆一般会沿着停车交换区的过渡斜坡行驶到车抬板上停好,AGV通过自身的定位导航系统(广州达泊用的是二维码定位导航+激光雷达检测障碍物的AGV行驶导航控制办法)行驶到车抬板底下。控制电动蜗杆式举升机构的电机正转,推动举升机构伸出,托起车抬板(连同车辆一起),待车抬板支脚离地之后,就可以进行搬运。进入车位后,如果停在第一层,AGV的剪叉举升机构不工作,AGV控制电动蜗杆式举升机构的电机反转,推动举升机构收缩下降,直至车抬板支脚接触地面,就完成了车辆的停放〔如图3-42(a)所示〕。如果停在第二层车位(注:此时第一层车位空置),AGV将控制液压剪叉举升机构工作,托举车抬板直到高出第二层支架支脚的高度,停车场软件系统控制车位子系统从车位的四个支撑立柱上伸出四个支撑支脚,再控制AGV液压剪叉举升机构缓慢下降,下降过程中,车抬板就被支撑立柱上伸出的四个支撑支脚撑住。一般先停第二层车位,再停第一层车位,两层都停有车辆的状态如图3-42(b)所示。

取车送至取车交换区的过程类似。从第一层取车时,过程与在停车交换区取车动作一样,送到取车交换区放置的过程与放在停车位的过程一样;从第二层车位取车时,AGV先行驶到车位中央,再控制液压剪叉举升机构举升,直至托举起车抬板(连同上面的车辆),停车位子系统收回支撑立柱上的支撑支脚,接着液压剪叉举升机构下降,直至电控蜗杆式举升机构托住车抬板。液压剪叉举升机构继续下降至工作起始位置,进而AGV在托举低位(电控蜗杆式举升机构的举升高度)开始进行车抬板与车辆的搬运,直至车抬板和车辆一起被送到取车交换区。到达取车交换区后,AGV控制电动蜗杆式举升机构的电机反转,推动举升机构收缩下降,直至车抬板支脚接触地面,就完成了车辆的停放。

如果使用车抬板结合立体停车AGV来实现两层的车辆停放,车抬板就不能放置在车位上,这样就必须添加一套甚至多套车抬板垒放设备,以便AGV将空闲的车抬板送到设备垒放,也便于AGV去车抬板垒放设备取车抬板放置到停车交换区车辆停放点。图3-31展示了车抬板垒放设备结构原理。

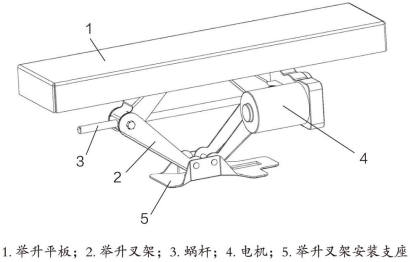

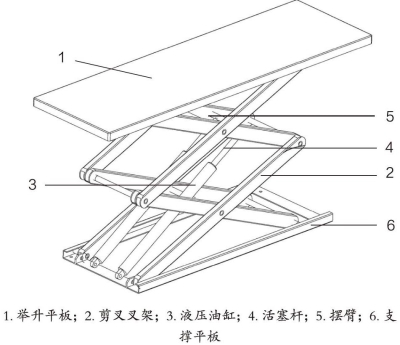

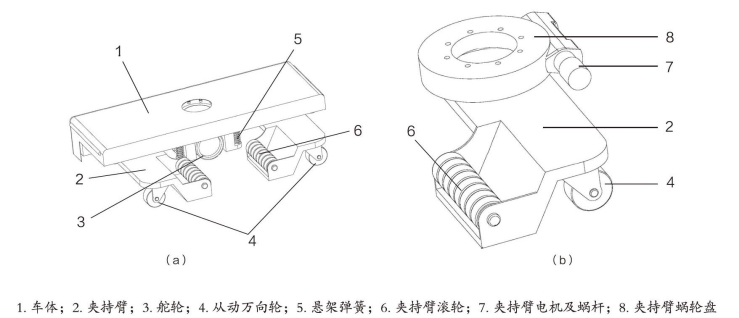

从上面的工作过程介绍中可以看出,这种结构的AGV中两种不同的举升机构作用很大,下面将简单介绍一下这两种举升机构:电动蜗杆举升机构、液压剪叉举升机构。其结构示意图分别如图3-43、图3-44所示。

电动蜗杆举升机构类似于汽车上配用的千斤顶,工作时电机通电旋转,带动蜗杆转动,蜗杆类似于丝杠,在旋转中,致使举升叉架两旋转轴之间的距离缩短,则举升平板的高度上升,如果电机反转,蜗杆旋转致使举升叉架两旋转轴之间的距离伸长,则举升平板的高度下降。

图3-43 电动蜗杆举升机构

来源于专利CN 110306846 A。

图3-44 液压剪叉举升机构

来源于专利CN 110306846 A。

液压剪叉举升机构应用非常广泛。AGV中使用的液压剪叉机构为了减小其起始工作时的高度,举升油缸活塞杆的端部铰接一摆臂,摆臂的旋转轴固定在剪叉叉架上。举升平板处在低位时,由于液压油缸处在接近水平位置,能产生的向上的举升力很小。这时候油缸受油压后将推动活塞杆带动摆臂旋转,摆臂转动顶起举升平板。摆臂的转角增大,举升平板的高度增加,此时油缸的倾角也增大了;当平板高度达到一定数值时,这时油缸的倾角就增大到可以让活塞杆产生足够的向上的举升力的程度,此时摆臂受结构限位不再转动,活塞杆将拉着摆臂带动剪叉叉架向上运动,就实现了液压剪叉机构的托举功能。下降过程中,油缸里的油压缓慢下降,举升平板在自重和负载(大于活塞杆的推力)的作用下下降,直至举升平板受结构支撑力停放在举升的起始位置。(https://www.daowen.com)

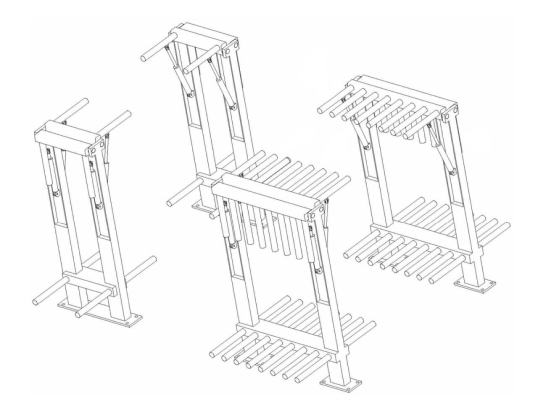

2.剪叉梳齿式立体停车AGV

由于剪叉车抬板式立体停车AGV需要与车抬板配合使用,需要大量的车抬板和多套车抬板垒放系统,广州达泊还基于剪叉举升机构的设计思路,开发了剪叉梳齿式立体停车AGV(专利公开号:CN 209723756 U)。其结构如图3-45所示,其配合使用的停车位子系统如图3-46所示。

从结构上看,两种AGV的最大差异主要体现在举升平板上。剪叉车抬板式立体停车AGV的举升平板就是剪叉举升机构的举升平板和蜗杆举升机构的举升平板,而剪叉梳齿式立体停车AGV的举升平板在剪叉举升机构举升平板的两侧设计有梳齿架,这样就可以用梳齿架来实现车辆的承载体交换,跟前文介绍的深圳怡丰梳齿式平面停车AGV的梳齿机构的功能一样(梳齿交换技术也广泛应用在机械式立体车库中,相关的原理介绍可以参考相关资料)。这种,使用了梳齿机构的停车AGV不再需要车抬板来实现车辆托举。

图3-45 剪叉梳齿式立体停车AGV结构示意图

来源于专利CN 209723756 U。

图3-46 梳齿式立体停车车位子系统结构示意图

来源于专利CN 209723756 U。

其停车位子系统的第二层支架设计成了可折叠式,这是避免从第二层车位取放车辆过程中,第二层车位的梳齿架与车辆在举升平台上升或者下降的过程发生干涉。第二层折叠支架的折叠举升动力源一般采用的是液压顶杆,也可以换用气动顶杆。

3.集群搬运式平面停车AGV

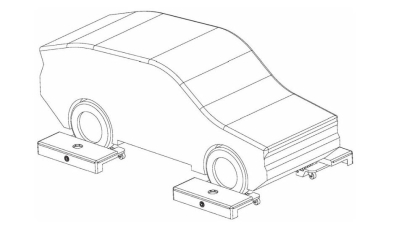

这种集群搬运式平面停车AGV需要四台同时工作,才可以实现车辆的夹持搬运工作,其结构示意图如图3-47所示。

作为一个独立的AGV行驶时,夹持臂处在收拢位置,此时夹持臂滚轮收拢在车体内侧外缘下面,两个从动万向轮和舵轮一起构成了三点支撑,AGV可以在舵轮的驱动下正常地行驶转向。工作时,四台AGV作为一个集群,分别从一个轮胎的外侧贴近轮胎(车体内侧贴近轮胎外侧),此时舵轮中心线与轮胎中心线在水平面上的投影位置几近重合。确定了位置之后,夹持臂电机通电转动,带动蜗杆驱动夹持臂蜗轮盘,夹持臂蜗轮盘旋转贴近轮胎两侧,夹持臂持续在蜗杆的驱动下旋转压向轮胎。夹持臂滚轮在轮胎的反作用力开始旋转,由于滚轮与轮胎之间有摩擦力,摩擦力拖动轮胎向上运动,直到夹持臂处在图3-47(a)位置,此时两个夹持臂之间的间距小于轮胎在同高度下的宽度,这样轮胎便相对夹持臂滚动到夹持臂的滚轮之上,轮胎就离开了地面,被AGV夹持托举住了。每一台AGV负责一个轮胎,四台AGV同步夹持托举了四个轮胎,这样车辆就被稳定地夹持托举起来(状态如图3-48所示),这样四台AGV作为一个集群就可以开始车辆的搬运工作了。

图3-47 集群搬运式平面停车AGV及其夹持臂结构示意图

来源于专利CN 209293528 U。

这种结构的AGV小巧灵活,结构简单,成本较低,也便于存放管理(存放空间小)。但从工作过程分析看,由于需要四台AGV才能完成车辆的夹持搬运工作,且在夹持过程中,四台AGV的工作同步性要求很高(否则就不能平稳地将车辆夹持托举),控制四台AGV同步工作的软件开发难度很大。而且在正常情况下,每个车轮的负载是不一样的,在轮胎被同步夹持托举时,夹持力也就不一致,要想平稳地将四个轮胎同步夹持托举,则每一台AGV的夹持臂电机的控制参数将各不相同,这就对AGV的控制软件开发提出了更高的要求。因此,虽然这种结构的AGV优点很突出,但应用起来难度也很高,目前还没有实际应用案例。

图3-48 集群搬运式平面停车AGV集群夹持工作状态示意图

来源于专利CN 209293528 U。