4.2 基于表面陷阱结构的抑制技术研究

微波部件表面形貌对二次电子发射特性和微放电阈值有极大的影响,采用人工调控表面形貌与陷阱结构是实现二次电子发射抑制和微放电阈值提升的重要方法。表面形貌直接影响电子的入射角度,在不同的入射角度下,电子入射深度与内二次电子产生的深度均发生改变。对于金属微波部件,相较于材料整体,原子核与内层电子构成的原子实体积极小,价电子形成电子云被全体原子实共有,可做如下近似:材料内部电子运动距离的大小和内二次电子产生概率与电子入射角度无关。电子垂直表面入射,对于光滑表面,入射电子在材料内部的入射深度可近似为其运动路径,内二次电子产生的深度大、距离表面远,逸出表面成为真二次电子的概率小;对于粗糙表面或者陷阱结构表面,每个电子入射的角度均发生改变,不再是垂直入射,入射电子在材料内部的入射深度可近似为其运动路径的余弦值,内二次电子产生的深度近似为垂直入射状态下的余弦值、距离表面近,逸出表面成为真二次电子的概率增大,因此凸起(或凹陷)结构的边缘极易形成放电的敏感微区,不利于表面SEY的降低。

表面陷阱结构的孔隙率和深宽比是影响二次电子发射的关键因素,陷阱结构SEY解析模型研究发现:当陷阱结构深宽比极小时,陷阱结构侧壁面积小,遮挡效应很弱,入射到侧壁的电子数极少,因而其产生的有效二次电子也极少,对SEY的影响极小;随着深宽比逐渐增加,入射到侧壁的电子数目增加,相较于入射到平面,入射到侧壁产生的二次电子数目增多,此时陷阱结构增大SEY;之后,随着深宽比的继续增加,陷阱结构内一部分入射的电子及其激发的出射电子由于多次碰撞而被材料吸收,无法逸出表面,因此SEY减小。陷阱结构对SEY的改变是这两方面同时存在、相互竞争的结果。表面陷阱结构在总表面所占的比例称为孔隙率,陷阱孔隙内具有电子碰撞吸收效果。对于极低的孔隙率的表面,绝大部分电子入射到平滑表面,无法对电子产生有效的碰撞吸收,二次电子发射抑制效果弱;随着孔隙率的增大,入射到陷阱结构中的电子及其激发的出射电子被碰撞吸收,SEY减小;当陷阱结构面积占比过大时,随着陷阱结构面积继续增大,SEY将增大。

实现二次电子碰撞吸收的部分是陷阱结构内部面积,与之相反的是,侧壁会增大二次电子出射的概率。在同等陷阱结构深宽比和面积的情况下,侧壁面积越小,SEY抑制的幅度将越高。对于表面陷阱结构,固定陷阱结构面积,其周长越小则侧壁面积越小,其周长越大则侧壁面积越大。由几何分析可知,同等面积下,边越多则周长越小。圆形可视为无限多边的等边多边形,其周长最小;等边三角形边数最少,其周长最大。相同面积下,假定圆形周长为1,则正方形周长约为1.12,三角形周长约为1.38,如图4-2所示。因此,在同等情况下,圆形陷阱结构是实现更大幅度二次电子发射抑制的优选结构。同时,为了实现较好的二次电子发射抑制效果,必须设计和人工制备具有一定孔隙率和深宽比的陷阱结构。

图4-2 相同面积下,不同陷阱结构的周长

(a)周长为1;(b)周长为1.38;(c)周长为1.12

Kawata等[3-4]采用蒙特卡洛方法研究了金属铍表面波纹状粗糙结构和碗状陷阱结构粗糙度对入射能量1 keV以下二次电子发射特性的影响规律。仿真结果显示,深宽比对SEY有很大的影响,当深宽比较小时,随着碗状结构的深宽比增加,SEY大于平滑表面的SEY;当深宽比较大时,随着碗状结构的深宽比增加,SEY得到有效抑制。前一阶段是由于同等能量的电子不能从平面逸出成为真二次电子,但是对于入射电子而言,陷阱结构的斜面增大了其出射概率,总的二次电子能谱中增加了低能量的二次电子比例。后一阶段是由于碗状陷阱内电子多次碰撞散射,最终无法逸出表面成为二次电子。

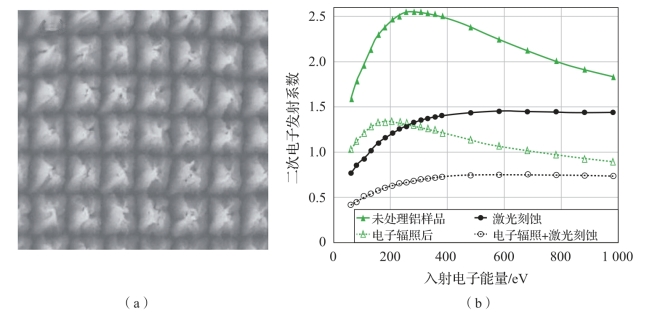

Valizadeh等[5]报道了一种不锈钢、铝等表面通过激光刻蚀加工高度规则的表面形貌,如图4-3所示。激光刻蚀后,铜、铝和不锈钢的SEY最大值分别由初始状态下的1.90、2.55和2.25降低到1.12、1.45和1.12,实现了较大幅度的二次电子发射抑制效果。

图4-3 激光刻蚀加工规则表面及一定剂量电子辐照前后铝表面SEY随入射电子能量变化关系[5](附彩图)

(a)激光刻蚀后金属表面形貌图像;(b)刻蚀和辐照前后金属铝表面SEY随入射电子能量变化关系

国内研究人员为了更准确地获得材料的二次电子发射特性规律,建立了多代二次电子研究模型,仿真计算初级电子与次级电子的轨迹及与材料的相互作用,迭代获得多次碰撞作用下产生的多级电子,以提高粗糙表面二次电子发射特性规律与发射系数分析精度[6]。

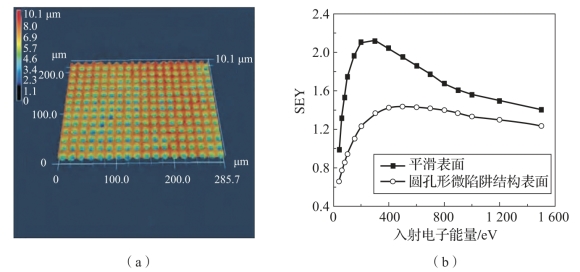

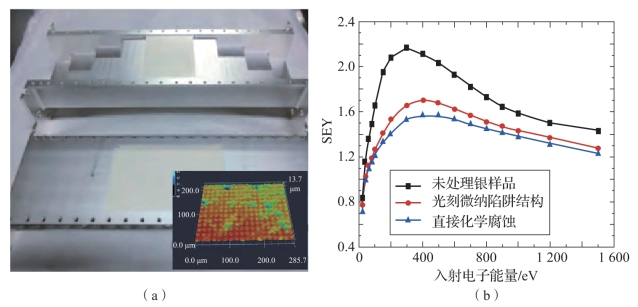

通过唯象概率模型对多种不同形状的陷阱结构(如三角形沟槽、矩形沟槽、方孔及圆孔等)二次电子运动轨迹开展模拟研究,采用统计分析的方法,从理论上获得了陷阱结构的形状及特征尺寸等对金属SEY的影响规律。其计算结果显示:陷阱结构的深宽比、孔隙率越大,SEY抑制幅度越大;方孔形和圆孔形微陷阱结构的SEY抑制幅度大于三角形陷阱结构和矩形陷阱结构。进一步地,采用光刻辅助化学腐蚀法和化学腐蚀的办法实现了金属银、铝等结构表面的随机微纳陷阱结构制备,如图4-4、图4-5所示[7-8]。相关研究结果显示,陷阱结构大约实现30%的二次电子发射抑制效果。(https://www.daowen.com)

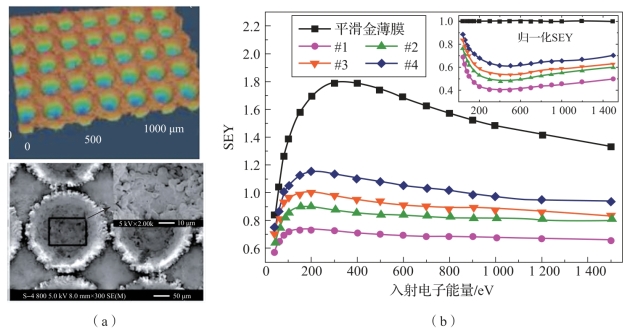

图4-4 光刻辅助的化学腐蚀圆形陷阱结构SEY抑制研究[7](附彩图)

(a)圆形陷阱结构的激光显微镜图像;(b)圆形陷阱结构制备前后表面SEY随入射电子能量变化关系

图4-5 微波部件微纳陷阱结构表面SEY抑制研究[8](附彩图)

(a)微波部件图像与陷阱结构形貌;(b)处理前后表面SEY随入射电子能量变化关系

针对微波部件大面积陷阱结构制造的问题,王丹等[9]采用激光刻蚀技术在镀金铝合金表面制备了特定形貌的几十微米大尺度微孔及刻蚀后获得的二级微纳结构。其研究结果表明,激光刻蚀获得的复合微孔阵列结构能够大幅抑制铝合金镀金表面SEY,且抑制幅度与其孔隙率及深宽比呈正相关,如图4-6所示。受激光刻蚀工艺的限制,在刻蚀过程中同时获得两个不同尺度下的微纳结构,研究中无法单独针对其中的一项做出精确研究,因此无法获得每个单独的结构对SEY抑制的特性与规律。

图4-6 激光刻蚀微纳陷阱结构SEY抑制研究[9](附彩图)

(a)激光刻蚀陷阱结构形貌;(b)表面SEY随入射电子能量变化关系

基于微纳陷阱结构的二次电子发射抑制相关研究大多是在微波部件基材表面开展的,为了降低表面处理成本和实现大面积表面处理的需求,刻蚀技术多采用化学腐蚀、传统精度的激光刻蚀等非精细化表面处理技术,在实现二次电子发射抑制的同时不可避免地引入多项不可控因素,如金属微波部件表面的粗糙度为几十纳米、几百纳米甚至微米,且粗糙度随机不可控,溶液化学刻蚀在制备陷阱结构的过程中可控性差,易造成氧化等劣化微波部件性能的结果,这为实验上精确研究微纳陷阱结构对二次电子发射的抑制效果带来了极大的挑战,增加了很多难以排除的干扰因素。

已有的部分研究结果[6-7]指出,粗糙表面能够有效抑制二次电子发射,进而提高微放电效应阈值。为了更精确地分析表面粗糙度和陷阱结构对二次电子发射特性的影响规律,实现精确可控的微放电阈值提升技术,研究中分别采用氩离子刻蚀制备非规则陷阱结构作为比照,采用紫外曝光+反应离子干法刻蚀技术以及电子束曝光+反应离子干法刻蚀技术制备规则陷阱结构,发展基于可控规则陷阱结构的二次电子发射抑制技术。

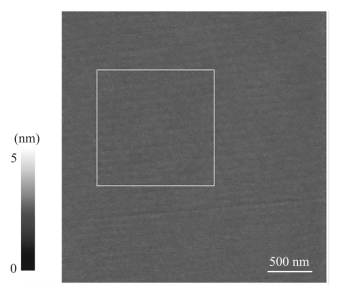

为了保证研究对象的可控性与均匀性,研究中选用高平整度单面抛光重掺杂硅和高定向热解石墨作为研究对象,相较于传统微波部件表面几十纳米、几百纳米的粗糙度,硅基片和高定向热解石墨的表面平整度极高,采用原子力显微镜研究结果显示其区域平均粗糙度约为0.077 nm,如图4-7所示,远小于微波部件表面的粗糙度,同时小于电子的平均自由程,因此能够更加准确地研究随机粗糙度对二次电子发射特性的影响。

图4-7 硅表面原子力显微镜图像和局域粗糙度分析

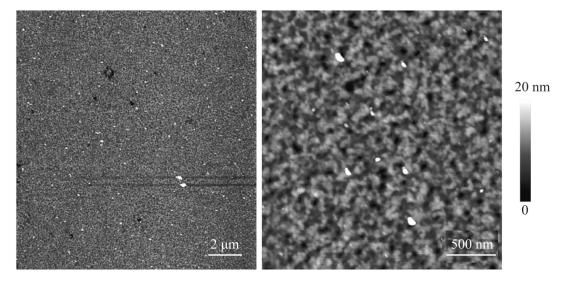

目前,人们发展了多种大面积人工制备随机陷阱结构技术,常见的有化学方法(如化学腐蚀)、物理方法(如惰性离子刻蚀),以及物理、化学过程兼具的反应活性离子刻蚀。研究中选用无氧化层的硅基片,采用浓度为5%的氢氧化钾(KOH)溶液为腐蚀液,在50℃下将氧化硅/硅基片置于溶液中20~40 s,然后迅速用去离子水多次清洗基片,去除KOH残余。硅基片在KOH溶液中浸润后,表层的硅被KOH溶液腐蚀。在不同的温度下,腐蚀速率不同,室温逐渐升高导致腐蚀速率增加,故更易获得较大的氧化硅表面粗糙度。由于KOH溶液与氧化硅和硅均可发生化学反应,且与氧化硅的反应速度更快,因此可认为在腐蚀前后硅片表面均无氧化层,从而排除氧化过程对研究准确性的干扰。因此,刻蚀前后硅表面的最大变化主要是由高度平滑的初始状态变成了粗糙度较大的表面,如图4-8所示。测试实验发现,局域粗糙度由大约0.1 nm变成0.8~2.0 nm,通过实验能直接分析随机粗糙度对二次电子发射特性的影响。

重掺杂硅具有良好的导电特性,且无氧化层,能够避免发生电荷的集聚效应,因此其二次电子发射特性测试方法与常规金属二次电子发射特性测试方法一致。对于重掺杂硅表面的二次电子发射特性,通过实验比较了电流法与收集极法两种不同的测试方法。其中,收集极法的优势是可以更全面地收集所有二次电子,测试精度更高;电流法的优势是测试效率更高。通过大量对比发现,与收集极法相比,采用电流法获得的SEY的偏差在5%以内,甚至可达到2%。因此,对SEY与特性的研究中主要选择效率更高的电流法。

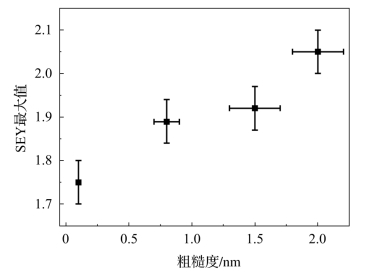

图4-8 氢氧化钾溶液化学腐蚀后的硅表面形貌

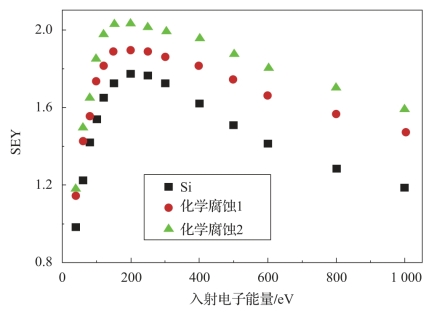

对于高平整度的硅基片,实验测试获得其SEY最大值为1.75±0.05,对应的入射电子能量约为200 eV,随着入射能量的变化,SEY曲线光滑,重复多次测试或者长时间电子辐照下,测试结果稳定。同样的环境下,实验测试不同腐蚀条件下的SEY,结果显示SEY均呈现不同程度的增大,且随着粗糙度的增加,SEY呈正相关性增大,如图4-9、图4-10所示。这是因为,化学腐蚀获得的随机粗糙硅表面陷阱结构深宽比小,电子入射到粗糙表面后,微纳结构形貌的存在使得电子入射角度由垂直入射变成有一定倾角的入射,内二次电子更容易从材料表面逃逸,增大了此部分二次电子出射的概率,而较小的深度无法较大限度地实现陷阱结构内的电子多次散射吸收。增大二次电子发射的效应大于抑制的效应,因此深宽比小的随机陷阱结构会增大SEY。

图4-9 化学腐蚀前后硅片表面SEY(附彩图)

图4-10 不同随机粗糙度硅表面SEY最大值

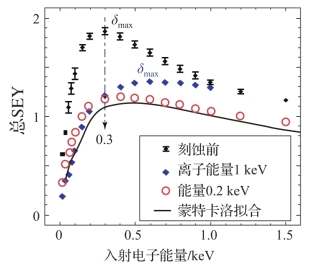

微波部件典型金属材料表面容易吸附一层极薄的物理吸附层及化学氧化层,具有一定能量的离子轰击能够去除表面吸附层和氧化层[10-11]。针对金和铜等金属材料,先前研究人员采用不同的氩离子能量和清洗时间,模拟和测试了氩离子轰击前后表面的二次电子发射特性,如图4-11所示。研究发现,金属表面在keV能量的离子轰击下,SEY明显降低。keV能量的离子在去除物理吸附、沾污和氧化层的同时,也可能在表面引入纳米级的陷阱结构。金属表面极大的粗糙度使得观察离子轰击下的纳米孔极其困难。为了更精确地分析纳米孔结构对SEY的影响,研究中选用高定向热解石墨。其一,石墨具有极高的平整度,能够借助原子力显微镜、扫描电子显微镜等表征系统直接观察其表面变化;其二,石墨具有极高的化学和热学稳定性,不会因离子轰击的过程发生氧化;其三,石墨本身SEY较小,总发射系数仅为1.3左右,大幅小于微波部件典型金属和介质材料的发射系数。

图4-11 基于氩离子轰击的二次电子发射特性研究(附彩图)

为了更精确地研究规则陷阱结构对二次电子发射抑制的影响,采用光学曝光和反应离子干法刻蚀技术制备规则陷阱结构。

光学曝光技术最初主要用于集成电路的微纳加工,直到现在,光学曝光仍然是大规模集成电路生产的重要技术手段。光学曝光与照相的原理大致相似,不同的是照相中使用照相底片和感光层,光学曝光中使用硅片和光刻胶。光学曝光中有一个关键环节——掩模的设计与加工。掩模上有透光部分和不透光部分。光学曝光的过程就是图形转移的过程,即通过曝光将掩模上的图形转移到硅片和光刻胶上。把设计的掩模图形制作到硅片上需要经过一整套复杂的涂胶、曝光、显影刻蚀等工艺过程。

科学研究中常用的光学曝光是紫外曝光。紫外曝光有一个极重要的参数——分辨率,它受限于溶胀、邻近效应、光刻胶厚度等因素。在显影过程中,随着显影液溶剂渗入光刻胶,其体积膨胀,光刻胶上图形的特征尺寸就会发生改变。大多数负性胶都有这种膨胀现象。如果特征尺寸小于3 μm,就会导致特征尺寸与指定尺寸相比有很大改变。因此,负性胶不适于这种特征尺寸。正性胶(低分子量)不发生这种膨胀,这是因为正性胶和负性胶显影中的溶解机制不同。正性胶和负性胶的分辨率都受邻近效应的影响。紫外曝光的具体过程大致可分为10个步骤:①硅片表面处理;②涂胶;③前烘;④曝光;⑤显影;⑥去残胶;⑦后烘;⑧图形转移;⑨去胶;⑩去残胶。

反应离子刻蚀(reactive ion etching,RIE)是一种集物理刻蚀与化学刻蚀于一体的干法刻蚀,是一种有效的图形转移手段。反应离子刻蚀系统的工作原理:当开启射频电源,气体稳定起辉后,由于电子的质量小、运动速度快,一部分电子被接地的仪器外壳导走,剩余正电离子处在腔体中,很快在腔体中形成一个自建电场;电离后的离子在电场的作用下被加速,具有一定能量的离子运动到样品上,对样品进行刻蚀。

反应离子刻蚀过程包括物理反应过程和化学反应过程。物理反应一般指物理轰击的效果;化学反应指电离离子(或活性基团)与刻蚀材料化学反应,生成挥发性物质。根据所需刻蚀的材料和光刻胶的刻蚀比,选用不同的气源。刻蚀氧化硅和硅时,一般选择三氟甲烷和四氯化碳。反应离子刻蚀的优势是刻蚀速度快、刻蚀比高,而且作为干法刻蚀的一种,其刻蚀过程对样品污染小。

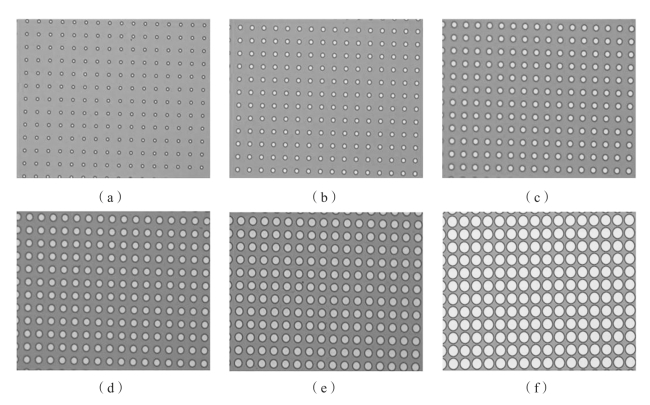

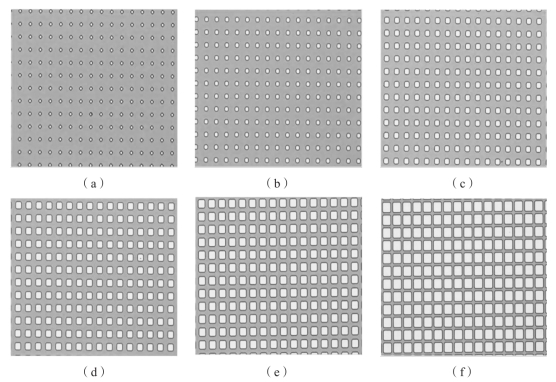

采用紫外曝光结合反应离子刻蚀技术制备的圆形规则周期陷阱结构如图4-12、图4-13所示。研究选用的基片为P型重掺杂硅片,其导电性良好,不会发生电荷累积而影响二次电子发射特性测量。受限于紫外曝光的精度,规则陷阱结构的周期为10 μm,形状包含圆形和方形两种,陷阱结构的尺寸分别为2 μm、3 μm、4 μm、5 μm、7 μm、8 μm。不同于紫外光刻化学腐蚀技术,紫外光刻反应离子刻蚀技术的刻蚀过程高度可控,对非曝光区域不会有任何改变,因此获得的是只有较大尺度微米孔的规则周期陷阱结构。

图4-12 采用紫外曝光结合反应离子刻蚀技术制备的圆形规则周期陷阱结构

(a)2 μm;(b)3 μm;(c)4 μm;(d)5 μm;(e)7 μm;(f)8 μm

图4-13 光学显微镜不同放大倍数下的圆形规则陷阱结构

(a)100倍;(b)200倍;(c)500倍;(d)1 000倍

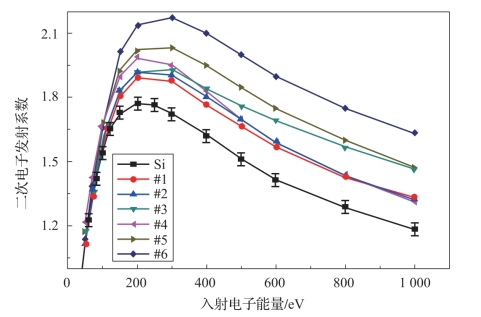

在实验中,通过光刻技术制备一系列同一周期不同陷阱结构尺寸的规则陷阱结构,用于研究不同孔隙率对SEY抑制的影响。另外,考虑到微波部件的趋肤深度和插入损耗,实验中通过控制反应离子刻蚀技术,研究了两种不同深度的陷阱结构,分别是300 nm和500 nm。图4-14对应的样品陷阱结构周期为10 μm,陷阱结构尺寸分别为2 μm、3 μm、4 μm、5 μm、7 μm和8 μm。图4-15中1~6号样品分别对应陷阱结构尺寸2 μm、3 μm、4 μm、5 μm、7 μm和8 μm,样品的陷阱结构深度均为500 nm。由图4-15可见,相较于刻蚀处理前,无论是圆形还是方形周期性陷阱结构,表面SEY都有了不同程度的增大。这是因为,陷阱结构的深宽比小,并不能对入射电子形成碰撞吸收,反而由于陷阱结构增加了出射表面,电子更容易逃逸至表面。对于导电性能好的材料体系,在深宽比较小的情况下,孔隙率越高,表面SEY增大幅度就越大。因此,随着工作频率的提高,表面形貌对其插入损耗的影响增大,不宜采用深度过大的陷阱结构,如果采用表面处理技术制备陷阱结构抑制微放电效应,那么制备纳米陷阱结构更加适用。

图4-14 紫外曝光结合反应离子刻蚀技术制备的方形规则周期陷阱结构

(a)2 μm;(b)3 μm;(c)4 μm;(d)5 μm;(e)7 μm;(f)8 μm

图4-15 紫外曝光结合反应离子刻蚀技术制备的规则周期陷阱结构表面SEY曲线(附彩图)

在陷阱结构深度受限的情况下,为了提高深宽比,就需要采用制备横向尺寸更小的曝光技术。相较于紫外曝光,电子束曝光是利用电子束抗蚀剂(一般为高分子聚合物,如聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA))对电子束比较敏感而进行图案直写的一种技术。在实际的操作过程中,电子束选择性地在旋涂有抗蚀剂的样品表面曝光,曝光区域的胶因为吸收电子束的能量而发生长链断裂,经过显影定影后就可以形成加工的图案。其中,图形分辨率以及曝光图形的对准程度是加工器件最关心的两方面,尤其是做小结构的精细加工时。在曝光参数不变的情况下,对电子束像散和写场的调节决定图形的分辨率,其中难度较大的是对像散的调节。在电子束曝光中,通常采用在片子边缘点银胶颗粒的方法调节像散。当单个胶颗粒在扫描电子显微镜下呈圆形,并且图像没有放大或扭曲时,就说明系统的像散已调节得基本没问题;接着,就可以直接调节写场。

显影定影过程:首先是显影,将曝光图案成型固定,置于甲基异丁基酮(methyl isobutyl ketone,MIBK)∶异丙醇(iso-propyl alcohol,IPA)=1∶3的溶液中50 s左右;接着是定影,置于IPA中约45 s。有时在定影后可以将基片放在等离子体增强化学气相沉积系统中用低温氢等离子体处理,以去除残胶。其工艺流程主要包括8个步骤:

第1步,烘烤基片。在150℃的热板上烘烤30 min,除去基片上的水。

第2步,旋涂抗蚀剂。

第3步,烘烤抗蚀剂。烘烤条件:180℃,30 min。

第4步,曝光。若电子束加速电压为10 kV,则PMMA 495所需的面曝光剂量为120 μC/cm2,PMMA 950所需的面曝光剂量为180 μC/cm2。若曝光图案线宽小于200 nm,则应适当增加曝光剂量。若提高加速电压,则曝光剂量也应相应增加。

第5步,显影。显影液配比为MIBK∶IPA=1∶3。时间:50 s左右。

第6步,定影。定影液为异丙醇(IPA)。时间:45 s左右。

第7步,图形转移。刻蚀或沉积。

第8步,去胶。首先用丙酮加热去胶,然后用氢气或氧气的等离子体刻蚀。

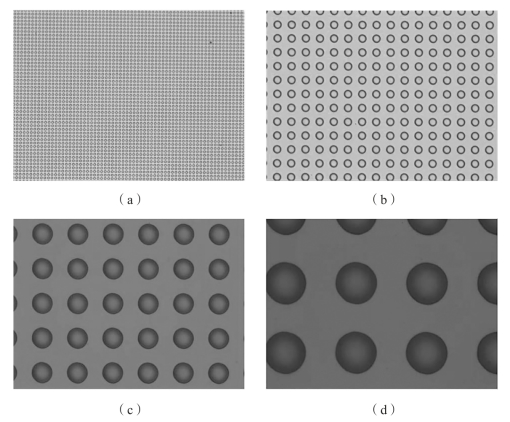

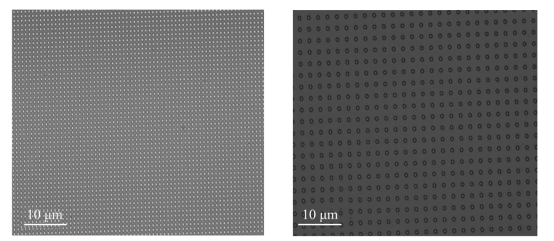

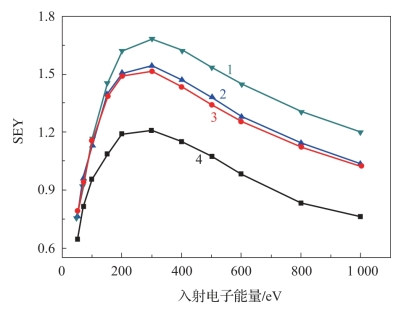

电子束曝光制备的规则周期陷阱结构光学显微镜图像如图4-16所示。相较于平滑硅表面,电子束曝光结合反应离子刻蚀技术制备的规则周期陷阱结构实现了一定幅度的二次电子发射抑制。如图4-17所示,1号样品为平滑硅表面;2号和3号样品的陷阱周期均为3 μm,陷阱尺寸分别为1 μm和1.5 μm,陷阱深度均为0.4 μm;4号样品的陷阱周期为500 nm,横向尺寸为200 nm,陷阱深度为100 nm。相比之下,4号样品SEY抑制幅度达30%,抑制效果最好,这是因为其深宽比大,能有效地吸收入射电子,减少电子出射的比率。但是,电子束曝光设备昂贵,曝光效率低,大面积样品(或部件)加工的成本极高,只适用于小范围刻蚀加工。

图4-16 电子束曝光制备的规则周期陷阱结构光学显微镜图像

图4-17 规则周期陷阱结构表面SEY(附彩图)