6.4 原子层沉积复合薄膜的抑制技术研究

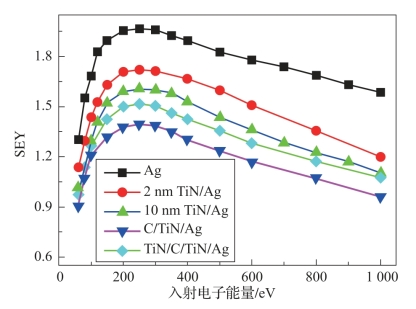

采用原子层沉积技术制备纳米薄膜,在反应窗口内能够通过反应循环数精确控制薄膜厚度,实现纳米(甚至亚纳米)级厚度薄膜的可控制备。这对于二次电子发射和航天大功率微放电抑制研究及工程应用具有重要的意义。如图6-17所示,将原子层沉积氮化钛与碳纳米薄膜相结合,能够进一步提升金属微波部件单一沉积氮化钛抑制幅度提升的需求,同时能够降低较厚碳材料镀膜导致的电性能劣化。

图6-17 氮化钛/碳复合纳米薄膜,SEY随入射电子能量的变化关系(附彩图)

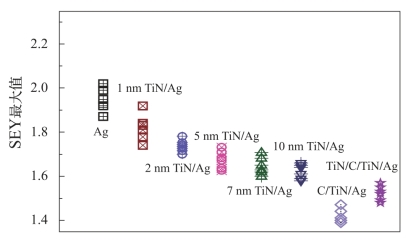

如图6-18所示,系统分析一系列不同镀层的银样品,包括厚度为0、1 nm、2 nm、5 nm、7 nm和10 nm的氮化钛镀层,1 nm碳/5 nm氮化钛镀层和0.5 nm氮化钛/1 nm碳/5 nm氮化钛镀层。对应各样品,其SEY最大值分别为1.95±0.1,1.8±0.1,1.75±0.05,1.68±0.05,1.66±0.05,1.63±0.05,1.43±0.05和1.52±0.05。这是因为,氮化钛薄膜的SEY小于银和表面部分氧化的氧化银层,而碳纳米薄膜的SEY远小于氮化钛,因此1 nm的碳镀层能够进一步降低氮化钛镀层的SEY。

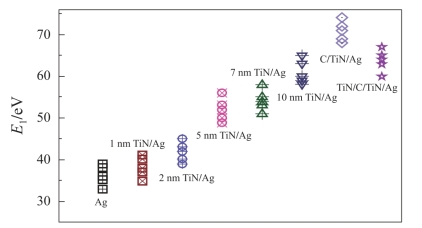

影响微放电阈值的另一关键参数是E1,如图6-19所示。对于上述不同原子层沉积不同镀层的样品,E1呈现与SEY最大值相反的趋势。对应的E1分别为(35±5)eV、(37±5)eV、(41±5)eV、(52±5)eV、(54±5)eV、(61±5)eV、(69±5)eV和(63±5)eV。对于5 nm氮化钛镀层银样品,SEY最大值减小幅度为14%,E1值增大幅度为48%,对于需要大幅提高微放电阈值的微波部件,单一的氮化钛镀层可能难以满足实际应用的需求。在5 nm氮化钛镀层外增加1 nm碳镀层,SEY最大值减小幅度为26%,E1约增大为原来的2倍。

图6-18 原子层沉积不同类型纳米薄膜,表面SEY最大值

图6-19 原子层沉积不同类型纳米薄膜,对应入射电子能量E1值

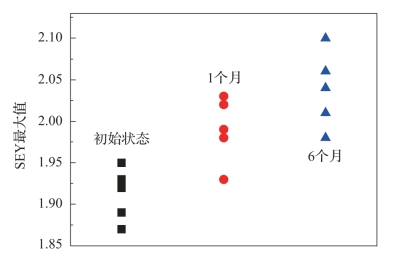

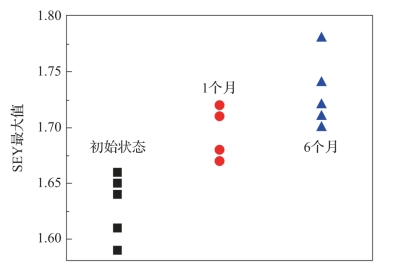

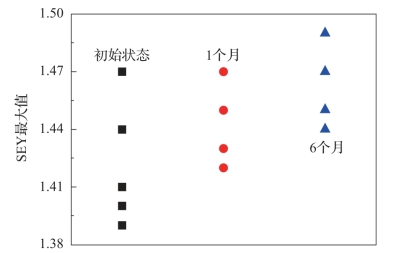

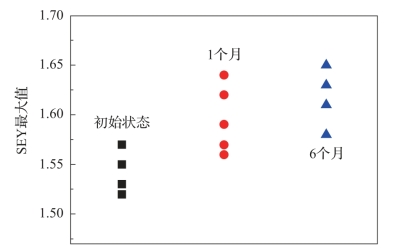

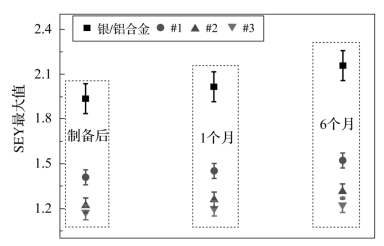

对于不同的表面镀层,其环境稳定性是影响工程实际应用的关键要素。将无镀层银基片、10 nm氮化钛镀层银基片、1 nm碳/5 nm氮化钛镀层银基片和0.5 nm氮化钛/1 nm碳/5 nm氮化钛镀层银基片放置于干燥柜中,分析其SEY最大值随时间的变化,如图6-20~图6-23所示。比较干燥环境中不同的镀层情况,碳镀层表面SEY环境稳定性最高,优于氮化钛镀层和无镀层银基片表面。对于湿度较大的环境,氮化钛会发生部分氧化。

重要的是,相较于常规表面,原子层沉积技术制备的任何一种高质量镀层都有一种独特的优势——较高的薄膜质量和致密度。原子层沉积镀层发生氧化生成的氧化物薄膜更致密,能够缓解和阻止外界水汽对内部材料的持续性氧化和腐蚀,因此对镀膜后的材料具有一定的保护作用。原子层沉积氮化钛镀膜具有优异的耐磨和抗辐照特性,碳镀膜具有极低的SEY。因此对于不同的应用场景,可选择合适的复合薄膜类型。

图6-20 无镀层银基片,SEY最大值随时间的变化

图6-21 10 nm氮化钛镀层银基片,SEY最大值随时间的变化(https://www.daowen.com)

图6-22 1 nm碳/5 nm氮化钛镀层银基片,SEY最大值随时间的变化

图6-23 0.5 nm氮化钛/1 nm碳/5 nm氮化钛银基片,SEY最大值随时间的变化

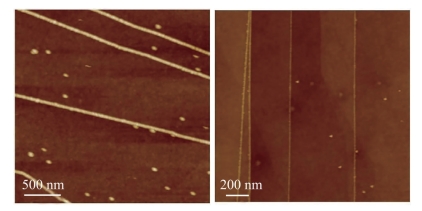

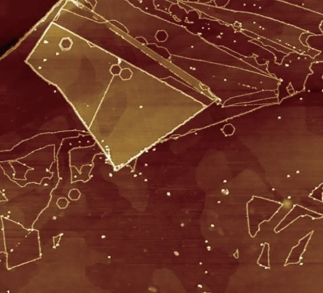

微波部件表面石墨烯镀膜能够实现大幅度二次电子可控抑制,但受镀膜方法和转移技术的限制,需要增强石墨烯镀膜与微波部件表面的结合力,以满足航天可靠性的要求。原子层沉积技术因其反应机理,镀膜与基片共价成键,具有极强的镀膜结合力。因此,可利用原子层沉积与石墨烯复合薄膜实现对SEY的抑制。原子层沉积薄膜材料要求基片必须有饱和化学吸附性,即基片上要有悬键,能够吸附反应前驱体。研究发现,对石墨烯进行原子层沉积时,由于完美石墨烯内部没有悬键,因此无法在石墨烯面内沉积氧化物介电层薄膜。然而,石墨烯的边缘和缺陷处存在悬键,反应源能够吸附,从而导致在石墨烯表面氧化物有选择性沉积,如图6-24、图6-25所示。为了尽可能得到最佳质量的沉积薄膜,还要注意:在样品沉积实验前执行一些空循环,将反应源中可能变质的部分清理干净;反应结束取出样品后,执行若干次循环,将系统中的废气排干净,保证系统的清洁。

图6-24 石墨烯边缘处,原子层沉积纳米条带增强镀膜结合力

图6-25 原子层沉积40个循环,边缘处形成共形纳米结构

原子层沉积材料与石墨烯边缘和材料表面共价成键,镀膜结合力极强。研究显示,共价键键能为102~103 kJ/mol,不同状态下范德瓦耳斯力为10-1~101 kJ/mol,共价成键区域对石墨烯薄膜与表面的结合力提高幅度为2~3个数量级。考虑到是边缘选择性沉积,不是全平面内镀膜结合力均由范德瓦耳斯作用变为共价成键,边缘选择性沉积对石墨烯镀膜结合力有极大的增强。另外,原子层沉积少数几个循环的金属氧化物(或氮化物)在增强结合力的前提下,尽量少地改变石墨烯薄膜表面。通过石墨烯薄膜与原子层沉积薄膜的周期性生长,可实现微波部件表面目标厚度的强结合力石墨烯镀膜。

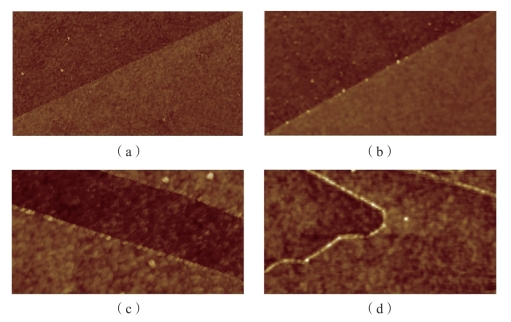

在工程实际中,难以将内部无悬键的石墨烯处理得如此洁净,因此在体系中仅在石墨烯边缘和缺陷处沉积镀膜结合力增强的氧化物等材料是极难实现的。镀膜结合力增强的氧化物等材料的引入,必将一定程度地减小二次电子发射抑制的幅度,研究中要尽可能在实现结合力增强的前提下,开展尽可能少的镀膜结合力增强沉积循环。对于原子层沉积反应,通常是最初的数个循环并未沉积目标反应物,对于不同的反应源、系统设置和反应环境,循环数并不完全相同。研究中,首先选择不同的沉积周期,分别表征分析其在数个至10~20个沉积循环状态下的边缘沉积情况,如图6-26所示。

图6-26 不同原子层沉积循环下石墨烯边缘沉积情况

(a)0个循环;(b)3个循环;(c)10个循环;(d)20个循环

研究结果发现,初始新鲜解离的石墨烯边缘清洁。对于3个氧化铝沉积循环的样品,左侧为氧化硅衬底,右侧为双层石墨烯,石墨烯边缘处有极薄的氧化铝沉积。对于10个氧化铝沉积循环的样品,石墨烯边缘已经形成约0.6 nm厚度的连续氧化铝条带。进一步增加原子层沉积循环数,20个循环后,边缘选择性沉积氧化铝条带的厚度达到约1.5 nm。研究中选择3~5个周期的原子层沉积循环用于增强石墨烯薄膜的镀膜结合力。实际工程中,综合考虑镀膜结合力增强和二次电子发射抑制幅度的需要,优选不同的原子层沉积循环数。

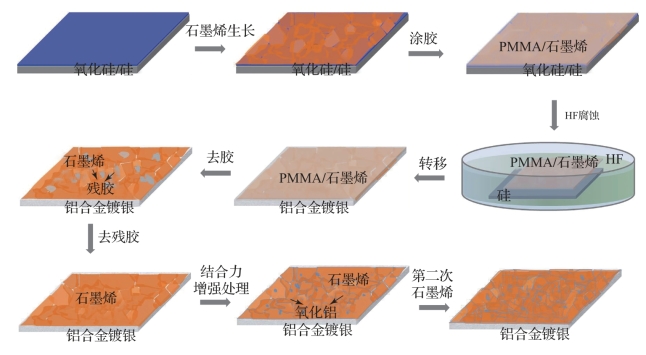

本研究中将原子层沉积镀膜结合力增强处理后的石墨烯应用于微波部件铝合金镀银材料中,分析不同表面处理后的二次电子发射抑制情况。处理过程包含多个步骤:300 nm氧化层硅基片表面石墨烯生长,转移介质PMMA涂胶,HF酸腐蚀氧化层及去离子水清洗,铝合金镀银基片转移,有机溶剂去胶,近室温氢刻蚀除残胶,原子层沉积结合力增强处理,二次石墨烯转移镀膜及表面洁净处理,如图6-27所示。为了实现二次电子发射抑制幅度大和石墨烯镀膜结合力强的有机统一,每次转移镀膜可选择使用不连续或者近连续的多晶石墨烯薄膜,然后在结合力增强处理中选用3个循环的原子层沉积氧化铝。根据实际需求,完成不同次数的石墨烯转移和镀膜结合力增强处理过程。为了最大限度地满足二次电子发射抑制幅度的需要,最后步骤均以石墨烯转移镀膜为最终环节来完成表面处理。

图6-27 微波部件铝合金材料表面石墨烯转移镀膜过程示意图(附彩图)

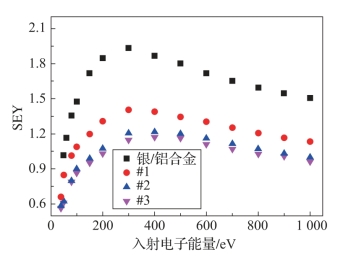

采用二次电子发射特性研究平台分析不同处理过程后的铝合金表面,对照样品为铝合金镀银基片,如图6-28所示。样品#1表面经过2次石墨烯转移镀膜和1次结合力增强处理,SEY最大值由初始的1.95左右减小至1.4左右。样品#2表面经过3次石墨烯转移镀膜和2次结合力增强处理,SEY最大值减小至1.23左右。样品#3表面经过5次石墨烯转移镀膜和4次结合力增强处理,SEY最大值减小至1.18左右。由于多次转移镀膜和结合力增强处理过程较为复杂,比较不同处理后的表面,优选合适的处理技术,作为微波部件铝合金镀银基材表面石墨烯镀膜抑制二次电子发射,提高微放电阈值的表面处理方法。

图6-28 不同表面处理铝合金镀银,SEY随入射电子能量的变化(附彩图)

为了尽可能地利用大层间距的弱耦合作用增大二次电子发射抑制幅度,石墨烯转移镀膜的制备选用粗糙度较大(局域粗糙度约0.2 nm)的氧化硅基片。每次转移镀膜的石墨烯为近连续双层,在氧化硅表面的厚度为1.2~1.5 nm。相较于未做结合力增强处理的表面,每次转移石墨烯薄膜,二次电子发射抑制幅度有了一定程度的降低,这是因为极少量氧化铝的沉积增大了表面的SEY。

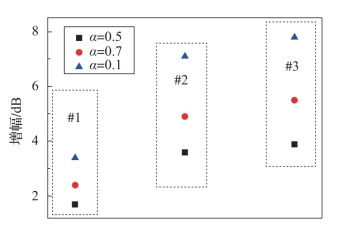

假定α取值为0.5、0.7和1.0,对于样品#1、#2和#3,经计算可得微波部件微放电阈值的增幅,如图6-29所示。比较表面处理情况下的增幅,可以看到随着石墨烯镀膜次数的增加,计算得到的阈值增幅持续快速提高,当开展5次石墨烯转移镀膜时,阈值增幅可达到3~8 dB。

图6-29 不同处理技术后,可提升铝合金镀银微波部件微放电阈值增幅情况

如图6-30所示,铝合金镀银基片经过石墨烯镀膜处理后,在干燥环境中,表面SEY稳定性有了一定程度的提升。这是因为,相较于电镀银,石墨烯薄膜的抗氧化更强。然而,与石墨烯直接镀膜的金属银表面相比较,转移镀膜后的SEY稳定性有了小幅度劣化,这是因为,受限于金属表面较大的粗糙度,转移石墨烯无法与银表面实现亚纳米级的共形镀膜。

图6-30 干燥环境下SEY最大值随时间变化