7.2.2 C频段百瓦级单基片铁氧体环行器设计与实现

本章以铁氧体环行器为研究对象,针对金属和介质材料的二次电子发射特性对微放电的影响关系展开研究,设计C频段百瓦级单基片铁氧体环行器。基于电磁仿真商业软件,实现电性能优化。

首先根据工作频段确定腔体端口尺寸,然后根据大功率低场区工作条件确定铁氧体介质材料的介电常数εr为13.3、饱和磁化强度4πMs为580 Gs[1]、铁磁共振线宽ΔH为30 Oe[2],在金属腔体内部采用阶梯变换进行阻抗变换,采用圆柱形铁氧体基片,建立基本的环行器构型。确定铁氧体环行器的基本工作模式为TM模式,射频电场矢量的方向垂直于铁氧体基片表面。

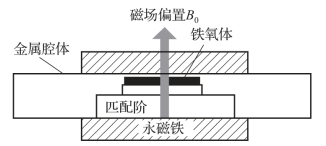

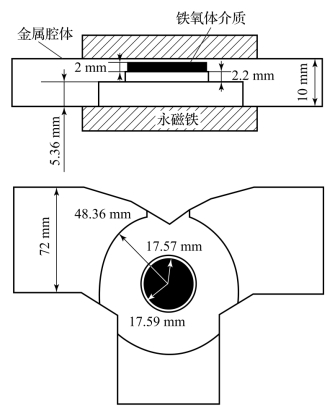

此时,外加静磁场偏置方向为垂直于铁氧体表面,如图7-2所示。外加静态磁偏置的大小通过永磁铁材料尺寸进行调节。在仿真过程中,在铁氧体介质上加载垂直方向的静态磁场偏置Hdc=2×104 A/m(对应B0≈0.025 T),然后对铁氧体环行器进行电性能仿真和优化。基于数值仿真对环行器结构参数进行优化,得到单基片铁氧体环行器结构尺寸如图7-3所示。

图7-2 单基片铁氧体环行器外加磁场偏置示意图

图7-3 单基片铁氧体环行器的结构尺寸

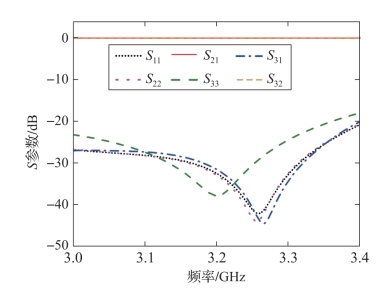

为仿真得到的所设计的单基片铁氧体环行器电性能参数,电磁场沿端口1→2→3单向传输,仿真结果如图7-4所示。在工作频段3.0~3.4 GHz的频率范围内,回波损耗S11、S22、S33均小于-20 dB;电磁波传输路径上插损S21和S32均小于0.1 dB;端口间隔离度S31小于-20 dB(在3.2~3.3 GHz的频率范围内均小于-30 dB)。由仿真结果可知,在C频段实现了较好的电性能,能够满足后续微放电分析需求。

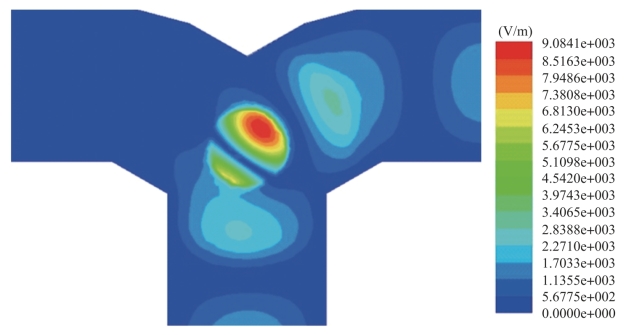

图7-5所示为工作频率为3.25 GHz时铁氧体环行器中空间电场幅度分布。可以看到,电场最强区域分布于铁氧体与金属腔体之间的间隙中,最强场值集中于电磁场传输路径上的铁氧体介质边缘。由仿真结果可知,在输入功率为1 W时,本设计环行器最大电场强度为104 V/m量级。对于金属腔体而言,由于腔体壁间距远大于铁氧体介质与金属之间的间距,电场强度远小于最大场强值。(https://www.daowen.com)

图7-4 单基片铁氧体环行器电性能仿真结果(附彩图)

图7-5 工作频率为3.25 GHz的单基片铁氧体环行器电场分布(附彩图)

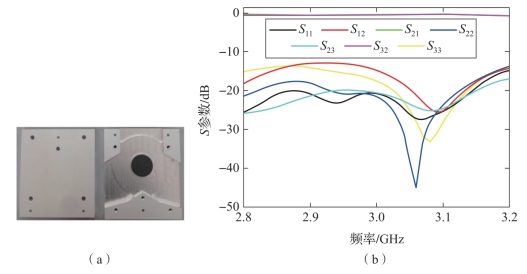

对单基片铁氧体环行器进行加工制备,器件实物与电性能测试结果如图7-6所示。金属腔体采用铝合金基材,铝合金表面镀银厚度为7~10 μm。铁氧体介质采用柘榴石型铁氧体。铁氧体介质片越厚,就越有利于增大工作带宽;铁氧体介质片越薄,就越有利于承载大功率和散热。由于本书主要研究微放电分析和抑制,设计数百瓦级大功率微放电阈值功率的环行器时,采用体积较大、形状较薄的铁氧体基片,增强散热性能,同时牺牲一定的工作带宽,进行综合优化设计。采用永磁铁片作为外加磁场偏置,通过调节外加永磁铁片的厚度进行电性能调谐。由于永磁铁片远大于铁氧体介质片,因此可以认为铁氧体介质中外加磁场偏置均匀分布。对比图7-4所示的仿真结果和图7-6所示的测试结果可知,铁氧体环行器实物测试S参数与仿真结果相比,存在约0.2 GHz的频率偏移,回波损耗与仿真结果吻合良好,隔离度有一定恶化。值得注意的是,受实际铁氧体介质损耗的影响,所设计环行器在通带内的插损为小于0.3 dB。

图7-6 单基片铁氧体环行器及其电性能测试结果(附彩图)

(a)器件实物;(b)电性能测试结果