5.4 基于石墨烯镀膜的二次电子发射抑制新方法研究

采用上述研究中发展的石墨烯薄膜制备技术,在多种不同的基片表面实现了石墨烯薄膜的制备。研究中,选取铜、银、铝及硅等基片,分析石墨烯镀膜后的二次电子发射特性。

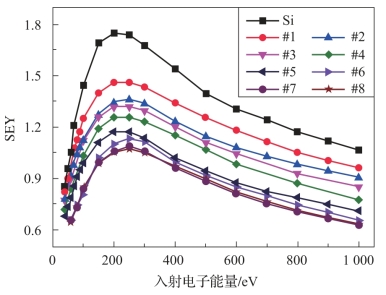

针对硅、铜、银、金等耐受较高温度的材料,采用远程等离子体增强化学气相沉积的方法,在表面直接制备多种厚度的纳米石墨烯薄膜。本书课题组研究表明,在不同的生长时间对应的厚度下,SEY有较大的区别。氧化硅表面不同厚度石墨烯直接镀膜SEY实验如图5-18所示,SEY随入射电子能量变化如图5-19所示。

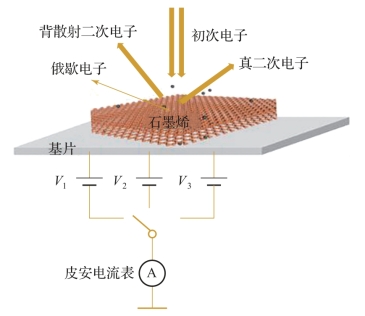

图5-18 基片表面石墨烯镀膜后二次电子发射示意图

图5-19 重掺杂硅不同厚度石墨烯镀膜,SEY随入射电子能量变化(附彩图)

由于纳米石墨烯薄膜的厚度取决于石墨烯的层数、基片的平整度和均匀性,生长过程中的石墨烯并非大面积单晶石墨烯,而是多晶双层纳米石墨烯,基片表面各处的厚度并非完全一致,因此纳米石墨烯的厚度为近似平均值。#1样品镀膜厚度约为1.5 nm,#2样品镀膜厚度约为2.5 nm,#3样品镀膜厚度约为3 nm,#4样品镀膜厚度约为4 nm,#5样品镀膜厚度约为5 nm,#6样品镀膜厚度约为8 nm,#7样品镀膜厚度约为10 nm,#8样品镀膜厚度约为15 nm。

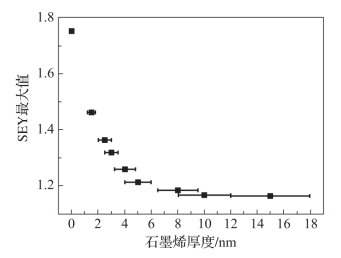

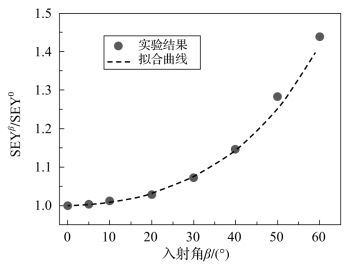

双层纳米石墨烯在局域粗糙度为0.2 nm的氧化硅表面的厚度约为1.3 nm,考虑到连续双层石墨烯薄膜上有多余石墨烯晶粒的情况,将每次石墨烯生长时间设定为1.5 h,对应的厚度为(1.5±0.3)nm;1 h生长时间对应的厚度约为1 nm。石墨烯薄膜沉积后,基片表面的SEY明显下降,下降的幅度随着石墨烯镀膜的增厚而增大,如图5-20所示。重掺杂硅表面的SEY最大值由初始的1.75左右逐渐减小。硅表面沉积1.5 nm的石墨烯薄膜,最大值减小至1.46左右;硅表面沉积2.5 nm的石墨烯薄膜,最大值减小至1.36左右;硅表面沉积3 nm的石墨烯薄膜,最大值减小至1.32左右;硅表面沉积4 nm的石墨烯薄膜,最大值减小至1.26左右;硅表面沉积5 nm的石墨烯薄膜,最大值减小至1.21左右。继续增大石墨烯镀膜的厚度,此时SEY下降幅度减小:8 nm的石墨烯薄膜,最大值减小至1.18左右;10 nm的石墨烯薄膜,最大值减小至1.17左右;15 nm的石墨烯薄膜,最大值减小至1.16,表面SEY趋于稳定。相较于硅表面,石墨烯镀膜后SEY下降幅度超过30%。

图5-20 硅材料表面SEY最大值随石墨烯镀膜厚度的变化关系

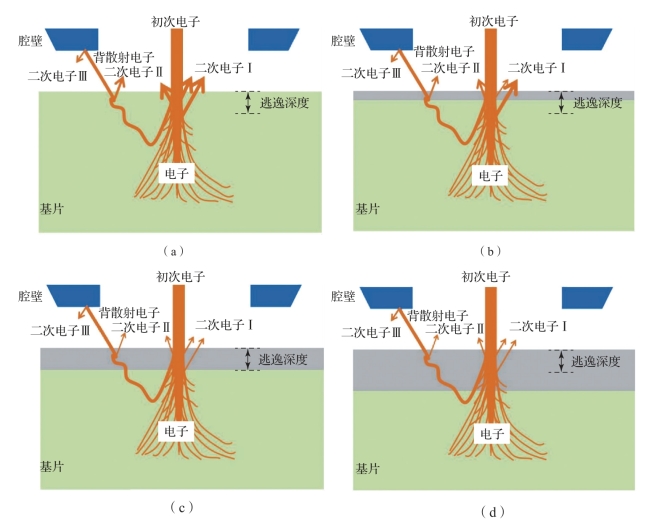

由于内二次电子向表面逃逸的过程被持续散射,对于距离表面较远的内电子无法逃逸至真空中成为二次电子,因此二次电子发射过程中逃逸深度是一个关键参数。前期相关仿真和实验研究显示,固体材料的逃逸深度为数个纳米到十几个纳米。对于不同厚度的石墨烯镀膜样品,可通过分析石墨烯/硅材料SEY随石墨烯镀膜厚度的变化关系,直接定量获得逃逸深度。石墨烯镀膜由薄逐渐增厚的过程可以分为不同的阶段,如图5-21所示。

图5-21 不同厚度石墨烯镀膜对应的二次电子发射过程示意图

(a)石墨烯镀膜前;(b)石墨烯镀膜厚度小于逃逸深度;(c)石墨烯镀膜厚度等于逃逸深度;(d)石墨烯镀膜厚度大于逃逸深度

初始状态,硅表面不存在石墨烯,内电子全部从硅材料逃逸至真空,此时二次电子出射最多,为硅材料本身的SEY;当表面有石墨烯薄膜存在时,一部分内电子直接从石墨烯逃逸至真空,另一部分内电子直接越过硅材料到达石墨烯中,并最终逃逸至真空形成二次电子,此时的SEY随着石墨烯厚度的增加而逐渐减小;随着石墨烯镀膜的增厚,当硅材料中激发的内电子无法越过硅材料和石墨烯逃逸到真空中时,二次电子均来源于表面石墨烯镀膜,石墨烯镀膜的厚度等于内电子的逃逸深度,SEY达到最小值;继续增加石墨烯镀膜,石墨烯膜厚大于逃逸深度,内电子的运动与前一阶段相同,硅材料中的内电子无法逃逸至真空,SEY保持稳定。通过研究,可以推断对于厚层石墨烯或者石墨类材料,其内电子逃逸深度为5~8 nm。本研究结果可为发展基于石墨烯(或低SEY镀层材料)的二次电子发射抑制技术提供重要研究支撑。

由于金属微波部件的典型材料为金、银、铜、铝,因此研究中重点研究银、铜、铝在石墨烯镀膜后的SEY。考虑到银、铜的熔点高,在石墨烯生长温度下不会发生变化,因此采用远程等离子体增强化学气相沉积的方法在高纯铜、银基片表面直接生长纳米石墨烯薄膜。铜表面粗糙度大,导致无法精确测量石墨烯镀膜的厚度,因此研究中做如下简单近似:在同一生长环境下,铜表面石墨烯的沉积速率与硅表面近似相等。由于石墨烯的实际厚度可能与近似数据有一定幅度的偏差,因此此处的石墨烯薄膜厚度数据不适用于精确定量分析。

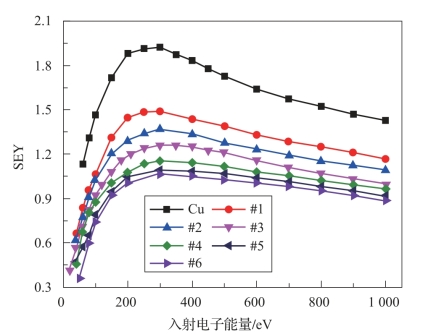

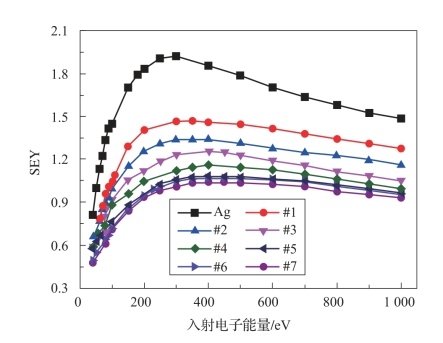

如图5-22所示,#1铜样品表面石墨烯镀膜厚度约为1.5 nm,#2样品镀膜厚度约为2 nm,#3样品镀膜厚度约为3 nm,#4样品镀膜厚度约为4 nm,#5样品镀膜厚度约为5 nm,#6样品镀膜厚度约为15 nm。如图5-23所示,#1银样品表面石墨烯镀膜厚度约为1.5 nm,#2样品镀膜厚度约为2 nm,#3样品镀膜厚度约为3 nm,#4样品镀膜厚度约为4 nm,#5样品镀膜厚度约为5 nm,#6样品镀膜厚度约为10 nm,#7样品镀膜厚度约为15 nm。

图5-22 金属铜不同厚度纳米石墨烯镀膜,SEY随入射电子能量变化(附彩图)

图5-23 金属银不同厚度纳米石墨烯镀膜,SEY随入射电子能量变化(附彩图)

金属铜和银在石墨烯镀膜后,表面SEY的变化规律与单晶硅材料相似。在石墨烯镀膜小于内电子逃逸深度(5~8 nm)阶段,SEY随着石墨烯膜厚的增加迅速降低。对于金属银,表面初始SEY接近最大值,约为1.92;表面石墨烯薄膜约为1.5 nm时,SEY最大值降低到1.47;表面石墨烯薄膜约为3 nm时,SEY最大值降低到1.33;表面石墨烯薄膜约为4 nm时,SEY最大值降低到1.26;表面石墨烯薄膜约为5 nm时,SEY最大值降低到1.16;表面石墨烯薄膜约为8 nm时,SEY最大值降低到1.09。当石墨烯镀膜厚度达到内电子逃逸深度附近时,SEY趋于稳定,表面石墨烯薄膜约为10 nm时,SEY最大值降为1.07;表面石墨烯薄膜约为15 nm时,SEY最大值降为1.04,SEY抑制幅度超过45%。由于研究中测试的是其总SEY,其中的背散射二次电子与材料的元素序数成正相关关系,因此在石墨烯镀膜厚度达到逃逸深度的情况下,继续增大石墨烯镀膜,会小幅度减小其背散射SEY,其总SEY也会随着石墨烯镀膜的厚度增加而有小幅降低。

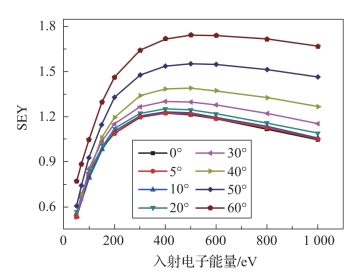

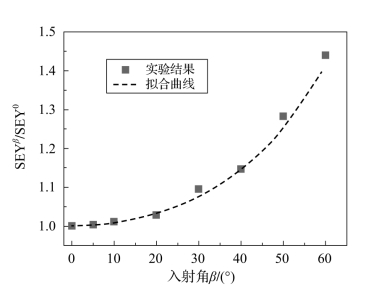

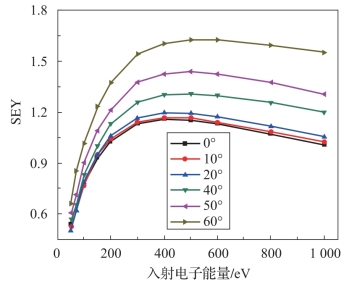

在微波部件表面,并非所有的初次电子都垂直入射到材料表面,大都与法线方向具有一定的入射夹角,因此需要系统分析不同入射角度对石墨烯表面二次电子发射特性的影响。如图5-24所示,不同入射角度下测量石墨烯样品的SEY,分别选取8组不同的入射角度,包括0°、5°、10°、20°、30°、40°、50°和60°。当电子以一定的角度入射到样品表面时,其SEY相较于垂直入射会有所增加,且当入射角度不同时,SEY的增加程度也不同,如图5-25、图5-26所示。具体来说,当入射角β从0°增加至20°时,图中曲线表明样品表面的SEY只有略微增大,几乎可以忽略不计;随着入射角度的增加,SEY增大幅度快速提升。银基片石墨烯镀膜表面在不同入射角度下测得的石墨烯样品的SEY,与铜基片石墨烯镀膜规律相似,如图5-27所示。

图5-24 不同入射角度下,铜基片石墨烯镀膜表面SEY随入射电子能量的变化(附彩图)

(https://www.daowen.com)

(https://www.daowen.com)

图5-25 入射电子能量为300 eV时,SEY与电子入射角度的变化关系

图5-26 入射电子能量为500 eV时,SEY与电子入射角度的变化关系

图5-27 不同入射角度下,银基片石墨烯镀膜表面SEY随入射电子能量的变化(附彩图)

结合二次电子(尤其是真二次电子)出射的机制分析,随着入射角度的增大,同样能量下入射的垂直深度减小,在真二次电子逃逸深度范围下的内二次电子数目增大,因此出射的二次电子数增多。将不同入射角度下的SEY与垂直入射下的值相比,经拟合分析发现,随着入射角度的增大,二次电子发射比率的平方与入射角度的余弦值成反比,这一规律近似符合余弦定律。值得指出的是,如果金属表面没有石墨烯薄膜,其SEY随着入射角度增大的趋势是相同的;不同的是,纯金属表面SEY的绝对值增大速度远高于石墨烯镀膜的表面。

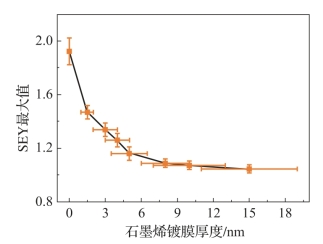

研究中选取了多个样品和同一样品的不同区域,分析抑制效果的均匀性,如图5-28所示。对于银基片石墨烯镀膜厚度约为1.5 nm的样品,其SEY最大值为1.47±0.05;对于石墨烯镀膜厚度约为3 nm的样品,其SEY最大值为1.34±0.05;对于石墨烯镀膜厚度约为5 nm的样品,其SEY最大值为1.16±0.03;对于石墨烯镀膜厚度为(10±1)nm的样品,其SEY最大值为1.07±0.03。对于同一厚度的不同样品,其SEY不均匀度小于5%,抑制效果均匀性高。

图5-28 银基片石墨烯镀膜表面SEY均匀性分析(附彩图)

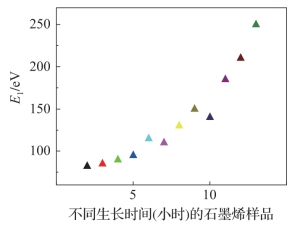

对于微放电阈值的影响,材料表面的二次电子发射特性中有两个关键参数:一个是SEY最大值;另一个是随着入射电子能量的增加,第一能量点E1。根据已有的研究和试验测试可知,放电阈值与(E1/SEYmax)α成正比,通常0.5<α<1.0。石墨烯镀膜后,E1可由40 eV左右提高到200 eV以上,如图5-29所示。

图5-29 随着石墨烯生长时间的延长,金属表面对应的E1(附彩图)

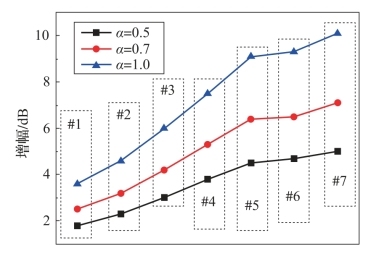

假定α取值0.5、0.7和1.0,对于7个不同厚度石墨烯镀膜的银样品(#1样品镀膜厚度约为1.5 nm,#2样品镀膜厚度约为2 nm,#3样品镀膜厚度约为3 nm,#4样品镀膜厚度约为4 nm,#5样品镀膜厚度约为5 nm,#6样品镀膜厚度约为10 nm,#7样品镀膜厚度约为15 nm),经计算可得到微波部件微放电阈值的增幅,如图5-30所示。比较不同厚度下的增幅情况,在5 nm以下,随着石墨烯镀膜厚度的增加,计算得到的阈值增幅持续快速提高,当石墨烯镀膜厚度达到5 nm时,阈值增幅可达到4~9 dB。这是因为在此阶段,随着石墨烯镀膜厚度增大,SEY最大值持续减小,更重要的是E1能量持续提高。对于厚度在5 nm以上的石墨烯镀膜,尽管随着膜厚增加SEY最大值趋于平稳,但是E1有所增加,因此此时增加石墨烯厚度仍有助于提升微放电阈值,15 nm厚度的纳米石墨烯镀膜可提升微放电阈值达10 dB。

图5-30 不同厚度石墨烯镀膜,可提升微放电阈值幅度分析(附彩图)

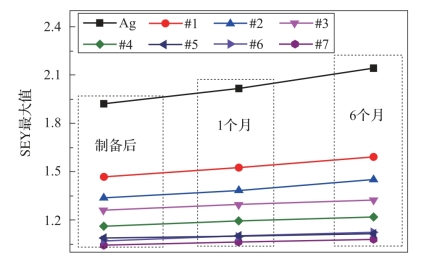

对于工程实际应用,石墨烯镀膜表面的环境稳定性是至关重要的因素。因此,通过在不同气体环境中退火和通过制备不同表面残余有机物吸附状态的石墨烯样品,研究不同表面状态对SEY的影响。研究结果显示,空气中的氧气和氮气对SEY的影响很小,水汽对SEY的影响大,变化幅度可超过10%。因此,石墨烯镀膜要干燥保存,以提高环境稳定性。对于石墨烯镀膜的银基片,实验分析了一段时间干燥环境储存后的SEY最大值变化情况,如图5-31所示。

图5-31 干燥环境下,不同厚度镀膜样品SEY最大值随时间变化分析(附彩图)

国内外已有的研究显示[14-15],对于碳元素材料而言,表面深宽比较高的陷阱结构有助于减小SEY,碳元素sp2成键有助于减小SEY,表面的高洁净度无沾污有助于减小SEY。但是我们在研究中发现,硅表面石墨烯镀膜达到一定厚度时,其SEY最大值(1.16)低于天然高质量石墨和高定向热解石墨表面(1.25);金属表面石墨烯镀膜达到一定厚度时,其SEY最大值(1.04)低于石墨烯镀膜的硅表面(1.16)和天然石墨样品(1.25)。下面逐一分析上述三种因素。①高定向热解石墨是由最高质量的单层石墨烯堆垛而成的,纳米石墨烯薄膜中C—C键中sp2占比不可能比高定向热解石墨中比例更高,因此排除sp2成键的影响。②高定向热解石墨表面是新解离的洁净度极高的表面,其洁净度超过石墨烯镀膜的硅和金属表面,因此也排除表面洁净度的因素。③高定向热解石墨表面局域平整度极高,粗糙度在0.1 nm以下,石墨烯镀膜硅表面局域粗糙度为0.3~0.4 nm,金属表面局域粗糙度为100~101 nm量级,深宽比较高的微纳米孔能够减小SEY,但随机粗糙表面和表面深宽比小的微纳结构会增大SEY,因此可以排除表面形貌的影响。

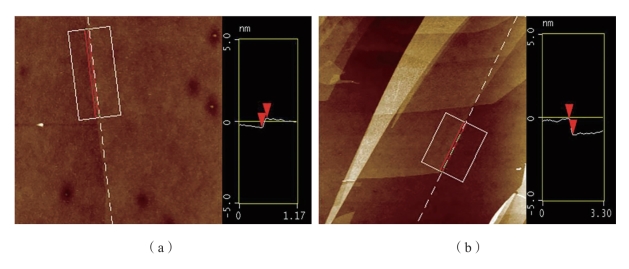

SEY受限于材料表面,接下来详细分析三种体系下表面石墨烯镀膜的区别。我们推断上述现象是由于二维材料层间耦合作用对二次电子发射过程的影响。二维材料不同于常规三维体材料之处在于,其不同层之间没有共价键、离子键、金属键等强作用力,而是范德瓦耳斯力。不同的粗糙度导致石墨烯层间距不同,层间距的差异会影响范德瓦耳斯力,进而促使层间耦合作用不同。每摩尔碳原子的范德瓦耳斯力大小U=11.5×10-6/r12-5.96×10-3/r6(kJ)。由于石墨烯和石墨中的碳原子是非极性的,因此其相互作用主要是电子运动所产生的瞬时偶极色散力,而色散力大小与距离r的6次方成反比。对于不同粗糙度的表面,基片表面石墨烯层间距不同。高质量石墨或者六方氮化硼表面粗糙度为0.05~0.08 nm,单层石墨烯厚度约为0.35 nm,石墨烯的层间距约为0.35 nm;在局域粗糙度为0.1 nm的硅表面,单层石墨烯厚度为0.5~0.6 nm,少层石墨烯层间距为0.4~0.5 nm;在局域粗糙度为0.2 nm的硅表面,少层石墨烯层间距约为0.6 nm,如图5-32所示;铜箔表面局域粗糙度为纳米级,单层石墨烯厚度为0.8~1.0 nm。内电子能量很小,大部分电子的能量仅有几eV。内电子从材料表面进入真空,需要克服真空势垒。对于层间距较大的二维材料,内电子在跨越不同原子层时,近似于需要克服一个个较小的能量势垒,且二维材料层间距越大,层间等效势垒越高。随着内电子向真空界面运动,能量逐层减小。因此,相较于高定向热解石墨,局域粗糙度较大的硅和银基片在石墨烯镀膜后SEY更小。

图5-32 不同粗糙度表面,单层石墨烯原子力显微镜图像(附彩图)

(a)粗糙度为0.15 nm,单层厚度为0.59 nm;(b)粗糙度为0.28 nm,单层厚度为0.86 nm

对于氧化硅和氧化铝基片,其初始SEY最大值分别在2.7和3.4左右;5 nm厚度的石墨烯薄膜沉积后,其SEY分别减小至1.27和1.31左右;10 nm厚度的石墨烯薄膜沉积后,其SEY分别减小至1.18和1.20左右,实现了SEY的大幅度抑制。

微放电抑制研究中,内电子逃逸深度极小(5~8 nm),应比较石墨烯与相同尺度下金属纳米薄膜的等效方块电阻。测试结果发现,石墨烯方块电阻小于金属纳米薄膜,纳米石墨烯薄膜方块电阻与金属纳米薄膜相接近。微波器件工作频率下电流趋肤深度为微米和亚微米量级,数个纳米厚度CVD石墨烯及纳米石墨烯镀膜对插入损耗影响很小。