6.1 概述

原子层沉积(atomic layer deposition,ALD)是一种全新的表面薄膜制备技术,具有沉积面积大、薄膜均匀性好、膜厚单原子层级精确可控、生长温度低等特点,可用于具有很高深宽比的三维微纳结构和器件中功能薄膜材料的均匀覆盖,受到国内外学术界和工业界的广泛关注。

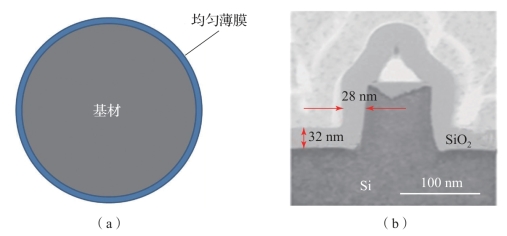

作为自限制的化学气相沉积技术,ALD原理上可以确保薄膜生长100%的均匀性、保形性、无针孔。实际实验中在很多体系下ALD能够实现近100%的保形性和极高的均匀性,即使是极具挑战的三维纳米结构(如高深宽比的纳米孔、沟道、柱状结构阵列等),也能通过原子层沉积技术沉积均匀保形的薄膜,如图6-1所示。ALD制备薄膜样品范围较广,主要包括以下几种类型纳米薄膜:金属氧化物薄膜、金属氮化物薄膜、金属硫化物薄膜、金属氟化物薄膜、金属单质薄膜、纳米叠层薄膜、混合氧化物薄膜、掺杂薄膜等[1-3]。

图6-1 原子层沉积保形性均匀镀膜(附彩图)

(a)原子层沉积保形薄膜示意图;(b)原子层沉积扫描电子显微镜图像

不同类型的薄膜适用于不同的应用场景(图6-2),目前研究较为广泛的包括微电子学、光学、光电子学、能源、航空航天等[4-6]。尽管ALD可以视为化学气相沉积技术的一种特殊方式,但其与传统的化学气相沉积(chemical vapor depositon,CVD)有极大不同,ALD反应源的反应活性较强,通常在低温(多为400℃以下)环境反应源就能够激发反应活性,常规情况下ALD的薄膜沉积温度远低于传统化学气相沉积。很多材料无法耐受传统化学气相沉积的温度,因此原子层沉积技术反应温度较低是其一大优势。

图6-2 原子层沉积技术部分应用场景

(a)光学;(b)芯片;(c)太阳能电池;(d)智能穿戴;(e)能源;(f)催化

从反应机制上,ALD与传统的CVD薄膜制备技术有很大的不同。传统的CVD将反应源同时引入反应腔体,发生连续反应,从而连续地沉积薄膜。在ALD薄膜沉积技术中,反应源交替式地进入反应腔体,每半个反应都能够自动达到饱和而自动终止,从而实现单原子层的逐层生长。一个ALD反应周期分为以下四个步骤:(https://www.daowen.com)

第1步,第一种前驱体源脉冲进入反应腔体与基片表面的官能团发生反应(或者化学吸附),达到饱和自动终止。

第2步,利用惰性气体清洗脉冲,将没有反应完的第一种反应源和反应副产物清洗排走。

第3步,第二种反应源脉冲进入反应腔体并与第1步反应所生成的中间产物发生反应生成目标薄膜(同时反应达到饱和而自动终止)。

第4步,利用惰性气体清洗脉冲将没有反应完的第二种反应源和反应副产物吹洗排走。

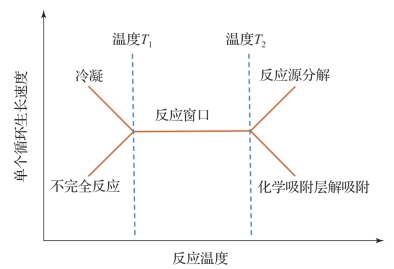

ALD表面吸附生长要求目标生成物的生长温度低于反应源的分解温度,以实现对其生长过程的控制。ALD沉积过程需要一个合适的温度区间,该区间称为窗口温度,如图6-3所示。生长温度过低会造成反应源未完全活化或出现冷凝现象,沉积结果可能是反应源有机物而非目标物吸附在基片上;生长温度过高会导致反应源分解或已吸附的中间体从基片表面脱落,影响样品的沉积。如果温度偏离反应窗口,则无论是过低还是过高,均会导致每个循环周期薄膜沉积速度发生改变,更重要的是将极大地影响薄膜的质量和性能。

图6-3 原子层沉积反应窗口

原子层沉积的特点要求反应源必须具备几个特点:要有一定的挥发性;不在反应温度(及以下)发生分解反应(或变性);在极短的时间内可以与其他反应源完成反应过程;生成的副产品具有良好的挥发性。因此,最理想和常见的反应源是液体金属有机物。

原子层沉积是一种具有自约束性的薄膜生长方式,其生长工艺必须经过精细的调节来实现最佳的薄膜沉积。通常可以通过调节以下几种参数来控制薄膜的沉积:反应室温度、反应室的压力、反应源温度、反应源流量和等待时间。

反应室温度是用来控制原子层沉积的重要参数,是原子层沉积的基础,主要表现在两方面:提供原子层沉积反应所需的激活能量;辅助清除单原子层形成过程中的多余反应物和副产品。反应源的温度需要设定在一定的值有两层意义:升温可以加快反应源挥发的速度,保证足量的反应源进入反应室;提前预热反应源,保证反应过程的顺利进行。因此,对于挥发性较低的反应源,既要设定一定的加热温度,又要保证反应源的温度低于反应室的温度,且低于反应源的变性分解温度。例如,四二乙基氨基铪挥发性较差,可以对其适当升温;对于三甲基铝,饱和蒸气压高,且其易燃易爆,应禁止对其加热。