5.3 微波部件表面石墨烯镀膜技术研究

微波部件表面镀膜是实现基于石墨烯的微放电效应抑制的关键和前提。研究中采用远程等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,PECVD),在相对较低的温度下(520~600℃)无催化生长石墨烯薄膜,反应炉为三段控温电阻炉,基片在中间段温区。平台相应地配置了纯度为99.999%的甲烷(CH4)、氢气(H2)、氩气(Ar)、氧气(O2)、氮气(N2)等气路,气体流量和管式炉内引入的气体压强和种类均可通过质量流量计和气阀进行控制。等离子体的强度、炉温均可通过不同的控制单元进行操作。实验上选择铜、金、银金属基片和氧化硅、氧化铝基片为石墨烯沉积镀膜基片。

这种方法生长石墨烯的原理:在等离子增强化学气相淀积(PECVD)系统通入碳源气体甲烷,将气体和基片加热,利用电感耦合装置产生微波,将甲烷激发到等离子态产生含碳基团CHx(x=1,2,3),在生长温度下含C基团吸附到基片并在表面扩散。当两个含碳基团相遇时,会各自脱去一个氢原子,结合成氢气被抽除,含碳基团以sp2 C—C成键,完成石墨烯的形核;当含碳基团与形核的石墨烯相遇时,形核石墨烯长大,完成石墨烯晶粒的生长。实验中可以调节的参数有:气体流量和气压、系统气体漏率、基片温度、等离子体功率和生长时间。

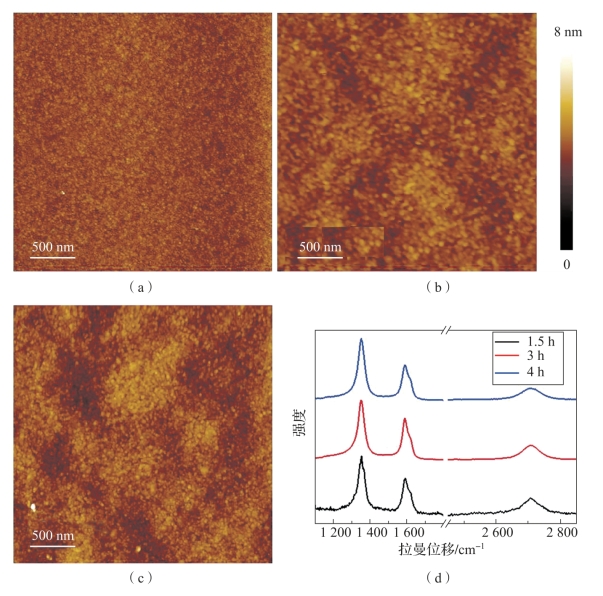

石墨烯生长过程中的关键因素之一是氧化硅的质量。对于不同的氧化硅表面平整度,经过远程等离子体增强化学气相沉积反应获得的石墨烯薄膜有较大的差异,实验中选用的是重掺杂P型单晶硅,表面局域粗糙度为0.15~0.20 nm。石墨烯晶粒大小并不完全一致,这是因为在整个生长过程中,一直有新的石墨烯形核,也一直有已经形核的纳米石墨烯长大。这些石墨烯的厚度是均匀一致的,都在1.2 nm左右。随着生长时间的延长,已经生成的纳米石墨烯继续长大,同时伴随新的纳米石墨烯形核,最终所有石墨烯会相互连接在一起,形成连续的、由多晶石墨烯相互接合而成的薄膜。继续延长生长时间,会继续有纳米石墨烯形核、长大,以至于相互接合。这会使石墨烯薄膜变厚,也会使石墨烯之间结合得更紧密,从而使整个薄膜的电阻率降低。

金属及硅等材料基片表面沉积纳米石墨烯薄膜,主要过程为:样片超声清洗,氮气吹干;装入系统,抽真空;升温,氮气退火;升温,通入甲烷;打开等离子体,开始石墨烯生长;降温,关闭系统后取出样片保存。具体方法包括以下步骤:

第1步,将基片先后用丙酮和酒精超声清洗,去除基片表面吸附。

第2步,将基片置于远程等离子体增强化学气相沉积系统中,抽真空并一直保持真空机械泵正常工作。

第3步,通入氩气并升温,退火基片。

第4步,通入甲烷气体,调节气压,升温至520~600℃。

第5步,打开等离子体,将甲烷激发到等离子态,在高温下甲烷中的C沉积到基片上,以sp2杂化的方式C—C键自组装,就会在基片表面沉积一层石墨烯,膜厚能够通过生长时间实现控制。

第6步,关闭等离子体,降温后取出样品并保存,最终在基片表面形成一定厚度的石墨烯薄膜。

石墨烯的表征和分析是研究过程的必要手段,研究中主要采用扫描隧道显微镜、原子力显微镜、扫描电子显微镜、拉曼光谱和光学显微镜等表征分析手段。

扫描隧道显微镜(scanning tunneling microscope,STM)的工作原理:使用探针靠近测量表面时,测量探针尖端与导电样品表面的隧道电流,由于隧道电流相对于探针与表面之间的距离呈指数衰减,因此可以在原子水平上进行表面成像。

原子力显微镜(atomic force microscope,AFM)是一种对样品进行表面形貌成像的工具。与STM不同,AFM是通过检测待测样品表面和一个微型力敏感元件(即扫描探针)之间的极微弱的原子间相互作用力来研究物质的表面结构及性质,而不是通过隧穿电流,因此AFM可以表征绝缘样品。AFM可以比较精确地测量样品的横向尺寸和高度。在实验中,AFM主要用来表征样品表面形貌,测量样品的高度(可以据此判断石墨烯的厚度)和尺寸。

扫描电子显微镜(scanning electron microscope,SEM)利用狭窄的电子束扫描样品,通过电子束与样品相互作用产生的二次电子信号成像来观察样品的表面形态。SEM具有较高的放大倍数、很高的景深等特点,适用于观察样品的表面结构形貌。

拉曼光谱是基于拉曼散射效应得到的散射光谱,通过对不同于入射光频率散射光谱的分析,能够获取分子振动、转动方面的信息,可应用于分子结构的研究。石墨烯拉曼光谱有两个特征峰G峰(1 583 cm-1)和2D峰(2 700 cm-1),另外有一个跟缺陷态与单晶边缘紧密相关的D峰(1 350 cm-1),D峰与G峰比值可以表征石墨烯的质量。

光学显微镜主要用来对样品进行粗定位、初步观察样品及辨别石墨烯的厚度。光经过不同厚度的氧化层反射和折射后,对石墨烯的衬度影响很大。只有在某些特定厚度的绝缘层基片上,石墨烯才会有明显的衬度比。

氧化硅表面石墨烯薄膜原子力显微镜图像与拉曼光谱数据如图5-6所示。

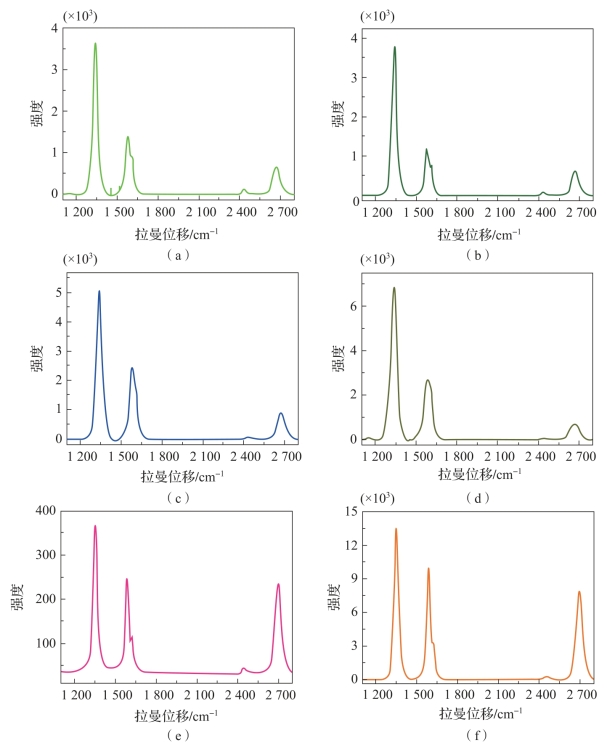

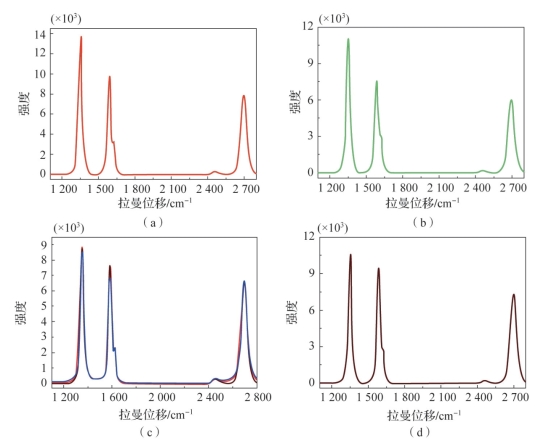

同时,生长的各个参数对生长的影响也得到了研究。降低生长温度,石墨烯的生长速度明显降低,在572℃下,仅需要1.5 h就可以生长一层连续的石墨烯薄膜,其平均厚度为(1.5±0.3)nm。在565℃下,需要2 h能生长一层连续的薄膜;而在545℃下,大约需要5 h。在600℃时,石墨烯的生长速度显著加快,此时,生长的石墨烯均匀性降低,最终形成的纳米石墨烯薄膜更厚。在温度低于500℃时,生长基本不能进行。单次生长法制备石墨烯样品的拉曼光谱数据如图5-7所示。

图5-6 氧化硅表面石墨烯薄膜原子力显微镜图像与拉曼光谱数据(附彩图)

(a)~(c)石墨烯原子力显微镜图像;(d)不同生长时间的石墨烯拉曼光谱

生长系统内气压对生长的影响也得到了研究。将其他条件保持相同,在更低的压强下,石墨烯的生长速度变快,生长均匀性变差;在更高的气压下,生长速度则会太慢。这是因为,等离子体产生源离基片约有0.5 m的距离,等离子靠扩散到基片处,气压越高,则扩散越慢,而等离子体会在扩散过程中逐渐还原为气体分子态,在基片处的等离子体浓度反而低,因此生长变慢。

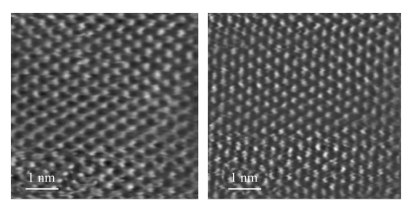

为了看到所生长的石墨烯原子分辨的晶体结构,从而直接证实所生长的物质为石墨烯,对生长的石墨烯薄膜做了扫描隧道显微镜表征,如图5-8所示。研究中选用的石墨烯生长基片是带有氧化层的重掺杂硅,由于STM成像过程中需要样品导电,因此表征中用导电银胶(或高导电碳胶)将石墨烯样品表面与样品托连通,并保持接触良好,以便获得STM原子结构图像。

图5-7 单次生长法制备石墨烯样品的拉曼光谱数据

(a)样品#1拉曼光谱;(b)样品#2拉曼光谱;(c)样品#3拉曼光谱;(d)样品#4拉曼光谱;(e)样品#5拉曼光谱;(f)样品#6拉曼光谱

图5-8 石墨烯薄膜的扫描隧道显微镜表征

研究和表征结果显示,石墨烯薄膜是由一个个尺寸为几十至几百纳米的石墨烯单晶组成的,石墨烯单晶的尺寸主要取决于基片的平整度、生长时的形核密度以及生长时间等因素。由于普通金属基片的粗糙度较大,在生长初期,石墨烯晶粒的尺寸较小,晶粒边缘原子在材料中所占的比例大,因此拉曼光谱中的D峰与G峰比值大;随着边缘生长过程的继续,基片平整度提高,石墨烯晶粒变大,拉曼光谱中的D峰与G峰比值变小。

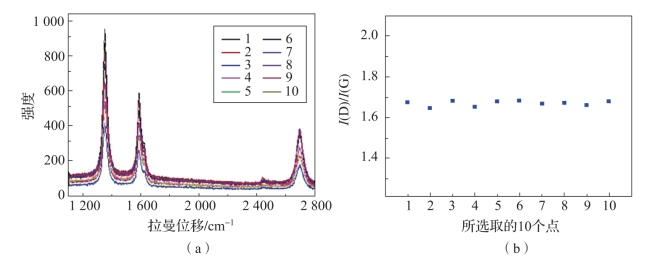

鉴于基片表面的粗糙和复杂程度,石墨烯薄膜的均匀性有待研究。实验上采用拉曼光谱区域内连续逐点取谱和基片离散选点取谱两种方法。区域内逐点取谱是指选择长、宽分别为几微米的区域,以0.5 μm的步长逐点分析整个区域内纳米石墨烯薄膜的峰强比值,结果显示整个区域内比值相近。选点取谱是在尺寸为12.0 mm×15.0 mm的基片上,在整个基片范围内任意选取10个点,分析其拉曼光谱中D峰与G峰的峰强比值,如图5-9所示。研究结果发现,其峰强比值分布在1.64~1.69,表现出了较好的均匀性。

图5-9 不同基片的纳米石墨烯薄膜拉曼光谱和特征峰强比统计结果(附彩图)

(a)10个不同区域石墨烯拉曼光谱;(b)D峰与G峰的峰强比值

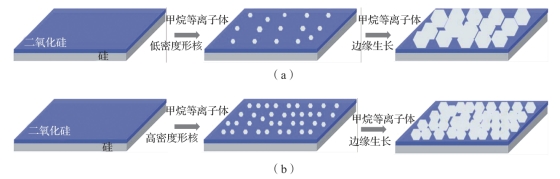

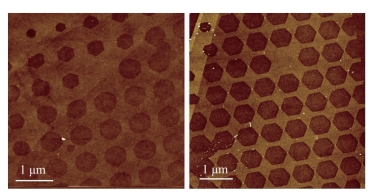

如图5-10所示,为了进一步优化石墨烯镀膜质量,将沉积生长过程分为两步——石墨烯形核、边缘生长,前者所需的温度高于后者。首先,在较高温度下快速在短时间内形核;其次,降低至边缘生长温度,石墨烯晶粒长大。通过控制形核点的密度和形核点的边缘生长时间,就可以制备更高质量的石墨烯镀膜。单次生长法制备石墨烯样品的拉曼光谱数据显示,由于晶粒边界的存在,在特征光谱中D峰与2D峰比值较大。如图5-11、图5-12所示,相比单步生长法,采用两步法制备的石墨烯晶粒尺寸增大,峰强比下降。

图5-10 两步法生长较高质量石墨烯薄膜,将石墨烯形核与边缘生长分开

(a)较低密度形核;(b)较高密度形核

图5-11 两步法生长石墨烯拉曼光谱数据(附彩图)(https://www.daowen.com)

(a)样品#01任取2点拉曼光谱;(b)样品#02任取2点拉曼光谱;(c)样品#03任取3点拉曼光谱;(d)样品#04任取2点拉曼光谱

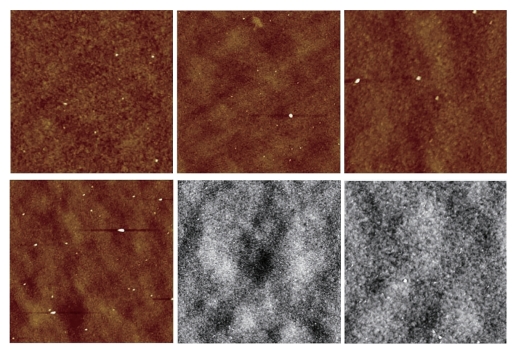

图5-12 两步法生长石墨烯薄膜(附彩图)

(a)分立薄膜;(b)连续薄膜

将石墨烯形核与边缘生长分开的两步生长法,最终获得的石墨烯晶粒尺寸取决于多个要素,其中最核心的是形核点密度与边缘生长时间。为了尽可能获得亚微米和微米级单晶尺度的石墨烯,就需要尽量降低形核点密度并增大边缘生长时间。采用这样的方法在氧化铝表面生长石墨烯薄膜,如图5-13所示。但这同时会增加石墨烯生长所需的时间,因此需要在两者之间寻求平衡——合适的形核点密度与适宜的边缘生长时间。

图5-13 氧化铝表面石墨烯薄膜原子力显微镜图像(附彩图)

石墨烯镀膜厚度可以通过两种方法确定。其一,通过设定的沉积温度、气压和功率,控制沉积时间来达到所需厚度的薄膜。需要注意的是,为了定量控制每次石墨烯的沉积厚度,单次沉积过程不得超过3 h,以1~2 h为最佳单次沉积时间。这是因为,随着沉积时间的延长,沉积腔体表面有无定形碳和石墨烯的沉积,过多的沉积物会影响等离子体的反应活性,进而降低石墨烯沉积质量和速度,导致石墨烯沉积速度非线性增强。每次沉积长石墨烯后,需用氩气/氧气混合气等离子体高温清洗腔体2~3 h,去除腔体表面无定形碳和石墨烯的沉积,以达到基片表面可控沉积石墨烯的目的。

其二,用原子力显微镜高度测量法测试石墨烯镀膜厚度。基片表面石墨烯薄膜的厚度测量是借助原子力显微镜、电子束曝光和反应离子刻蚀实现的。具体步骤如下:

第1步,采用丙酮超声清洗基片30 min,保证表面清洁。

第2步,用匀胶机旋涂光刻胶PMMA,包括慢速(400~600 r/min)匀胶数秒和快速(3 500 r/min)匀胶50 s两个过程,并将基片背面残胶用丙酮溶液清除干净,用热板在180℃下烘烤5 min,此时光刻胶的厚度约为300 nm。

第3步,采用L-edit软件作曝光窗口图。

第4步,用电子束曝光的方法在基片曝出2 μm×2 μm的窗口阵列。

第5步,对基片显影定影,将曝光区域的光刻胶去除。

第6步,使用反应离子刻蚀系统氧等离子体将曝光窗口区域石墨烯刻蚀干净,等离子体起辉气压100 mTorr[1],以功率100 W刻蚀5~20 s。

第7步,用丙酮溶液lift-off溶脱,去除基片表面所有的PMMA光刻胶。为了去除残胶,将基片在室温下置于PECVD系统中,通入100 sccm的氧气,以功率30 W刻蚀3 s。

第8步,用原子力显微镜在曝光窗口的位置测量沉积生长石墨烯的厚度。

上述两种方法均适用于粗糙度较小的氧化硅和硅基片,相比于普通金属基片,厚度结果更加准确。鉴于普通金属基片粗糙度较大(10~100 nm不等),远远大于传统氧化硅基片的粗糙度和石墨烯薄膜的厚度,因此金属表面石墨烯的厚度一般为估测值,即近似认为同等条件下每次生长的石墨烯厚度相等,测量特定条件下单次生长过程沉积的石墨烯薄膜的厚度。在此实验中得到的金属表面测量数据与实际值有一定偏差。

如果远程等离子体增强化学气相沉积技术制备石墨烯,由于裂解甲烷、乙烯等碳源获得含碳活性基团过程中需要加热至500~600℃,适用于高纯度金属铜、金、银及硅、氧化硅、氧化铝等耐温材料表面,对于铝、铝合金等材料不适用。对于铝、铝合金等材料,研究中采用间接转移的方法完成石墨烯镀膜。石墨烯转移镀膜采用两种不同类型的石墨烯材料,一种是热化学气相沉积制备铜箔表面石墨烯,另一种是PECVD制备氧化硅表面石墨烯。

对于热化学气相沉积制备铜箔表面石墨烯,转移过程如下:

第1步,用两片光滑的基片(如玻璃)将石墨烯/铜箔做挤压、展平处理。

第2步,用匀胶机将通过苯甲醚稀释后浓度为5%的495(或950)PMMA以2 500~4 000 r/min的转速旋涂。

第3步,将已涂胶的样品放置于150~180℃热板上,烘烤数分钟至十数分钟,使胶充分固化,等样品冷却后可以重复涂胶烘烤,以增加PMMA的厚度,得到PMMA/石墨烯/铜箔。

第4步,将PMMA/石墨烯/铜箔浸入氯化铁溶液,将铜箔腐蚀去除,得到漂浮在溶液中的PMMA/石墨烯。

第5步,用去离子水反复清洗PMMA/石墨烯,将刻蚀液清除,得到干净的PMMA/石墨烯,再将干净的PMMA/石墨烯平铺至目标基底上,得到PMMA/石墨烯/目标基底。

第6步,将PMMA/石墨烯/目标基底晾干后加热,并用氮气去除(或减少)石墨烯与目标基底间的微小气泡。

第7步,将PMMA/石墨烯/目标基底浸入丙酮溶液,通过丙酮溶解PMMA,可以适当加热至50℃左右,以加速PMMA的溶解速度。

第8步,将石墨烯/目标基底分别浸泡在无水乙醇和去离子水中,用氮气吹干。

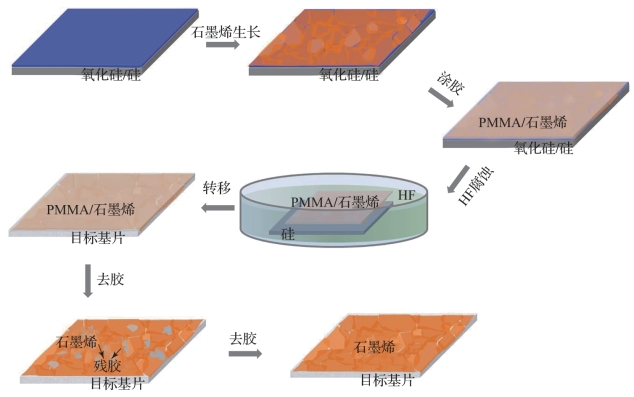

对于PECVD制备氧化硅表面石墨烯,转移过程如下:

第1步,用匀胶机将通过苯甲醚稀释后浓度为5%的495(或950)PMMA以2 500~4 000 r/min的转速旋涂。

第2步,将已涂胶的样品放置于150~180℃热板上,烘烤数分钟至十数分钟,使胶充分固化,等样品冷却后可以重复涂胶烘烤,以增加PMMA的厚度。

第3步,采用氢氧化钾或者氢氟酸作为腐蚀氧化硅的溶液,将已涂胶的样品浸入溶液,使氧化硅充分溶解。当基片表层的氧化硅溶解后,带有石墨烯的PMMA薄膜会漂浮在溶液表面。然后,用去离子水反复漂洗PMMA薄膜。

第4步,将目标基片(或部件)先后在酒精、去离子水中超声,以去除表面的杂质;随后,把包含石墨烯的PMMA薄膜转移至目标基片(或部件),放置于50℃热板上烘烤30 min左右,使石墨烯/PMMA薄膜充分铺平。

第5步,采用丙酮、酒精等有机溶剂,溶解去除PMMA。

第6步,采用远程等离子体、热退火或辐照等方式去除残胶,以获得具有洁净表面的石墨烯/目标基片。

氧化硅表面石墨烯转移至目标基片流程如图5-14所示。

图5-14 氧化硅表面石墨烯转移至目标基片流程图(附彩图)

转移和制备都是实现石墨烯在诸多领域大规模应用的核心技术。目前石墨烯的转移方法可分为聚合物辅助转移和无胶转移。现有的转移技术过程中大多将有机聚合物作为转移介质,且转移过程中容易造成石墨烯薄膜的破损和有机介质的残留,这严重影响了石墨烯薄膜的性能和表面平整度,导致器件性能低、易短路,难以大面积制备。

常规石墨烯镀膜去胶后,在真空或者在惰性气体的保护下,将样品加热到一定温度并维持一段时间,然后缓慢降温。对于石墨烯薄膜和器件而言,常用氩氢混合气体,温度为250~400℃,退火时间控制在数小时不等。由于退火温度过高,可能会造成微波部件损毁或者失效,无法适用于聚酰亚胺、聚四氟乙烯、金属铝合金等微波部件材料,对于铝合金、聚酰亚胺、聚四氟乙烯等材料,考虑其加工工艺等相关要求,不宜将石墨烯镀膜后的相关材料高温退火,研究中采用基于远程等离子体氢刻蚀技术的近室温石墨烯镀膜洁净处理技术。

研究发现,氢等离子体在400℃以上对石墨烯产生各向异性刻蚀(图5-15),但不会引入新的缺陷,刻蚀只在边缘和缺陷处发生;低于400℃,石墨烯不受影响。因此在30~50℃通入一定量的高纯氢气(99.999%),腔体内气压达到20~150 Pa,采用30~100 W的氢等离子体。在此状态下,氢活性粒子能量小,对金属、聚酰亚胺、聚四氟乙烯等材料无损伤;对于有机残余PMMA和聚乙烯醇(polyvinyl alcohol,PVA)等材料,氢等离子体有较好的刻蚀效果,且不会造成温度升高而变性。氢与石墨烯反应结合生成甲烷气体,将有机残余从石墨烯薄膜表面去除干净。

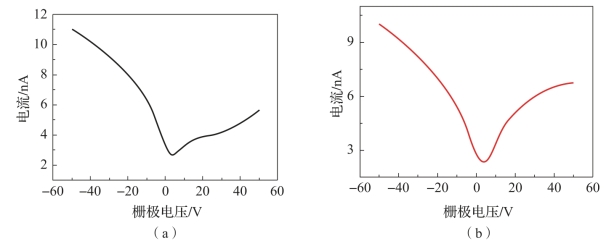

图5-15 石墨烯缺陷及边缘处各向异性刻蚀

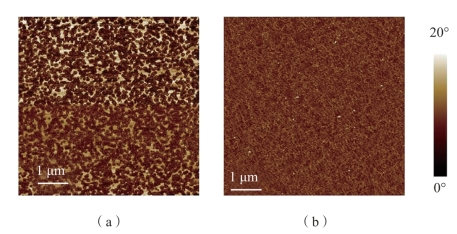

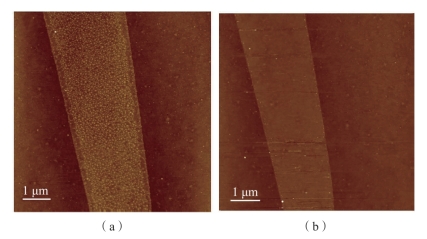

对于残余量少的残胶,即便是原子力显微镜扫图也难以清晰表征(图5-16)。但即便是少量的残胶,对于表面二次电子发射也存在较大的影响。为了最大幅度地实现二次电子发射抑制过程,就需要最大限度地保证有机物的去除和表面清洁。此时,电学测量能够通过石墨烯的电学转移特性曲线显示石墨烯表面残胶对晶体管掺杂的情况,进而间接反映表面的洁净程度。在50℃下,经过远程氢等离子体刻蚀,石墨烯晶体管转移特性曲线显示其掺杂程度大幅度减小(图5-17),器件质量明显提高,因此可以推断其表面参与的少量残胶被进一步去除。

图5-16 单层石墨烯薄膜表面原子力显微镜图像(附彩图)

(a)残胶去除前;(b)残胶去除后

图5-17 单层石墨烯薄膜转移特性曲线

(a)残胶去除前;(b)残胶去除后