7.6 铁氧体环行器微放电实验验证

微放电实验是对大功率微波部件微放电机理研究、数值模拟结果进行验证的重要技术手段。目前,国际上开展空间大功率射频微波技术研究的宇航机构及其支持下的高校、研究院所均配备了微放电实验装置,如中国空间技术研究院、美国密歇根大学LAM课题组和欧空局等。由于电子的体积、电量和质量都非常小,同时受量子效应约束,目前尚无法对真空中的微放电电子进行逐个追踪与测量,只能通过大量电子在空间中聚集运动所表现出的宏观特性进行观测与测量。目前,国际上最常用的宏观微放电测量方法分为以下四种:

(1)基于微放电对微波部件宏观电性能的影响进行检测,如功率调零信号检测法。

(2)基于电子探头的微放电检测。

(3)基于微放电造成非线性的二次谐波检测。

(4)基于光电倍增效应的光学检测。

对于功率调零信号检测法,通过功率耦合使得被测件的功率对反射功率调零,被测件的反射功率经过耦合器耦合到调零电桥上,前向传输信号也加到调零耦合器上,再经过相移器和可变衰减器调到零状态。这种方法对于金属和介质微波部件均适用,但是只能够观察放电状态已经建立起来、空间等离子体(或放电电流)对测试回路电性能产生影响之后的放电状态,不能检测到微放电起始状态和电子浓度较小时的微弱放电响应。与此同时,微放电的时间检测精度取决于调零信号的采集时间精度,往往只能达到微秒(甚至毫秒)量级,也就意味着纳米级的微放电及自熄灭过程很难(甚至无法)被测试系统捕捉到。但是,功率调零方法仍是目前应用最为广泛的微放电检测方法,由于充分考虑了微放电对器件电性能的影响,且不需要对微波部件进行特殊设计或进行破坏性试验,以及系统的可实现性、稳定性,功率调零信号检测法不失为一种适用性广的微放电检测工程方法。

电子探头微放电检测系统可用于空间中自由电子累积倍增的测量,通过在真空腔体中加载电子探头进行初始电子浓度和放电后电子浓度的测量,根据采用的电子探头不同,最小测量电子浓度变化可达103/s,比功率调零信号检测法能够检测到更为微弱的放电效应。这种检测方法的缺陷在于两方面:一方面,不适用于表面放电机理的放电检测,如介质表面发生电荷积累以及内带电放电;另一方面,为了加载探头,需要对待测件进行特殊设计,使得电子探头能够伸入待测件且不对待测件的电性能产生影响,同时不会引发额外的放电导致测试出错,而这对于部分腔体微波部件而言是几乎不可能实现的。

二次谐波检测也是一种全局检测技术,是目前所用的最常见的工程方法之一,可用于检测同轴元件等复杂结构微波部件微放电(此时光学检测和电子探头检测不再适用),同时可以检测期间内部出现的无源互调。检测原理在于微放电所引起的非线性,二次谐波低电平变化并沿着环路向两边传播。检测时,先消除基频,然后通过频谱仪测试特定的谐波特性。扫描时间不能过短,否则可能导致丢失短暂的放电现象。

基于光电倍增器的光学检测通过检测在微放电期间曝光的照片实现,微放电既可能是由于材料表面放电,也可能是由于真空系统中存在的残余气体分子的电离。光纤放置在微波部件的内部,并尽可能接近放电区域。光学检测对于腔体器件而言,具有与电子探头测试方法同样的特殊设计和测试困难。

本书统一采用基于高真空测试系统与微波功率调零信号检测法的全局微放电测试方法与系统进行实验验证与研究。

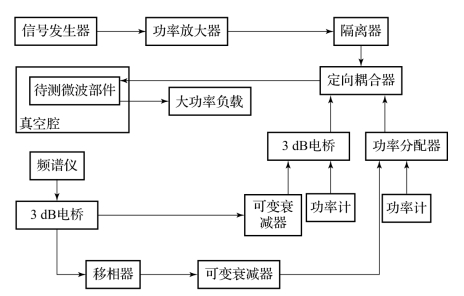

如图7-24所示,基于微波功率调零法的全局微放电测试系统包括真空腔、信号放大回路、功率前后向耦合线路和信号收集与检测设备。将待测部件(device under test,DUT)放置在真空腔中,连接相应的检测线路,进行抽真空准备工作。当真空度足够低(一般在10-3 Pa左右)时,开始微放电测试。对于单载波微放电测试,首先设置信号频率和初始功率,然后观测调零信号的变化,若调零信号在半小时内不发生变化,则判定为该功率下不发生放电。按照步进功率增加输入功率继续测量,直至调零信号发生跳变或抖动,认为发生微放电。

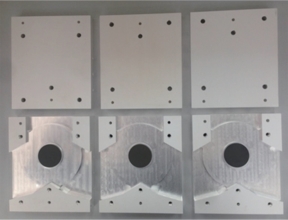

图7-25所示为图7-3对应的铁氧体环行器实物。采用三组同样设计、材料和加工工艺的铁氧体环行器开展微放电数值模拟实验验证研究。(https://www.daowen.com)

图7-24 基于微波功率调零信号检测法的全局微放电测试系统

图7-25 三组铁氧体环行器测试样件

环行器微放电测试的基础气压为6.65 10-3 Pa。随着输入功率的增加,当发生微放电时,调零信号发生明显跳变,并用频谱分析仪进行捕获。由于单电子轨迹的不确定性,无法对几个eV的电子轨迹进行直接测量。同时,在测量过程中不同环行器样件的微放电阈值功率呈现一定的离散性。这主要由样件表面状态、环境等因素的异同引起,在其他微波部件的微放电测试中已被观察到。

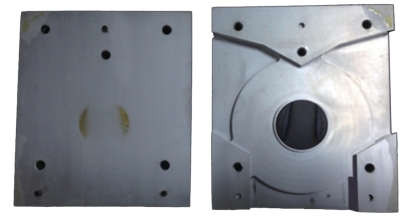

图7-26所示为发生微放电后,再进行半小时的功率实验后拆分开的铁氧体环行器内部情况。显而易见,微放电发生在铁氧体与金属腔体之间的区域,尤其发生在电磁场传输路径上的铁氧体边缘位置,与微放电三维数值模拟显示的放电位置结果一致。在铁氧体表面和金属腔体表面形成了明显的放电痕迹,且放电痕迹比金属微放电更为剧烈,从而验证了仿真中介质微放电一旦发生,电子急剧倍增导致存在局部放电的物理现象,甚至由于放电过于剧烈导致了破坏铁氧体材料表面形貌和铝合金腔体的镀银层的现象。

图7-26 铁氧体环行器发生微放电后分拆件

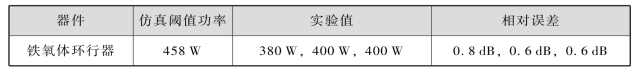

铁氧体环行器微放电阈值功率仿真结果与实验结果对比如表7-1所示,铁氧体环行器微放电数值模拟结果与实验结果吻合良好,说明本章所述数值模拟方法能够用于铁氧体环行器微放电三维仿真与阈值分析,在一定程度上验证了仿真方法的有效性。

表7-1 铁氧体环行器微放电阈值功率仿真结果与实验结果对比

关于仿真准确度的研究,需要在进一步的工作中采用更多频段、结构形式的器件进行验证。