7.8 基于不同表面微结构与SEE特性的微放电实验研究

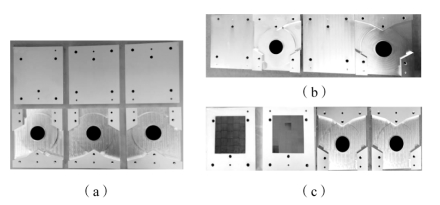

如图7-36所示,分别加工和制备三组具有不同表面状态和表面二次电子发射特性的铁氧体环行器。第一组为铁氧体环行器原样,金属和铁氧体介质表面均保持机械加工的粗糙度。金属腔体基材为铝合金镀银,采用普通机械加工工艺和电化学镀银工艺,镀银厚度为7~10 μm,表面粗糙度Ra为0.8 μm;铁氧体为柘榴石型多晶铁氧体材料,采用普通研磨工艺,表面粗糙度Ra为1.6 μm。第二组铁氧体环行器通过激光刻蚀,在铁氧体表面构建具有一定深宽比和孔隙率的微结构阵列,以降低铁氧体表面二次电子发射特性。圆柱形微结构的半径约为100 μm,深度约为350 μm,孔隙率为0.5。第三组铁氧体环行器通过激光刻蚀,在金属银表面和铁氧体表面均构建具有一定深宽比和孔隙率的微结构阵列(深宽比和孔隙率与第二组相同),以降低金属和介质表面二次电子发射特性。

图7-36 铁氧体环行器实验样件实物

(a)第一组;(b)第二组;(c)第三组

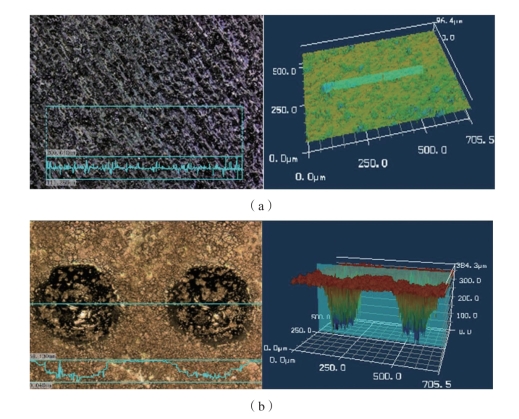

如图7-37(a)所示,为平滑表面铁氧体的三维微观形貌图像。采用三维激光扫描显微镜(LSM,Keyence VK-9700)获得表面的起伏形貌和LSM图像。与平滑表面金属相比,平滑表面铁氧体由于高温烧结而具有一定的表面起伏和孔隙,表面粗糙度(1.6 μm)略大于平滑表面银(0.8 μm)。如图7-37(b)所示,通过高温激光刻蚀的方法在铁氧体介质表面形成圆柱形微结构阵列,其微观形貌与LSM图像显示了圆柱形半径约为100 μm,深度约为350 μm。将平滑表面和制备的微结构铝合金镀银腔体、平滑表面和制备的微结构铁氧体分别进行装配,得到三组环行器样件,并进行永磁铁装配和电性能调试。

图7-37 铁氧体介质样片表面形貌(附彩图)

(a)原样;(b)制备表面微结构阵列

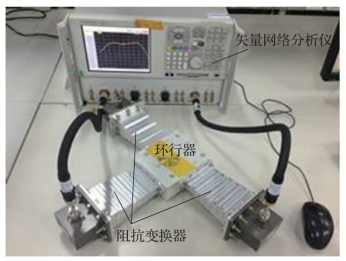

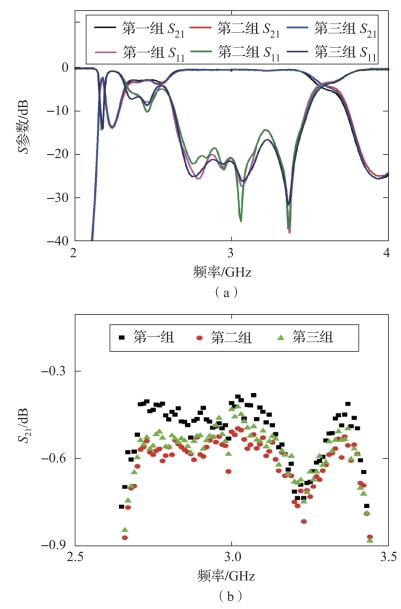

如图7-38所示,采用矢量网络分析仪(Agilent Technologies,N5230A)对三组铁氧体环行器的电性能进行测试,测试结果如图7-39所示。可以看到,在材料表面形成微米级的微结构阵列用于调控表面二次电子发射特性时,具有微结构表面的第二组和第三组铁氧体环行器的电性能与平滑表面环行器相比保持一致,影响可以忽略。这是因为,铁氧体基片表面积相对于环行器腔体而言较小,铁氧体表面阻抗变化较小,同时微米级的微结构尺寸远小于环行器工作波长,对电磁场的影响作用可忽略。在金属表面加工微米级的微结构阵列时,对铁氧体环行器的插损产生一定影响,插损增加量约为5%。这是因为,金属表面大面积加载微结构时,会对表面阻抗产生影响,进而影响电性能,但仍在环行器正常工作范围内。三组环行器在通带内均保持了良好的回波损耗与隔离特性。

图7-38 铁氧体环行器电性能测试组装

图7-39 铁氧体环行器电性能测试结果(附彩图)

(a)S参数;(b)S21

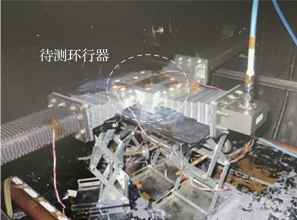

采用全局正反向功率调零法进行微放电测试和实验。对于铁氧体环行器待测件,实际实验系统装配如图7-40所示。为了保证良好的真空度,在进行微放电测试前抽真空12 h以上,实验时腔体内真空度为6.65×10-3 Pa。采用平均功率计(Agilent E14419B)测试线路中耦合回路的功率,测试速率为1 000次/s,即每1 ms采集一次功率。根据对铁氧体环行器的数值模拟过程可知,在数百纳秒的时间范畴会建立起微放电过程。要在1 ms的数据采集系统中测得微放电引起的射频信号恶化、功率反射和调零信号跳变,此时已建立起持续微放电过程,意味着测得的微放电阈值大于实际的微放电阈值。为了抵消由全局微放电测试方法引起的测量准确度误差,设置测试输入功率增加步长为10 W,与数值模拟步进功率保持一致,同时在测量时设定半小时的测试保持时间,即在半小时内未测得任何调零信号的变化或跳变,才判定该输入功率下不发生微放电。此时,微放电实验测试精度为±10 W。

图7-40 铁氧体环行器微放电实验系统装配(https://www.daowen.com)

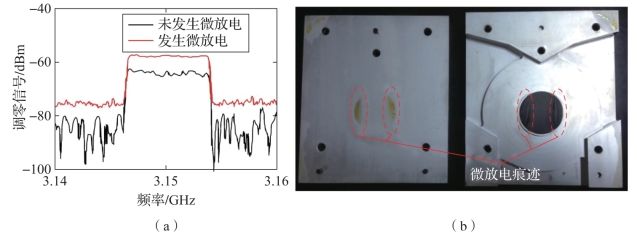

对于第一组铁氧体环行器的第一个样件而言,当输入功率为370 W时,在半小时的微放电保持时间内未观测到调零信号的跳变与抖动,判定不发生微放电;当输入功率为380 W时,在半小时的微放电保持时间内观测到调零信号的跳变,如图7-41(a)所示。此时调零信号功率电平从-62 dBm提高至-58 dBm。判定此时为微放电阈值,即对于第一组铁氧体环行器微放电阈值功率为380 W。然后,保持微放电状态半小时,拆卸后观察得到第一组环行器表面状态变化如图7-41(b)所示。电子在空间中的雪崩效应导致的微电流在金属表面和铁氧体介质表面均产生了烧蚀痕迹,验证了微放电数值模拟中在平滑介质-金属之间馈入TM模式电磁场时发生的双边微放电物理现象与电子动力学的演变机制。对于第一组铁氧体环行器的第二个样件,受表面沾污、氧化、气体吸附等可能因素影响,微放电阈值功率测试值为400 W。与第一个样件相比,微放电阈值功率差异为5%。

图7-41 第一组铁氧体环行器(附彩图)

(a)微放电调零信号跳变示意图;(b)微放电痕迹

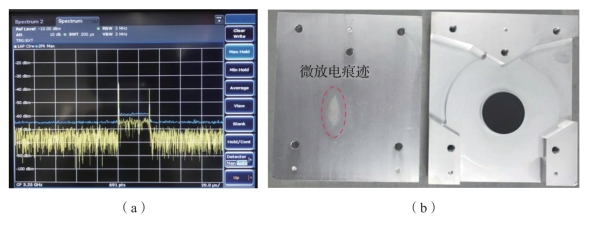

对于第二组铁氧体环行器的第一个样件,当输入功率为790 W时,在半小时的微放电保持时间内未观测到调零信号的跳变与抖动,判定不发生微放电;当输入功率为800 W时,在半小时的微放电保持时间内观测到调零信号的抖动,如图7-42(a)所示。此时调零信号功率电平从-65 dBm提高至-60 dBm,判定此时为微放电阈值,即对于第二组铁氧体环行器而言,微放电阈值功率为800 W。然后,保持微放电状态半小时,拆卸后观察得到第二组环行器表面状态变化如图7-42(b)所示。电子在空间中的雪崩效应导致的微电流仅在铁氧体介质表面产生了烧蚀痕迹,且烧蚀痕迹远不如第一组平滑表面铁氧体环行器中明显,验证了微放电数值模拟中在平滑表面金属与SEE抑制表面之间馈入TM模式电磁场时发生的单边微放电物理现象与电子动力学的演变机制。对于第二组铁氧体环行器的第二个样件,微放电阈值功率测试值为800 W,与第一个样件保持一致。

图7-42 第二组铁氧体环行器

(a)微放电调零信号跳变示意图;(b)微放电痕迹

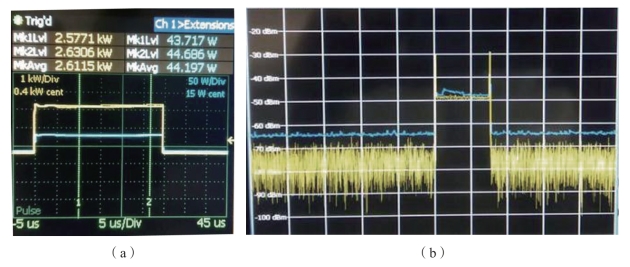

对于第三组铁氧体环行器而言,当输入功率达到测试系统的功率容量上限2 600 W时,仍不发生微放电。如图7-43(a)所示,当输入功率为2 611 W时,保持半小时,入射信号未发生抖动,微放电调零信号未发生抖动和跳变,第三组环行器中不发生微放电。拆卸后观察可知,第三组环行器表面状态不发生任何改变。

图7-43 第三组铁氧体环行器

(a)入射信号与反射信号功率;(b)微放电调零信号

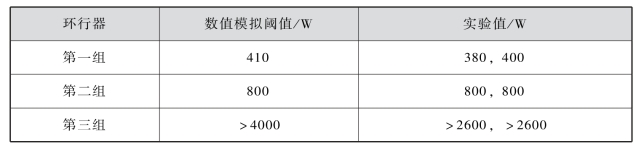

根据数值模拟平均SEY随时间变化趋势和实验测试,得到三组具有不同表面状态和二次电子发射特性的铁氧体环行器微放电阈值功率,如表7-2所示。

表7-2 不同表面状态铁氧体环行器微放电阈值功率数值模拟与测试结果对比

对于第一组环行器,根据平均SEY随时间变化曲线预测其微放电阈值功率为410 W,相较于两个样件的微放电实验测试值380 W和400 W,预测误差分别为-0.3 dB和-0.1 dB,数值模拟结果与实验结果吻合良好。对于第二组环行器,在整片铁氧体介质基片的表面(表面积为969.33 mm2)制备微结构阵列,实现了SEE的有效调控,提高了E1,降低了最大SEY与全能量段的二次电子发射。根据平均SEY随时间变化曲线预测其微放电阈值为800 W,与此同时两个样件的微放电实验测试值均为800 W,数值模拟结果与实验结果吻合良好。对于第三组环行器,在铁氧体介质表面和金属腔体盖板表面(微结构总表面积为104 mm2)构建微结构阵列实现了SEY的有效降低,提高了E1,降低了最大SEY与全能量段的二次电子发射。根据平均SEY随时间变化曲线预测其微放电阈值远大于4 000 W,与此同时两个样件的微放电实验测试值均大于2 600 W,受限于微放电测试系统的功率容限,未测试到环行器的真实阈值功率。与此同时,电子在空间中的雪崩效应导致的微电流在铁氧体介质表面和金属表面均未产生烧蚀痕迹。

针对铁氧体环行器中发生的微放电效应,当仅对铁氧体介质基片进行表面处理和加工形成微结构时,微放电阈值从传统机械加工表面环行器的400 W提高至800 W,在数值模拟和实验测试中均得到验证。推断认为是铁氧体表面二次电子发射第一能量点的提高和最大SEY的降低,导致电子需要从电磁场中获取更多的能量发生倍增,从而带来微放电阈值的提高。当对铁氧体介质和金属表面均进行表面处理和加工形成微结构时,微放电阈值从传统机械加工表面环行器的400 W提高至高于2 600 W,在数值模拟和实验测试中均得到验证。推断认为是金属表面的微结构导致了SEY的大幅度降低、第一能量点的提高,导致二次电子很难出射,从而大幅度提高了微放电阈值。进一步地,介质表面积累电荷不仅对电子入射能量形成了扰动,当积聚到一定量级后,也将对微放电演变过程中的电子运动过程和放电路径产生影响。