强夯地基施工技术交底记录

交底内容:

1.施工机具

(1)主要机械有:12t圆柱体夯锤、25t以上履带式起重机、自动脱钩器、TY-140型推土机、挖土机、装载机。

(2)一般机具有:铁锹(尖、平头两种)、手推车等。

2.作业条件

(1)该建筑物的轴线,水平桩及基槽的边线尺寸,须经复测合格。

(2)夜间施工时,应有足够的照明设施,并要合理安排开挖顺序,防止错挖或超挖。

(3)机械挖土到混凝土垫层底标高位置,人工配合机械整平场地后,准备强夯处理地基。

3.操作工艺

工艺流程:

确定开挖的顺序→分段平均下挖→修边和清底→强夯地基布点→第一遍点夯→推土机推平→进行普夯→地基检测

(1)基坑开挖强夯地基处理的范围:混凝土垫层底及检查坑基础处理范围内。

(2)开挖基坑控制基底高程为74.15m,水准仪控制标高。

(3)在机械挖不到的土方,应配合人工随时进行挖掘,并用手推车把土运到机械挖到的地方,以便及时用机械挖走。

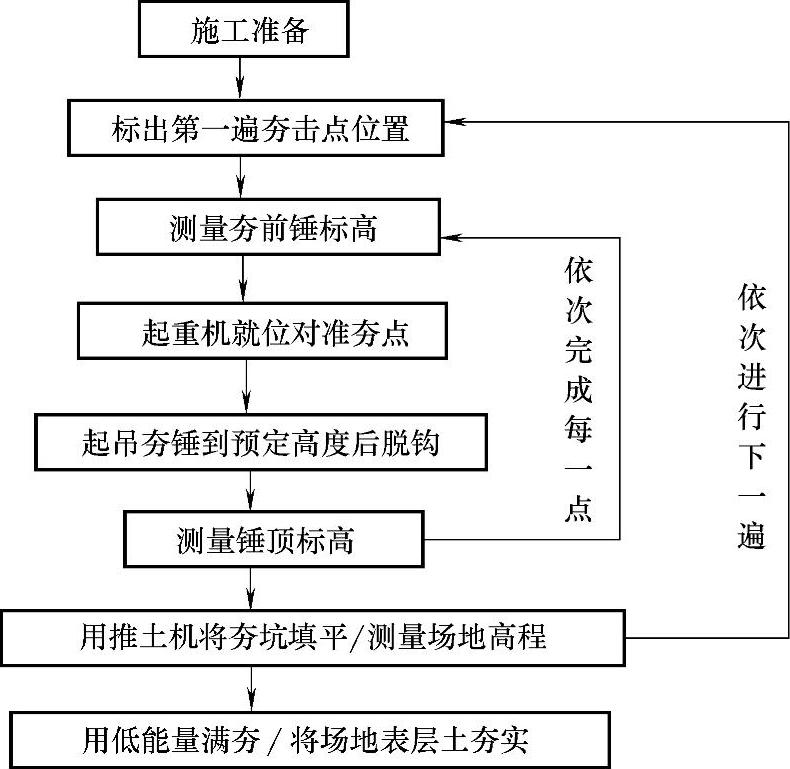

(4)强夯地基处理施工工艺,如下图所示。

强夯地基处理施工工艺

4.技术要求

(1)夯锤落距:

1)落距。点夯H=6m,夯击能720kN·m,普夯H=5.0m。每次夯击前,检查落距并做详细记录,以确保夯击能量达到设计要求。

2)点夯间距。夯实间距为4m×4m梅花形布置。

3)采用点夯、普夯的方法。采用一遍点夯(如沉降量达不到质量要求,采用强夯置换处理,填碎石、碎砖等骨料后夯实多次);一遍普夯。

4)夯击击数。点夯击数10击(由试夯确定)。

5)普夯。在点夯施工完,用推土机整平场地后,进行满槽夯击,普夯击数2击。

6)该工程处理后地基承载力不低于120kPa。

(2)夯击遍数与击数。以试验结果为准,一般夯击二遍,第1遍隔1点跳夯,基槽清平,最后再以低能量(前几遍能量的1/5~1/4)进行排夯,锤印彼此搭接1/3~1/2夯痕,以加固前几遍夯点之间被振松的表土层。必要时可适当增加夯击遍数。每点击数10击,具体根据现场试验得到的夯击击数与夯沉量关系曲线确定,要同时满足最后两击的夯沉量不大于50mm、夯坑周围地面无过大隆起以及不因夯坑过深而起锤困难这三个条件,且以使土体竖向压缩最大而侧向位移最小为原则。每个夯击点安排专人检查和记录击数,保证强夯质量。

(3)夯击点布置。第1遍按梅花形网格排列,夯击点间距为4m,夯击时按间隔1个夯击点进行跳夯,跳夯间距为3D(一般为7.5m)。

(4)夯击遍数间隔时间。通常等土层内孔隙水压力大部分消散,地基稳定后再夯下一遍,黄土夯击间隔时间不少于7d,具体由试夯确定。施工时首先保证夯击遍数的间隔时间,并做详细记录,其次可根据实际情况调整施工流水顺序,安排合理的流水节拍,力争使各区段间达到连续夯击。严禁间隔时间未到就进行强行施工,确保强夯质量。

(5)为确保落锤平稳、夯位准确,若错位或坑底倾斜过大,可用砂土将坑底整平再夯;每遍夯击之后,推土机推新土填平击坑,以备下一遍夯击。

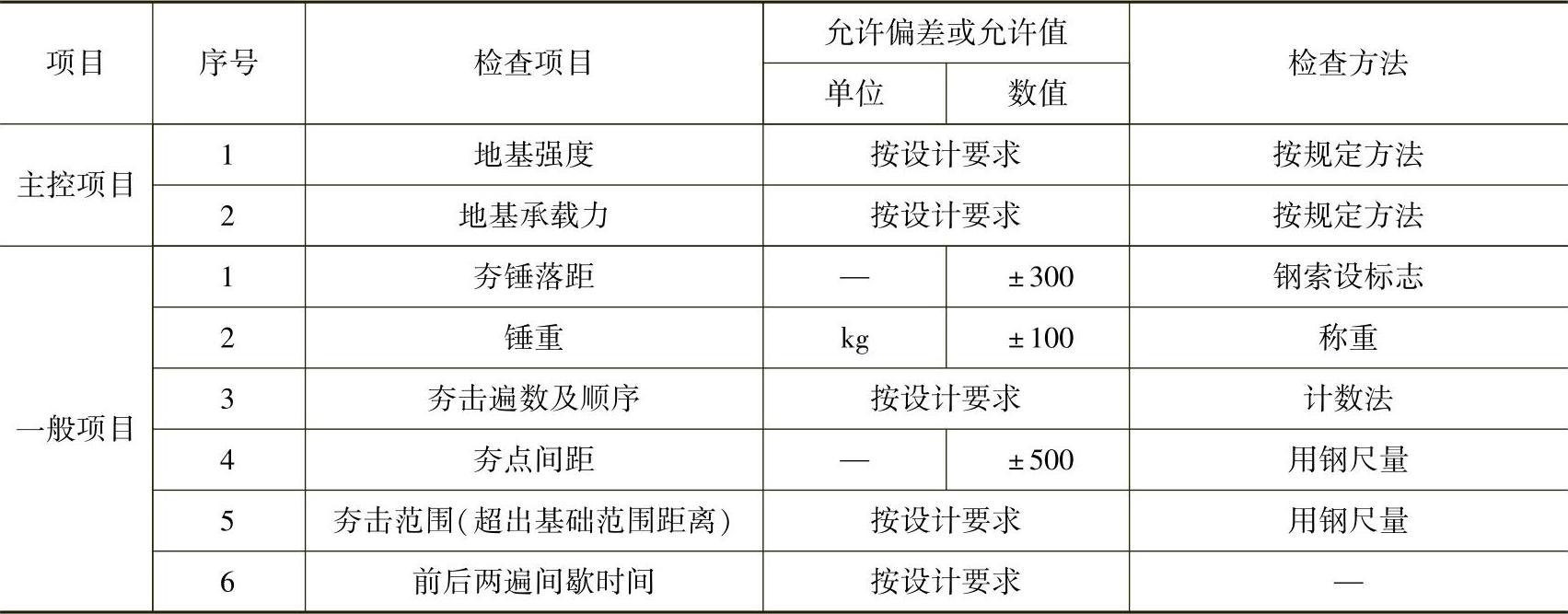

5.质量标准

强夯地基质量检验标准应符合下表规定。

强夯地基质量检验标准

6.成品保护

轴线引桩、标准水准点,挖运土时不得撞碰,并应经常测量和校核其平面位置、水平标高是否符合设计要求。

7.技术措施

强夯试夯前进行详细的原位测试,取地面下5~6m以内原状土样进行室内试验,测定有关土性数据。试夯按照拟定的强夯参数进行,每夯击一次及时测量夯击坑及其周围的沉降量、隆起量和挤出量等地面变形,做好详细夯击记录。

8.安全措施

(1)每天强夯前对起重机、滑轮组及脱钩器等全面检查,并进行试吊、试夯,一切正常方可强夯。

(2)起吊夯锤保持匀速,不得高空长时间停留,严禁急升猛降以防锤脱落。停止作业时,将夯锤落至地面。夯锤起吊后,臂杆和夯锤下及附近15m范围内严禁站人,非施工人员严禁进场。