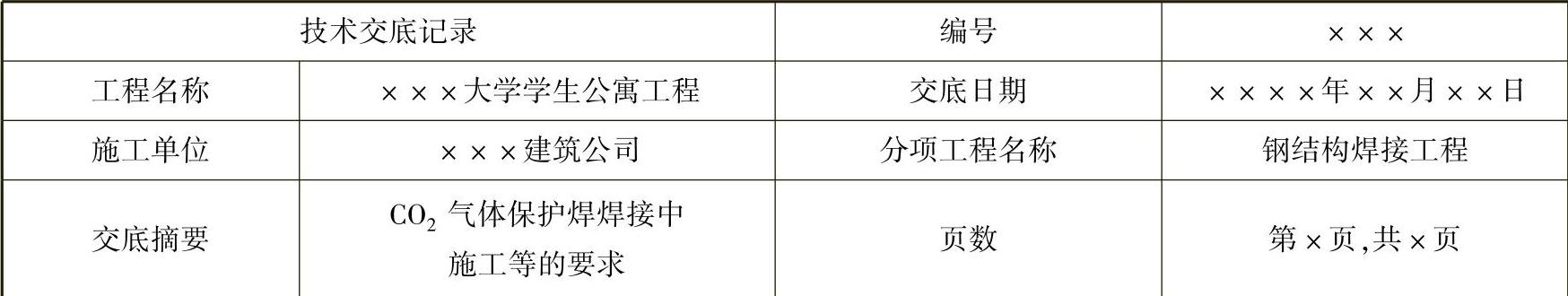

CO2气体保护焊施工技术交底记录

交底内容:

1.施工准备

(1)材料。

1)钢材。钢材应选用厚度大于或等于3mm的碳素结构钢或低合金高强度结构钢。

2)焊丝。焊丝应符合《熔化焊用钢丝》(GB/T14957—1994)、《气体保护电弧焊用碳钢、低合金钢焊丝》(GB/T8110—2008)、《碳钢药芯焊丝》(GB/T10045—2001)、《低合金钢药芯焊丝》(GB/T17493—2008)的规定。

3)CO2气体。CO2气体应符合《焊接用二氧化碳》(HG/T2537—1993)的规定,其CO2气体含量(V/V)应不得低于99.9%,水蒸气与乙醇总含量(m/m)不得高于0.005%,并不得验出液态水。

(2)主要机具。CO2气体保护焊焊接用主要机具有电动空压机、柴油发电机、焊接滚轮架等。

(3)作业条件。

1)二氧化碳气体保护焊用的CO2气体,大部分为工业副产品,经过压缩成液态装瓶供应。

2)二氧化碳气体保护焊接时,为保证焊缝具有较高的机械性能和防止气孔产生,必须采用含锰、硅等脱氧元素的合金钢焊丝,同时还应限制焊丝中的含碳量。其中THQ-50C使用较多,主要用于低碳钢和低合金钢的焊接;H04Mn2SiTiA含碳量很低,而且含有0.2%~0.4%的钛元素,抗气孔能力强,用在对致密性要求高的焊缝上。

2.工艺流程

制定焊接工艺→检查构件→加装引弧板、引出板及垫板→调整焊接工艺→焊接→交验→清理、涂装。

3.施工过程详解

(1)根据构件尺寸、坡口、焊接环境、焊接要求制定焊接工艺。

(2)检查构件。

1)检查构件外形及坡口尺寸,应合格。

2)施焊前,焊工应复核焊接件的接头质量和焊接区域的坡口、间隙、钝边等的处理情况。当发现不符合要求时,应修整合格后再施焊。

3)施焊前,焊工应检查焊接部位的组装和表面清理的质量,如不符合要求,应修磨补焊合格后再施焊。坡口间隙超过允许偏差时,可在坡口单侧或两侧堆焊、修磨使其符合要求,但当坡口组装间隙超过较薄板厚度的2倍或大于20mm时,不应用堆焊方法解决。

4)定位焊必须由持相应合格证的焊工施焊,所用焊接材料应与正式施焊相当。定位焊焊缝应与最终焊缝有相同的质量要求。钢衬垫的定位焊宜在接头坡口内焊接,定位焊焊缝厚度不宜超过设计焊缝厚度的2/3,定位焊缝长度宜大于40mm,间距500~600mm,并应填满弧坑。定位焊预热温度应高于正式施焊预热温度。当定位焊焊缝上有气孔或裂纹时,必须清除后重焊。

(3)加装引弧板、引出板及垫板。

1)T形接头、十字接头、角接接头和对接接头主焊缝两端,必须配置引弧板引出板,其材质应和被焊母材相同,坡口形式应与被焊焊缝相同,禁止其他材料充当。

2)气体保护电弧焊焊缝引出长度应大于25mm。其引弧板和引出板宽度应大于50mm,长度宜为板厚的1.5倍且不小于30mm,厚度应不小于6mm。

(4)调整焊接工艺参数。

1)焊前应对焊丝仔细清理,去除铁锈和油污等杂质。

2)根据板厚选择不同的焊丝直径,为减少杂质含量,尽量选择直径较大的焊丝。

3)在组装好的构件上施焊,应严格按焊接工艺规定的参数以及焊接顺序进行,以防止焊后构件变形。

(5)焊接。

1)对于非密闭的隐蔽部位,应按施工图的要求进行涂层处理后再进行组装;对刨平顶紧的部位,必须经质量检验部门检验合格后才能施焊。

2)CO2气体保护焊必须采用直流反接。

3)打底焊层高度不超过4mm,填充焊时焊枪横向摆动,使焊道表面下凹,且高度低于母材表面1.5~2mm;盖面焊时焊接熔池边缘应超过坡口棱边0.5~1.5mm,防止咬边。

4)不应在焊缝以外的母材上打火、引弧。

5)半自动焊时,焊速不超过0.5m/min。

6)焊接前应按工艺文件的要求调整焊接电流、电弧电压、焊接速度、送丝速度等参数,合格后方可正式施焊。

7)焊接完毕自检、校正。

8)对构件焊接后的变形应进行成品矫正。成品矫正应采用热矫正,加热温度不宜大于650℃。

9)检查焊缝外观有无裂纹及其他焊接缺陷。

10)打上焊工号、交检。

(6)交验。

1)进行无损探伤检查。有下列情况之一的应进行表面检测:

①外观检查发现裂纹时,应对该批同类焊缝进行100%的表面检测。

②外观检查怀疑有裂纹时,应对怀疑的部位进行表面探伤。

③设计图样规定进行表面探伤时。

④检查员认为有必要时。

2)磁粉探伤应符合现行国家标准《无损检测 焊缝磁粉检测》(JB/T6061—2007)的规定,渗透探伤应符合现行国家标准《无损检测焊缝渗透检测》(JB/T6062—2007)的规定。

3)所有焊缝应冷却到环境温度后进行外观检查,Ⅱ、Ⅲ类钢材的焊缝应以焊接完成24h后检查结果作为验收依据,Ⅳ类钢应以焊接完成48h后的检查结果作为验收依据。

4)抽样检查的焊缝数如不合格率小于2%时,该批验收应定为合格;不合格率大于5%时,该批验收应定为不合格;不合格率为2%~5%时,应加倍抽检,且必须在原不合格部位两侧的焊缝延长线各增加一处,如在所有抽检中不合格率不大于3%时,该批验收应定为合格,当不合格率大于3%时,该批验收定为不合格。批量验收不合格时,应对该批余下焊缝全数进行检查。当检查出一处裂纹缺陷时,应加倍抽查,如在加倍抽检焊缝中未检查出其他裂纹缺陷,则该批验收应定为合格;当检查出多处裂纹缺陷或加倍抽查又发现裂纹缺陷时,应对该批余下焊缝的全数进行检查。

5)无损检测应在外观检查合格后进行。设计要求全焊透的焊缝,其内部缺陷的检验应符合以下要求:

①一级焊缝应进行100%检验,其合格等级应为现行国家标准《焊缝无损检测 超声检测 技术、检测等级和评定》(GB/T11345—2013)B级检验的Ⅱ级及Ⅱ级以上。

②二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级为现行国家标准《焊缝无损检测 超声检测 技术、检测等级和评定》(GB/T11345—2013)B级检验的Ⅲ级及Ⅲ级以上。

③全焊透的三级焊缝可不进行无损检测。

6)局部探伤的焊缝,有不允许的缺陷时,应在缺陷两端的延伸部位增加探伤长度,增加长度不应小于焊缝长度的10%,且不应小于200mm;当仍有不允许的缺陷时,应对该焊缝进行100%的探伤检查。

7)验收合格后才能进行包装。包装应保护构件不受损伤,零件不变形、不损坏、不散失。

(7)清理、涂装。

1)凡构件上的焊瘤、飞溅、毛刺、焊疤等均应清除干净。要求平整的焊缝应将焊缝余高磨平。

2)焊接完成后,应用火焰切割引弧板和引出板,不得锤击。

3)清理焊接残余物。对构件表面及焊道进行清理,宜采用喷砂方法。

4)按涂装工艺进行涂敷。

(8)编号、清理现场。构件按要求编号,打上标志,摆放并清理现场。

4.质量要求

(1)焊缝表面不得有裂纹、焊瘤等缺陷。一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

(2)焊成凹形的角焊缝,焊缝金属与母材间应平缓过渡;加工成凹形的角焊缝,不得在其表面留下切痕。

(3)焊缝感观应达到:外形均匀、成型较好,焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清除干净。

5.施工成品保护

(1)用钢印将装配工序对构件标识的构件代号,打在构件上,距端500mm的范围内。构件必须按图样要求编号,编号要清晰,位置要明显。

(2)应在构件打钢印代号附近的构件上挂铁牌,铁牌上用钢印打号表明构件编号。用红色油漆标注中心线标志并打钢印。

(3)钢构件制作完成后,应按照施工图的规定及《钢结构工程施工质量验收规范》(GB50205—2001)进行验收。

6.应注意的质量问题

(1)在高层及超高层钢结构中,大量采用厚板焊接。由于钢板存在微裂纹、Z向力学性能差等缺陷,因此厚板焊接(特别是大于40mm钢板焊接)时,易导致层状撕裂。因此应选择合理的焊接节点连接形式,减小发展局部区域由于焊缝收缩引起应力集中,或尽量避免钢板Z向受拉。

1)在满足要求焊透深度的前提下,采用较小的焊接坡口角度及间隙。

2)在角接接头中,采用对称坡口或偏向侧板的坡口,减小板厚方向承受的收缩应力。

3)采用对称坡口,减小焊接收缩应力。

4)在T形或角接接头中,不应在厚板方向受焊接拉应力的板材端部设置焊缝,而应使该板厚度方向受拉的板材端部伸出接头焊缝区。

5)在T形、十字形接头中采用过渡段,以对接接头取代T形、十字形接头。

(2)焊材及母材的选择。

1)对有特殊要求的部位,可选用Z向延性性能好的钢材。

2)在满足受力要求的前提下,尽可能选择屈服强度低的焊条。

(3)采用软金属丝(一般为低强度的焊条)做垫层,使收缩变形发生在焊缝中,避免在母材中产生应力集中,或在节点焊缝处涂焊一层低强度延性焊接金属,让焊缝收缩变形发生在涂焊金属中。

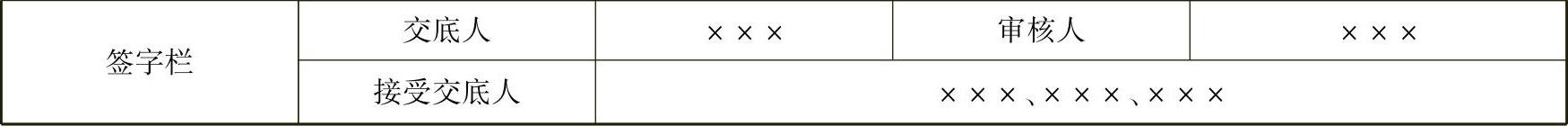

7.质量记录

(1)焊接材料质量证明书。

(2)焊工合格证及编号。