测试内容与方法

1) NOx和O2分布。在每台SCR反应器的进、出口烟道截面上,采用网格法逐点采集烟气样品,用多功能烟气分析仪分析各点的NOx和02,同步获得进、出口的NOX/02浓度分布。用加权平均法计算SCR反应器进、出口NOx的平均浓度(干基、标态、95%NO、6%02),并据此计算SCR系统的实际脱硝效率。

计算烟气中NOx浓度(标准状态、干基)的公式为

式中 C′NOx——烟气中NOx浓度(mg/m;);

C′NO -烟气中NO浓度(mg/m‘);

l.53-N09与NO摩尔质量之比;

C′NO2-烟气中No2浓度( mg/m3)。

式中 C′NOx -烟气中NOx浓度(mg/m’);

α′——实测过量空气系数;

CO2——烟气中02的体积分数(%):

1.4-规定的过量空气系数。

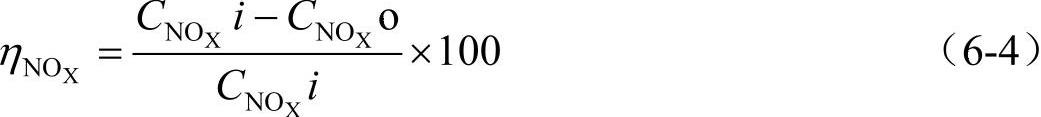

计算脱硝率的公式为

式中 ηNox、——脱硝效率(%);

CNoxi-SCR反应器入口烟气中NOx浓度(mg/m3)。

2) NH3NOX浓度根据每台反应器出口截面的NO与02浓度分布,选取多个代表点(代表点应涵盖NO浓度高、中、低不同区域的测点,且代表点平均NO浓度等于断面平均NO浓度,每个反应器代表点数量不少于6个)作为NH3取样点。

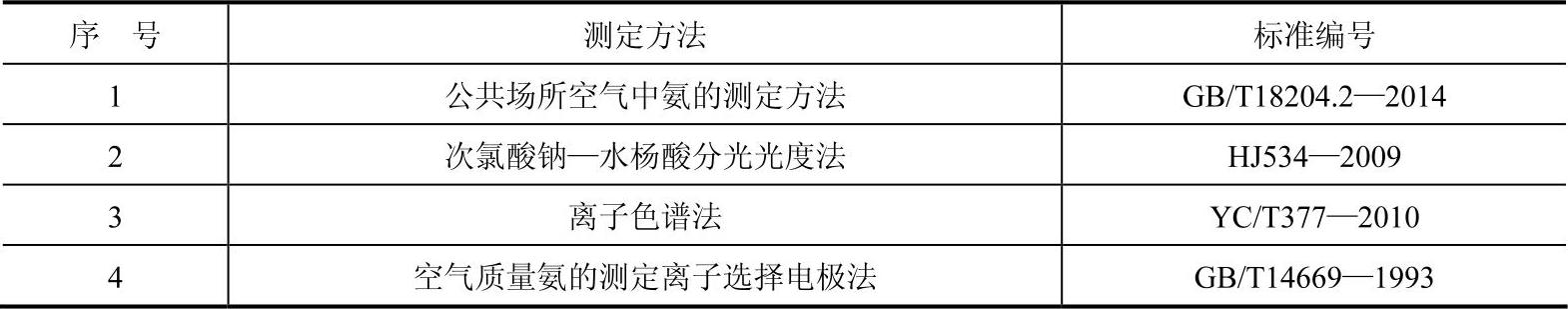

利用NH3化学取样系统采集烟气样本,采样管路中需要有烟尘过滤器,并且烟尘过滤器温度不低于0℃;采样管路冲洗点上游烟气管路温度不得低于300℃温度,冲洗点下游烟道壁面全部冲洗并收集到样品中。利用离子电极法分析样品溶液中的氨浓度,根据所采集的烟气流量,计算出干烟气中的氨逃逸浓度。常用的四种氨逃逸浓度测定方法见表6-1。

表6-1 常用的四种氨逃逸浓度的测定方法

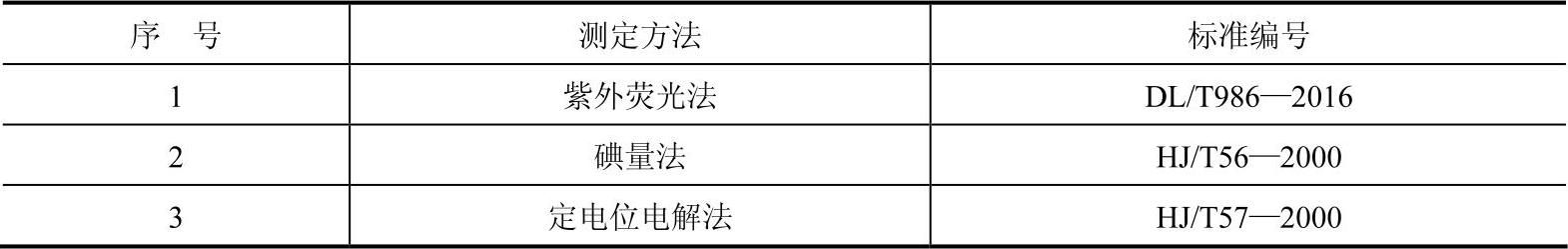

3)烟气中SO2与SO3的浓度。在每台脱硝反应器的进、出口烟道同时布置SO2与SO3化学取样系统,采用控制冷凝法采集SO2与SO3烟气样本。烟气中SO2的采样方法执行GB/T 16157—1996《固体污染物颗粒的测定与气态污染物采样方法》和HJ/T 47—1999《烟气采样器技术条件》的规定,烟气中SO3的采样方法参照执行DL/T 998—2006《石灰石—石膏湿法烟气脱硫装置性能验火试验规范》。采样管路中需要有烟尘过滤器,并且烟尘过滤器温度不低于300℃;在SO3控制冷凝器前管路温度不应低于300℃。控制冷凝法SO3浓度分离可采用蛇形管或高纯石英棉,两种方法都应保证分离器温度处于65~85℃。根据采集的烟气流量与烟气氧浓度,计算干烟气中的SO2与SO3浓度,进而计算烟气通过SCR反应器后的SO2∕SO3转化率二氧化硫常见的测定方法见表6-2。

表6-2 二氧化硫常见的测定方法

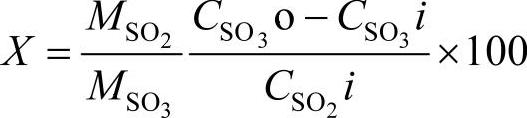

烟气脱硝系统SO2/SO3转化率公式如下

式中X——烟气脱硝系统SO2/SO3转化率(%)

Mso2——SO2的摩尔质量(g/mol);

Mso3——SO3的摩尔质量(g/mol);

Cso3o -SCR反应器出口烟气中SO3浓度(mg/m:):

Cso3i-SCR反应器入口烟气中SO3浓度(mg/m,);(https://www.daowen.com)

CS02i-SCR反应器入口烟气中S02浓度(mg/m;)。

4)系统压降。系统阻力按全压计算。试验工况下,在锅炉烟道与SCR系统进、出口处分别布置压力测点,采用电子微压计测量SCR装置的进出口静压差,同时进行相关修正后计算得出SCR系统阻力。烟气动压也可以根据烟气实际参数进行计算。

5)烟气流量。鉴于SCR反应器进出口烟道流场均匀性较差,采用皮托管直接测量的精确度较低,为此依据GB 10184-2015《电站锅炉性能试验规程》方法计算烟气流量。在试验情况下具体的记录与测试内容包括以下几方面。

①采集入炉煤进行工业分析和化学元素分析。

②采集飞灰和炉渣测量可燃物含量。

⑧测试SCR反应器入口烟气氧浓度。

④测试环境条件(压力、干球温度和湿球温度)。

⑤记录入炉燃煤量。

6) SCR入口烟气温度。在每台SCR反应器入口采用等截面网格法布置经校验合格的H级精度k型铠装热电偶,采用单点温度计逐点测量反应器入口温度分布。

7)噪声。以运行设备的外壳作为基准面,测量表面平行于基准面,与基准面距离的d=l.Om。测点布置在测量表面上,高度距设备运行地面1.2m处。采用噪声计在现场直接测量。测试结果须进行相关修正。

8)环境条件。试验期间,采用膜盒式大气压力计测量环境大气压力。用干湿球温度计测量环境干、湿球温度,经查表得出环境相对湿度。

9)其他项目。记录试验期间机组主要运行参数和烟气脱硝设备主要运行参数,烟气脱硝设备主要运行参数须在每个试验工况每隔5~10min记录一次,取平均值。

10)试验工况与数据分析。

①SCR设备的性能考核试验在机组满负荷下进行,包括预备性试验工况和正式试验工况。

②脱硝效率和氨逃逸浓度应同步进行,并采取平行工况试验方法,即在两天内分别进行独立的试验测试,取平均值作为最终结果。

③系统阻力可在脱硝效率测试期间同步进行。

④S02/S03取样测量时,需停止喷氨,并在反应器装置的进出口同步取样。

⑤对于实际测量数据进行氧量修正和加权平均取值后,还应对烟气流量、烟气温度、NOx或S02浓度按照性能曲线进行修正。

11)性能试验报告。性能试验完毕后应根据试验的过程和结果编制完整的试验报告,试验报告的内容包括以下几方面。

①介绍项目的由来、烟气脱硝设备的建设状况、主要设计参数、工艺参数和主要设备参数等。

②试验目的:烟气脱硝设施试验应达到的目的。

③试验内容:所有试验工况和需要试验的参数。

④试验测点布置:测点截面测量中的网格分布或测点布置说明。

⑤试验方法:试验采用的标准或规范、试验仪器型号和化学分析方法等。

⑥试验条件:机组、燃煤、还原剂和烟气脱硝设备等在试验期间的实际情况。

⑦试验结果:试验原始数据、计算公式、计算结果、修正到合同或技术协议规定条件下的最终试验结果。

⑧结论和分析:采用分项对照法,将欲评价的指标和试验结果进行比较,达到合同或技术协议规定保证值的判为合格;没有达到合同或技术协议规定保证值的判为不合格。

⑨附件:烟气脱硝设备简易流程图、试验位置或测点布置图、有关试验的原始数据和计算结果表格、修正曲线等。烟气脱硝设备性能验收试验应委托专业的第三方检测机构进行,检测机构应具有CMA计量认证证书和CNAS实验室认可证书。